中厚煤層沿空留巷端頭頂板斷裂位置及巷旁支護強度研究

劉躍東

(1.中煤科工開采研究院有限公司,北京市朝陽區,100013;2.煤炭科學研究總院開采研究分院,北京市朝陽區,100013)

0 引言

沿空留巷是指采用一定支護技術,沿上一個工作面采空區邊緣保留原有巷道,供下一個工作面復用的一種無煤柱開采方式[1]。作為煤礦綠色開采的一種方式,沿空留巷技術已經在薄及中厚煤層大量應用。其中,留巷的成敗關鍵在于巷旁充填體的選擇。巷旁充填體最初采用木垛、單體支柱、矸石墻等被動支護方式[2],這些方式無法控制頂板巖層移動,尤其當巷道高度變大時,此類型巷旁支護存在施工難度大、穩定性差、支撐能力弱等問題,因此限制了沿空留巷技術在中厚煤層中的推廣應用。目前巷旁支護主要有柔模混凝土墻、柔模高水墻、鋼管混凝土墩柱、套管高水墩柱等主動支護方式[3-6],這些方式機械化水平高、施工速度快、留巷效果好。從巷旁充填體結構而言,混凝土墻體由不同配比的C20~C40混凝土構成主體結構,外側對拉錨桿和鋼筋梯子梁等護表構件形成外約束,高水墻體采用水灰比3∶1~1.5∶1的高水材料配制而成,墩柱采用鋼管和套管等外約束構件形成外部結構。

巷旁充填體強度的理論依據目前主要有分離巖塊力學模型、頂板傾斜力學模型、矩形疊加層板彎矩破壞力學模型、煤體極限平衡梁力學模型、彈性薄板力學模型等[7-11]。這些模型中的核心參數均與頂板斷裂線位置有關,因此學者對其進行了相關研究。

王紅勝[12]分析了頂板斷裂位置存在的4種情況,通過理論研究和數值模擬證明斷裂位置處于巷道頂板上方時,巷旁支護受力最大,頂板受壓變形可錨性差。張東升等[13-14]發現采用高強錨桿錨索主動支護與工字鋼棚被動支護相比,頂板斷裂線向采空區方向偏移,頂煤硬度的增加會實現頂板穩定承載,斷裂線偏向巷道內。文志杰等[15]通過“斷裂拱”和“應力拱”對充填體和煤體的受力時空特征分析,提出了煤體上方“內應力場”和“外應力場”的力學概念。柏建彪等[16]在傳統頂板“O-X”斷裂基礎上,得出了沿空留巷頂板“關鍵塊B”的斷裂位置和跨度。陳勇[17]分析了沿空留巷全生命周期內煤柱的受力和變形特點,提出頂板活動經歷3個階段,并根據“關鍵塊B”建立相應關鍵塊穩定模型。張農等[18]對不同階段采取分區治理手段,保證圍巖“大-小結構”穩定,其中小結構的范圍與斷裂線位置密切相關。殷帥峰等[19]采用無巷旁充填支護對沿空留巷頂板斷裂位置力學解析和數值計算,以剪應力最大確定斷裂位置。韓昌良等[20]采用爆破方式人工干預頂板斷裂位置,降低懸臂長度、減小附加載荷。

上述研究對頂板斷裂位置研究具有重要意義,但由于頂板斷裂位置不可見,大多采用理論分析、相似模擬和數值模擬等手段,現場通過打鉆方法確定斷裂線位置,施工難度大、觀測效果差。鑒于此,筆者以何家塔煤礦淺埋深中厚煤層為例,通過煤柱安設鉆孔應力計方式,反演頂板破裂過程中煤柱受力過程,從中確定頂板斷裂位置,進而得出合理巷旁支護強度。

1 工作面留巷情況介紹

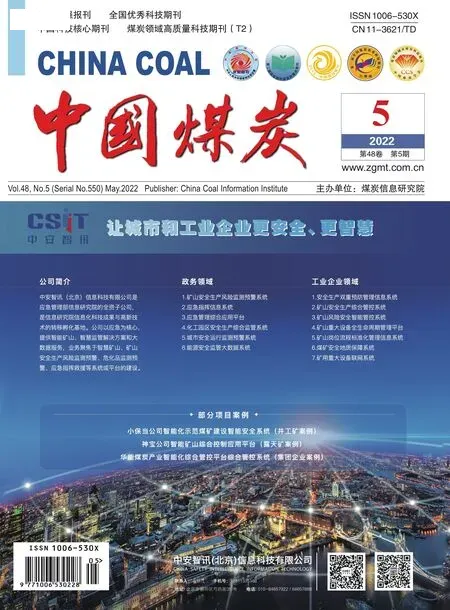

何家塔煤礦主采煤層為5-2煤層,埋深86~245 m,平均156 m,煤厚2.6~3.6 m,平均煤厚3.2 m,煤層傾角1°~5°,直接頂為13.5 m厚的粉砂巖,零星分布粉砂巖、中粒砂巖,直接底為10 m厚的砂質泥巖,遇水強度降低,基本頂為中粒砂巖、砂質泥巖等中厚層狀穩定巖層。工作面頂底板柱狀見圖1。

圖1 頂底板柱狀

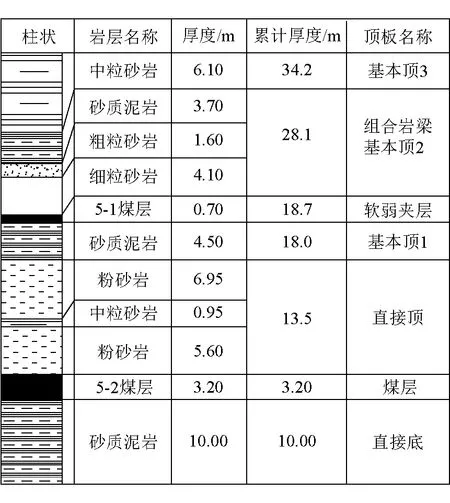

留巷巷道為50108工作面運輸巷,寬度5.5 m,高度3.2 m,在工作面側打設直徑800 mm混凝土墩柱,間距1.3 m,巷道支護斷面見圖2。

圖2 50108工作面運輸巷支護斷面

2 留巷頂板斷裂演化模型

根據地質資料,何家塔煤礦50108工作面直接頂屬于淺埋、厚硬頂板,當其來壓破斷后,斷裂位置一般處于巷道實體煤柱上方,同時其懸臂長度較長,會出現分次斷裂情況,需對其破斷演化過程進行分析。

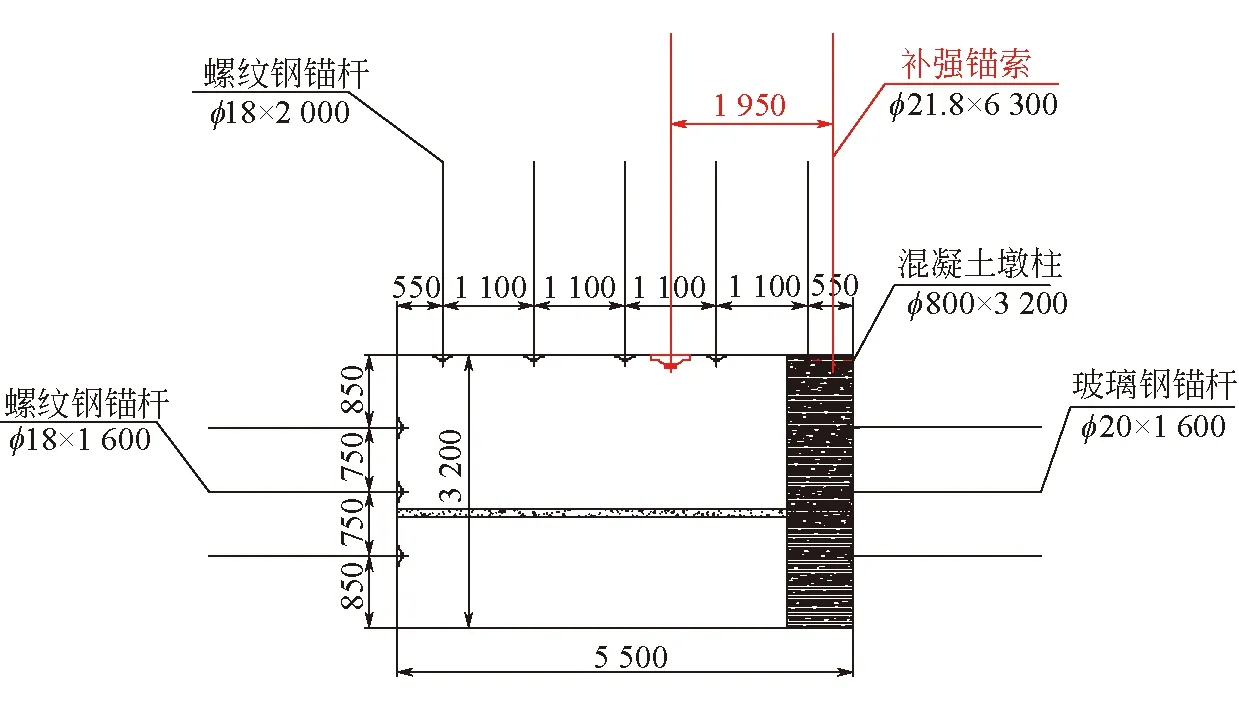

2.1 工作面超前來壓

工作面來壓階段為沿空留巷第二階段,第一階段為掘巷階段,巷道變形不大,變形量可忽略。受超前支承壓力的作用,沿空留巷巷道煤柱側壓力開始增加,此時未超過煤體極限強度,煤柱側應力峰值不斷增加,見圖3(a)。

2.2 工作面滯后一次斷裂

隨著工作面不斷推進,頂板開始彎曲下沉,形成三邊固支、一邊懸空的薄板,在滯后工作面周期來壓步距內,發生“O-X”破斷,由于頂板較為堅硬,頂板斷裂的位置位于實體煤柱側,此時煤壁已經發生屈服破壞,進入塑性區并產生“內應力場”,煤柱的壓力會發生一次突降。根據懸臂梁理論,在懸臂鉸結點處力矩為0,此時對下方煤柱的壓力最低。因此,壓力下降的位置為頂板斷裂的位置,見圖3(b),根據破斷后形成的“弧形三角塊”,可根據式(1)計算出關鍵塊B的結構參數:

(1)

式中:S1——內應力場,m;

h——采高,取3.2 m;

A——側壓系數,取0.3;

K——應力集中系數,取2;

γ——上覆巖層平均體積力,25 MN/m3;

M——埋深,取156 m;

c0——煤體內聚力,取0.5 MPa;

φ0——煤體內摩擦角,取27°;

P——煤幫支護強度,取0.15 MPa。

根據計算可得,內應力場S1大小為2.4 m。根據現場經驗,關鍵塊B的側向長度L近似等于周期來壓步距,何家塔工作面實測周期來壓步距為11~15 m,因此L大小介于11~15 m。

2.3 工作面滯后二次斷裂

在工作面發生周期性破斷后,采空區矸石、巷旁墩柱、巷內支護、煤體共同承擔頂板壓力。當巷旁支護體強度較大時,頂板主要為“限定變形”,當支護體強度較小時,頂板主要為“給定變形”。在更高層位巖層垮落壓力加載下,基本頂關鍵塊B會發生斷裂,高強高剛度巷旁充填體支撐會起到切頂作用。此時關鍵塊B的長度減小,破斷為B1和B2,煤柱的載荷會發生二次降低。因此,對煤柱壓力進行監測,可得出頂板二次斷裂的時機和位置見圖3(c)。

注: 頂板發生“O-X”破斷,破斷成A、B、C三塊。A塊處于實體煤柱上方,B快處于巷道上方,C塊處于采空區上方。 S1為內應力場,S2為應力升高區,S3為應力降低區圖3 留巷頂板斷裂結構

3 巷旁支護載荷與強度計算

3.1 巷旁支護阻力計算

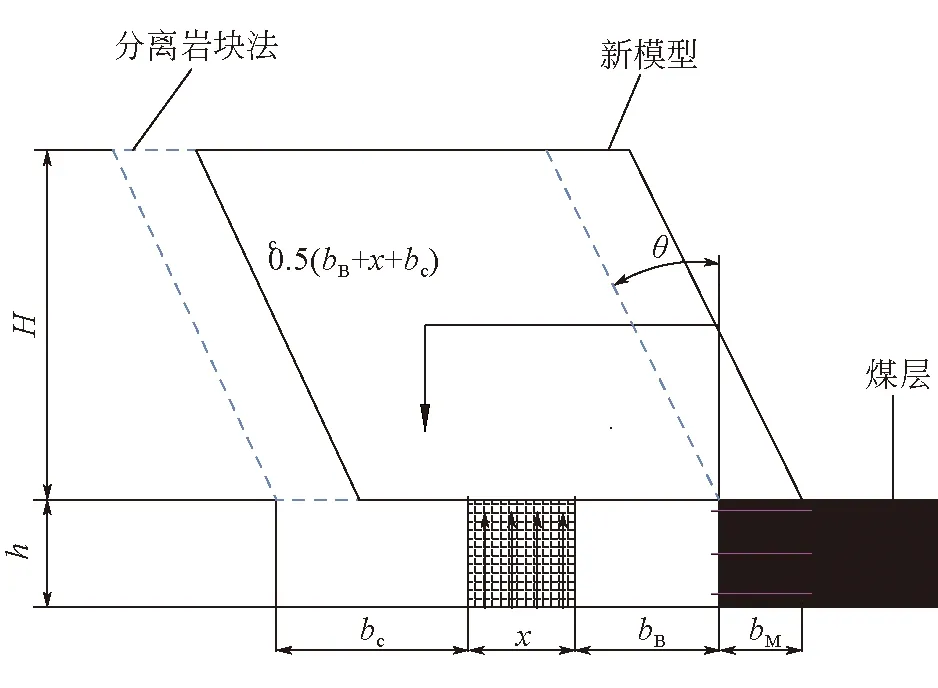

傳統的“分離巖塊法”計算巷旁載荷,表示沿空留巷巷旁充填體上方4倍采高范圍內分離巖塊的重量構成了巷旁充填體荷載,更高層位沒有力的傳遞。其優點為參數少,在薄及中厚煤層應用較廣,缺點為假設斷裂位置在煤壁側,未考慮斷裂位置和實體煤柱的支撐。根據沿空留巷力學模型(圖4),可由式(2)計算出實際載荷:

圖4 沿空留巷力學模型

式中:q原——傳統巷旁支護強度,kN/m;

H——直接頂厚度,一般為4倍采高,m;

θ——破斷角,取26°;

bB——留巷后寬度,取4.7 m;

x——巷旁支護寬度,取0.8 m;

bc——懸頂長度,取4.5 m;

h——煤層厚度,m;

γ——上覆巖層平均體積力,取25 MN/m3。

考慮實體煤柱支撐,根據力矩和力平衡,建立的方程見式(3)、式(4)和式(5):

式中:qx——改進巷旁支護強度,kN/m;

bM——斷裂線進入實體煤柱位置,m;

σ——煤體承載強度,kN/m2;

Q——上方巖層對分離巖塊的載荷,kN/m2。

根據上述公式,當bM為0時,Q為γ×4h時,上述推導公式(4)和傳統“分離巖塊法”公式(1)計算的結果一致。

根據理論計算,qx為4 790 kN/m,巷旁墩柱為不連續支護,墩柱中對中距離為1.3 m,因此墩柱載荷為6 227 kN,當考慮動載1.2倍系數后,需要承擔載荷7 473 kN。

3.2 巷旁支護強度實測

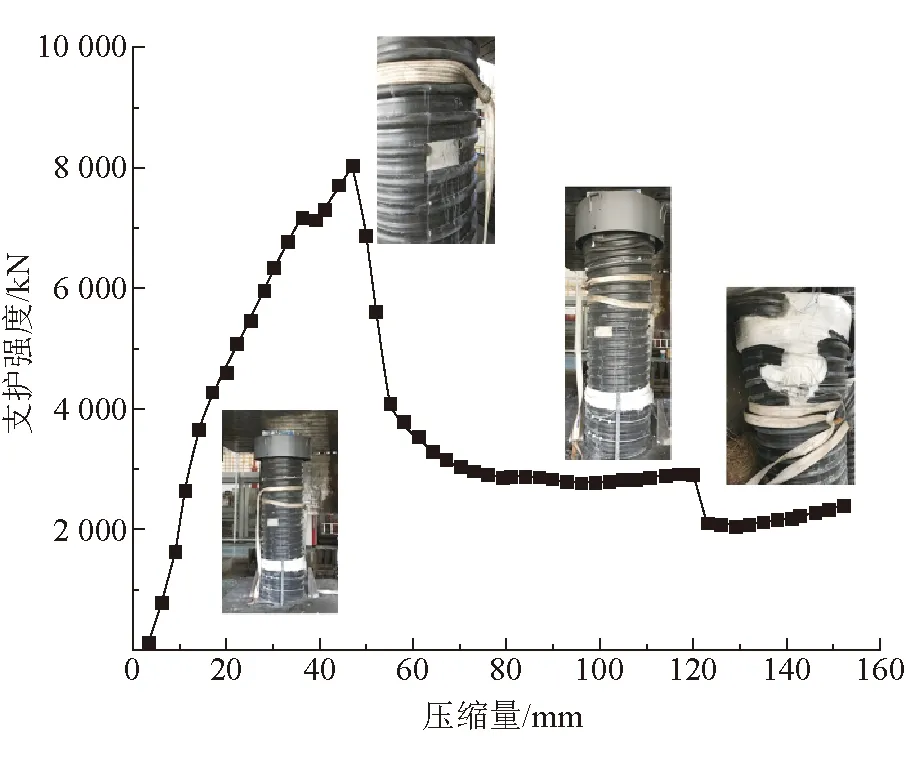

為了測試墩柱的極限強度,制作直徑800 mm、高度3 000 mm的混凝土墩柱,主體結構C30等級混凝土,外部結構采用高強約束套管,在煤炭科學研究總院采育園區國家重點實驗室進行1∶1測試(圖5),試驗機壓力可達20 000 kN,壓力機采用位移加載方式,位移控制速率為10 mm/min,墩柱受力與變形曲線如圖6所示。

圖5 墩柱試驗

圖6 墩柱受力與變形曲線

從圖6可以看出,墩柱加載會呈現“全應力應變”曲線,尤其是存在峰后殘余強度,這與傳統混凝土呈現脆性破壞不同,主要原因為外部采用剛性套管約束,保證了殘余承載能力。當變形為46 mm時,強度達到8 030 kN,此時內部出現破壞,但整體性較好。在峰后段,出現套管變皺、頂部漲大現象,主要與頂板應力集中有關,中下部并未發生破壞。因此,后續頂部應該加強設計,最終墩柱殘余變形達160 mm。

4 留巷頂板壓力現場監測

4.1 煤柱應力計監測

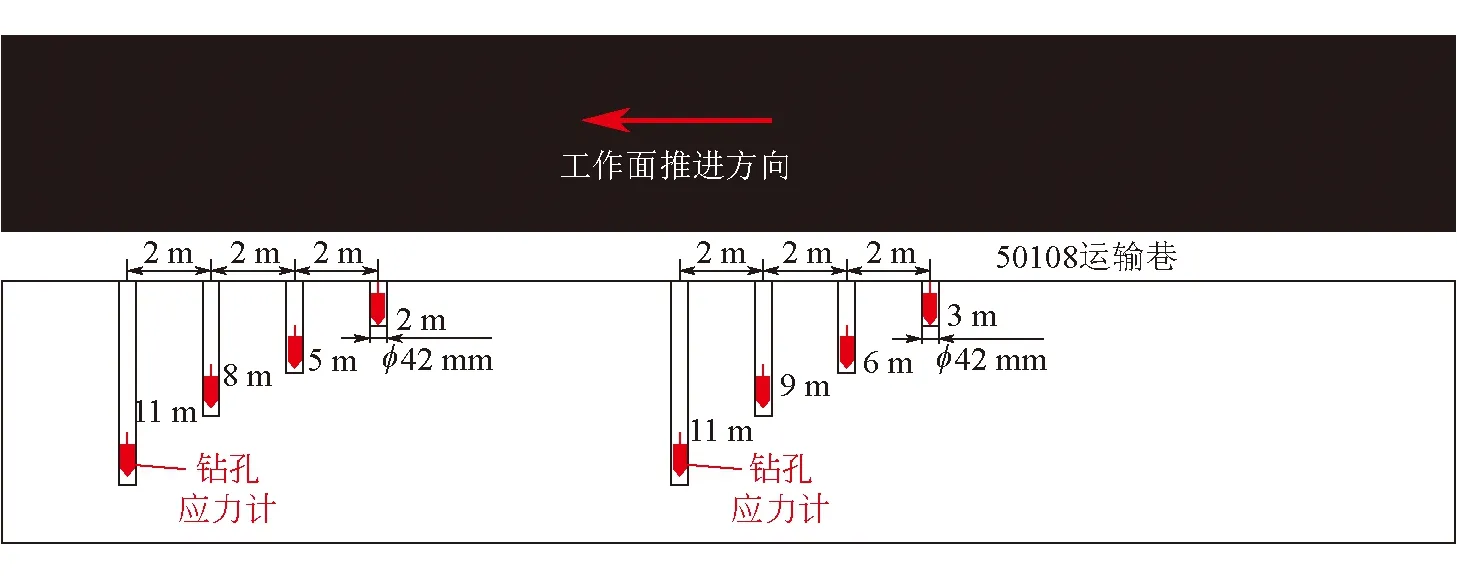

為了監測煤柱側壓力變化,在不同位置、不同深度安裝鉆孔應力計,在距工作面1 900 m和1 850 m位置處安裝不同深度(3 m、6 m、9 m、11 m)鉆孔應力計,每個鉆孔間距為2 m,在距工作面1 800 m和1 750 m位置處安裝不同深度(2 m、5 m、8 m、11 m)鉆孔應力計,每個鉆孔間距也為2 m。工作面推進方向為1 900 m→1 750 m。鉆孔應力計安裝如圖7所示,不同位置鉆孔應力計受力如圖8所示。

圖7 鉆孔應力計安裝

圖8 不同位置鉆孔應力計受力情況

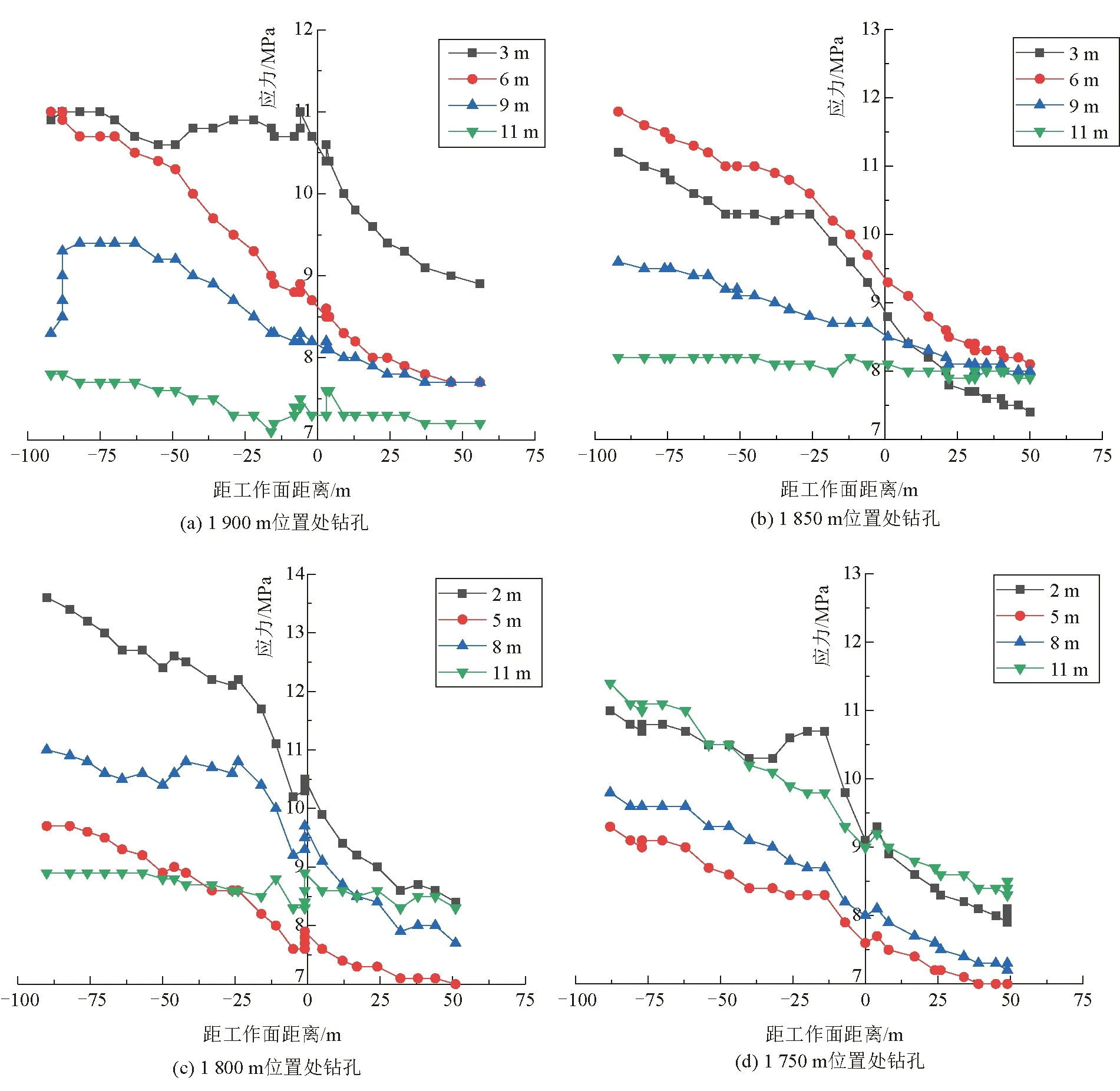

圖8中橫坐標數值負值代表滯后工作面,正值代表超前工作面。由于9 m、11 m深度的鉆孔應力計應力變化不大,因此不重點分析。從圖8可以得出以下結論。

(1)受超前支承壓力的作用,沿空留巷巷道煤柱側壓力從25 m處開始增加,工作面超前壓力并不大,應力上升較慢,主要影響階段為滯后段。距工作面1 900 m位置處由于處在7聯巷交叉口,受超前影響較早、較大,在超前工作面70 m處,3 m深度的鉆孔應力計有應力增加。

(2)除距工作面1 900 m位置處鉆孔外,所有3 m深度的鉆孔來壓系數均大于6 m深度的鉆孔來壓,3 m位置處應作為支護的主控區。

(3)以距工作面1 900 m位置處鉆孔為例,3 m鉆孔應力計在滯后工作面6 m出現應力第一次下降,表明端頭頂板在煤柱3 m處發生斷裂;3 m、9 m鉆孔應力計在滯后工作面43 m處應力第二次下降,表明發生二次斷裂,兩次斷裂間距37 m。

以距工作面1 800 m位置處鉆孔為例,煤柱2 m深度的鉆孔應力計在滯后工作面5 m處出現應力第1次下降,表明端頭頂板在2 m處發生斷裂;2 m、5 m、9 m深度的鉆孔應力計在滯后工作面46 m處應力第2次下降,表明發生2次斷裂,2次斷裂間距41 m。

以距工作面1 750 m位置處鉆孔為例,煤柱2 m深度的鉆孔應力計在滯后工作面0 m處出現應力第1次下降,表明端頭頂板在2 m處發生斷裂;2 m深度的鉆孔應力計在滯后工作面32 m處應力第2次下降,表明發生2次斷裂,2次斷裂間距32 m。

對比3 m和2 m深度的鉆孔應力計變化規律,說明距離煤壁幫越近,滯后壓力影響越大,產生破壞的時機越提前。

(4)3 m和2 m深度的鉆孔應力計在應力降低后,應力會繼續上升,說明煤柱進入塑性區,依然可以承載。一方面與何家塔煤礦煤體較為堅硬有關,在加卸載作用下,在錨桿等護表構件側向約束作用下,煤體即使破碎仍能保持塊狀,實現有效承載。另一方面與整體支護系統有效有關,巷內強力錨桿錨索、單元支架、巷旁強力墩柱,共同組成穩定性較高的支護系統。

(5)根據鉆孔應力計后續監測,應力在巷道150 m后開始穩定,說明頂板活動穩定范圍在滯后工作面150 m,按照10 m/d推進度計算,滯后影響期為15 d。

4.2 墩柱應力計監測

為了證明頂板的分次斷裂,對巷旁支護墩柱的受力進行大量監測,現場采用KSE-II型測力計,為了保護油壓枕,加工保護裝置并置于墩柱頂部和頂板之間,在混凝土泵注過程中完成安裝。現對主要出現的2種受力形式進行分析,如圖9所示。

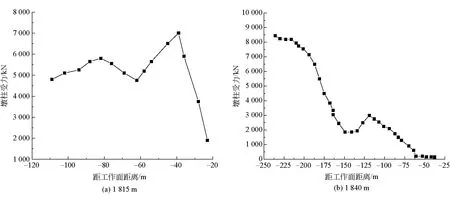

圖9 現場墩柱受力曲線

(1)混凝土墩柱經歷了“增-減-增”3個階段,墩柱的受力與頂板的活動密切相關。圖9(a)的壓力曲線出現次數較多,根據頂板的活動規律,呈現相應的受力特征,圖9(b)壓力曲線出現次數較少,分析可能原因為施工接頂效果較差,前期由相鄰接頂效果好墩柱承載,后期相鄰墩柱產生讓壓后,開始起主要承載功能。

(2)以距工作面1 815 m位置處墩柱為例,在滯后工作面39 m處達到峰值應力7 000 kN,隨后壓力下降至4 750 kN。說明在39 m處,上覆巖層的載荷導致端頭頂板的二次斷裂。由于墩柱滯后打設,未能捕捉到第一次斷裂過程。

(3)以距工作面1 840 m位置處墩柱為例,在滯后工作面120 m處墩柱達到峰值應力3 000 kN,隨后壓力下降至1 850 kN,說明在120 m處,更高層位的頂板仍會破斷,破斷后頂板懸臂梁長度降低,墩柱受力降低。最終壓力達到8 500 kN,現場墩柱并未破壞,說明承載能力至少在8 500 kN以上。

5 結論

結合何家塔煤礦50108工作面頂板結構,根據理論分析和現場實測,確定了沿空留巷端頭頂板斷裂位置,得出了以下沿空留巷規律:

(1)通過“O-X”理論,計算得出破斷位置在實體煤柱側2.4 m,現場以鉆孔應力計讀數降低的位置作為破斷位置,實測破斷位置在2~3 m;

(2)根據理論計算墩柱載荷為7 473 kN,實驗室1∶1比例測試強度為8 030 kN,在剛性約束套管作用下,墩柱呈現塑性破壞特征;

(3)根據煤柱應力計2次讀數降低,反演頂板2次破斷過程,通過巷旁支護墩柱應力變化驗證此過程,破斷間距為32~41 m;

(4)巷旁墩柱經歷2~3次應力變化,當墩柱強度快速上升時,能夠有效承擔頂板壓力,頂板破斷回彈后,墩柱壓力也發生下降;在滯后工作面120 m處,更高層位的頂板仍會破斷,同樣會引起壓力的下降。