苯佐卡因合成方法研究進(jìn)展

寇成 楊曉婧 李楠楠

關(guān)鍵詞:苯佐卡因;合成方法;圖解

苯佐卡因(benzocaine)是一種白色針狀晶體,化學(xué)名為對氨基苯甲酸乙酯,分子式為C9H11NO2,分子質(zhì)量為165,熔點(diǎn)為89~91℃,CAS號是94-09-7,微溶于水,略溶于脂肪油,易溶于乙醇、氯仿、乙醚等有機(jī)溶劑。

苯佐卡因是一種非水溶性局部麻醉藥,具有止痛、止癢的作用,還有許多優(yōu)良品性,如起效迅速、對黏膜無滲透性和毒性低,其藥理作用主要是阻斷神經(jīng)末梢,以解除疼痛與癢癥,而且不會影響心血管系統(tǒng),臨床上可用于創(chuàng)面麻醉、黏膜表面麻醉等,其易與黏膜或皮膚表面的脂層結(jié)合,不易進(jìn)入人體內(nèi)產(chǎn)生毒性。苯佐卡因制劑類型國外有100余種,包括片劑(27種)、軟膏(17種)、霜劑(6種)、膠囊(3種)、栓劑、洗劑、凝膠劑、氣霧劑等,應(yīng)用范圍相對較廣,主要用于口腔殺菌、口腔潰瘍、咽喉痛等,是一種成熟的藥物。目前,國內(nèi)的苯佐卡因僅用于軟膏中起到止癢作用,制劑的品種也需做進(jìn)一步的開發(fā),市場空間較大。同時,苯佐卡因也是一種重要的醫(yī)藥中間體,可作為奧索仿、奧索卡因、普魯卡因等前體原料[1]。

1合成路線

苯佐卡因的合成方法有很多種,目前,國內(nèi)常用的合成路線是以對硝基甲苯為原料,通過氧化、酯化及還原反應(yīng)合成苯佐卡因。合成路線的研究大部分圍繞著原料、反應(yīng)條件甚至反應(yīng)設(shè)備進(jìn)行,具體如下。

1.1合成路線一

徐煒華[2]以對硝基苯甲酸和無水乙醇為原料、以濃硫酸為催化劑進(jìn)行酯化反應(yīng),再以對硝基苯甲酸乙酯為原料,用錫和濃鹽酸進(jìn)行還原,在還原反應(yīng)中還加入了無水氯化鈣和無水乙醇來保護(hù)酯基,分兩步合成苯佐卡因,合成路線如圖1所示。

此方法采用錫作為催化劑進(jìn)行還原,且加入了無水氯化鈣和過量的無水乙醇來保護(hù)酯基。若采用硫酸亞鐵將硝基還原成氨基,需將硫酸亞鐵作為還原劑,其中,F(xiàn)e2+與羰基易形成沉淀混于鐵泥中。該方法的優(yōu)點(diǎn)在于后處理更加容易分離,總收率為81.55%。

1.2合成路線二

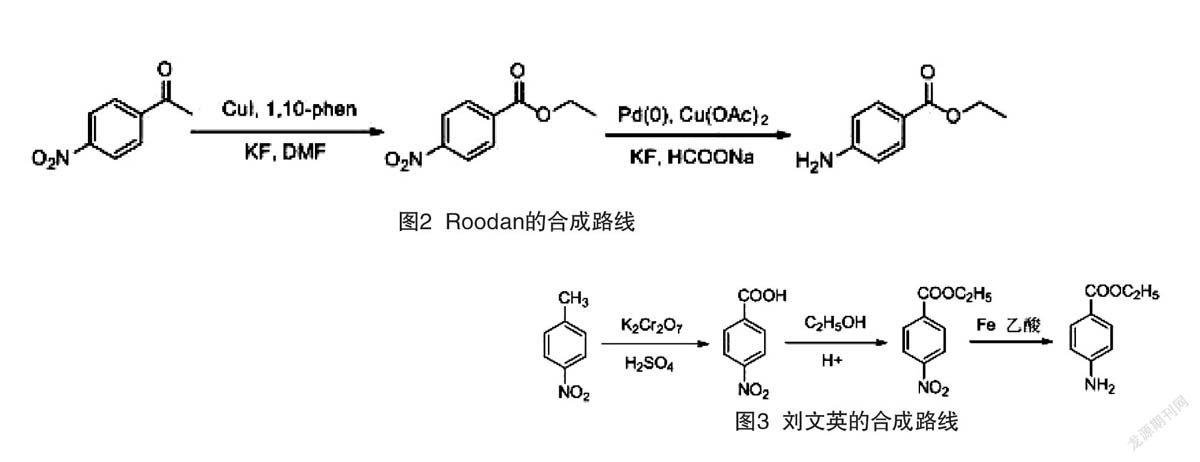

Roodan等[3]以對硝基苯乙酮為原料,通過硅酸四乙酯、碘化亞銅、1,10-菲啉制備對硝基苯甲酸乙酯,再經(jīng)過還原合成苯佐卡因,合成路線如圖2所示。

此方法比較新穎,采用了硅酸四乙酯和銅鹽的催化,收率超過了80.00%,但硝基還原條件較苛刻,最終需要柱層析得到產(chǎn)品,不適合工業(yè)化。

1.3合成路線三

劉文英等[4]以對硝基甲苯為原料,在重鉻酸鉀酸性條件下氧化生成對硝基苯甲酸,與乙醇在質(zhì)子酸的催化下進(jìn)行酯化反應(yīng),生成的對硝基苯甲酸乙酯用鐵粉、乙酸催化劑還原得到苯佐卡因,合成路線如圖3所示。

此方法應(yīng)用于藥物化學(xué)實(shí)踐課程,方法成熟,是目前國內(nèi)生產(chǎn)苯佐卡因的常用合成路線,但缺點(diǎn)是選用的原料易造成環(huán)境污染。

1.4合成路線四

Frana等[5]以對硝基苯甲酸為原料,通過連續(xù)流反應(yīng)設(shè)備進(jìn)行酯化、還原,兩步合成苯佐卡因,合成路線如圖4所示。

此方法打破了使用連續(xù)流反應(yīng)方法在合成苯佐卡因時的技術(shù)瓶頸,并且優(yōu)化了反應(yīng)條件。

通過對反應(yīng)壓強(qiáng)、反應(yīng)時間、反應(yīng)溫度等條件的優(yōu)化,最終在該模型下合成了苯佐卡因,具有反應(yīng)時間短、選擇性強(qiáng)和轉(zhuǎn)化率高等優(yōu)點(diǎn),為實(shí)現(xiàn)新工業(yè)化提供了一條新的可行性路線。

1.5合成路線五

李遠(yuǎn)新等[6]以對氨基苯甲酸和無水乙醇為原料、以濃硫酸為催化劑,通過超聲法合成苯佐卡因,通過正交試驗(yàn)得到最佳的工藝條件,合成路線如圖5所示。

此方法的超聲時間為60min、超聲溫度為78℃,通過優(yōu)化反應(yīng)參數(shù),最終產(chǎn)率達(dá)80.60%,具有產(chǎn)率較高、操作方便、時間短、節(jié)能減耗等優(yōu)點(diǎn),為苯佐卡因合成的試驗(yàn)教學(xué)和小型生產(chǎn)工藝設(shè)計開發(fā)提供了一種較好的方法。

1.6合成路線六

劉金等[7]以對硝基芐醇為原料,經(jīng)過氧化、酯化以及還原反應(yīng)合成苯佐卡因,在氧化反應(yīng)中,使用三氯異氰尿酸和2,2,6,6-四甲基哌啶-1-氧化物(TEMPO)共氧化體系替代經(jīng)典的鉻酸氧化體系,合成路線如圖6所示。

此方法使用三氯異氰尿酸加TEMPO-NaBr共氧化體系將對硝基芐醇氧化為對硝基苯甲酸,具有反應(yīng)產(chǎn)率高(90.00%以上)、反應(yīng)時間短(1h)、溫度低(室溫)等優(yōu)點(diǎn),特別是氧化體系安全、環(huán)保,避免了傳統(tǒng)反應(yīng)的鉻酸氧化體系毒性強(qiáng)、污染重、后處理困難等不環(huán)保因素,為綠色工業(yè)化生產(chǎn)提供了新的思路。

2結(jié)語

在近幾年出現(xiàn)的合成方法中,大部分以對硝基苯甲酸或者對氨基苯甲酸為優(yōu)化工藝條件,主要體現(xiàn)在酯化反應(yīng)和還原反應(yīng)階段。傳統(tǒng)的合成工藝相對比較穩(wěn)定,但無法滿足如今提倡的綠色化學(xué)條件。合成路線五提到的方法可以為工業(yè)化生產(chǎn)提供新思路,合成路線六提到的三氯異氰尿酸和2,2,6,6-四甲基哌啶-1-氧化物共氧化新型體系,可以替代傳統(tǒng)污染的氧化體系,可嘗試將其應(yīng)用于工業(yè)生產(chǎn)。總之,尋找一條更加低成本、高效、環(huán)保的工業(yè)路線是主要發(fā)展方向。5D6DF81F-789D-4F32-81E4-4B7DC70136B8