基于壓力滲透載荷的蕾形密封特性分析及參數優化

杜家熙 王 正 鄭淏陽 劉剛軍

(大連理工大學能源與動力學院 遼寧大連 116033)

密封系統作為機械設備中防止介質外泄的關鍵部件,對于設備安全、長效運轉具有重要意義。密封系統失效,會引起高壓、可燃、有毒介質外泄等安全問題。隨著社會對生產安全、環境污染問題關注度的提升,以及對密封性能研究的逐漸深入, 密封可靠性問題受到了前所未有的重視[1]。

近年來,蕾形密封因其密封壓力高、壽命長,具有自補償及抗偏心能力,與Y形圈溝槽通用等優點而受到了廣泛的應用與研究[2]。王剛[3]對蕾形密封圈產生的接觸應力進行理論分析與有限元模擬,得到了接觸應力變化對密封性能的影響規律。時鵬輝等[4]利用有限元分析研究了液壓支柱立架用O形圈與Y形圈組合的蕾形密封的結構參數、油壓壓力、活塞速度、摩擦因數等對動密封性能的影響。楊廣元等[5]研究了不同介質壓力下,有無顆粒物及顆粒物位置對密封性能的影響。

在以往使用有限元方法對蕾形密封進行的研究中,多采用位移加載的方式模擬密封圈的裝配過程,采用對介質側預估的指定邊界施加流體壓力的方式模擬密封介質的作用,且沒有考慮應力分布對活塞桿疲勞磨損問題的影響。張曉東等[6]分別使用自動收縮裝配、壓力滲透的加載方法及傳統加載方法對組合密封進行密封性能計算,結果表明基于壓力滲透的加載方式可以獲得與實際更相符的結果。王軍等人[7]在對O形圈密封的有限元分析中使用了滲透邊界,并通過實驗對比證明了滲透邊界的可靠性。本文作者使用ANSYS中的過盈配合分析及流體壓力滲透載荷方法對具有異形密封部的蕾形密封進行靜、動密封特性分析,分析介質壓力、摩擦因數、運動速度及幾何參數對密封性能的影響;并利用響應面優化方法,針對主密封面最大接觸壓力、活塞桿內部應力2個決定密封系統磨損速率重要指標進行優化計算,實現了蕾形密封的參數化設計,對蕾形密封結構設計提供了理論指導。

1 蕾形密封有限元模型

1.1 蕾形密封結構

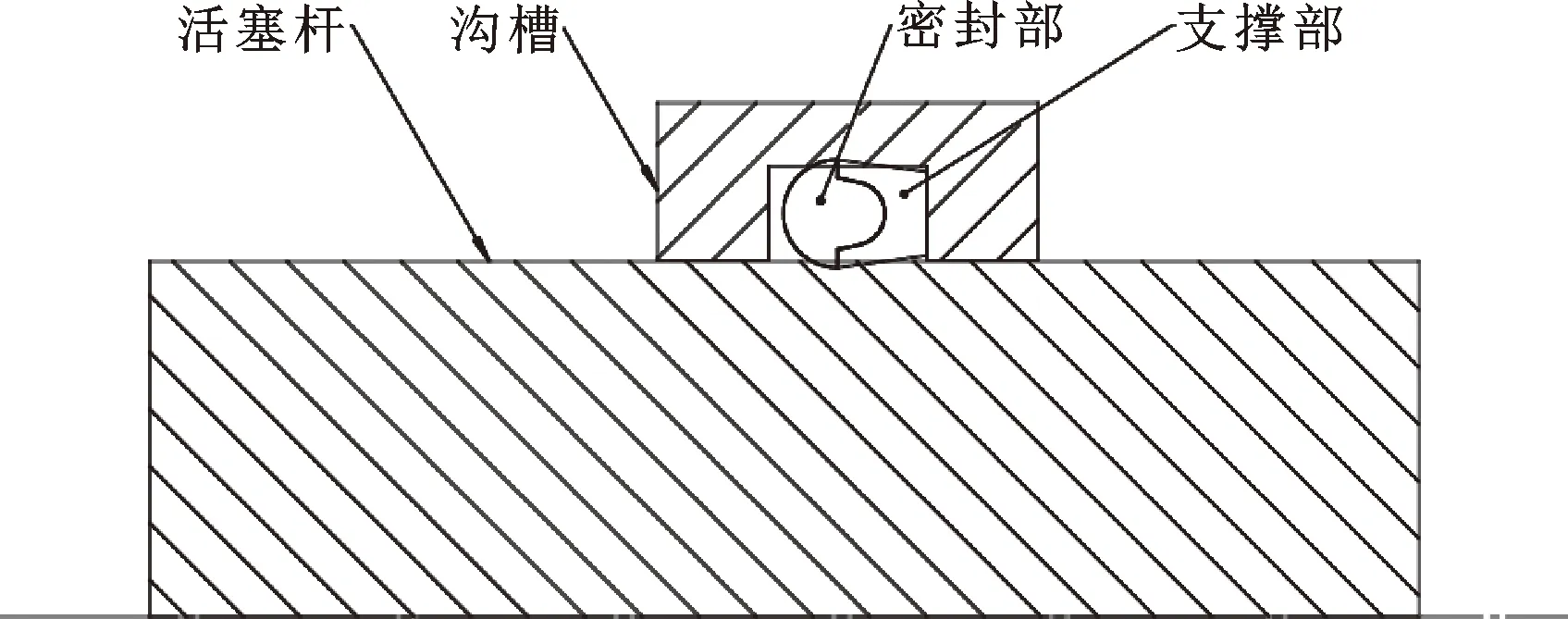

蕾形密封機制與擠壓型密封較為相近,可理解為一個異形O形圈(密封部)與一個特殊擋圈(支撐部)的組合[8]。蕾形密封結構如圖1所示,其中密封部材料為橡膠,支撐部材料為聚氨酯。

圖1 蕾形密封系統示意

圖2所示是GB/T 10708.1—2000《往復運動橡膠密封圈結構尺寸系列 第1部分:單向密封橡膠圈》[9]中蕾形密封的尺寸規范示意圖。

圖2 蕾形密封尺寸規范示意

文中所研究的計算模型中蕾形密封圈、溝槽的基本尺寸根據上述標準選取,活塞桿直徑取d=56 mm。

1.2 材料屬性

蕾形密封圈中的橡膠、聚氨酯材料作為超彈性材料,在受載時產生的力學性能通常會體現出較強的非線性,選擇Mooney-Rivlin模型對其超彈性行為進行定義,該模型較好地描述超彈性材料在小應變狀態下的力學性能[10]。文中選取9參數Mooney-Rivlin本構模型,其應變能密度函數[11]為

(1)

式中:I1、I2為應變不變量;Cij為材料常數。

模型中使用的橡膠、聚氨酯材料常數按照文獻[12]中選取。

將密封溝槽、活塞桿材料設為線彈性、各向同性材料,彈性模量取210 GPa,泊松比取0.3。

1.3 有限元模型

由于超彈性材料具有近似不可壓縮特性,在有限元計算中會出現體積鎖定問題,因此對密封部、支撐部使用mixed u-P算法,防止因單元剛度過大導致計算發散。

蕾形密封的結構、受載位置均沿活塞桿中軸線呈軸對稱分布,因此將蕾形密封簡化為二維軸對稱模型進行分析。為使用ANSYS中的過盈配合計算方法來分析蕾形密封在安裝工況下的受力、變形情況,在幾何建模時使蕾形密封與溝槽、活塞桿形成干涉。

對蕾形密封圈邊界與溝槽壁面及活塞桿外表面之間設置摩擦接觸,接觸行為選擇非對稱接觸,使用罰函數算法并增大接觸剛度以提高接觸計算的準確性,接觸面和目標面分別使用CONTA172單元和TARGE169單元。對蕾形密封與溝槽、活塞桿之間具有初始過盈量的接觸面設置使用斜坡加載及時間步自動二分算法。接觸面間形成的初始穿透量,即過盈量如圖3所示。

圖3 初始穿透量分布

使用二維線性單元劃分網格,對蕾形密封圈使用尺寸控制進行局部加密,網格劃分結果如圖4所示,模型總單元數為10 831。

2 蕾形密封數值模擬

蕾形密封數值模擬共設置3個載荷步,分別對安裝工況、靜密封及動密封工況進行計算。

2.1 安裝工況數值模擬

在第一個載荷步中,對溝槽施加固定約束,對活塞桿兩端邊線設置Displacement位移邊界,約束其軸向位移,不施加任何載荷,以模擬蕾形密封在安裝工況下的受力、變形情況。此時密封圈的變形云圖、接觸壓力分布、密封圈內部應力分布如圖5所示。

圖5 安裝工況下蕾形密封變形量分布(a)、接觸壓力分布(b)、等效應力分布(c)

可以看到,在完成過盈配合計算后,蕾形密封由于接觸單元的作用發生變形,徑向收縮、軸向膨脹,初始穿透量被消除,形成過盈配合;密封圈與溝槽、活塞桿的接觸面上形成初始密封壓力,主密封面(即蕾形密封與活塞桿接觸面)上的最大接觸壓力達到15.402 MPa,在此工況下說明蕾形密封具有抵抗壓力沖擊的能力[13];密封部與支撐部交界區域出現應力集中,最大等效應力為14.296 MPa。

2.2 靜密封數值模擬

在第二個載荷步中,保持安裝工況下的約束條件,在接觸設置中插入命令設置壓力滲透指標,在分析設置中插入命令施加流體壓力滲透載荷,并選擇密封部上暴露在介質來流一側的2個點作為起始點。

計算開始后,求解器會將起始點的接觸壓力與滲透標準進行比較,如果接觸壓力小于滲透指標,則起始點變為滲透點,滲透載荷會施加在滲透點上,并向兩側滲透,直到某一點上的接觸壓力大于滲透指標,壓力滲透終止。

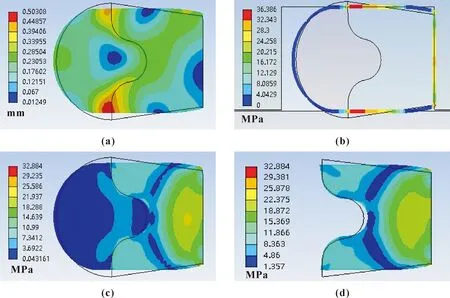

當壓力滲透載荷為25 MPa(額定工況)時,計算結果如圖6所示。可以看出,蕾形密封受到介質壓力作用后被軸向壓縮,最大變形量相較安裝工況有所減小,支撐部根部位置沒有被擠入密封與活塞桿之間的間隙,不會發生密封圈被咬傷的現象;由于軸向受壓,密封圈出現徑向膨脹的趨勢,接觸面間的接觸壓力增大,主密封面最大接觸壓力達到36.386 MPa,蕾形密封受壓抵到溝槽側壁面,該接觸面最大接觸壓力超過25 MPa;蕾形密封內部等效應力出現非均勻分布,支撐部應力較大,密封部與支撐部交界區域應力約10 MPa,相較安裝工況有所下降,但支撐部底部及根部出現高應力區域,最大等效應力為32.884 MPa。

圖6 靜密封狀態下蕾形密封變形量分布(a)、接觸壓力分布(b)、等效應力分布(c)及支撐部等效應力分布(d)

2.3 動密封數值模擬

在流體壓力滲透載荷施加完成后,對活塞桿施加水平方向速度邊界條件,模擬活塞桿的往復運動。施加速度邊界條件時,先采用斜坡加載使活塞桿從靜止狀態加速到預定的往復運動速度,再使其保持此速度勻速運動,模擬蕾形密封勻速運動狀態下的密封性能。當介質壓力為25 MPa、運動速度為300 mm/s時的蕾形密封內、外行程計算結果如圖7、8所示。可以看出,內、外行程中蕾形密封內部等效應力最大值均出現在支撐部的根部,外行程最大等效應力大于內行程,最大值為39.459 MPa。

圖7 外行程狀態下蕾形密封接觸壓力分布(a)、整體應力分布(b)、支撐部應力分布(c)、活塞桿應力分布(d)

外行程中,蕾形密封內、外表面接觸壓力表現出非對稱分布,內表面最大接觸壓力達45.866 MPa,且最值附近壓力梯度較大,外表面最大壓力為35.462 MPa,最值附近接觸壓力分布較為平緩;內行程中,蕾形密封內、外表面接觸壓力近似為對稱分布,最大接觸壓力為36.255 MPa。

蕾形密封在往復運動狀態下,在支撐部根部及活塞桿與蕾形密封接觸區域會形成高應力區域;蕾形密封內部最大應力點出現在支撐部根部區域;活塞桿上的應力呈雙峰分布,2個峰值分別出現在活塞桿與蕾形密封接觸的起點與終點位置,且活塞桿外行程最大應力大于內行程,最大值為28.475 MPa。

圖8 內行程狀態下蕾形密封接觸壓力分布(a)、整體應力分布(b)、支撐部應力分布(c)、活塞桿應力分布(d)

3 蕾形密封性能分析

3.1 介質壓力對靜密封性能的影響

通過改變壓力滲透載荷數值,模擬不同介質壓力作用下,蕾形密封的密封性能。

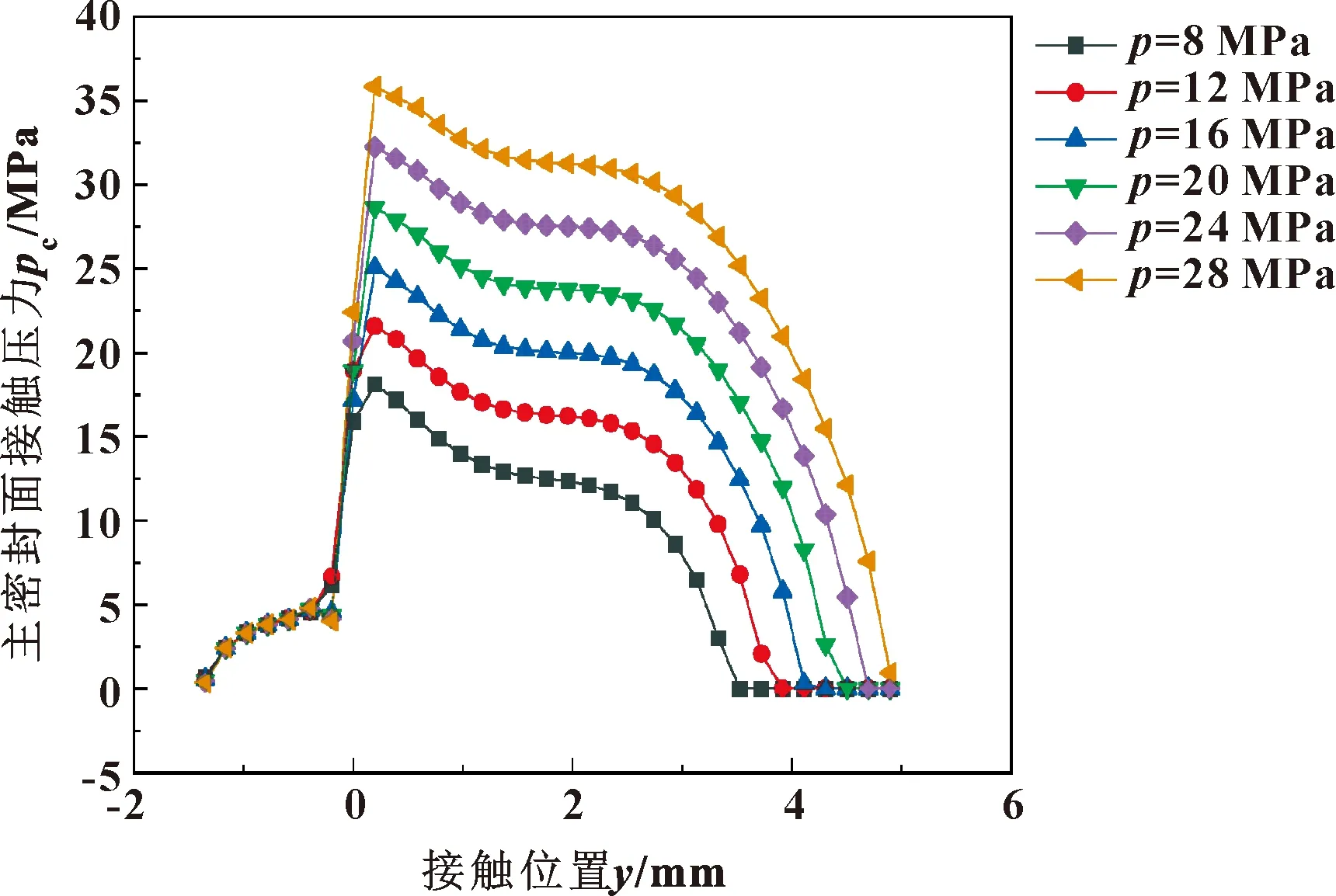

不同介質壓力下,主密封面上的接觸壓力分布如圖9所示,其中橫坐標表示主密封面上節點的水平位置,原點代表密封部與支撐部的交點所在位置,左側代表介質側,右側代表大氣側。根據GB/T 10708.1—2000所要求的密封圈使用條件及蕾形密封圈常應用的工作環境,選取計算的介質壓力范圍為8~28 MPa。

圖9 不同壓力下主密封面接觸壓力分布

從圖9中可以看出,在設定工況范圍內,隨著介質壓力增大,蕾形密封與活塞桿的接觸面積不斷增大,主密封面接觸壓力分布表現出相同的趨勢,接觸壓力主要由強度較高的支撐部承擔,最大接觸壓力近似線性增大且均大于介質壓力,說明蕾形密封具有較好的自密封作用。

3.2 往復速度對動密封性能的影響

當介質壓力為25 MPa,密封面摩擦因數為0.08時,不同運動速度下,主密封面最大接觸壓力如圖10所示。可以看出,運動速度對內、外行程最大接觸壓力影響較小。但過小的往復速度易使密封圈出現爬行現象,使往復密封圈加劇損壞,且這一現象會隨介質壓力提高而更加明顯[14]。因此應適當提高高壓工況下活塞桿的運動速度。

圖10 主密封面最大接觸壓力隨運動速度變化曲線

3.3 摩擦因數對動密封性能的影響

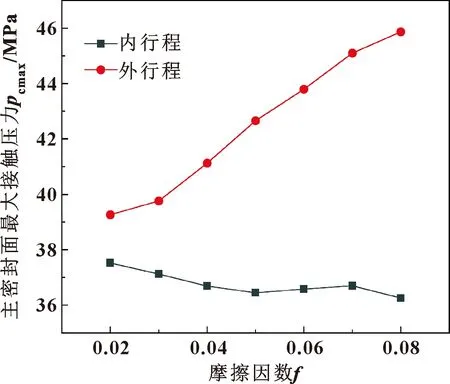

當介質壓力為25 MPa,運動速度為300 mm/s時,主密封面最大接觸壓力隨密封面摩擦因數變化如圖11所示。

圖11 主密封面最大接觸壓力隨摩擦因數變化曲線

不同摩擦因數下,內、 外行程主密封面最大接觸壓力均大于介質壓力;內行程最大接觸壓力隨摩擦因數增大呈緩慢下降趨勢,外行程最大接觸壓力隨摩擦因數增大而增大,且外行程最大接觸壓力隨摩擦因數變化較為明顯;在實際工況下,較大的密封面接觸壓力將加快蕾形密封的磨損[15],進而加速密封失效,因此應盡量降低主密封面的摩擦因數,以提高蕾形密封工作壽命。

在上述工況下,摩擦因數應保持在0.02~0.05范圍內,以確保內外行程密封性能的同時磨損速度處于較低水平,延長密封圈工作壽命。

3.4 幾何參數對密封性能的影響

對于密封部直邊段長度S2、圓角半徑r、外凸體圓心至直邊段距離h1及外凸體直徑D,密封圈尺寸標準中沒有做具體規定,定義上述4個參數中的3個即可對蕾形密封結構完全定義。文中選取后3個幾何參數進行研究,研究過程中介質壓力選取25 MPa。

圖12所示為內、外行程主密封面最大接觸壓力,外行程中支撐部、活塞桿內部最大等效應力隨圓角半徑r變化曲線(外凸體直徑D為5 mm,外凸體圓心至直邊段距離h1為1.2 mm)。

圖12 動密封性能隨幾何參數r變化曲線

從圖12中可以看出,內、外行程最大接觸壓力均隨r增大而增大,外行程最大接觸壓力始終大于內行程;支撐部內部最大等效應力隨r增大而增大,活塞桿內部最大等效應力隨r增大而減小,且變化相對顯著。

圖13所示為內、外行程主密封面最大接觸壓力,外行程支撐部、活塞桿內部最大等效應力隨外凸體直徑D的變化曲線(外凸體圓心至直邊段距離h1為1.2 mm,圓角r半徑為1.6 mm)。

圖13 動密封性能隨幾何參數D變化曲線

從圖13中可以看出,隨D值增大,內、外行程最大接觸壓力先減小后增大;外行程中支撐部內部最大等效應力逐漸增大,活塞桿內部最大等效應力出現明顯線性下降趨勢。

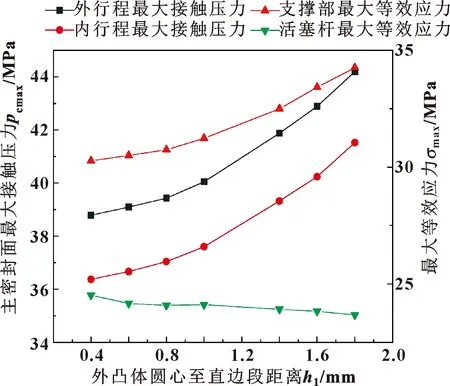

圖14所示為內、外行程主密封面最大接觸壓力,外行程支撐部、活塞桿內部最大等效應力隨外凸體圓心至直邊段距離h1變化曲線(外凸體直徑D為5 mm,圓角半徑r為1.2 mm)。

圖14 動密封性能隨幾何參數h1變化曲線

從圖14可以看出,隨著h1增大,內、外行程最大接觸壓力不斷增大;支撐部內部最大等效應力在h1值0.4~1.0 mm區間內緩慢增長,在1.0~1.8 mm區間內增長較快;活塞桿內部最大應力隨h1增大不斷減小。在實際設計工作中,應保證h1的值在小于1.0 mm的區間內,以減緩蕾形密封的磨損速率。

根據上述結果可以看出,在此工況下幾何參數D、h1對密封性能影響較大,r對密封性能影響較小;同時主密封面最大接觸壓力受幾何參數的影響最為顯著。隨著D、h1增大,密封部在整個密封結構中的占比增大,支撐部占比減小,蕾形密封的整體力學性能出現軟化趨勢;在相同介質壓力作用下,密封部的壓力滲透效果越顯著,密封部接觸面積減小,支撐部接觸面積增大,且密封部接觸面積的變化值大于支撐部,因此隨著D、h1增大,主密封面最大接觸壓力總體呈上升趨勢。

4 蕾形密封幾何參數的響應面優化

根據蕾形密封性能分析結果可以看出,幾何參數r、h1、D的變化對主密封面最大接觸壓力及密封系統內部等效應力產生不同趨勢、不同程度的影響。

主密封面最大接觸壓力決定了密封系統能否對高壓介質形成密封作用,但過高的接觸壓力將提高密封圈的磨損速率,減少密封系統有效工作壽命, 因此在設計工作中應在保證密封能力的前提下,將主密封面最大接觸壓力控制在適當范圍內。

同時,在活塞的往復運動過程中,密封圈在活塞桿表面不斷滑動,當達到活塞桿材料表面破壞的疲勞滑動距離時,活塞桿就會發生磨損[16];由于活塞桿在使用過程中不會像密封圈一樣作為易損件而多次更換,過大的表面應力將加快活塞桿的疲勞磨損,進而導致密封失效。

將上述標準中沒有明確規定的蕾形密封結構參數作為設計變量,設置外行程最大接觸壓力小于40 MPa作為約束條件,設置活塞桿內部最大等效應力作為目標函數構建Kriging響應面,并使用MOGA算法進行響應面優化。其中,MOGA算法是一種多優化目標遺傳算法,適合于搜索全局最優設計,能同時用于響應面優化系統以及直接優化系統[17]。

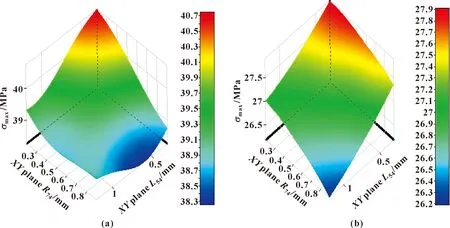

響應面分析結果顯示,外行程最大接觸應力及活塞桿內部最大等效應力對圓心至直邊段距離h1敏感度較高,對外凸體直徑D及圓角半徑r敏感度相對較小。使用圓心至直邊段距離h1、圓角半徑r構建的最大接觸壓力、最大應力響應面如圖15所示。

圖15 主密封面最大接觸壓力響應面(a)和活塞桿最大等效應力響應面(b)

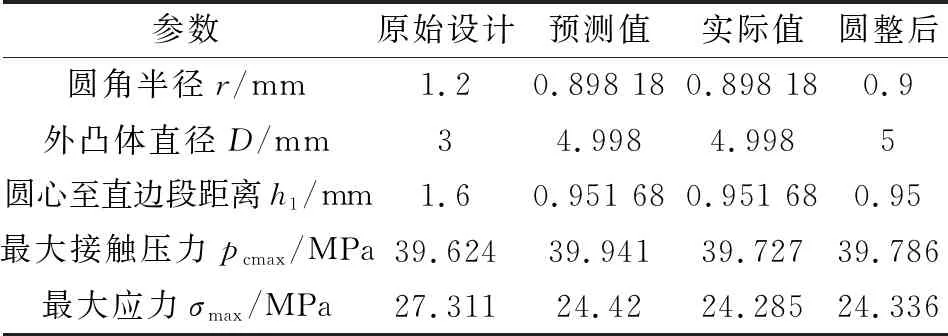

使用MOGA方法進行目標驅動優化,優化前后結果如表1所示。其中預測值是擬合得到響應面計算出的最優點處的函數值,而實際值為將最優點的幾何參數代入有限元模型實際計算出的真實結果。

表1 響應面優化結果

經響應面優化,蕾形密封主密封面最大接觸壓力提高了1.18%,活塞桿內部最大應力下降了11.08%,預測值與實際值誤差分別為2.52%和0.06%,說明響應面優化效果及準確性較好。由于響應面求得的最優尺寸對加工精度要求較高,應對該數值進行圓整,圓整后的主密封面最大接觸壓力較原始設計提高了1.33%,活塞桿內部最大應力下降了10.89%。因此,在滿足密封要求的前提下,降低了活塞桿發生疲勞磨損的風險。

5 結論

(1)異形O形圈與特殊擋圈組合而成的蕾形橡膠密封圈具有一定抵抗壓力沖擊的能力及自密封能力;承受介質壓力時,密封面接觸壓力主要由支撐部承擔,因此具有較好的抗磨損性能;在蕾形密封額定工作壓力下,密封圈不會被擠入密封間隙,抗擠出性能較好。

(2)動密封工況下,往復運動速度對動密封性能影響較小;外行程主密封面最大接觸壓力隨摩擦因數增大而增大,內行程趨勢相反;外形程接觸壓力大于內行程,且接觸壓力隨摩擦因數變化較內行程更加明顯;為減少蕾形密封的磨損,應降低接觸面摩擦因數,使外行程最大接觸壓力處在較低水平。

(3)單向密封橡膠圈設計標準中未明確規定的幾何參數r、h1、D對動密封性能有不同程度的影響,其中主密封面最大接觸壓力、活塞桿表面應力對h1敏感度最大。隨h1增大,內、外行程最大接觸壓力及橡膠圈內部應力增大,活塞桿表面應力下降。在實際設計工作中,建議h1在小于1.0 mm的區間內取值,以減緩活塞桿的疲勞磨損。

(4)將幾何參數r、h1、D作為設計變量,對蕾形密封圈系統建立響應面優化設計模型,優化后主密封面最大接觸壓力較原始設計提高了1.33%,活塞桿內部最大應力下降了10.89%,提高了蕾形圈密封系統的工作壽命。