電弧電流對AZ31B/DP980激光誘導電弧焊接接頭成形及力學性能的影響

宋 剛,李傳瑜,郎 強,劉黎明

(大連理工大學 材料科學與工程學院,遼寧 大連 116024)

在全球變暖的背景下,世界各國以全球協約的方式減排溫室氣體,我國由此提出碳達峰和碳中和的目標,因此節約能源、減少碳排放尤為重要。現如今汽車作為主要交通工具,通過材料選擇和結構設計減輕車身質量以達到節能減排的目的成為汽車制造領域研究的重要方向,隨著汽車高強鋼和高性能鎂合金的開發和廣泛應用,兩種材料之間的連接需求也日益迫切[1-2]。

Mg和Fe兩者物理化學性質差異極大,屬于典型的不反應難固溶異質材料[3]。Fe的熔點(約1535 ℃)遠高于Mg的熔點(約1100 ℃),所以鎂合金/鋼焊接研究主要采用熔釬焊[4-8]和固相焊[9-12]方法,接頭采用搭接焊形式。曹睿等[4-6]采用冷金屬過渡焊方法,分別開展了AZ31B鎂合金與Q235裸鋼和HDG60鍍鋅鋼焊接技術研究,發現鋅層的存在能夠提高鎂合金的鋪展能力并使得鎂合金/鋼界面產生冶金結合,接頭拉剪強度可達218 MPa。Tan等[7-8]采用激光填絲熔釬焊方法,分別開展了AZ31B鎂合金與Q235裸鋼和Q235鍍鋅鋼焊接技術研究,發現鋼表面的鍍鋅層提高了液態鎂基釬料的潤濕和鋪展能力,接頭最大拉伸載荷從160 N/mm提高到190 N/mm。Schneider等[9]采用攪拌摩擦焊方法,分別開展了AZ31B鎂合金與DX54D裸鋼和鍍鋅鋼焊接技術研究,發現鋅鍍層的介入可以使鎂合金/鋼界面附近形成低熔點的Mg-Zn共晶組織,使用鍍鋅層鋼板可使接頭最大拉剪強度由100 MPa提升至160 MPa。

綜上可知,鎂合金/鋼直接焊接時鎂合金在鋼上的潤濕鋪展能力很差,并且鎂合金/鋼界面結合弱,因此目前主要通過添加夾層和鍍層的方式改善上述問題,以此實現接頭性能的大幅度提高。本課題組[13-15]采用激光誘導電弧復合焊接技術進行鎂合金/鋼對接焊發現,將激光作用于鋼側提高界面反應溫度能夠改善鎂合金/鋼接頭潤濕性和界面冶金結合能力,焊接界面為納米尺度的“雙固溶體”結構,AZ31B和Q235鋼對接焊接頭抗拉強度達到235 MPa。在前期工作基礎上,本工作擬采用激光誘導電弧復合焊接技術,開展AZ31B鎂合金和DP980高強鋼直接搭接焊研究,探索焊接工藝對鎂合金/鋼搭接焊接頭潤濕性和界面結合能力的影響規律,并闡明性能提升機理。

1 實驗材料和方法

1.1 實驗材料

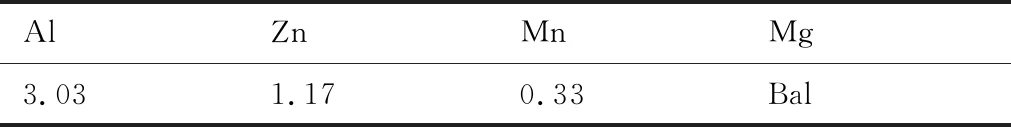

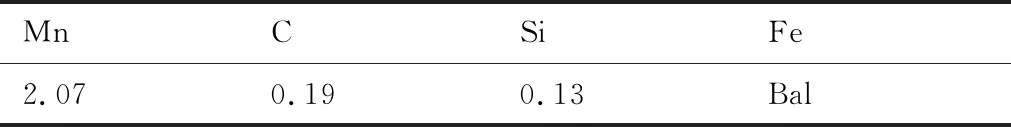

實驗采用1.5 mm厚的AZ31B鎂合金和1.6 mm厚的DP980高強鋼,將板材裁成50 mm×100 mm的待焊試件,表面使用砂紙磨光,并用酒精擦拭去除油污。鎂合金與高強鋼的化學成分分別如表1和表2所示。

表1 AZ31B鎂合金的主要化學成分(質量分數/%)

表2 DP980高強鋼的主要化學成分(質量分數/%)

1.2 實驗方法

焊接設備選用脈沖激光誘導鎢極惰性氣體保護(tungsten inert gas,TIG)電弧復合焊接系統。焊接及拉伸試樣示意圖如圖1所示,采用AZ31B鎂合金在上、DP980高強鋼在下的搭接接頭,激光誘導電弧復合熱源沿著距離鎂合金板邊緣2 mm處,以激光在前、電弧在后的方式施焊,鎢極尖端與激光水平距離(DLa)為1.5 mm,鎢極高度為1.5 mm,激光離焦量計算位置為鎂合金板上表面,焊接過程中使用氬氣(Ar)保護,保護氣體流量為13 L/mm,焊接工藝參數如表3所示。

圖1 激光誘導電弧搭接焊(a)及拉伸試樣(b)示意圖

表3 焊接工藝參數

焊后沿著垂直于施焊方向線切割處寬度為15 mm的拉伸試樣,使用DNS300電子萬能試驗機進行拉伸,拉伸速率為1 mm/min,同一個參數取3個試樣拉伸求平均值。金相試樣依次采用400#,800#,1200#,2400#砂紙打磨,隨后用0.5 μm的拋光膏拋光,使用草酸腐蝕液腐蝕后觀察鎂合金的微觀組織及焊縫的宏觀形貌。焊接接頭界面處采用JXA-8530F PLUS場發射電子探針觀察,并通過自帶的能譜儀對各區域進行線、面分析。

2 實驗結果與分析

2.1 宏觀形貌

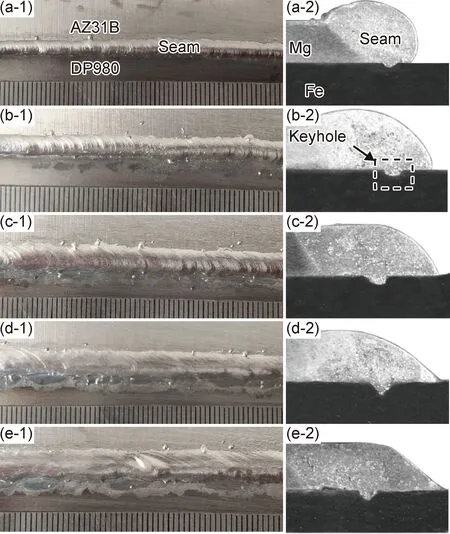

圖2為不同TIG電弧電流下AZ31B鎂合金/DP980高強鋼激光誘導電弧復合焊接接頭成形和橫截面成形宏觀圖片,當TIG電流≤80 A時獲得的焊縫表面成形連續美觀。由橫截面成形可以看出鎂合金/高強鋼接頭焊縫區以熔化的鎂合金為主,鋼基體只有在激光直接作用的位置發生了少量的熔化。圖3為焊接接頭潤濕角和焊縫寬度隨TIG電流變化曲線。結合圖2和圖3可以看出,隨著TIG電流的增大,潤濕角不斷減小,從50 A時最大值126.5°減小至90 A時最小值40°;同時焊縫寬度不斷增大,由50 A時最小值1.64 mm增大至90 A時最大值4.91 mm。但當電流達到90 A時,由于熱輸入的增大,鎂合金的蒸發燒損嚴重,焊縫變得不連續,開始出現較為明顯的缺陷。從橫截面還可以看到,焊縫中的鎂合金可以填充激光在高強鋼板上形成的匙孔,使得鎂合金和高強鋼界面處形成了機械咬合的結構。

圖2 鎂合金/鋼激光誘導電弧焊接接頭(1)與橫截面(2)宏觀圖片

圖3 潤濕角與焊縫寬度隨TIG電流變化曲線

2.2 力學性能

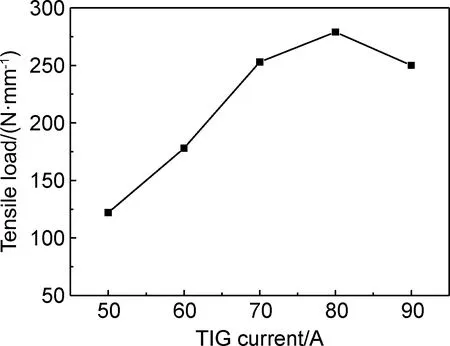

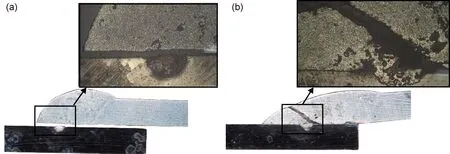

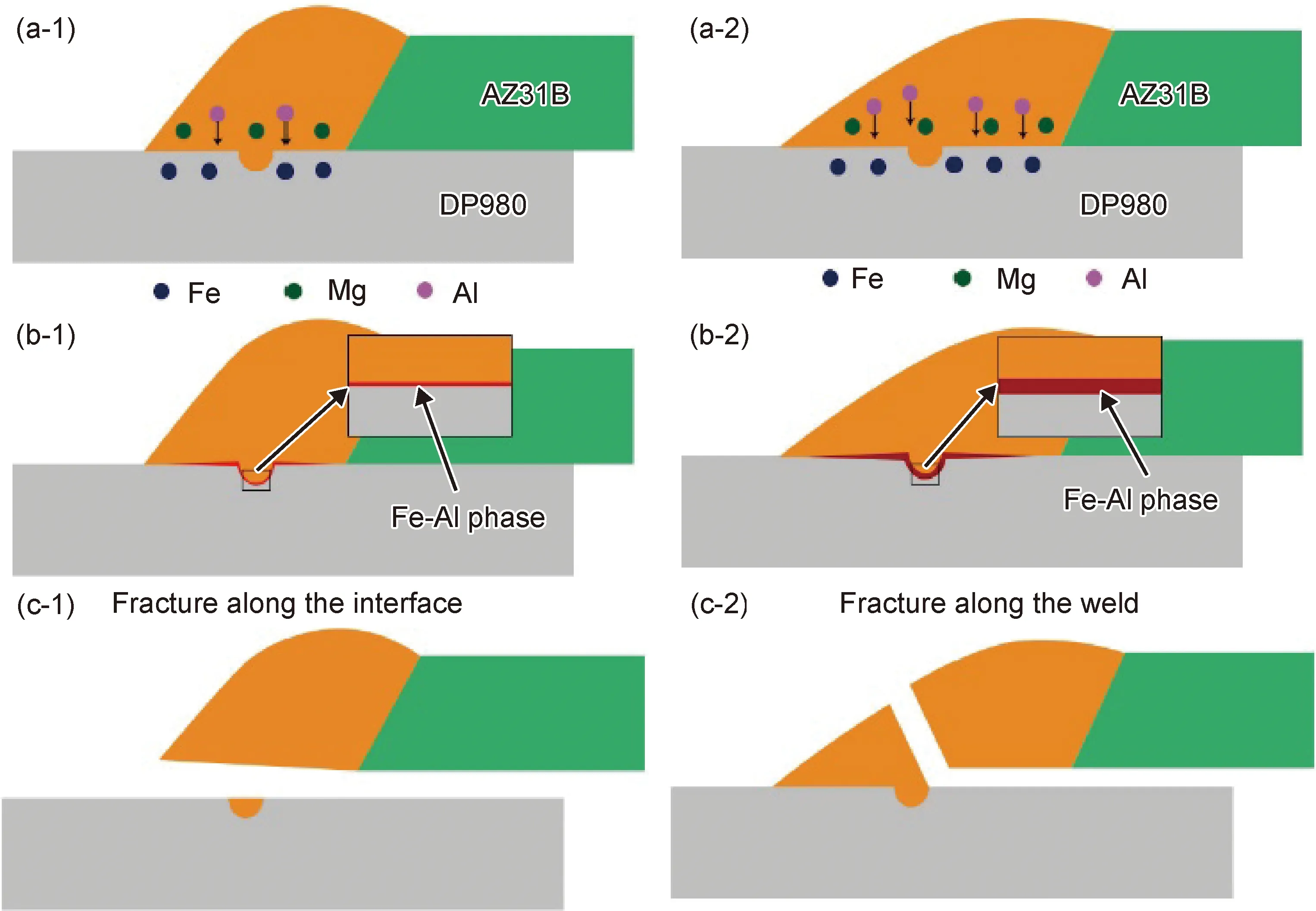

圖4為不同TIG電弧電流下的鎂合金/鋼激光誘導電弧復合接頭拉伸載荷,可以看出隨著電流的增大,接頭拉伸載荷先增大后減小,當電流為80 A時達到最大強度279 N/mm;而在電流高于80 A后,接頭的斷裂方式由沿鎂合金板和鋼板結合界面處斷裂轉變為在焊縫處斷裂,兩種斷裂情況如圖5所示,其中圖5(a)為60 A電流下的斷裂示意圖,圖5(b)為80 A電流下的斷裂示意圖。由圖5(a)可以看出,在沿界面斷裂時,位于匙孔處的鎂合金并未脫離,而是在受拉剪力的作用下與上部分鎂合金之間斷裂;圖5(b)中沿焊縫斷裂時,匙孔處的鎂合金與部分焊縫鎂合金殘留在鋼板上。

圖4 不同電流下接頭最大拉伸載荷曲線

圖5 兩種斷裂情況 (a)沿界面斷裂;(b)沿焊縫斷裂

2.3 微觀形貌及組織

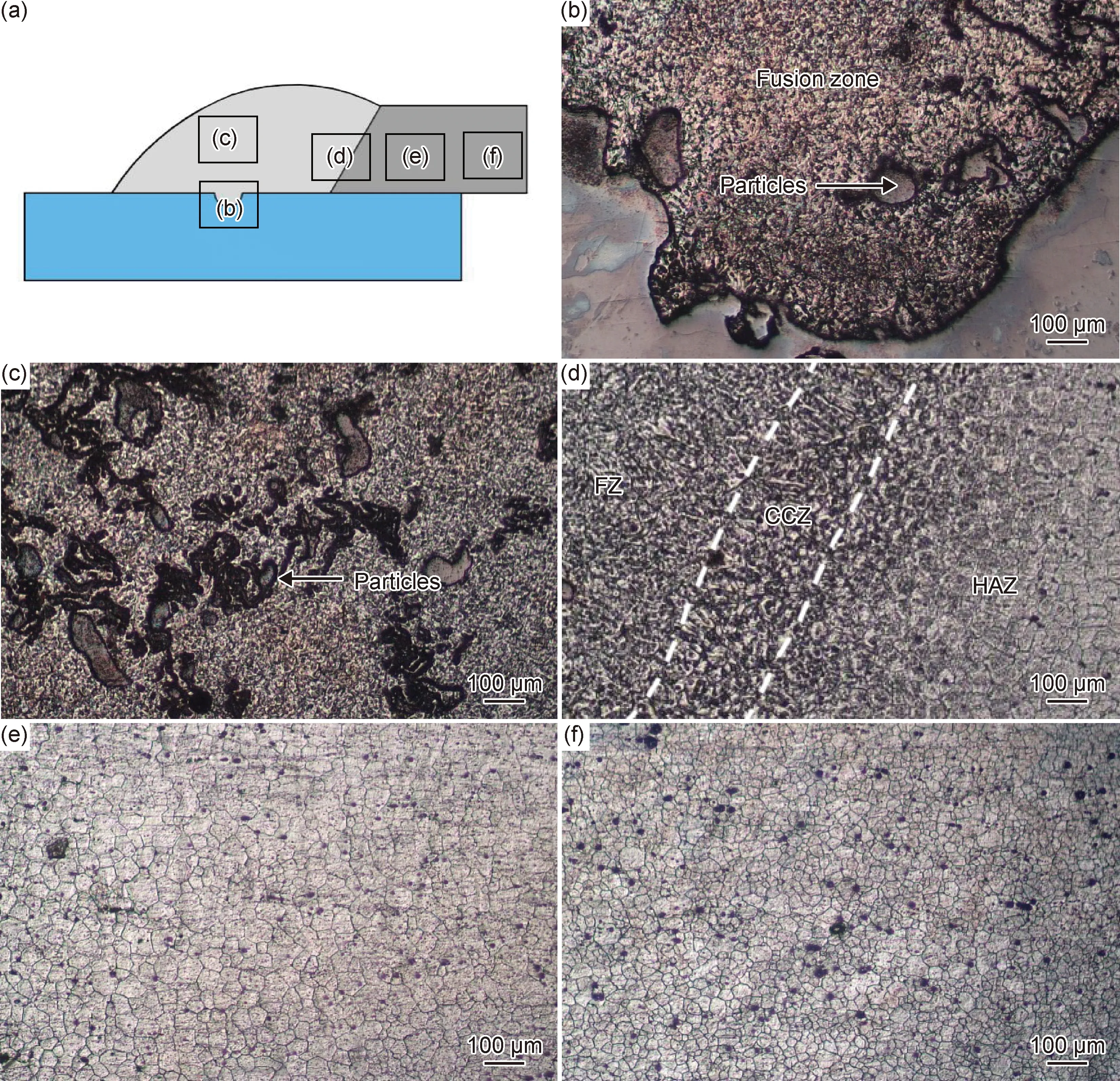

圖6為TIG電弧電流為80 A時AZ31B鎂合金與DP980高強鋼接頭金相圖片,可以看出在激光誘導電弧作用下的鎂合金/高強鋼焊縫主要由熔化的鎂合金組成,所以其成分與AZ31B相同。圖6(a)為鎂合金/高強鋼連接接頭示意圖,圖6(b)為激光電弧作用下形成的匙孔,熔化的鎂合金填補了匙孔處,與高強鋼形成了機械咬合。圖6(c)為鎂合金熔化區,可以看出熔化后的高強鋼金屬熔滴分散在焊縫中的鎂合金金屬中,由于鎂鋼之間不發生反應,Mg,Fe之間也不互溶,使得高強鋼熔滴凝固后獨立呈絮狀、顆粒狀分布在焊縫中。圖6(d)為熔合區(fusion zone,FZ),熔合區晶粒為柱狀晶,柱狀晶區(columnar crystal zone,CCZ)是由焊縫金屬凝固時晶粒沿著垂直于溫度梯度的方向長大所致。圖6(e),(f)分別為熱影響區(heat-affected zone,HAZ)和鎂合金母材,通過對比可以看到熱影響區的晶粒明顯長大,平均晶粒尺寸由30.8 μm增大至39.3 μm。鎂合金和高強鋼在激光電弧造成的凹坑兩側均有界面接觸,但從金相圖中并未觀察到明顯的界面層。

圖6 電流為80 A時接頭金相組織

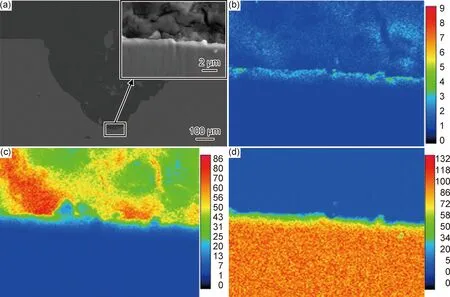

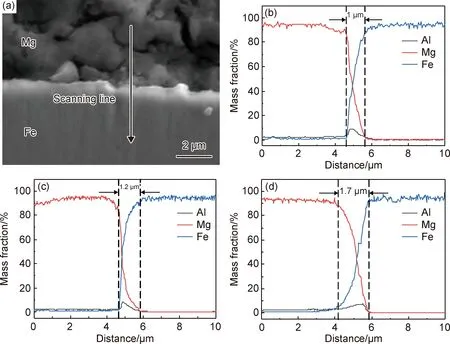

圖7為TIG電流為80 A時接頭激光匙孔位置界面電子探針微區分析(electron probe micro analysis,EPMA)面掃描,匙孔處溫度較高,匙孔中鎂合金和鋼結合良好。由圖7可見鎂合金側有少量的Al元素分布,并且在界面處存在Al元素偏聚的現象,厚度在1 μm左右,激光熔釬焊時也會產生類似的界面層,界面處由于Al元素的偏聚與Fe元素形成Fe-Al相[8]。從Fe元素的分布也可以看到相同的情況,界面處Fe元素含量向鎂合金側逐漸減少,厚度也在1 μm左右。圖8為70,80,90 A電流下的高強鋼熔化區界面處線掃描,可以看到中間層的厚度隨著電流的增加由1 μm增加至1.7 μm,說明隨著TIG電流的增大,位于匙孔處的界面層厚度也在增加,隨著界面處Fe-Al相厚度的增大,更有利于形成連續的界面層。

圖7 TIG電流為80 A時接頭高強鋼熔化區EPMA面掃描

圖8 不同電流下界面線掃描 (a)掃描方向示意圖;(b)70 A;(c)80 A;(d)90 A

3 分析與討論

由上述實驗結果可知,采用激光誘導電弧焊接技術可以獲得鎂合金/高強鋼高性能直接搭接焊接頭,焊縫成形連續美觀。鎂合金/高強鋼搭接焊接頭的性能主要由焊縫寬度、界面層厚度和焊縫余高共同作用決定。

由圖2和圖3可知,當電流為50~70 A時,隨著電流的增大,鎂合金在鋼板上的潤濕性增強,焊縫寬度增大,潤濕角減小,這使得鎂鋼之間有較大的接觸面積。同時在激光電弧作用下形成匙孔的位置,由于界面溫度較高,使得焊縫金屬在凝固過程中,Al元素向界面偏聚,并且與Fe元素在界面處形成1 μm左右的Fe-Al相,隨著電流的增大,焊縫的熱輸入增大,界面溫度升高,促使更多的Al元素向著界面處偏聚,Fe-Al相的界面層厚度增加,更有利于形成連續的界面層,增強界面結合強度。焊縫寬度的增加和界面層厚度的增大是電流由50 A增大至80 A的過程中接頭性能不斷提升的主要原因,當電流大于80 A時,由于熱輸入的增大造成的蒸發燒損導致焊縫不連續,并且焊縫余高的降低導致接頭性能開始下降。圖9為斷裂模式示意圖,當電流為50~70 A時,由于焊縫余高與電流為80 A時相比相對較大,界面層較薄,焊縫寬度小,界面承載能力低于焊縫承載能力,使得在拉剪力的作用下,接頭斷裂在界面處。反之,當電流為80 A和90 A時,界面層厚度增加以及焊縫寬度增大,導致界面結合力提升,焊縫余高降低,同時由圖6(c)可以看到焊縫中的高強鋼絮狀顆粒使焊縫處強度降低,并且由于匙孔的原因使焊縫處容易產生應力集中,從而使焊縫強度低于母材和熱影響區,接頭的薄弱位置由界面轉變為焊縫,拉伸斷裂模式也由沿界面斷裂轉變為在焊縫處斷裂。隨著電流進一步增大,焊縫余高越來越低,接頭強度也隨之下降,并且在電流大于90 A后,鎂合金蒸發燒損嚴重,焊縫成形困難。當電流為80 A時,接頭獲得最大強度,此時接頭斷裂模式為沿焊縫處斷裂。與此同時,由激光電弧作用使高強鋼熔化后形成的匙孔,一方面使激光電弧作用位置的接觸面由直線變為曲線,增加了鎂合金與高強鋼的接觸面,提升接頭強度;另一方面,鎂合金與高強鋼的機械咬合在拉剪力作用下使匙孔起到了釘扎的作用,進一步提升了接頭強度。

圖9 斷裂模式示意圖 (a)界面反應過程;(b)焊接接頭;(c)拉剪后斷裂;(1)50~70 A;(2)80,90 A

4 結論

(1)采用激光誘導電弧的焊接方式可以實現AZ31B鎂合金和DP980高強鋼高質量直接搭接焊,接頭拉伸載荷最大可達到279 N/mm。

(2)TIG電流越大,焊縫寬度越大,形成的Al-Fe界面層厚度越大,焊縫余高越低,接頭強度先升高后降低,當電流為80 A時強度達到最大。

(3)采用激光誘導電弧焊接后可以在鋼板上形成匙孔,這些匙孔可以使鎂合金起到釘扎作用,與高強鋼產生機械咬合,提高接頭強度。

(4)焊縫寬度、焊縫余高和界面層厚度共同影響斷裂模式,當電流低于80 A時界面結合力弱,斷裂模式為沿界面斷裂;當電流≥80 A時,界面結合能力增強,斷裂模式為沿焊縫斷裂。