無壓燒結氮化硅陶瓷的物理性能研究

武振飛,王躍超,陸麗芳,張弘毅

(江蘇省陶瓷研究所有限公司,宜興 214221)

0 引 言

氮化硅陶瓷具有優異的機械性能、熱學性能以及化學穩定性,在航空航天、機械化工以及耐磨耐腐蝕領域應用廣泛[1]。氮化硅是由70%共價鍵和30%離子鍵組成的高共價化合物[2-3],由于其自擴散系數小,體積擴散和晶界擴散速率低[4],所以為了獲得致密的氮化硅陶瓷,通常燒結時需要加入燒結助劑,燒結助劑在高溫下與氮化硅粉末表面的SiO2反應生成液相,并通過顆粒重排、溶解、析出實現致密化燒結[5]。常用的液相燒結方式有無壓燒結、熱壓燒結、氣壓燒結、和熱等靜壓燒結等。熱壓、氣壓和熱等靜壓等燒結方式具有高溫高壓、成本高、適用性較弱等缺點;無壓燒結由于工藝簡單、成本低、適用性較強等優點在實際生產中得到了廣泛應用[6-8]。選擇合適的燒結助劑是實現氮化硅無壓燒結致密化的關鍵。常用的燒結助劑有Al2O3、MgO等金屬氧化物和Y2O3、CeO2、La2O3等稀土氧化物。研究[9]表明,Y2O3-Al2O3-MgO三元復合燒結助劑對氮化硅陶瓷的致密化和顯微結構影響顯著,合適的添加比例不僅可以提高氮化硅陶瓷的致密化程度,而且可以提高力學性能。但在實際生產中,MgO易與水發生水化反應,生產適應性較差,而且以酒精為溶劑進行混料時,會帶來連續生產的困難。MgAl2O4是由Al2O3和MgO經高溫燒結而成,化學性質穩定,以MgAl2O4替代Al2O3和MgO可以克服MgO在以水為溶劑進行球磨時引起的水化問題,達到連續生產和降低成本的目的。

本文選取Y2O3和MgAl2O4為燒結助劑,在較低的溫度下,通過無壓燒結制備氮化硅陶瓷。研究了燒結溫度、保溫時間、燒結助劑的含量和燒結助劑各組分質量比對氮化硅陶瓷的燒結致密化程度、力學性能以及顯微結構的影響。

1 實 驗

1.1 試驗原料與過程

采用商用α-Si3N4粉末(D50為0.85 μm)為原料(純度>99.9%,α相含量≥94%,全文含量均為質量分數),主要化學組成如表1所示。燒結助劑為Y2O3(D50為7.5 μm)和MgAl2O4(D50為2 μm),添加含量分別為11%、11.5%、12%、12.5%、13%和15%。將氮化硅粉體和燒結助劑按一定的比例混合后加入球磨罐中進行球磨混料,其中球磨介質為氧化鋯球,溶劑為水,球磨時間為6 h。球磨好的漿料經烘箱烘干后過80目(180 μm)篩進行造粒,然后干壓成型制成62 mm×6.25 mm×6 mm的試樣,并在真空氮氣爐中燒結,燒結溫度分別為1 500 ℃、1 560 ℃、1 600 ℃、1 620 ℃和1 650 ℃,對燒結好的樣品進行性能測試。

表1 氮化硅粉體的主要化學組成Table 1 Main chemical composition of silicon nitride powder

1.2 測試與表征

采用等離子體發射光譜儀對氮化硅粉體進行化學分析測試,用高頻紅外吸收法和惰氣脈沖紅外熱導法對碳和氧含量進行測試,氮含量的測試參照GB/T 16555—2017;用阿基米德排水法對燒結后的樣品進行顯氣孔率和體積密度測試,測試參照GB/T 2997—2015,樣品的相對密度為體積密度與其理論密度之比;用三點彎曲法對氮化硅試樣進行強度測試,其中,測試儀器為電子萬能試驗機(WDW-2型),跨距為40 mm,加載速率為0.5 mm/min,測試參照GB/T 4741—1999;用壓痕法測量樣品的Vickers硬度(載荷9.8 N,保壓10 s);用掃描電鏡對樣品的斷面形貌進行觀察。

2 結果與討論

2.1 燒結溫度對氮化硅陶瓷材料性能的影響

在氮化硅陶瓷的燒結工藝中,燒結溫度的高低直接影響氮化硅陶瓷材料的致密化程度和顯微結構。燒結溫度的提高有利于氮化硅的顆粒重排和晶粒的溶解析出,有利于致密化,但過高的溫度,會加劇氮化硅陶瓷的高溫分解,不利于致密化[10-11]。

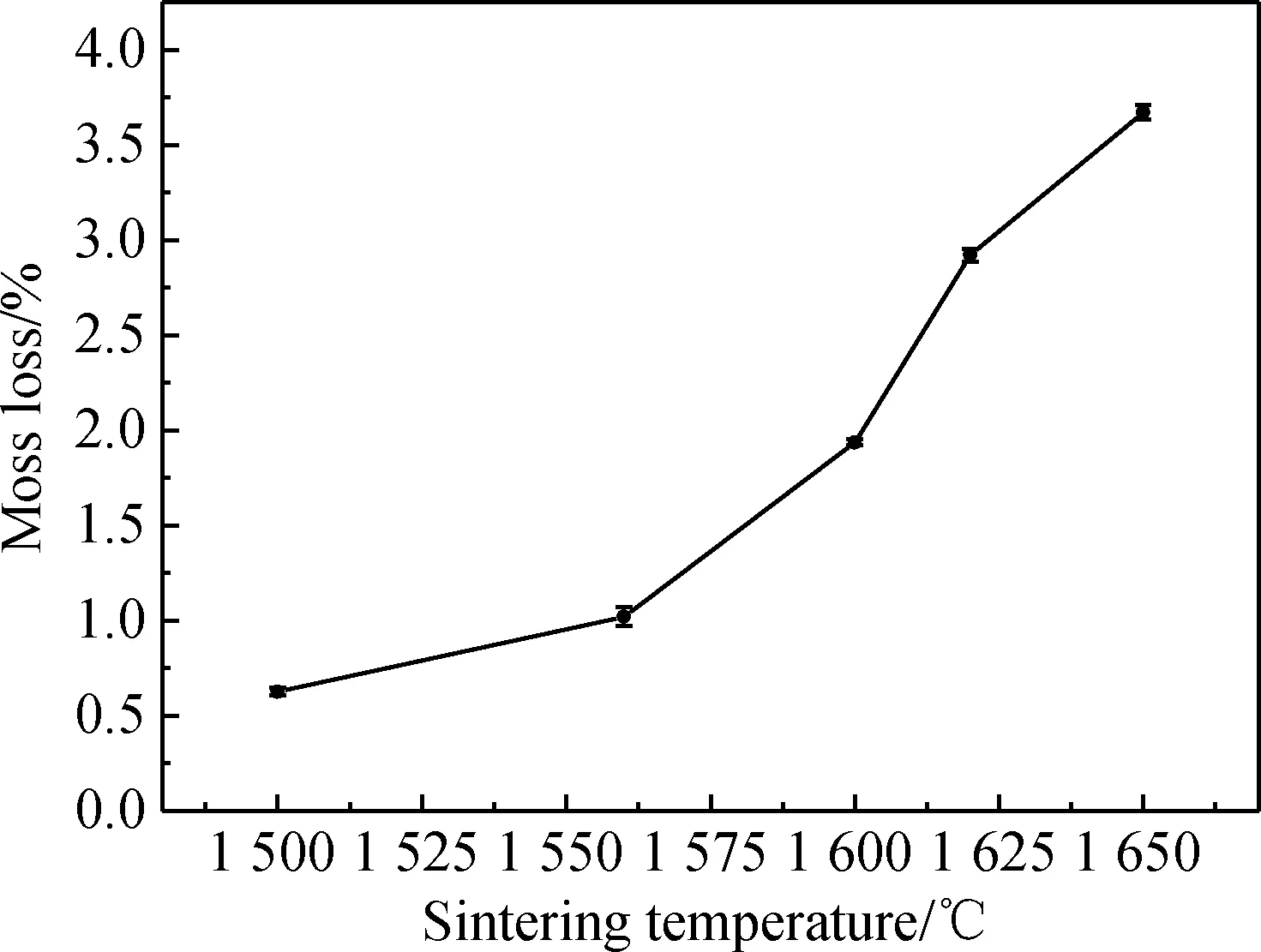

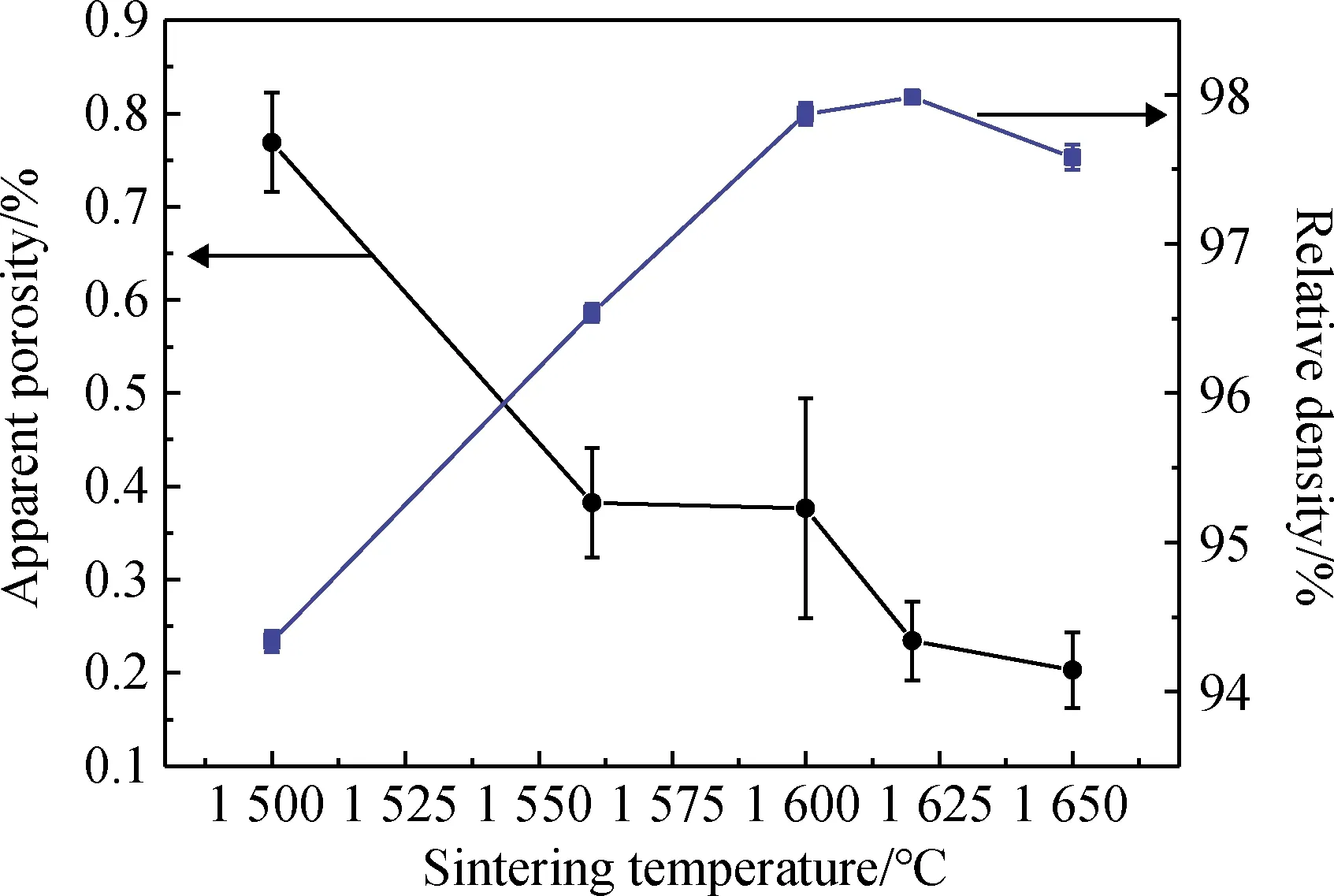

圖1為氮化硅樣品在燒結助劑含量為12.5%,保溫時間為2 h時,不同燒結溫度下的質量損失。由圖1可知,隨著燒結溫度的升高,氮化硅樣品的質量損失逐漸增加,當燒結溫度達到1 600 ℃以后,質量損失率明顯提高。原因是氮化硅陶瓷常壓燒結時,在高溫階段極易發生分解,并且燒結溫度越高分解現象越嚴重。圖2為燒結溫度對氮化硅陶瓷顯氣孔率和相對密度的影響。燒結溫度的提高可以促進氮化硅陶瓷的致密化,表現為顯氣孔率降低,相對密度提高。當燒結溫度達到1 600 ℃時,顯氣孔率已經小于0.4%,相對密度達到97%以上,但當燒結溫度超過1 620 ℃時,相對密度又表現出下降的趨勢。結合圖1可知,氮化硅陶瓷在燒結溫度超過1 600 ℃時,分解嚴重,較高的溫度會使得晶粒異常長大,樣品內部產生缺陷,相對密度下降。故氮化硅陶瓷無壓燒結時燒結溫度不宜超過1 600 ℃。

圖1 燒結溫度對氮化硅陶瓷質量損失的影響Fig.1 Effect of sintering temperature on mass loss of silicon nitride ceramics

圖2 燒結溫度對氮化硅陶瓷顯氣孔率和相對密度的影響Fig.2 Effect of sintering temperature on apparent porosity and relative density of silicon nitride ceramics

2.2 保溫時間對氮化硅陶瓷材料性能的影響

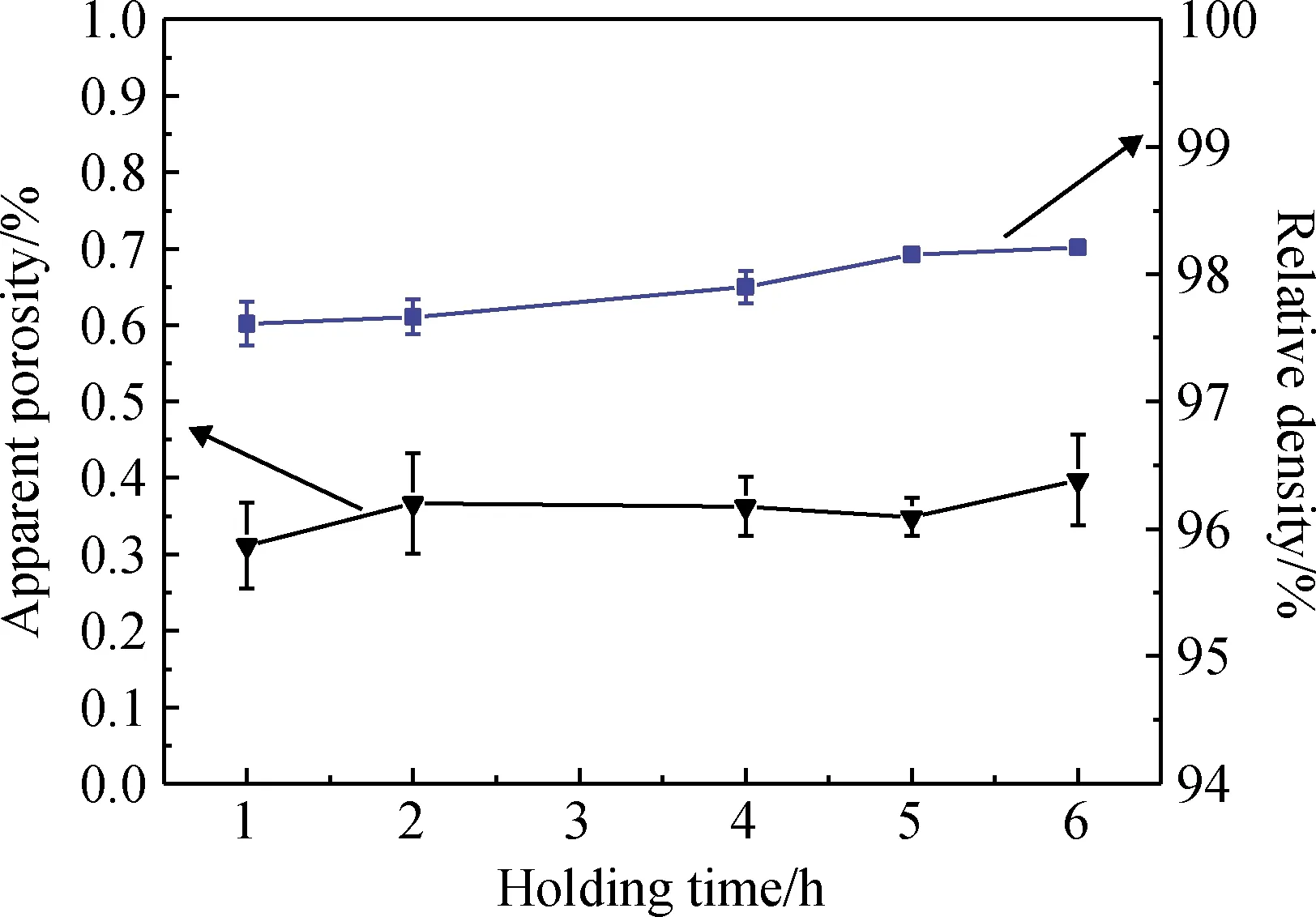

圖3為燒結溫度為1 600 ℃,燒結助劑含量為12.5%時,保溫時間對氮化硅陶瓷顯氣孔率和相對密度的影響。由圖3可知,保溫時間的延長對顯氣孔率的影響不大,而相對密度雖然有所提高,但提高程度不明顯。圖4為保溫時間對氮化硅陶瓷抗彎強度和維氏硬度的影響。隨著保溫時間的延長,氮化硅的維氏硬度逐漸減小,而抗彎強度先快速上升后下降,當保溫時間為4 h時,抗彎強度最大,為480.05 MPa,繼續延長保溫時間,抗彎強度反而下降。

圖3 保溫時間對氮化硅陶瓷顯氣孔率和相對密度的影響Fig.3 Effect of holding time on apparent porosity and relative density of silicon nitride ceramics

圖4 保溫時間對氮化硅陶瓷抗彎強度和維氏硬度的影響Fig.4 Effect of holding time on bending strength and Vickers hardness of silicon nitride ceramics

抗彎強度隨保溫時間的增加先升后降與晶粒生長密切相關。圖5為氮化硅陶瓷在不同保溫時間下的SEM照片。如圖5(a)和圖5(b)所示,隨著保溫時間從1 h增加到4 h,柱狀晶粒生長明顯,而Si3N4的室溫強度首先取決于長徑比,其次才是顆粒尺寸[12],因而柱狀晶粒生長導致材料抗彎強度提高,繼續增加保溫時間,晶粒尺寸持續增大,降低了材料的室溫抗彎強度。影響Si3N4硬度的主要因素有α-Si3N4的含量、致密化程度、顯微結構以及燒結助劑等[13-14]。由圖3知,氮化硅陶瓷在不同的保溫時間下致密化程度基本相同,且相變也基本完成,故決定樣品硬度的主要因素為顯微結構。保溫初期,氮化硅陶瓷晶粒較小,細小的晶粒形成有效堆積,不僅可以減小尺寸缺陷,而且能夠起到細晶強化的效果,導致硬度較高;保溫時間延長,氮化硅陶瓷整體晶粒尺寸增大,晶粒交錯、橋聯現象增多,出現更多的顯微孔洞[15],導致硬度降低。

圖5 不同保溫時間氮化硅陶瓷斷面的SEM照片Fig.5 SEM images of silicon nitride ceramics section at different holding time

2.3 燒結助劑含量對氮化硅陶瓷材料性能的影響

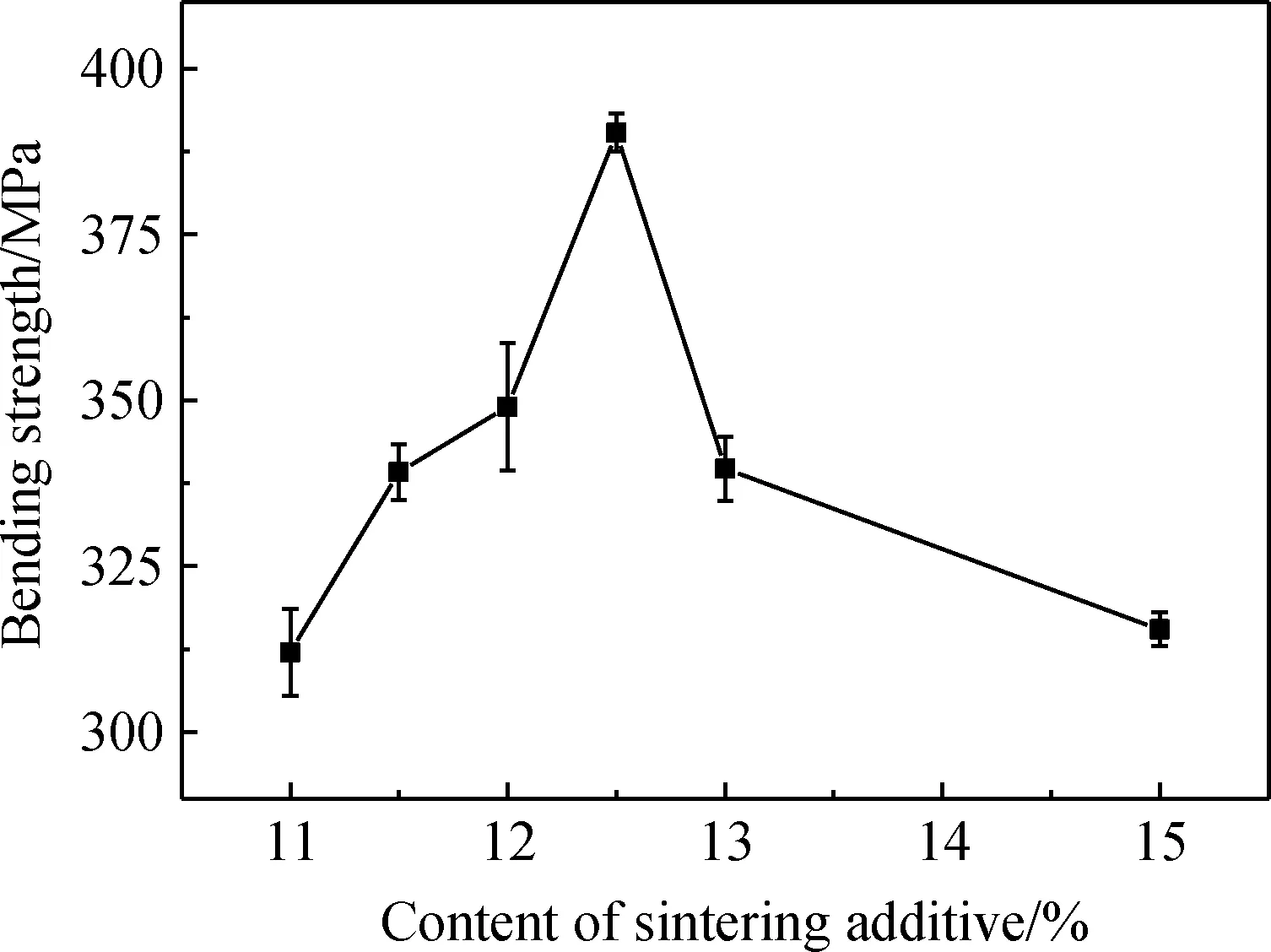

圖6為燒結溫度為1 600 ℃,保溫時間為2 h時,燒結助劑含量對氮化硅陶瓷顯氣孔率和相對密度的影響。由圖6可知,隨著燒結助劑含量的增加,氮化硅陶瓷的顯氣孔率逐漸降低,而相對密度先快速增加再緩慢增加。圖7為燒結助劑含量對抗彎強度的影響。燒結助劑含量增多,抗彎強度先增大后減小,當燒結助劑含量為12.5%時,抗彎強度最大。氮化硅陶瓷在無壓燒結時主要是通過液相實現致密化,在燒結過程中,燒結助劑Y2O3和MgAl2O4與氮化硅顆粒表面的SiO2反應生成液相,在毛細管力作用下,氮化硅顆粒發生旋轉和重排,形成更致密的堆積狀態,且產生的液相也會填充更多的孔隙[16],故隨著燒結助劑含量的增多,產生的液相量增多,致密化速率加快,表現出顯氣孔率降低,相對密度快速提高,抗彎強度增強;當液相量進一步增加,β-Si3N4晶粒生長發育加快,易形成尺寸較大的晶粒,隨著晶粒粗化,表面能下降,燒結驅動力減小,致密化速率降低,相對密度增加緩慢;繼續提高燒結助劑含量,對致密化的影響不大,但過多的燒結助劑會在晶粒間形成大量玻璃相[17],影響氮化硅陶瓷的力學性能,導致其抗彎強度下降。

圖6 燒結助劑含量對氮化硅陶瓷顯氣孔率和 相對密度的影響Fig.6 Effect of sintering additive content on apparent porosity and relative density of silicon nitride ceramics

圖7 燒結助劑含量對氮化硅陶瓷抗彎強度的影響Fig.7 Effect of sintering additive content on bending strength of silicon nitride ceramics

2.4 燒結助劑各組分質量比對氮化硅陶瓷材料性能的影響

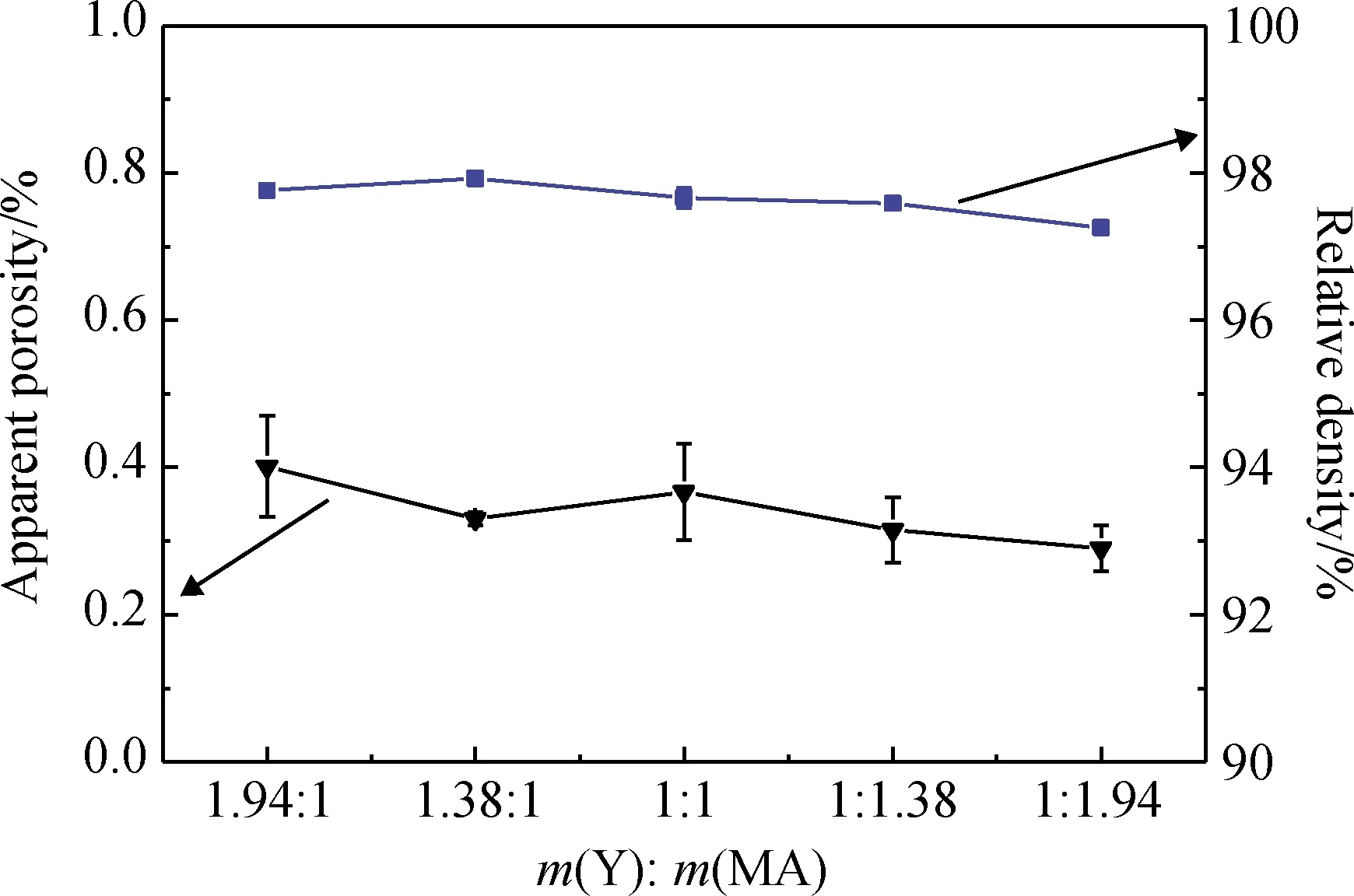

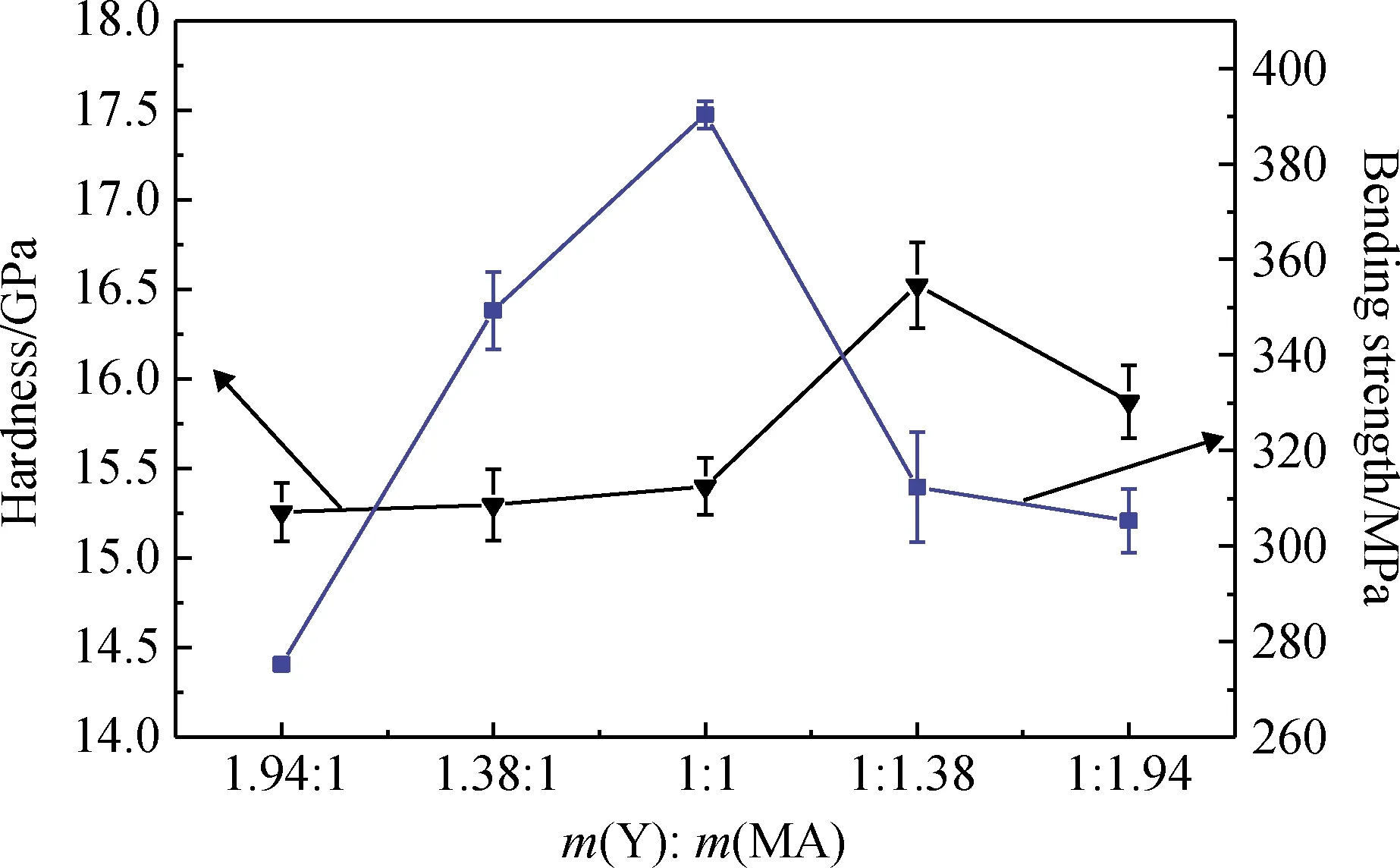

圖8和圖9為燒結溫度為1 600 ℃,保溫時間為2 h,燒結助劑含量為12.5%時,Y2O3和MgAl2O4的質量比(m(Y) ∶m(MA))對氮化硅陶瓷顯氣孔率和相對密度以及維氏硬度和抗彎強度的影響。由圖8可知,燒結助劑中Y2O3和MgAl2O4質量比的變化對氮化硅陶瓷顯氣孔率和相對密度的影響不明顯,不同的質量比都能促進氮化硅陶瓷的致密化。由圖9可知,Y2O3和MgAl2O4的質量比對抗彎強度和維氏硬度有較大的影響。隨著燒結助劑中MgAl2O4含量的增加,抗彎強度先增大后減小,當質量比為1 ∶1時,強度最大;而維氏硬度也呈先增大后減小的趨勢,當質量比為1 ∶1.38時,硬度最大,為16.52 GPa。燒結助劑中組分的改變會對β-Si3N4晶粒的生長和最終形態產生影響,研究表明,燒結助劑Y2O3含量的增加會使β-Si3N4晶粒明顯粗化,長徑比減小[18]。所以,當燒結助劑中Y2O3的含量較多時氮化硅陶瓷抗彎強度較差,維氏硬度也較低;而當燒結助劑中MgAl2O4的含量較高時,形成的液相黏度較小,會加速β-Si3N4晶粒的生長, 使得形成的柱狀晶體普遍較粗大,對抗彎強度不利;維氏硬度增加可能是顯氣孔率降低所致。故燒結助劑中Y2O3的比例過高或MgAl2O4的比例過高都對抗彎強度不利,合適的質量比可以提高氮化硅陶瓷的抗彎強度和維氏硬度。

圖8 燒結助劑各組分質量比對氮化硅陶瓷顯氣孔率 和相對密度的影響Fig.8 Effect of mass ratio of components of sintering additives on apparent porosity and relative density of silicon nitride ceramics

圖9 燒結助劑各組分質量比對氮化硅陶瓷維氏硬度 及抗彎強度的影響Fig.9 Effect of mass ratio of components of sintering additives on Vickers hardness and bending strength of silicon nitride ceramics

圖10 氮化硅陶瓷產品斷面的SEM照片Fig.10 SEM image of silicon nitride ceramics products section

通過對無壓燒結氮化硅陶瓷的燒結溫度、保溫時間、燒結助劑含量以及燒結助劑各組分質量比進行研究發現,以Y2O3和MgAl2O4為燒結助劑體系時,在燒結溫度為1 600 ℃,保溫時間4 h,燒結助劑含量為12.5%,Y2O3和MgAl2O4質量比為1 ∶1時,制備的氮化硅陶瓷的綜合物理性能最好。根據該方案進行生產,經噴霧造粒、干壓成型并無壓燒結后生產的氮化硅陶瓷產品顯氣孔率為0.21%,相對密度為98.10%,抗彎強度為598 MPa,維氏硬度為15.55 GPa。氮化硅陶瓷的微觀結構如圖10所示,其晶粒主要以長柱狀晶體的形式存在,長徑比較大,晶粒之間有明顯的交錯和連接,顯微結構比較均勻,樣品的致密化程度較高,且斷面有明顯的晶粒拔出現象。

3 結 論

(1)以Y2O3和MgAl2O4為燒結助劑體系,得到了氮化硅陶瓷的最佳燒結制度:溫度為1 600 ℃,保溫時間為4 h,燒結助劑含量為12.5%,Y2O3和MgAl2O4的質量比為1 ∶1。

(2)經噴霧造粒、干壓成型并無壓燒結生產的氮化硅陶瓷產品顯氣孔率為0.21%,相對密度為98.10%,抗彎強度為598 MPa,維氏硬度為15.55 GPa。