跨既有線鋼混組合梁鋼結構分段吊裝施工技術

【摘? 要】論文結合銅仁市沿河經(jīng)印江(木黃)至松桃高速公路土建TJ-10合同段九江樞紐互通F匝道大橋跨松銅高速鋼混組合梁鋼結構吊裝施工,主要敘述了該跨既有線鋼混組合梁鋼結構施工面臨的運輸困難、地勢陡峭、吊裝困難、吊裝安全隱患、占用既有松銅高速等問題,通過鋼結構分段運輸?shù)跹b、借用既有高速、搭設臨時支架及臨時封閉既有松銅高速等措施,順利完成了該鋼混組合梁鋼結構吊裝施工。

【關鍵詞】既有線;鋼混組合梁;鋼結構;分段吊裝

【中圖分類號】U445.4? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?【文獻標志碼】A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?【文章編號】1673-1069(2022)03-0191-03

1 引言

隨著我國基礎設施的快速建設發(fā)展,山區(qū)高速公路發(fā)展迅猛,繼而出現(xiàn)了很多山區(qū)高速公路拼接、跨線施工。由于山區(qū)地勢高低起伏大,溝壑穿插,地形險隘,新建高速橋梁跨過既有高速,需要采取一種跨徑滿足要求、施工便捷、對既有高速影響小的橋梁類型,目前國內(nèi)多采用鋼混組合梁的形式。

在既有線高速鋼混組合梁鋼結構安裝中,需要結合現(xiàn)場實際情況,充分考慮各種因素,如橋梁荷載、地基承載力、既有高速通行等,如何在保證安全質(zhì)量的前提下,減小對既有高速的影響,快速地完成鋼結構安裝施工,是鋼混組合梁鋼結構安裝施工中面臨的主要問題。

2 工程概況

銅仁市沿河經(jīng)印江(木黃)至松桃高速公路TJ-10合同段九江樞紐F匝道大橋為整體式橋梁,橋長627.63 m,最大橋高50 m,其中第六聯(lián)第21跨為鋼混組合梁,跨徑42 m,上跨既有松銅高速,梁高2.2 m,橋?qū)?0 m,梁體為Q345qC鋼材+混凝土,斷面如圖1、圖2所示。

鋼混組合梁鋼結構材料清單如表1所示。

3 施工方案設計

F匝道鋼混組合梁鋼結構安裝施工有3種方案可供選擇:①采用頂推施工安裝鋼結構;②采用架橋機,一次性架設鋼結構;③采用汽車吊吊裝鋼結構。

F匝道第24跨位于松銅高速正上方,兩端頭均位于陡壁處,不滿足搭設臨時支架條件,因此無法進行頂推施工。由于該鋼混組合梁位于匝道橋,且鋼結構重量較大,體型較大,無法滿足架橋機拼設及吊裝條件。該處橋高46 m,吊車無法站在橋下吊裝,根據(jù)實際情況,借用既有松銅高速,采用汽車吊分段吊裝鋼結構。

3.1 總體思路

將F匝道鋼混組合梁鋼結構主梁分為6個節(jié)段(見表2),鋼結構采用工廠分段制造,在既有高速左右幅中間搭設1處臨時支架,鋼結構分段運至既有松銅高速對應橋位處,臨時封閉既有高速,用150 t汽車吊站在既有松銅高速上起吊至臨時支架上。

3.2 施工驗算

本文僅列舉松銅高速甲子山大橋4#~5#跨T梁受力計算,同時還應采用常規(guī)驗算方法對臨時支架結構穩(wěn)定性進行驗算,此處不再敘述。既有線松桐高速甲子山大橋第一聯(lián)上部結構為5×3 000預應力砼(后張)先簡支后連續(xù)T梁,新建F匝道鋼混組合梁鋼結構吊裝汽車吊布置占用甲子山大橋4#~5#跨。

3.2.1 主要計算荷載

結構自重+預應力+二期+150 t汽車吊自重、配重及吊重等。中聯(lián)牌ZLJ5663JQZ150H汽車起重機主要技術參數(shù):自重64 500 kg;最大額定總起重量150 000 kg;支腿縱向距離7.04 m;支腿橫向距離8.5 m(全伸)、6.5 m(半伸)。

3.2.2? 起吊荷載布置

吊裝各制作段鋼梁荷載情況分析如下:吊裝A-1制作段:1臺150 t汽車吊,鋼結構重約40 t,回轉(zhuǎn)半徑9 m,主臂長25.6 m,額定吊裝55 t。荷載為自重64.5 t+配重45 t+鋼結構重40 t+吊具。吊裝A-2制作段:1臺150 t汽車吊,鋼結構重約26 t,回轉(zhuǎn)半徑8 m,主臂長25.6 m,額定吊裝60 t。荷載為自重64.5 t+配重45 t+鋼結構重26 t+吊具。吊裝A-3制作段:1臺150 t汽車吊,鋼結構重約32 t,回轉(zhuǎn)半徑8 m,主臂長25.6 m,額定吊裝60 t。荷載為自重64.5 t+配重45 t+鋼結構重32 t+吊具。吊裝B-1制作段:1臺150 t汽車吊,鋼結構重約32 t,回轉(zhuǎn)半徑8 m,主臂長25.6 m,額定吊裝60 t。荷載為自重64.5 t+配重45 t+鋼結構重32 t+吊具。吊裝B-2制作段:1臺150 t汽車吊,鋼結構重約22 t,回轉(zhuǎn)半徑10 m,主臂長25.6 m,額定吊裝50 t。荷載為自重64.5 t+配重45 t+鋼結構重22 t+吊具。吊裝B-3制作段:1臺150 t汽車吊,鋼結構重約38 t,回轉(zhuǎn)半徑9 m,主臂長25.6 m,額定吊裝55 t。荷載為自重64.5 t+配重45 t+鋼結構重38 t+吊具。根據(jù)分析可知,吊裝 A-1段鋼梁為荷載最大情況,吊具按3 t計算,荷載總重量為144.5 t。

由于汽車吊性能參數(shù)中未明確底盤和懸掛系統(tǒng)的各項參數(shù),因此出于安全考慮,汽車吊自重及吊重全部作用于單側支腿,且鋼梁安裝側支腿荷載由兩片T梁承擔。

3.2.3 結構計算

通過有限元軟件Midas/Civil建立三維模型進行T梁計算,橋面鋪裝作為荷載施加到梁單元,預應力鋼束采用兩端同時張拉,錨下控制應力為0.75 fpk=1 395 MPa,結構計算模型如圖3所示。

①以荷載作用于距支座10 m位置處計算。由計算結果得出,T梁上部最大壓應力為8.8 MPa<22.4 MPa,上部未出現(xiàn)拉應力,T梁底部最大壓應力為11.9 MPa<22.4 MPa,底部未出現(xiàn)拉應力,混凝土強度滿足要求;T梁最大剪力747.6 kN。

②剪力驗算。T梁截面受彎構件,當配置箍筋時,其斜截面抗剪承載力計算按下式計算:?酌0νd≤νcs+νsb+νpd+νpb,ex

νcs=0.45×10-3?琢1?琢2?琢3bh0

νsb=0.75×10-3fsd∑Asdsinθs

νpb=0.75×10-3fpd∑Apdsinθp

νpb,ex=0.75×10-3fsd∑?滓pe,ex Aex sinθex

式中:νd為剪力設計值(kN),按斜截面減壓區(qū)對應正截面處取值。νcs為斜截面內(nèi)混凝土和箍筋共同的抗剪承載力設計值(kN)。νsb為與斜截面相交的普通彎起鋼筋抗剪承載力設計值(kN)。νpb為與斜截面相交的體內(nèi)預應力彎起鋼筋抗剪承載力設計值(kN)。νpb,ex為與斜截面相交的體外預應力彎起鋼筋抗剪承載力設計值(kN)。α1為異號彎矩影響系數(shù),計算簡支梁和連續(xù)梁近邊支點梁段的抗剪承載力時,α1=1.0;計算連續(xù)梁和懸臂梁近中間支點梁段的抗剪承載力時,α1=0.9。α2為預應力提高系數(shù),對鋼筋混凝土受彎構件,α2=1.0;對預應力混凝土受彎構件,α2=1.25;當由鋼筋合力引起的截面彎矩與外彎矩的方向相同時,或允許出現(xiàn)裂縫的預應力混凝土受彎構件,取α2=1.0。α3為受壓翼緣的影響系數(shù),對矩形截面,取α3=1.0;對T形和I形截面,取α3=1.1。b為斜截面剪壓區(qū)對應正截面處矩形截面寬度(mm), 或T形和I形截面腹板寬度(mm)。h0為截面的有效高度(mm),取斜裁面剪壓區(qū)對應正藏面處、自縱向受拉鋼筋合力點至受壓邊緣的距離。P為斜截面內(nèi)縱向受拉鋼筋的配筋百分率,P=100 ρ,ρ=(Ap+As)/bh0,當ρ>2.5時,取P =2.5。fcu,k是邊長為150 mm的混凝土立方體抗壓強度標準值(MPa)。ρsν、ρpν為斜截面內(nèi)箍筋、豎向預應力鋼筋配筋率,ρsν=Asν /(s=sνb),ρpν=Apν /(s=spb)。fsν、fpν為箍筋、豎向預應力鋼筋的抗拉強度設計值(MPa)。Asν、Apν為斜截面內(nèi)配置在同一截面的箍筋豎向預應力鋼筋的總截面面積。Sν、Sp為斜截面內(nèi)箍筋、豎向預應力鋼筋的間距(mm)。?滓pe,ex為使用階段體外預應力鋼筋扣除預應力損失后的有效應力(MPa)。Asb、Apb、Aex為斜截面內(nèi)在同一彎起平面的普通彎起鋼筋、體內(nèi)預應力彎起鋼筋和體外預應力彎起鋼筋的截面面積(mm2)。θs、θp、θex為普通彎起鋼筋、體內(nèi)預應力彎起鋼筋和體外預應力彎起鋼筋的切線與水平線的夾角,按斜截面剪壓區(qū)對應正截面處取值。

根據(jù)《公預規(guī)》5.1.2規(guī)定γ0取1.1,最大剪力747.6 kN,則1.1×747.6 kN≤1 240 kN,即T梁的剪應力滿足要求。

③支反力計算如圖4所示。

支反力為1 031.9 kN,滿足《貴州省松桃至從江高速公路松桃至銅仁段裝配式預應力砼簡支T梁上部構造橋梁設計通用圖》設計要點一片梁梁端最大支點反力。

4 施工工藝

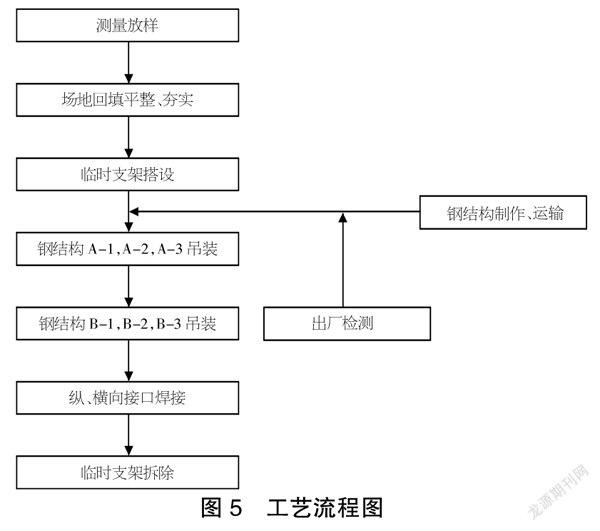

4.1 工藝流程

工藝流程如圖5所示。

4.2 測量放樣

對鋼混組合梁使用全站儀進行放樣,測出臨時支架、支座墊石中心點和沉降觀測點的位置,并做好標記。使用水準儀進行標高復核,確保各控制點高程準確無誤。每節(jié)段臨時固定前均采用全站儀進行坐標復核,同時,對已安裝的各節(jié)段重新復核,確保鋼混組合梁安裝位置準確無誤。

4.3 場地回填平整、夯實

對臨時支架基礎進行整平、夯實,寬度4.5 m,長度10 m。夯實后對地基承載力進行檢測,若承載力小于300 kPa,則需對地基進行換填處理。

4.4 臨時支架基礎施工、支架搭設

對支架基礎采用C30混凝土進行硬化,尺寸為10 m×1.5 m×1 m。基礎內(nèi)設兩層鋼筋,同排間距20 cm,同時,預埋地腳螺栓用于搭設臨時支架,支架為9 m×3 m×41.5 m,材質(zhì)為Q235B,采用標準節(jié)搭設,標準節(jié)尺寸為3 m×2 m×3 m,各節(jié)段采用法蘭盤連接,每個法蘭盤設置8個高強螺栓。

4.5 鋼結構檢測

鋼結構進場需附帶產(chǎn)品合格證、鋼材和其他材料的質(zhì)量證明書和檢驗報告、施工圖、拼裝簡圖、焊縫無損檢驗報告和焊縫重大修補記錄、產(chǎn)品的試驗報告,并按照現(xiàn)行標準規(guī)定抽樣復檢。

4.6 吊裝前準備工作

①臨時支架搭設完成,并通過驗收;150 t汽車吊、鋼絲繩和吊裝設備安全自檢完成;吊裝方案、安全措施及注意事項交底完成;吊車及鋼結構運輸車輛開至指定位置(服務區(qū))。②聯(lián)合松銅高速交警、路政等單位對松銅高速進行交通管制,提前發(fā)布施工信息,提醒車輛繞行,在松桃北及梅江收費站將車輛導流出松銅高速。鋼結構吊裝前安排巡查人員對松銅高速封閉施工路段逗留車輛進行驅(qū)離,并及時將巡查結果通知鋼結構吊裝人員。③施工區(qū)域封閉后,對既有高速墩頂支座位置進行放樣,確定吊車支腿位置,采用2 m×2 m×0.04 m的鋼板作為吊車支腿墊板,確保受力均勻。

4.7 吊裝

采用1臺150 t汽車吊進行鋼結構節(jié)段吊裝,每節(jié)段吊裝前均進行試吊。右線鋼結構吊裝及運輸順序為A-1、A-2、A-3,左線鋼結構吊裝及運輸順序為B-1、B-2、B-3。臨時固定的鋼結構,復核其軸線和標高位置,符合要求后按設計要求固定。鋼結構安裝至臨時支架后,吊車緩慢進行卸力,由測量組對支架沉降情況及水平變形情況進行監(jiān)測。

4.8 縱、橫向接口焊接

采用CO2氣體保護進行焊接,先縱向接口焊接后橫向接口焊接,焊接完畢之后,所有焊縫均進行外觀檢查。外觀檢查合格后,進行無損檢測,檢測合格后及時進行防腐處理,防腐材料應有良好的附著性、耐久性。上翼緣板頂面和剪力連接器均不得涂裝,在安裝前應進行除銹、防腐處理。

5 結語

九江樞紐互通F匝道大橋鋼混組合梁,上跨松銅高速,為本項目重難點工程,項目高度重視,多次請教各級領導和專家,集思廣益,根據(jù)實際情況,多次踏勘運輸路線,選取最佳吊裝方案、分節(jié)長度及運輸方式,從設計圖到實體制作完成,項目多次與專業(yè)廠家、設計單位溝通,全過程跟蹤鋼結構制作。同時,多次與松銅高速相關管理單位進行協(xié)商,確定鋼結構吊裝時松銅高速交通管制方案,確保松銅高速通行車輛安全。方案順利的實施,為后續(xù)F匝道橋梁T梁架設奠定了基礎,有效地節(jié)約了施工工期,取得了較好的經(jīng)濟效益,得到了上級單位的認可,為今后同類工程施工積累了寶貴經(jīng)驗、數(shù)據(jù)。

【參考文獻】

【1】路橋集團第一公路工程局.公路橋涵施工技術規(guī)范[M].北京:人民交通出版社,2021.

【2】中交公路規(guī)劃設計院.公路鋼筋混凝土及預應力混凝土橋涵設計規(guī)范[M].北京:人民交通出版社,2018.

【作者簡介】趙志成(1986-),男,吉林長春人,工程師,從事工程建設研究。

Sectional Hoisting Construction Technology of Steel Structure of Steel-Concrete Composite Beam Across Existing Line

ZHAO Zhi-cheng

【Keywords】existing line; steel-concrete composite beam; steel structure; sectional hoisting

【Abstract】Combined with the hoisting construction of steel structure of steel-concrete composite beam of Jiujiang junction interchange ramp F bridge across Songtong Expressway in civil engineering TJ-10 contract section from Yinjiang (Muhuang) to Songtao Expressway along the river in Tongren City, this paper mainly describes the transportation difficulties, steep terrain, hoisting difficulties, hoisting safety hazards, occupation of existing Songtong Expressway and other problems faced by the steel structure construction of steel-concrete composite beam across the existing line. The hoisting construction of the steel structure of the steel-concrete composite beam was successfully completed by segmental transportation and hoisting of the steel structure, borrowing the existing high-speed, erecting temporary supports and temporarily closing the existing Songtong Expressway.