仲巴赫測徑儀在邯鋼棒材的應用

趙 亮, 汲康康, 劉辰嬌

(河北鋼鐵集團邯鋼公司大型軋鋼廠, 河北 邯鄲 056015)

0 引言

隨著科技的發展和邯鋼棒材軋制技術的進步, 對于檢測設備的技術指標和精度也提出了更高的要求。 為了能夠快速、穩定、準確地測量出成品尺寸,提高生產節奏和生產效率, 邯鋼大型軋鋼廠棒材生產線采用了瑞士ZUMBACH 公司設計制造的SMO 160-S2-IPC 光學測徑儀,設置于成品軋機出口處,用來對軋制成型棒材的直徑進行在線測量和控制。 主要技術參數: 測量范圍:13~90.00mm,測量精度:±0.015mm,測量區域:160×160mm,軋制產品溫度:1000℃, 軋制速度:30m/s, 顯示分辨率:0.01 mm。

1 系統配置

1.1 測量單元

放置在成品軋機出口處, 用4 個角螺栓固定在軋線的平臺上,安裝簡單方便。

1.2 連接和控制單元L.O.P

放置在測量單元附近, 主要包括用于實時數據壓縮和過濾處理的處理器、連接測量單元的輸入端、連接主處理器的光纖輸入端,L.O.P 與測量單元通過信號電纜進行連接。

1.3 處理單元和顯示系統

主處理器放置在棒材軋線控制室內, 處理器采用最新的工業級專用PC 機,運行在固態存儲器上,硬盤只是用來系統備份和數據儲存。 它是通過光纖與測量單元連接。 主顯示和鍵盤放置在軋線控制室操作平臺上。

1.4 遠程顯示單元

在現場配置一臺遠程圖形顯示器, 便于現場操作人員及時觀察和調整產品尺寸和軋機狀態, 根據測量的圖形和數據調整軋機。

1.5 風機

測量單元配備一臺冷卻風機,放置在測量單元附近。

1.6 水冷卻及保護裝置

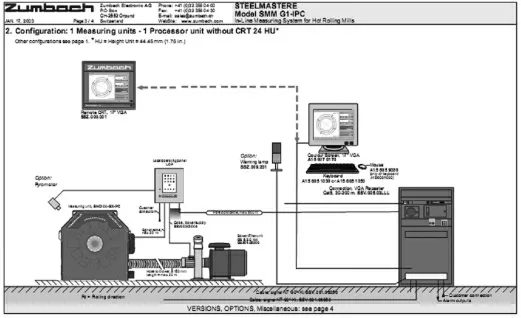

該裝置是直接安裝在測量單元上, 用于冷卻及保護測量單元,外接循環水。 系統配置見圖1。

圖1 邯鋼棒材仲巴赫測徑儀SMO 160-S2-IPC 系統配置圖

2 工作原理

仲巴赫測徑儀采用尖端的光學測量技術和微處理技術,控制核心是測量單元,其內部主要包含:2 組激光測量頭、擺動機械、保護和冷卻機構。 整個測量單元采用先進的機械加工技術,結構非常緊湊和堅固,擺動機械完全沒有磨損,驅動采用變頻電機,而且沒有電刷,測量頭被安裝在雙重保護窗內。

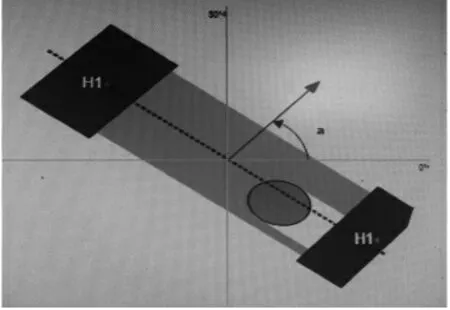

每組激光測量頭由一個發射器和一個接收器組成,測量頭成180°鐘擺式擺動, 對棒材進行截面實時檢測。 采用的基本原理就是光學映像技術。 當軋件通過時,發射器發射的紅色激光束被軋件擋住,在接收器光區產生相應長度的陰影, 通過測出陰影長度來計算棒材直徑和橢圓度[1],見圖2。

圖2 接收器光區產生相應長度的陰影

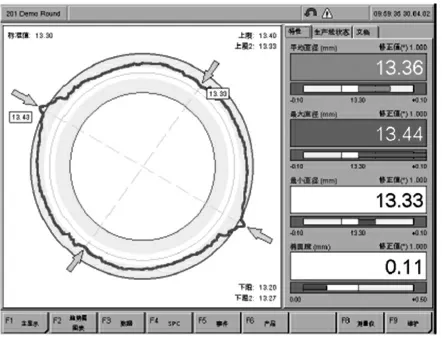

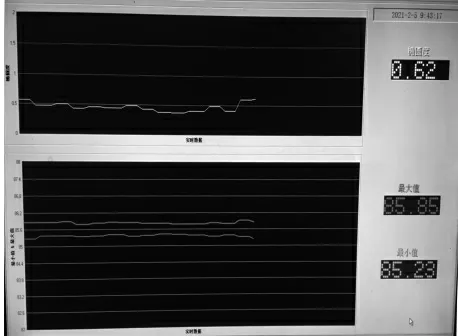

測量的數據經過主處理器處理后, 在主控室電腦應用軟件“STEELMASTER”進行顯示,該軟件可同時處理多個測量單元的測量數據,并實時顯示截面圖形的最大值、最小值、橢圓度等,見圖3。

圖3 實時顯示

3 測徑儀設備維護

3.1 光學系統的維護

測徑儀測量原理依據光學映像技術, 因而對光學系統要求比較嚴格。光學系統檢查內容主要包括: 激光光源亮度情況、窗口玻璃清潔度。

測量單元正常運行時,紅色激光光束顯示非常明顯,如果激光光束消失或者明顯變暗,就需要更換光源,否則會影響測量結果[2]。

測量單元運行過程中, 往往因為棒材上濺出的氧化鐵皮屑劃傷或高溫導致窗口玻璃破裂,影響光線透光率,此時就必須更換。 如果玻璃沒有破裂則定期用專用擦鏡紙或柔軟的布把玻璃表面擦拭干凈。

3.2 冷卻風機檢查

風機安裝在通風清潔的地方, 定期檢查風機通風是否暢通,每周清潔風機濾芯,如果濾芯損壞嚴重,則必須更換。

3.3 潤滑維護

測徑儀連續旋轉, 軸承、 齒輪潤滑必不可少, 軸承、齒輪一般是每年加潤滑脂,以保證傳動裝置的靈活。

3.4 現場冷卻水系統維護

為保證旋轉測量頭裝置穩定可靠運行, 水流量和系統水壓力要調節到規定的范圍內, 以確保冷卻系統正常工作。 要經常檢查軟管的接頭、旋轉頭是否有漏水現象。

3.5 現場連接和控制單元

柜子內的一些通風扇及濾網,定期清灰,以免堵塞,造成柜內發熱損壞元器件;柜內的電路板、交換機、處理器等定期檢查運行狀態。

3.6 定期用標準樣棒進行標定

在測量頭靜止的情況下, 將標準校正樣棒安裝在測量范圍中心,在主控室電腦上進入menu->service->steelgauge unitA->cabliation->heads->輸入樣棒標準值->cabliation all heads,標定完成。

4 測徑儀的拓展應用。

仲巴赫測徑儀雖然能夠實時顯示測量數據, 但不具備歷史存儲功能,給技術人員查找、分析產品尺寸數據帶來極大不便。

我廠技術人員對此問題進行了持續公關, 成功開發一款數據存儲軟件,測徑儀的應用得到進一步拓展。具體內容如下:

棒材軋線主控室安裝一臺電腦, Windows xp 操作系統,使用Microsoft SQL Server 2008 開發環境,采用Delphi7.0 進行編程,編寫的程序能夠跨平臺使用。

采用RS485 轉RS232 串口通訊模塊, 一端連接仲巴赫測徑儀主機RS485 串口輸出,一端連接聯想主機COM1串口,破解RS485 串口輸出通訊協議,把橢圓度等關鍵數據采集到電腦上,編寫程序和畫面。 具體應用如下:

(1)破解仲巴赫測徑儀主機RS485 串口輸出協議。

波特率設置為19200,8 個數據位, 無校驗位,1 個停止位,輸出字符串為:< V1:6.> < V2:6.> < V3:6.> < V4:5.> < V5:5.> < V6:5.> < CR>。其中從第1 至第3 個字符串分別為最大值、最小值、橢圓度。

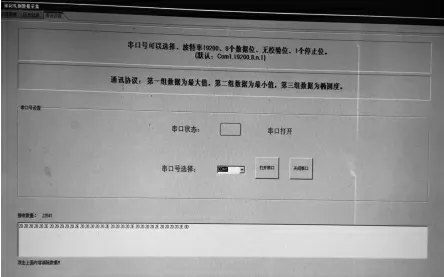

(2)利用Delphi7 軟件開發數據信息管理程序,編寫HMI 監控畫面。 本軟件的HMI 畫面分三大板塊,分別為:通訊設置、實時數據、歷史記錄。

通訊設置板塊顯示用于通訊的串口號、通訊協議、通訊數據、通訊狀態等,見圖4。

圖4 通訊設置板塊

實時數據板塊以對話框和曲線的形式實時動態反映最大值、最小值、橢圓度,見圖5。

圖5 實時數據板塊

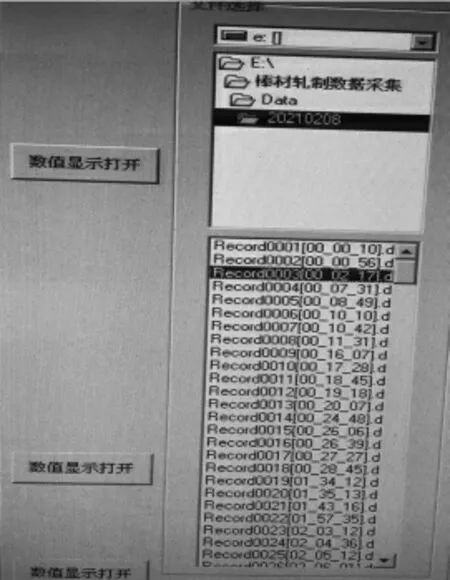

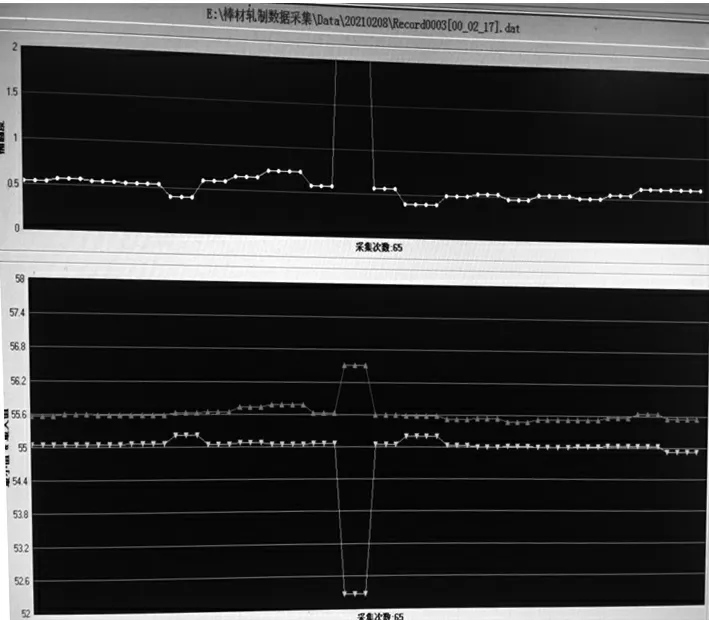

歷史記錄板塊以文件夾的形式把每支鋼的關鍵數據存儲下來,并且以曲線的形式進行回放,曲線上也可顯示當前數值大小,見圖6。

圖6 歷史記錄板塊

(3)打開HMI 畫面后,首先點擊“通訊設置”板塊,選擇“COM1”串口,點擊“打開串口”,通訊正常時,串口狀態會顯示綠色,畫面下方對話框會顯示接收數據。當停車檢修時點擊“關閉串口”,串口狀態會顯示紅色。

正常生產時,操作人員可點擊“實時數據”板塊,觀察每支鋼的尺寸變化,或者點擊“歷史記錄”板塊,查看以往鋼坯尺寸,發現異常時及時調整工藝,保證產品尺寸質量。 例如:我們想查看2021 年2 月8 日生產的第三支鋼的尺寸情況,只需要點擊“歷史記錄”板塊,從HMI 畫面右上方依次選擇E: 棒材軋制數據采集Data20210208Record0003即可, 并且可以看到這支鋼的軋制記錄時間為0 時2 分17 秒。 查看歷史記錄曲線, 發現中部有一次大的數據波動,橢圓度瞬間變大,需要操作人員及時確認,改進工藝,見圖7、圖8。

圖7 歷史記錄

圖8 歷史記錄曲線

5 測徑儀的應用效果

仲巴赫測徑儀在我廠棒材產線十余年的使用中,不僅提高了棒材產品的精度, 而且還大幅度地降低了棒材的次品率,產品出現耳子等缺陷的幾率大大減少,每年可節約費用上百萬元[3]。

仲巴赫測徑儀可以測量棒材直徑, 同時還可以給軋機控制系統提供棒材直徑偏差值信號, 軋機控制系統根據所給偏差值及時進行調整, 實現了棒材軋制的動態控制,使成品軋制精度得到了很大提高。