機械或液壓觸發無限級分段壓裂滑套研制

付 強,董社霞,李英松,李 越,程文佳

(中海油田服務股份有限公司,天津 300459)

水平井分段壓裂技術是伴隨著頁巖氣、致密氣、致密油等非常規油氣開發而發展起來的一項工程技術[1-2]。目前最常用的技術是裸眼水平井封隔器+滑套技術,其通過投入不同直徑的球來打開壓裂滑套,實施壓裂作業[3-4]。目前的分段壓裂技術存在不足:

1) 需要投入不同直徑的球與球座配合,實現滑套開啟,分段級數有限。

2) 管柱無法實現全通徑,增大了壓裂液在管柱中流動時產生的摩阻。

3) 后續修井施工時需要鉆除滑套的球座,施工復雜,增加了危險性[5-6]。

為了克服現有壓裂技術的不足,研制了一種機械或液壓觸發無限級分段壓裂滑套。通過對現有的滑套結構進行改進,實現管柱全通徑,降低壓裂液在管柱中流動時產生的摩阻,并且提供后期修井作業的無障礙通道。相同尺寸的壓裂球可開啟全部滑套,避免分段數量受球徑的級差限制[7-8]。

1 技術方案分析

本技術的核心是對壓裂井內的滑套結構進行改進,通過設計可縮放的彈性套、可變形的可變徑球座,以及改進彈性套和可變徑球座周圍零件結構,從而實現采用同一尺寸的低密度壓裂球開啟若干級滑套,按指定順序進行壓裂,壓裂完成后呈現全通徑狀態。該技術使得壓裂段數無限增加,實現儲層的精細化改造。

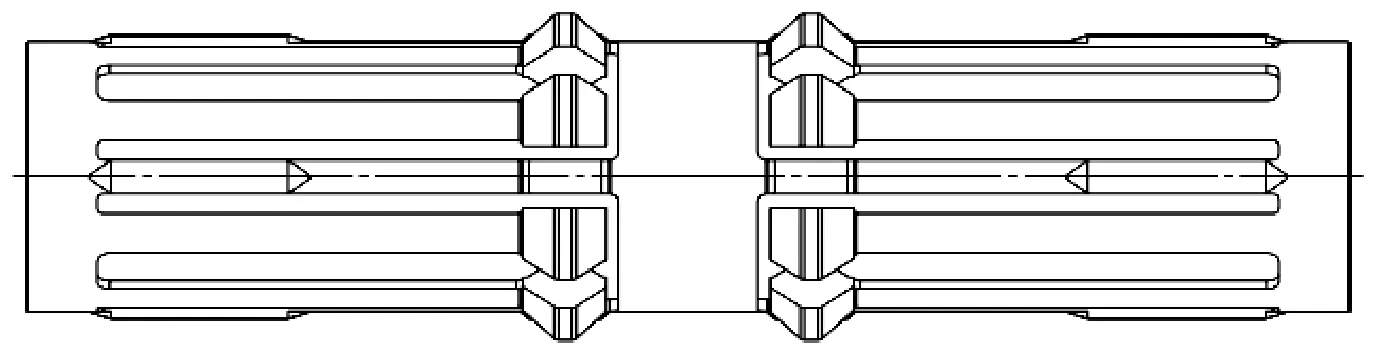

1.1 彈性套

彈性套結構如圖1所示。彈性套結構的創新在于巧妙的解決了全通徑滑套的技術難點,即,既要使球能通過,又能為后面的投球做準備。彈性套連續相對的凸塊與滑套管壁內的凹槽[9]相對應,在未打開滑套時,始終呈現一端凸塊收縮,而另一端凸塊彈開進入凹槽的狀態。這樣的結構,當球過來時,始終有一端凸塊能接住球,在液體沖擊下,推動彈性套移動,從而使一端凸塊彈開,而另一端凸塊再收縮。然后重復動作,使壓裂球通過的同時,彈性套也按既定順序被激發,移動規定的距離,直到把需要壓裂的的層位所對應的滑套頂開,從而開始壓裂作業。此時,彈性套的兩端凸塊也同時落在了管壁凹槽內,處于彈開狀態,并呈無縮徑狀態。

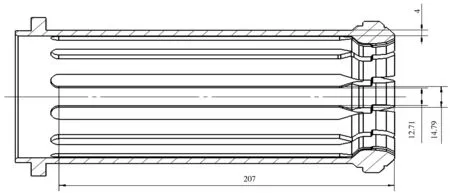

圖1 彈性套結構

1.2 可變徑球座

可變徑球座外形如圖2所示。球座的創新在于實現了壓裂后球座能變徑縮回凹槽,從而實現全通徑要求。當內滑套被頂開的同時,此球座也被內滑套推動,使球座的變徑爪收縮至管壁內,形成球座,從而能接住壓裂球,實現壓裂作業。當壓裂結束后返排時,球座在彈簧的作用下被推回,彈性爪縮回管壁凹槽,從而實現全通徑。

圖2 可變徑球座外形

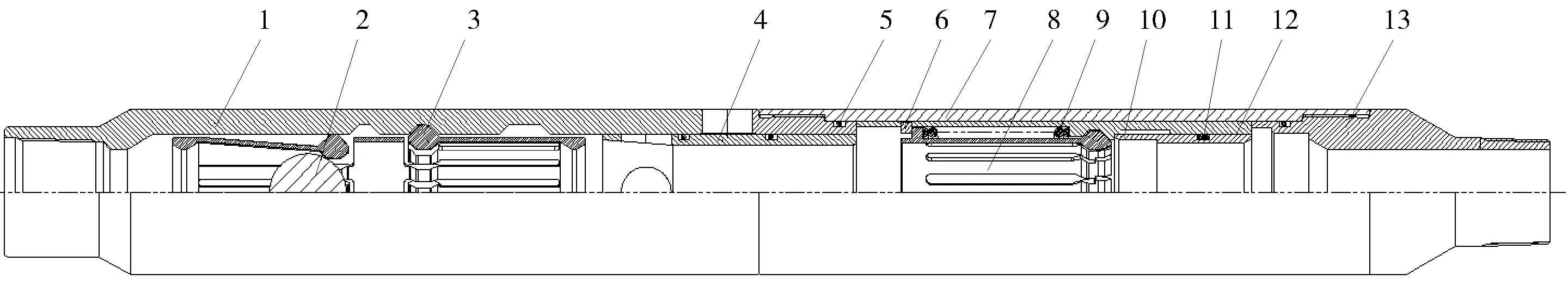

1.3 全通徑分段壓裂滑套

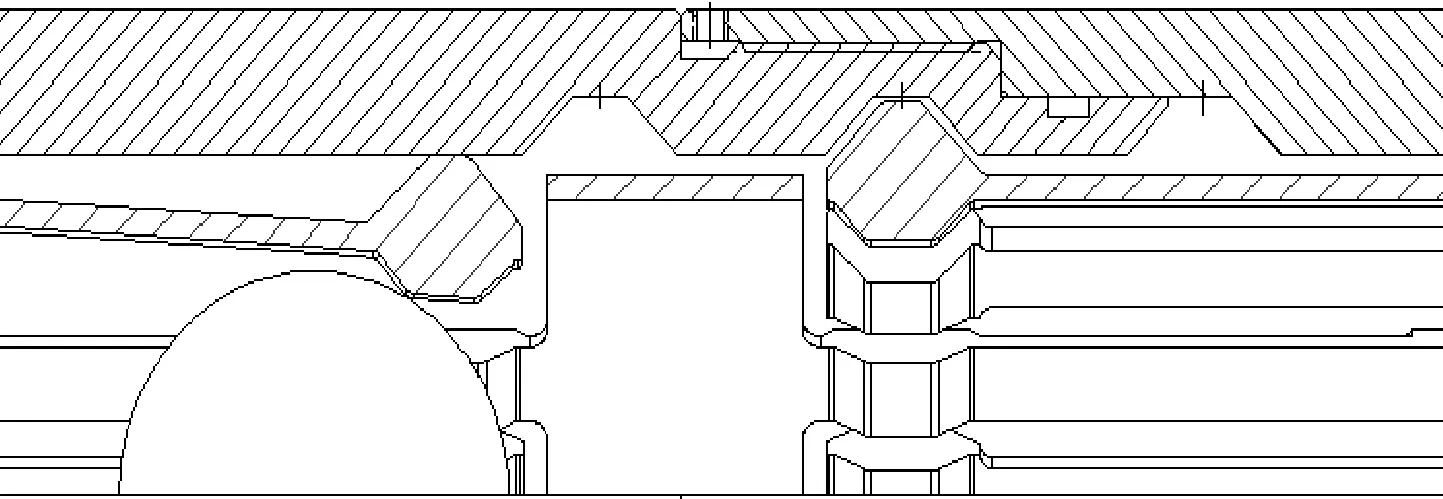

全通徑分段壓裂滑套的外部由上接頭、壓裂球、彈性套等組成,如圖3所示。在壓裂施工中,全通徑滑套的內部零件是一個連續的動作過程,在設計中充分考慮了內部各種零件的工作狀態,和相互之間的運動關系。

1-上接頭;2-壓裂球;3-彈性套;4-內滑套;5-密封圈;6-鎖塊;7-外殼;8-可變徑球座;9-復位彈簧;10-球座滑套;11-塞環;12-外套;13-下接頭。圖3 全通徑分段壓裂滑套。

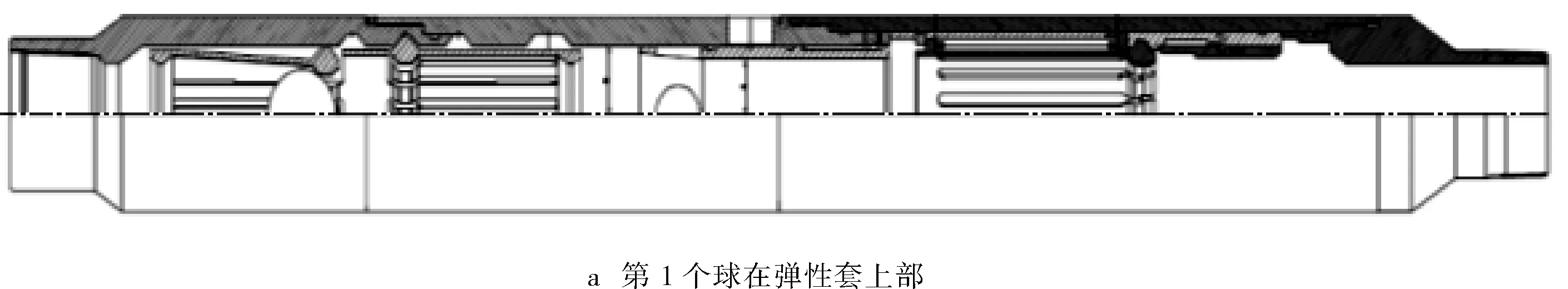

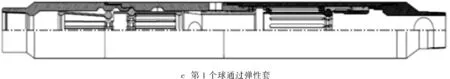

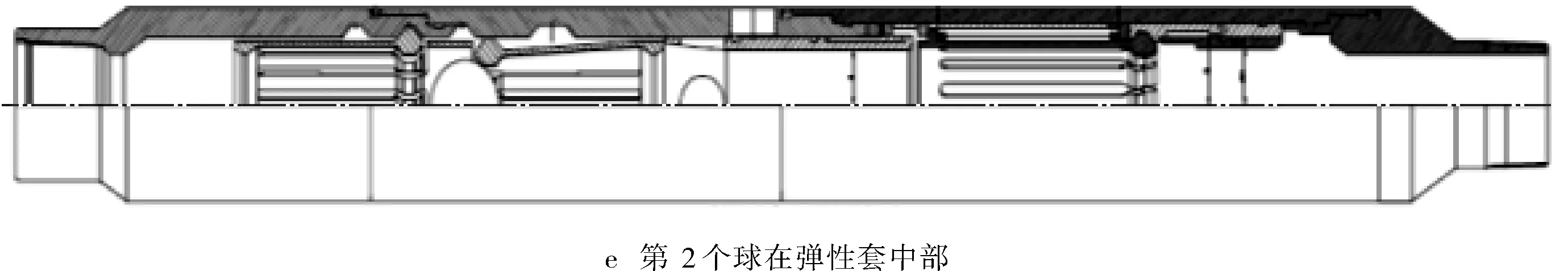

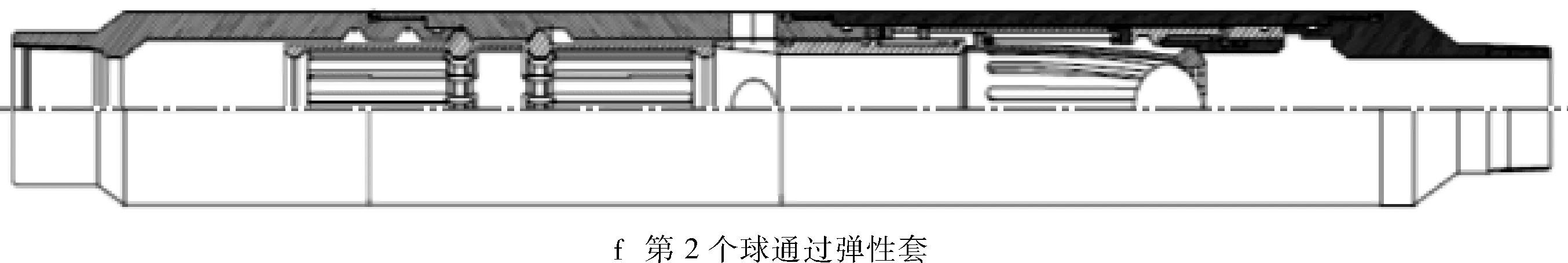

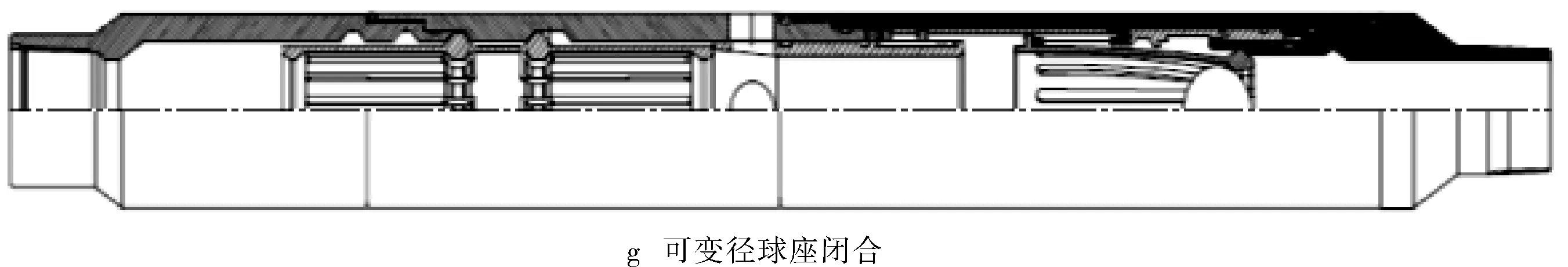

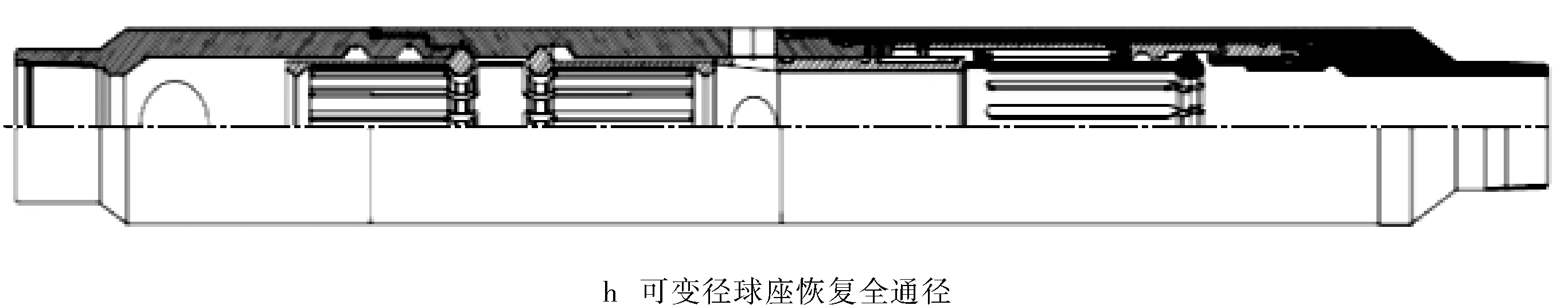

以2級滑套為例,對滑套的動作全過程進行圖例說明,如圖4a所示,第1個球在彈性套上部,彈性套上部彈爪收縮,下部彈爪打開;如圖4b所示,第1個球在彈性套中部,彈性套上部彈爪打開,下部彈爪收縮;如圖4c所示,第1個球過彈性套后,到達下級滑套,彈性套上部彈爪收縮,下部彈爪打開;如圖4d所示,第2個球在彈性套上部,彈性套上部彈爪收縮,下部彈爪打開;如圖4e所示,第2個球在彈性套中部,彈性套上部彈爪打開,下部彈爪收縮,內部滑套被推動;如圖4f所示,第2個球過了彈性套,彈性套上部和下部的彈爪全部打開,實現彈性套位置全通徑,內部滑套內孔和外套的內孔相對,實現油管內部和環空貫通,內部滑套推動下部可變徑球座變形收縮成1個閉合的球座;如圖4g所示,受壓力影響,球推動可變徑球座持續向下移動,塞環打開卡住球座滑套;如圖4h所示,球被返排液推到上層,受彈簧作用,可變徑球座被向上推動,彈開到自由狀態,實現滑套內部全通徑。

圖4 兩級滑套在壓裂過程中的動作示意

2 力學分析與有限元模擬分析

2.1 彈爪變形與受力分析

壓裂滑套內部結構中有兩個零件具有彈爪結構,分別是可變徑球座和彈性套。

1) 可變徑球座彈爪變形分析。

可變徑球座的結構及相關尺寸如圖5所示。

圖5 可變徑球座結構

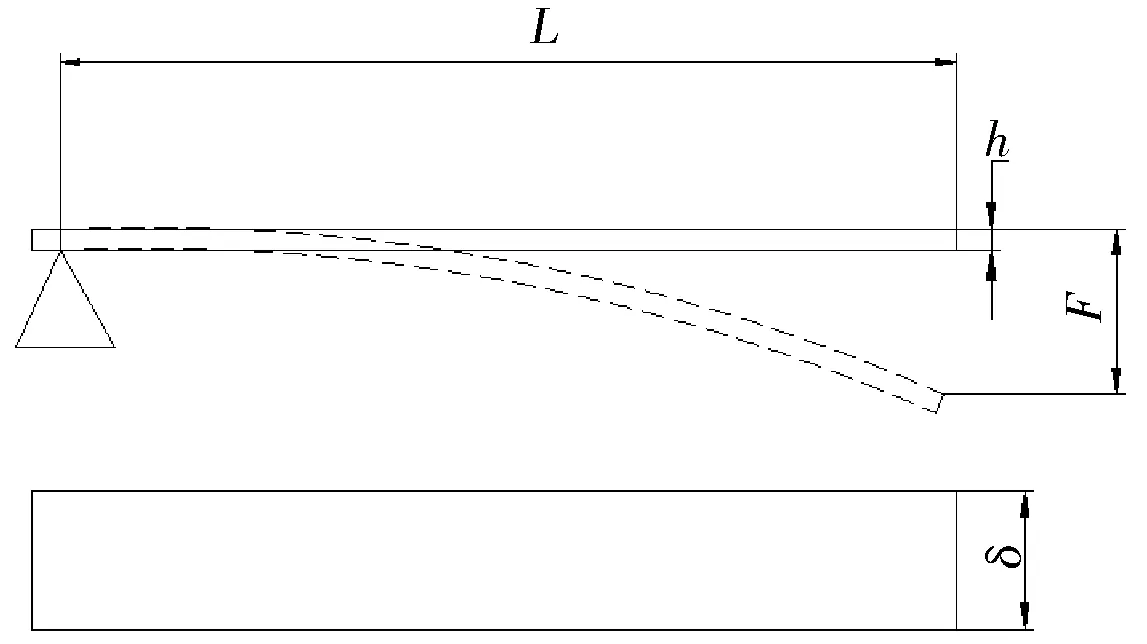

彈臂變形如圖6所示。根據《機械設計手冊》第三卷第十二篇第十章片彈簧中的表12-10-3計算彈臂的工作變形量[10]。設計中,由于外形尺寸限制,可變徑球座彈臂的變形量為δ=8 mm。

圖6 彈臂變形示意

彈臂的最大變形計算公式為:

式中:δmax為彈臂的最大變形;E為材料的彈性模量;h為彈臂的厚度;b為彈臂的寬度;L為彈臂的長度;σP為材料的許用應力;Fmax為最大徑向載荷;J為截面慣性矩。

彈性爪的材料為65Mn硅錳鋼,根據《機械設計手冊》,取E=205 800 MPa,σP=637 MPa。由圖5得,彈臂的厚度h=4 mm,彈臂的長度L=207 mm。

計算得

上述計算的彈臂最大變形量為δmax=22.1 mm,大于設計值δ=8 mm。因此,可變徑球座收縮變形后會彈開到自由狀態,此處變形設計為可靠設計。

2) 可變徑球座回退力計算。

計算可變徑球座變形后從球座滑套回退時所需要的力。首先計算出單個彈臂對球座滑套的徑向工作載荷,然后再乘以彈臂的數量和摩擦因數,便可以得出可變徑球座回退軸向力(也就是復位彈簧的工作彈力)。

根據《機械設計手冊》第三卷第十二篇第十章片彈簧中的表12-10-3計算彈臂的最大工作載荷[10]。根據其變形量,求出單個彈臂的工作載荷。

式中:Fmax為彈臂在最大工作極限時的載荷;W為截面斷面系數;b為彈臂的寬度,由圖5知b=(12.71+14.79)÷2=13.75 mm。

計算得

彈臂對球座滑套內壁的壓力為:

式中:F為彈臂觸頭對球座滑套內壁的壓力。

可變徑球座共有12個彈臂,以上計算的為單個彈臂對球座滑套內壁的壓力,全部彈臂與球座滑套內壁摩擦力計算公式為:

f=12μF

式中:μ為摩擦因數,取μ=0.15。

計算得:

f=12μF=12×0.15×40.84=73.5 N

所以,可變徑球座在球座滑套中被拉出時所需要的力為73.5 N。

3) 彈性套受力分析。

結合圖7對彈性套進行受力分析。彈性套在殼體內由左向右運動,左邊彈爪受到壓縮,對內壁產生1個向外的彈力。彈性套向右移動時要克服上接頭內壁對左側彈爪的摩擦力,以及溝槽對右側彈爪的阻力。

圖7 彈性套動作結構

計算左側彈臂的最大工作極限載荷:

式中:Fmax1為左側彈臂最大工作極限載荷;b1為彈臂寬度,且b1=13.835 mm;h1為彈臂厚度,且h1=4 mm;L1為彈臂長度,且L1=161.5 mm。

計算左側彈臂的最大變形量:

彈性套左側的彈臂實際變形量δ1=8 mm,則計算單個彈臂對上接頭內壁的彈力為:

彈性套左側彈臂共有8瓣,計算左側彈臂摩擦力為:

f1=8μF1=8×0.15×86.5=103.8 N

則,為克服左側彈臂摩擦力所需推力為:

Fl=f1=103.8 N

下面計算右側單個彈臂從溝槽中拉出來所需要的推力Fr。

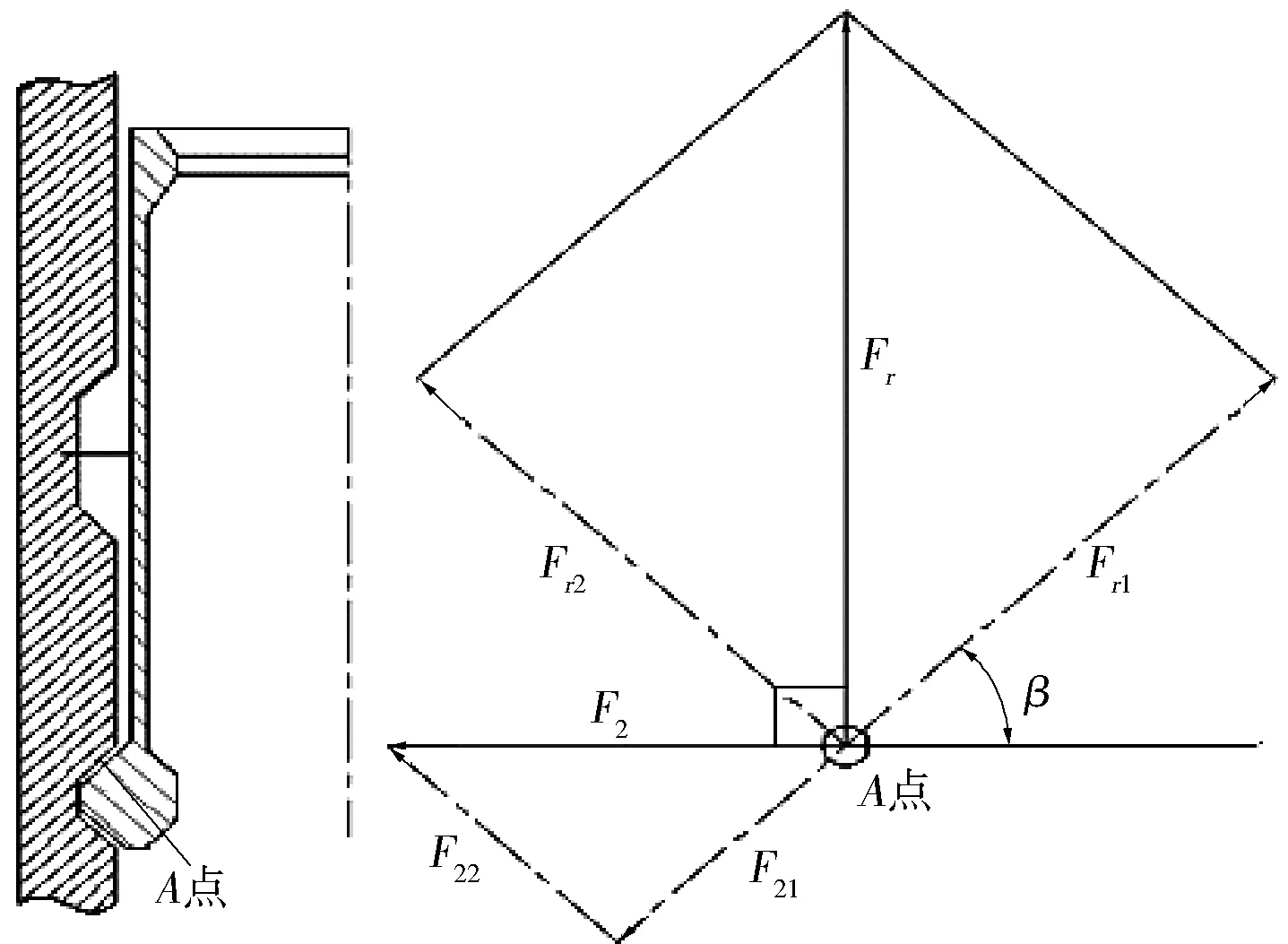

根據右側彈臂向右運動的過程畫出受力分析圖,如圖8所示。

圖8 彈臂運動過程受力分析

右側彈臂移動到上接頭內壁所受的力F2和左側彈臂彈力一致,即F2=F1=86.5 N。

要使彈臂觸頭能夠從溝槽內被拉出,拉力Fr1要克服Fr2和F22對A點產生的摩擦力和F21的合力。列出力的平衡方程:

μ(Fr2+F22)+F21=Fr1

其中:

F21=F2×cosβ

F22=F2×sinβ

Fr2=Fr×cosβ

Fr1=Fr×sinβ

式中:β為溝槽斜面角度,β取45°。

帶入已知量,求得Fr=117 N。

根據以上,計算彈性套從左向右移動所需要的力為:

F3=Fl+8Fr=103.8+8×117=1 039.8 N

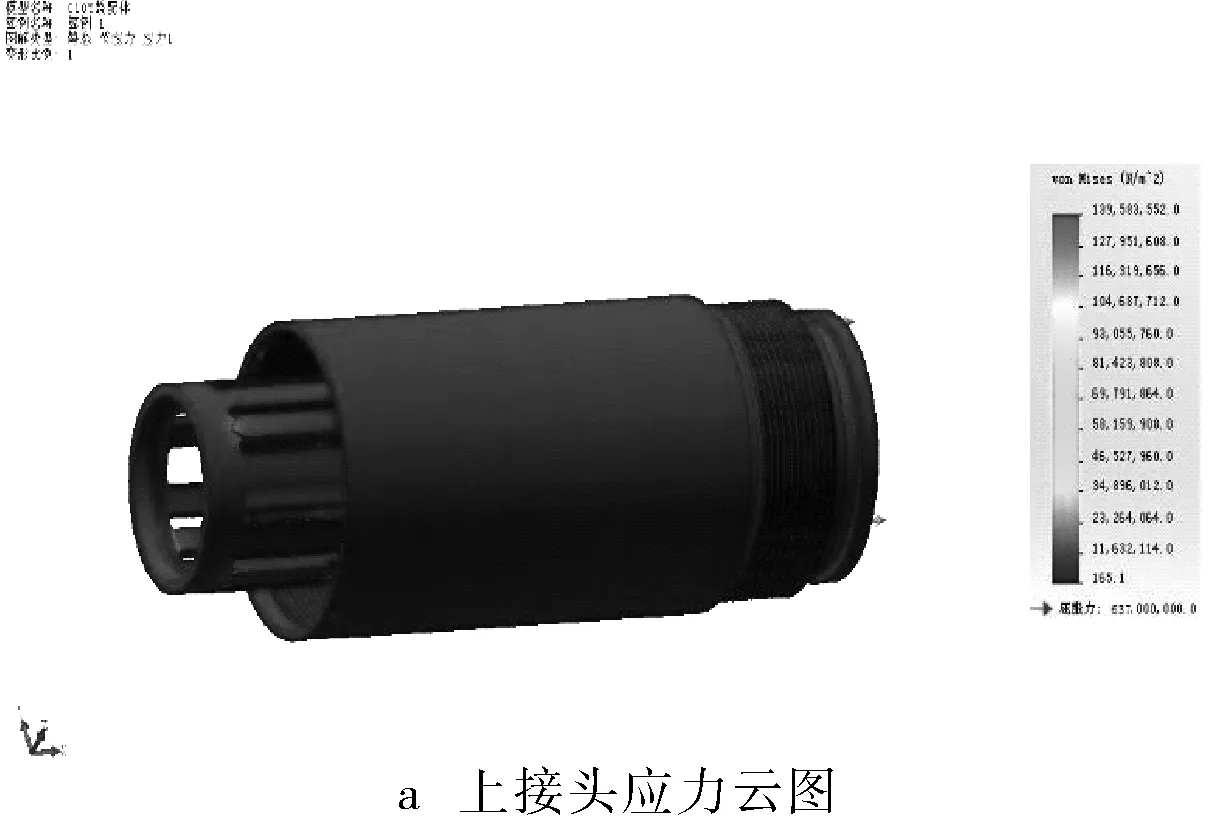

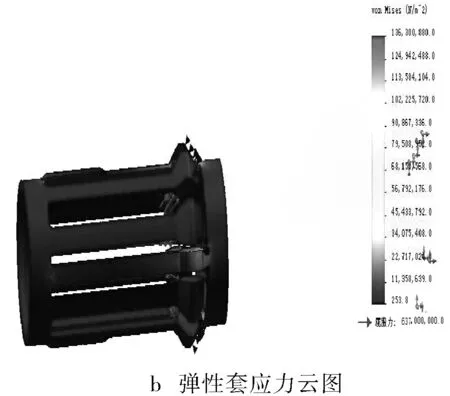

4) 彈性套應力有限元分析。

建立彈性套的有限元模型,分析得到應力云圖,如圖9所示。彈性套從凹槽收縮回原位置時只受到彈性套自身的回復力,不會超出屈服極限。因此,只分析從原位置到凹槽的過程中所受到的最大應力值。由圖9知,上接頭和彈性套的應力均遠小于材料的屈服應力,即,彈性套在這個運動過程中應力是在安全范圍內。

圖9 彈性套的有限元應力云圖

2.2 彈性套移動所需流量計算

由于節流產生壓降的影響因素十分復雜,目前還沒有標準的節流壓降的計算方法。所以,在求解之前,進行如下假設[11]:

1) 模型中壓裂球以及彈性爪在沒有移動時為剛體。當兩邊壓差達到一定值后,壓裂球立即脫離彈性爪,脫離時間極小。

2) 外殼內流量變化可看做準穩態過程,即流量隨時間的變化梯度為一極小值。

3) 壓裂球與彈性爪接觸面之前外殼內流體壓力均相等,接觸面之后外殼內流體壓力均相等。

4) 忽略重力作用。

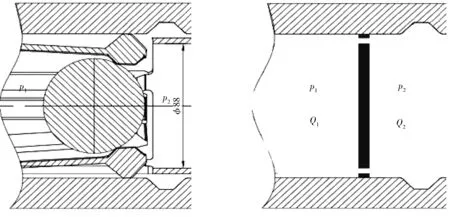

將彈性套結構簡化,建立模型如圖10所示。壓裂球與彈性爪接觸面之前外殼內流體壓力為p1,流量為Q1,接觸面之后外殼內流體壓力為p2,流量為Q2。

圖10 彈性套的模型簡化

根據2.1節計算結果,當推力F3=1 039.8 N時,彈性套可移動。物體所受壓力的等效面積等于物體在垂直壓力面的投影面積。由圖10知,受力面積SP為總面積減去過流面積的差值,即

SP=S-Sg

式中:S為上接頭過流面積,S=8 167.14 mm2;Sg為彈性爪閉合狀態下客觀存在的過流通道等效面積,在三維建模軟件SolidWorks中,通過做截面并對截面屬性進行測量得到Sg=808.24 mm2。

則:

SP=8 167.14-808.24=7 358.9 mm2

將推力F3換算成壓差Δp為:

根據連續性方程可知:

Q1=Q2=vgSg

式中:vg為過流速率。

根據節流壓降公式:

式中:α為阻力系數,將孔口簡化為圓柱形孔口,取α=0.5;ρ為液體密度,以水的密度計算則ρ=1×103kg/m3。

由以上兩式,可得:

2.3 開啟滑套所需流量計算

滑套開啟時,液體推動球,球在液體作用下推動彈性套,彈性套再推動內滑套,完成開啟動作。為了防止內滑套在其他施工過程中因節流壓差推動誤開啟,在內滑套上安裝了剪切銷釘。因此,滑套開啟時,彈性套要克服2個力作用,分別是2.1節中的彈性套自身移動的力和內滑套上剪釘剪切力。

根據壓裂施工最大排量360 m3/h計算并選取剪釘,最終確定剪切力為F4=259 N。滑套開啟時,彈性套受力為:

F5=F3+F4=1 039.8+259=1 298.8 N

計算節流壓差為:

計算滑套打開所需排量:

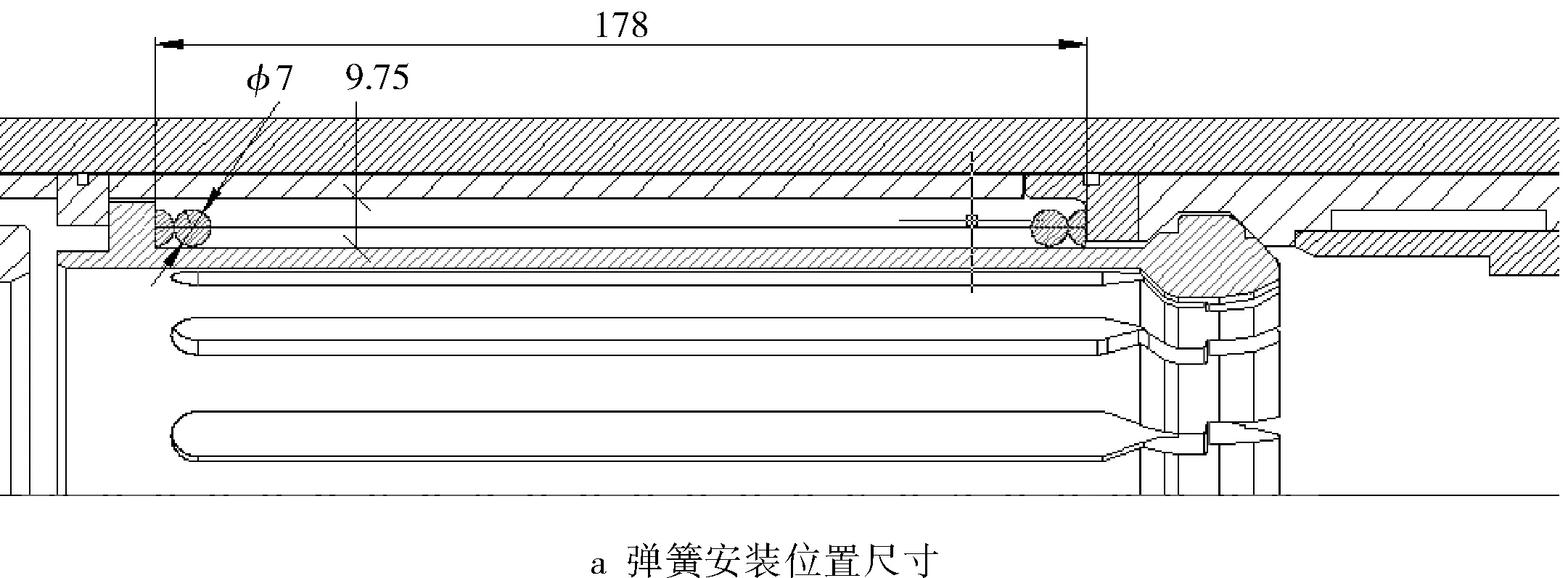

2.4 彈簧力計算

在可變徑球座位置設計復位彈簧。彈簧作用是將可變徑球座從球座滑套中拉出,其克服第2.1節中計算出的力f=73.5 N。

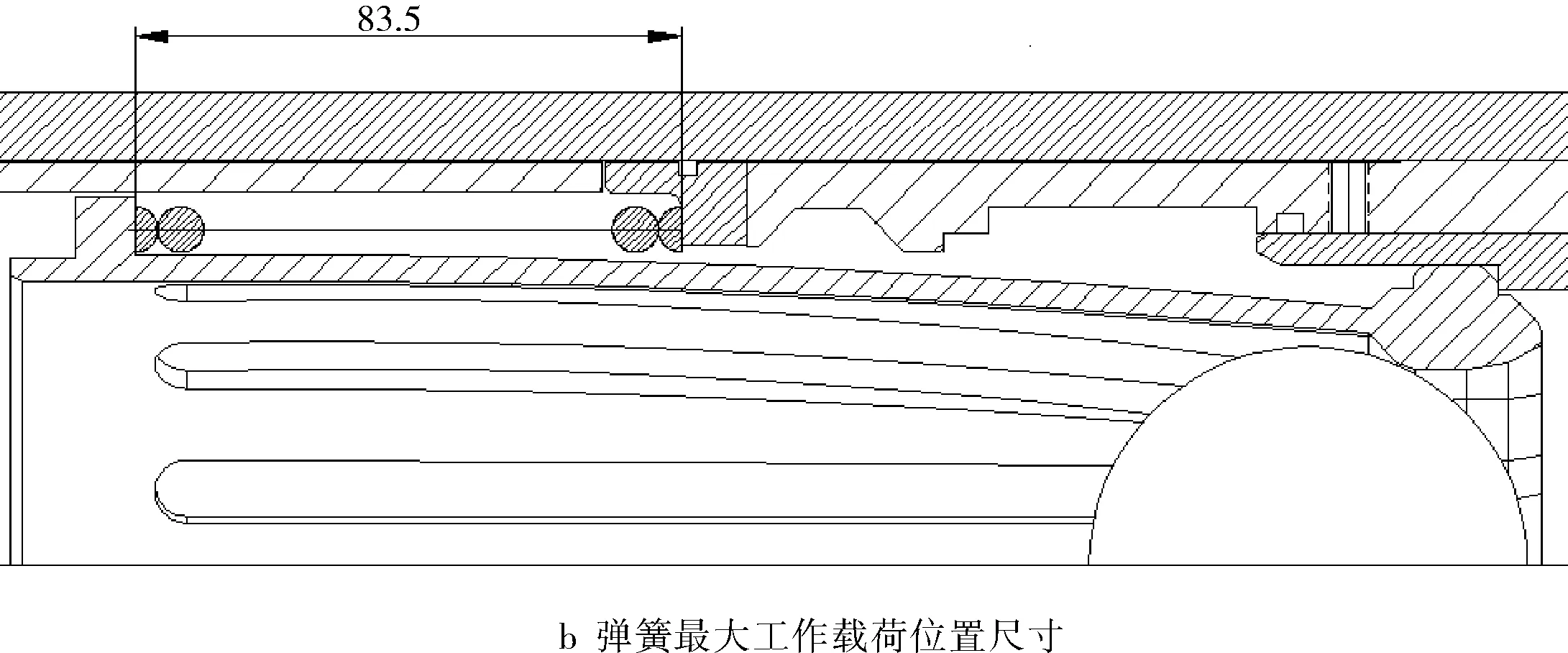

參照圖11a,彈簧的安裝高度為178 mm,彈簧絲直徑為?7 mm,彈簧的中徑取值?105 mm。參照圖11b,壓裂球推動球座滑套到極限位置后,最大工作載荷時彈簧的高度為83.5 mm。參照圖11c,壓縮彈簧推動可變徑球座從極限位置到最小工作載荷位置,此時彈簧的高度為132.5 mm。

圖11 彈簧受力分析

根據以上計算并確定彈簧的基本參數如下[10]:

彈簧的旋向 右旋

彈簧的材料 65 Mn

彈簧的自由高度 185 mm

彈簧的鋼絲直徑 7 mm

彈簧的中徑 105 mm

有效圈數 5.5圈

彈簧的結構 兩端壓緊磨平,支撐圈數1圈

彈簧的熱處理硬度 HRC43~48

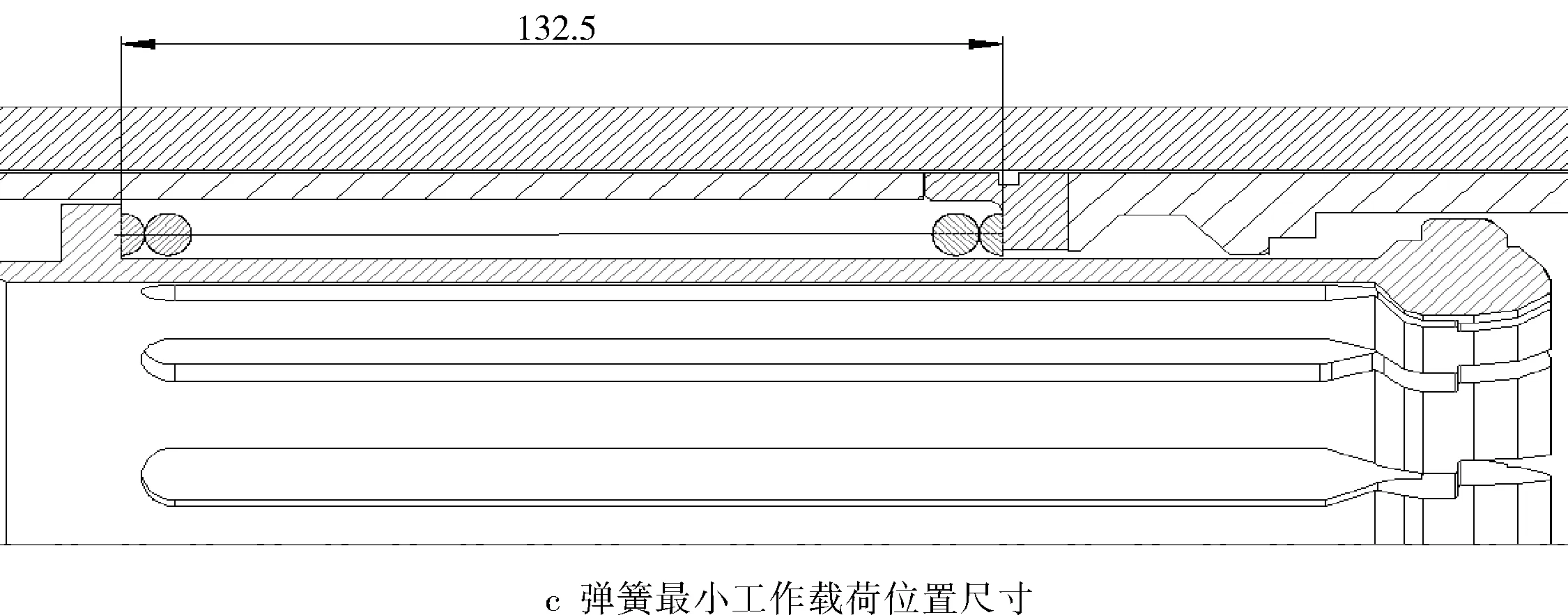

彈簧的有限元應力分析結果如圖12所示。

圖12 彈簧的應力云圖

復位彈簧最大應力值出現在靠近上端第3圈附近,且未超過其屈服強度,強度滿足要求。

3 室內試驗

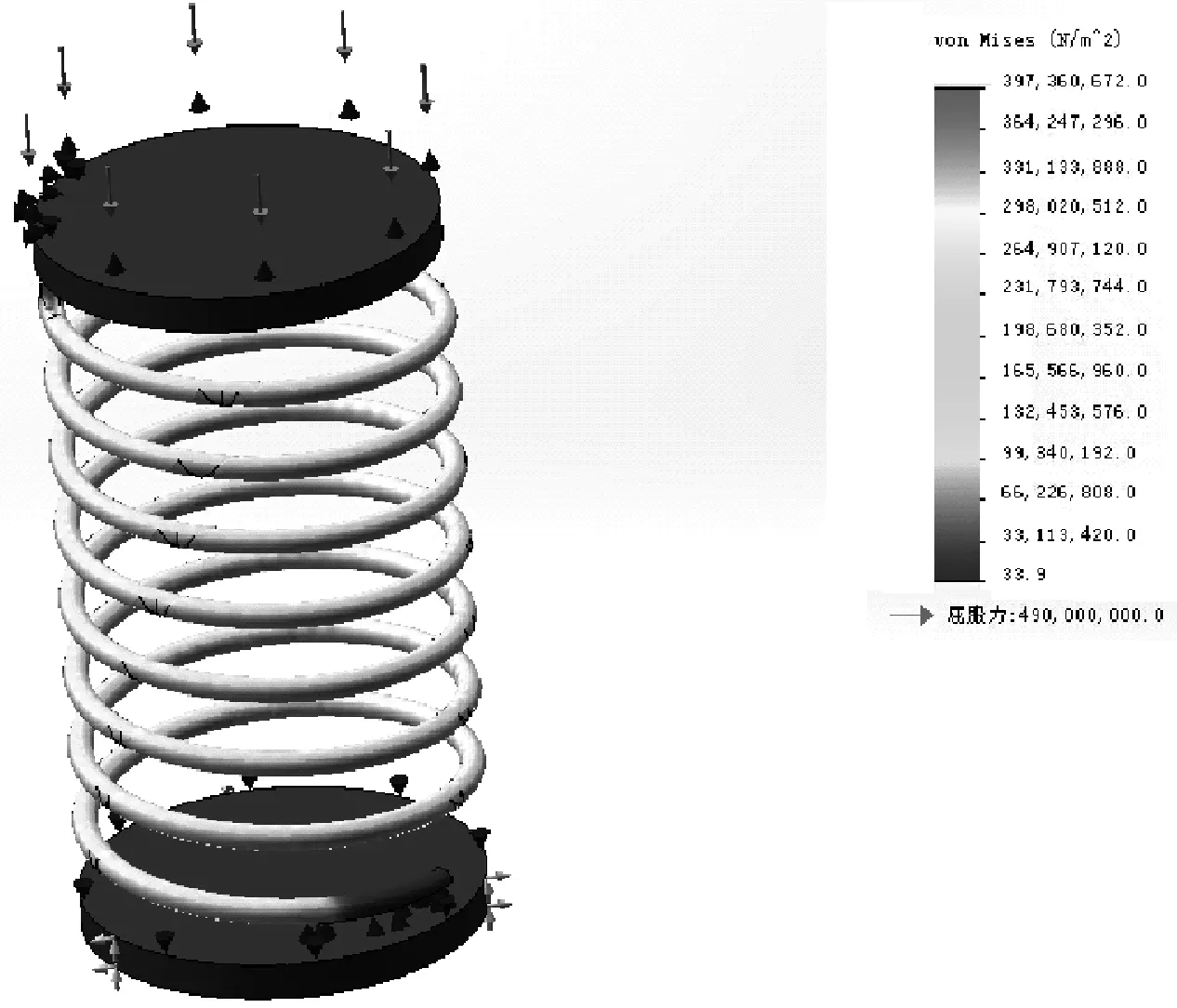

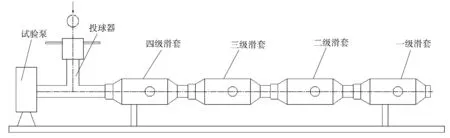

3.1 機械驅動過球試驗

機械驅動過球試驗裝置如圖13所示。通過機械驅動過球試驗,驗證分段壓裂滑套的動作完整性。試驗步驟為:

1) 依次把4個滑套連接在一起,安放在上扣機中,并用上扣機夾緊。

2) 用連桿將4只球連接起來,然后與上扣機的推拉機構連接。

3) 用推拉機構將壓裂球推送進滑套內,觀察4個滑套是否按順序依次開啟。

按既定方案連接好滑套,把壓裂球用剛性連桿串接,然后與拉力傳感器連接,再與上扣機的推拉機構連接,測得打開滑套的力為1 050 N,4個滑套全部開啟。

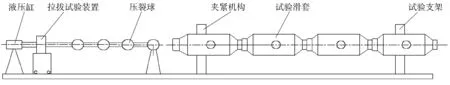

3.2 壓裂液開啟滑套試驗

壓裂液開啟滑套試驗裝置如圖14所示。試驗步驟為:

圖13 機械驅動過球試驗裝置

1) 依次把4個滑套連接在一起,通過變扣與壓裂泵連接。

2) 開泵,從排量1 m3/min開始觀察,直到看見滑套本體出口開始出液為止,記錄此時泵的排量和壓力。

3) 一旦觀察到一級滑套開啟并開始出液,停泵,卸開工具與泵連接位置。然后,把第2個壓裂球投入管串中(如果有投球口,可直接從投球口中投入壓裂球),再接上泵。開泵,以不低于上一步打開滑套的排量進行試驗,直到看到二級滑套的出口有液體排出,停泵。

4) 繼續投球,依次重復作業,直到所有滑套開啟并有液體排出,試驗即可結束,功能試驗完成。

圖14 壓裂液開啟滑套試驗裝置

按既定方案連接好滑套,并將滑套與泵連接。所用壓裂液參數為:清潔壓裂液,黏度110 mPa·s,壓裂砂粒徑為30~50目[12]。試驗結果表明,滑套全部開啟時排量為80 m3/h。

4 結論

1) 分段壓裂滑套沒有級差縮徑,整個壓裂管柱使用同一種尺寸的壓裂球來打開滑套,理論上分段數量不受限制。

2) 通過理論計算和有限元分析,滑套關鍵零部件滿足強度要求。

3) 室內試驗驗證了滑套開啟性能。通過混砂壓裂液驅動開啟滑套試驗,滑套需要的最小開啟排量為80 m3/h,該數值與理論計算值相吻合。

4) 該裝置及其配套工藝管柱為無限級分段壓裂提供了一項新技術,可廣泛應用于海上低滲和陸上非常規油氣藏壓裂增產作業。