海洋平臺修井機油氣混合雙動力改造技術及分析

何寶林,陳小偉,類淑菊

(中海油安全技術服務有限公司,天津 300457)

柴油作為傳統能源,能量密度高,能夠為機械提供較強動力,因此已成為采礦工程機械主要動力來源。但是,柴油機的燃燒效率較低,為35%~40%,造成能源浪費。同時,有害物質排放較多,造成較嚴重的環境污染[1-2]。隨著國家雙碳戰略強力推進,國家對采礦工程機械的排放要求也越來越嚴格。隨著技術的發展新能源動力必將成為未來工程行業的發展趨勢[3-6]。

海洋石油天然氣開采行業深知能源的重要性,對國家節能減排任務擔負更大的責任。但是,目前海洋石油天然氣開采所用的相當一部分動力設備仍是污染較大的柴油能源,該情況與節能減排的趨勢形成鮮明的對比,呈現較大矛盾。早期服役的海洋石油平臺修井機大多數是柴油發動機驅動為主,隨著設備的更新換代,雖有部分柴油發動機更換為電驅動發動機,但數量相對較少。目前,尚有相當多數量的單純柴油發動機驅動修井機在進行鉆修井作業,這部分發動機對海洋石油開采行業節能減排造成較大阻礙[7]。以柴油發動機驅動的海洋石油平臺修井機數量較多,批量更換會對企業造成較大的經濟負擔,短期內不能夠實現。為此,提出在原有柴油發動機基礎上進行天然氣雙燃料系統的升級改造,以滿足節能減排要求[8-13]。

1 雙燃料發動機改造原理

雙燃料系統指發動機在雙燃料或純柴油模式下均可工作的動力系統。可以實現發動機在雙燃料和純柴油模式下靈活切換,系統控制箱根據發動機工況來控制雙燃料模式是否介入。當發動機啟動時,依靠柴油起動發動機。當發動機轉速升高,渦輪增壓器介入時,增壓器前方壓力低于大氣壓,雙燃料系統各傳感器檢測發動機各參數,達到工作條件時,雙燃料混合器內的天然氣被吸入增壓器,從而進入氣缸參與燃燒,替代一部分柴油。

雙燃料改造同時適用機械泵式柴油機和電控式柴油機,控制箱不會控制發動機的噴油系統和電控系統,也不對發動機原有的調速進行干預,雙燃料改造不對發動機本身做改動。

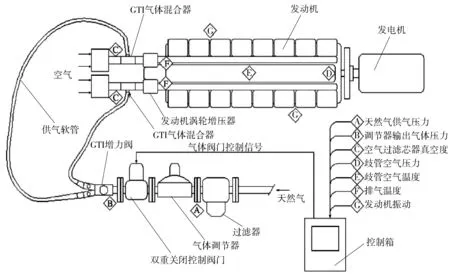

雙燃料系統會將天然氣壓力做調壓處理,保持零壓,并且混合的比例做嚴格限制,不超過3%,低于天然氣自燃爆炸濃度,保證不會讓柴油機“飛車”和無法熄火,屬于完全被動式工作。柴油的噴入依然是由發動機的調速器來控制,所以發動機的輸出特性并不受影響,發動機不工作時,天然氣不會被吸入發動機。當氣源短缺時,可以將系統控制箱上的開關按鈕關閉,即關閉雙燃料系統,讓發動機只在柴油模式下工作。工作原理如圖1所示。

圖1 雙燃料系統改造原理示意

2 雙燃料發動機系統改造技術分析

2.1 燃料供給系統改造方案

改造中并未對柴油機本體做任何更改,只是在空濾和增壓器之間加裝了天然氣混合器。改造重點是根據發動機實際工況,控制燃氣比例。柴油發動機工作中,工況分為8種形式:啟動、停車、怠速、低負荷、高負荷、超負荷和正常航行,不同工況相應的燃油及燃氣占比不同。雙燃料發動機需要在改裝過程中采用多點噴射技術及缸外直接噴氣方式,噴氣量與噴射時間由發動機自控系統根據不同運行工況進行適應性調整。針對不同工況,中央自動控制系統可以對柴油和天然氣的供給量進行控制。天然氣控制流程:

1) 液化天然氣先經過氣體加熱器及高壓汽化器轉變成氣體,汽化后的氣體被送到儲備氣體的緩沖罐。采用濾清器過濾天然氣中存在的細微雜質,確保系統不會產生不安全問題。

2) 利用穩壓器控制進入發動機的進氣壓力。

3) 使用低壓電磁閥控制燃料供給的切斷或恢復。

4) 使用電控調壓器控制天然氣的噴射量。

5) 通過混合器和電子節氣門控制雙燃料發動機的轉速與功率。

2.2 電控系統改造方案

在雙燃料設備安裝好之后,首先關閉雙燃料模式,利用安裝的各個傳感器來測量在純柴油模式下發動機各個參數,包括天然氣供氣壓力、發動機進氣溫度、發動機進氣壓力、發動機排氣溫度、進氣溫度、進氣節流、發動機振動參數等。然后根據純柴油模式下的發動機參數,設置控制箱中雙燃料模式的控制參數,這些參數的設置和曲線范圍是根據不同發動機狀態來設定的,設置的原則是不能超出純柴油模式的參數范圍,所以雙燃料設備的安全性比較高,任何參數的工作數值都控制在一定范圍內。

當發動機在雙燃料模式下工作時,天然氣經過調壓閥調壓,壓力達到6.894~34.70 kPa(1~5 psi),這時控制柜發出指令給關斷閥,關斷閥打開,天然氣就吸入氣缸中,天然氣的流量是由功率閥來控制的,根據發動機工況的不同,功率閥需要調整不同的開度,實現調整燃氣吸入量的目的。

當發動機負載發生變化時,增壓器的轉速發生變化,此時天然氣的流量會相應的發生變化,通過流量計可以看到這個數值,同時各個傳感器實時感知各自的數值,所有傳感器的輸出值都會與設定的范圍來對比,一旦出現超出設定曲線范圍的工況,控制箱會向關斷閥發出指令,根據參數超出的范圍來停止天然氣的吸入,將發動機切換到柴油模式,這個過程無需人工參與,做到了全自動化。如果參數超出了控制范圍,根據延遲時間的長短,在檢測到發動機參數正常時,雙燃料模式會自動開啟,也可通過手動設置來實現雙燃料模式的開啟。

2.3 雙燃料系統改造技術特點

雙燃料改造技術主要是通過減少柴油的消耗來降低運行成本,主要特點是針對重載柴油發動機設計,適合“持續運轉”或“主供功率”工作方式,發動機本體不做任何改動,只在發動機的外圍加1套設備即可實現。由于不對發動機本體做改動,改造后保持原發動機輸出功率不變,改造成本低,改造時間短,對于中/小型發動機,2 d可完成雙燃料系統改造,停機時間少。

在燃氣供應時,采用零壓供氣,而不是正壓強制注氣,因此不會產生燃氣泄露。系統只控制燃氣而不控制柴油,不會發生柴油噴入過多或過少而導致的發動機過熱和功率下降等事故。另外,具有較強的控制系統,可適應不穩定的燃氣供應,可根據工況自動在柴油模式/雙燃料模式之間自行切換。

3 雙燃料系統性能分析

3.1 運行情況分析

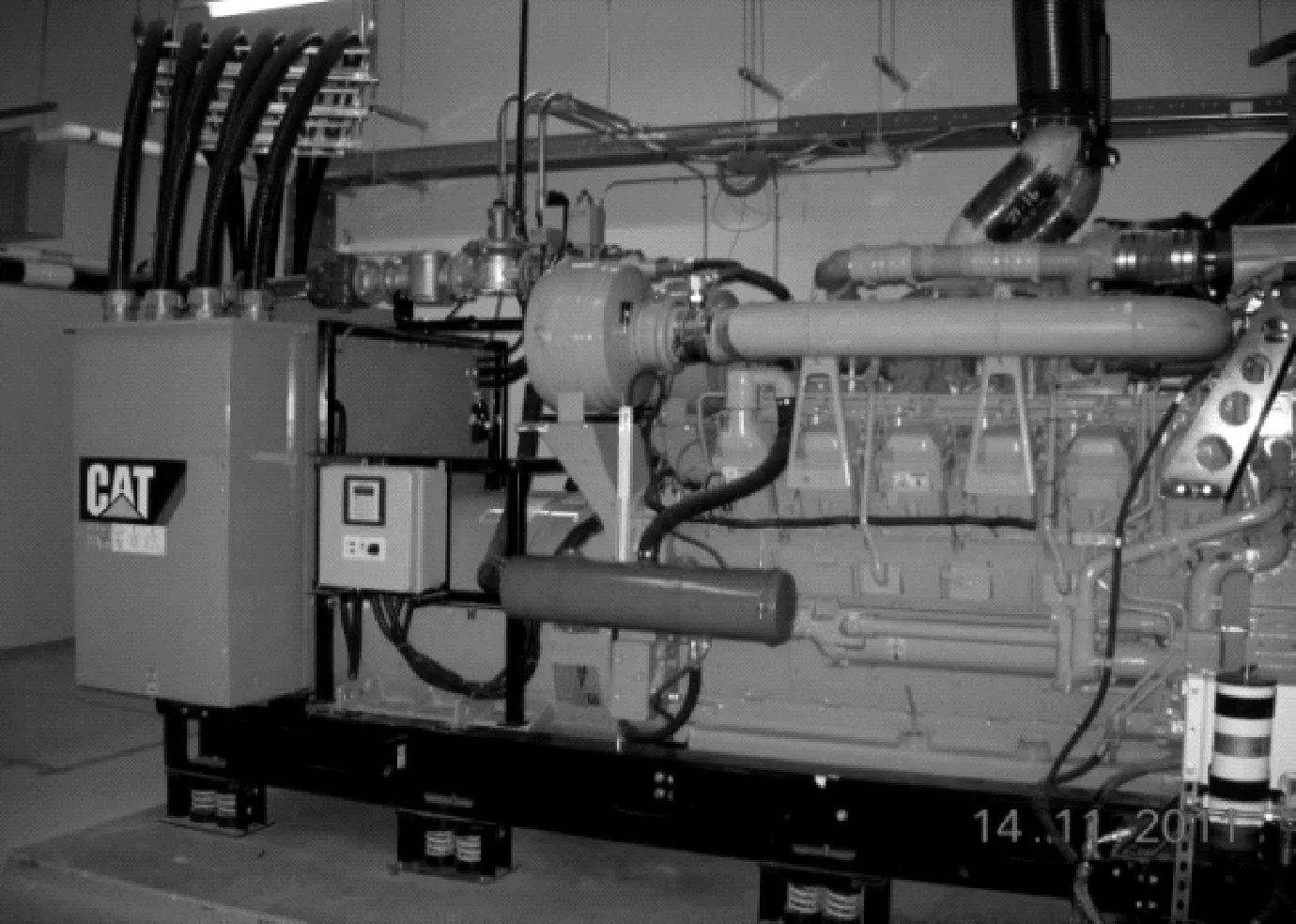

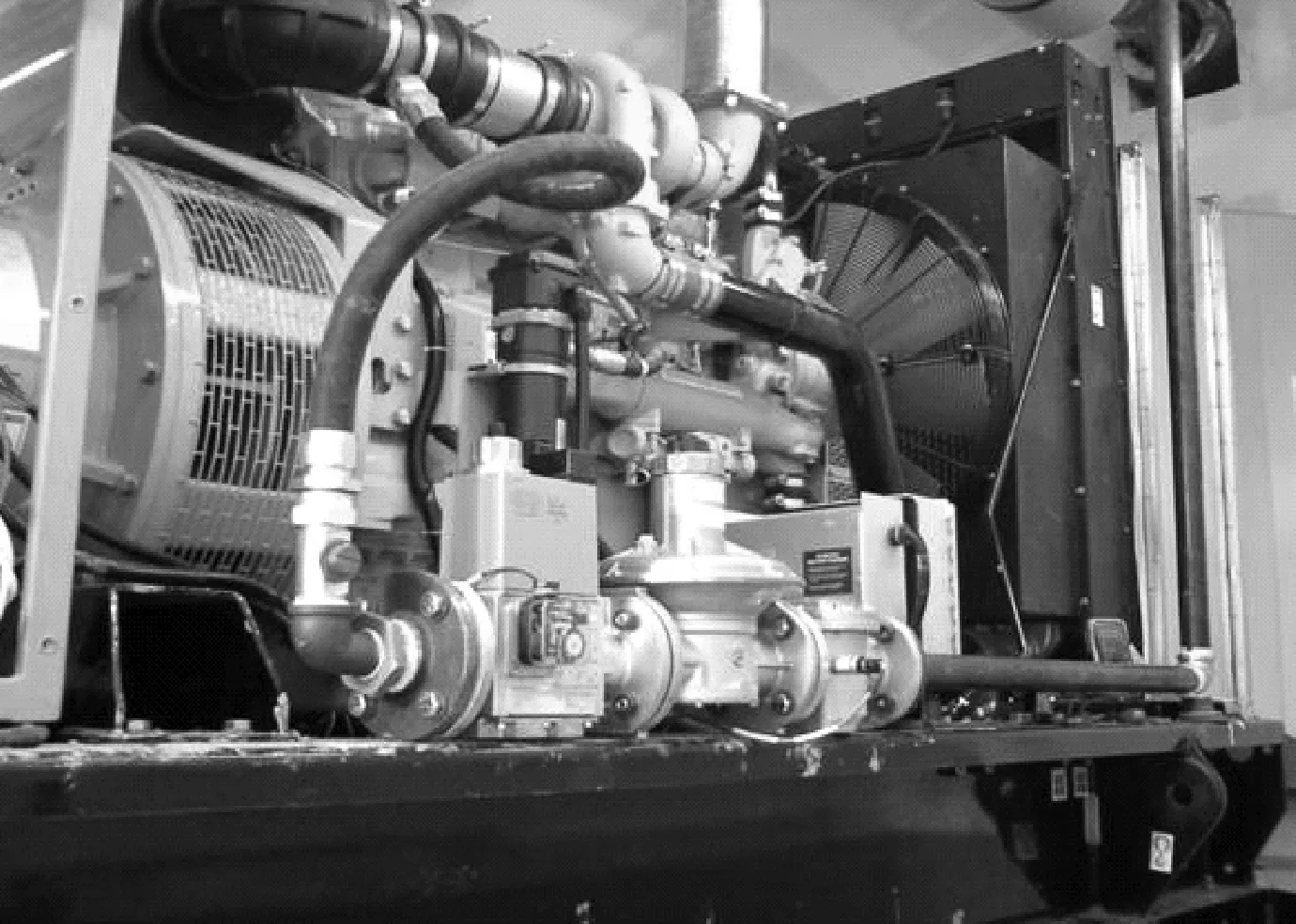

由于系統改造并未對柴油機本體做任何更改,只是在空濾和增壓器之間加裝了天然氣混合器,這就如同發動機在含有微量天然氣的地下煤礦環境工作相似,雖然有微量的天然氣氣體進入氣缸,但是相關煤礦應用的發動機出現故障,維修還是針對發動機進行。所以,改造系統,不會對發動機維修保養產生任何影響。在新疆塔里木油田改造多臺發動機(如圖2~3),運行情況良好,發動機沒有因雙燃料系統出現過問題。雙燃料系統常見故障主要是傳感器、膜片等部件故障。在統計分析中得到,部件損壞主要原因為陸地油田裝備流動性比較大,在搬運過程中易對設備造成損壞。

圖2 卡特發動機現場改造圖

圖3 發動機改造部分設備安裝圖

3.2 雙燃料發動機污染物排放分析

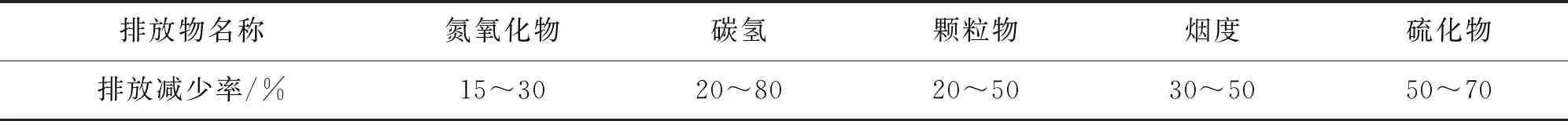

經過雙燃料改造后,由于天然氣為潔凈能源,發動機排放有害物質減少。根據不同的發動機型號、發動機狀態以及天然氣的品質,天然氣燃燒率也有所不同。對部分改造后的雙燃料發動機進行統計,改造后的各物質排量減少情況如表1。

表1 柴油機雙燃料系統改造后排放參數

由表1知,NOx氮氧化物減少15%~30%,HC碳氫減少20%~80%;PM顆粒物減少20%~50%;OPACITY煙度減少30%~50%;Sox硫化物減少50%~70%。因此,改造后的發動機污染物排放量減少顯著,其中硫化物減少量大于50%。

3.3 經濟效益分析

雙燃料改造技術主要是通過減少柴油的消耗來降低運行成本,雙燃料發動機在考核經濟效益時,不以高替代率作為主要原則,即用氣越多越好。正確的算法是省下的柴油是用多少燃氣替代的,即雙燃料系統消耗的燃氣和柴油與單燃料柴油相比,在完成相同工作任務下的總消耗的差值。

雙燃料發動機在控制系統設計和優化調整時盡量使用最少的燃氣替代最多的柴油,而替代率可以適當降低,達到1個最佳值。在優化參數時引入了1個氣油當量的概念:使用多少立方的燃氣和因此減少了多少升柴油的比值稱之為氣油當量。各種試驗證明雙燃料發動機的控制系統參數調整,氣油當量控制在1.1~1.2。在不同負載狀況下,調整參數的原則是:首先考慮氣油當量是否合適,之后再考慮替代率的大小,在氣油當量和替代率之間找到了1個平衡點。在這個點附近效益可以實現最大化。

改造后的雙燃料發動機如果在海上平臺使用,可直接利用開采得到的多余天然氣進行替代,經濟性得到較大的提高。

4 結語

對既有的海洋修井機的柴油發動機實施油氣混合雙燃料系統技術改造,重點研究了雙動力發動機改造、電控系統改造、燃料加注系統等。分析了技術改造后的雙燃料發動機的性能,其環保性能和經濟性有顯著提升。通過該方法可實現海上石油鉆采行業節能減排的目標,同時可為雙燃料發動機的改造提供參考。

另外,通過對雙燃料系統改造分析可看出,海洋修井機的柴油機的雙燃料系統改造還存在一定的局限性。結合現場實際情況,提出如下改造建議。

1) 考慮到鉆修井作業的連續工況要求,雙燃料系統改造首先應針對小型的柴油發動機驅動的機械式海洋修井機,重點考慮能夠便捷供氣的氣田平臺,暫不涉及大型修井機和模塊鉆機。

2) 雙燃料系統改造,可結合老舊修井機延壽或者升級改造配合實施,除考慮節能減排的主要目的之外,要考慮作業成本,最終實現綜合效益最大化。