液壓支架電液控制閥的壓力損失特性研究

張 賽,譚 震,張德生,加保瑞,朱信龍,杜尚宇

1天地科技股份有限公司 北京 100013

2陜煤集團神木檸條塔礦業(yè)有限公司 陜西榆林 719000

液 壓支架是采煤工作面重要支護設備,移架速度作為其重要性能指標,是能否實現(xiàn)即時支護和高產高效采煤的關鍵[1-2]。以平均厚度為 2 m,長度為 400 m 的工作面為例,要達到年產 1 000 萬 t 的目標,須滿足采煤機速度為 15 m/min、支架跟機速度為 10 架/min 的要求[3]。而液壓支架供液系統(tǒng)中數(shù)量繁多的閥件以及較長的供液管路會帶來系統(tǒng)壓力損失大和動態(tài)響應慢的問題,造成支架動作緩慢,甚至發(fā)生丟架現(xiàn)象,嚴重制約了綜采工作面“三機”協(xié)同推進速度。

電液控制閥作為支架供液系統(tǒng)中最常使用的閥件,其流量-壓差特性對整個供液系統(tǒng)的影響較大[4]。國內有學者對電液控制閥做過相關研究,苗壘等人利用 CFD 模擬了電液控制閥的徑向不平衡力和流量壓差特性,通過試驗驗證了仿真的正確性[5]。韓偉采用流體動力學軟件計算了大流量換向閥的額定流量,基于速度矢量變化分析了閥的流道合理性[6]。

筆者對液壓支架供液系統(tǒng)中某常用電液先導控制閥的壓力損失進行了分析,通過試驗測得了不同流量下的壓力損失,進而通過擬合曲線得到了電液控制閥的全流量-壓差特性,修正了理論公式,為液壓支架在不同供液能力情況下的移架速度計算和仿真提供了較可靠的依據。

1 電液控制閥工作原理

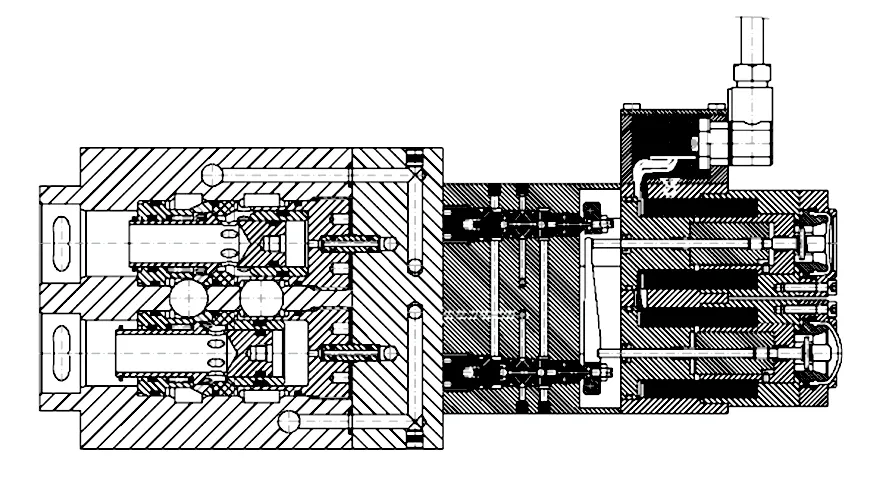

筆者研究的電液控制閥由電磁先導閥和主控閥組成,通過節(jié)流孔道將主閥和先導閥兩部分聯(lián)系起來。電磁先導閥將電控系統(tǒng)的電信號轉化為液壓信號,驅動主控單元中相應閥芯,實現(xiàn)對執(zhí)行元件的精確控制。電液控制閥主控閥結構如圖 1 所示,閥體采用片式結構。主閥芯結構如圖 2 所示。

圖1 電液控制閥結構示意Fig. 1 Structural sketch of electro-hydraulic control valve

圖2 主閥芯結構Fig. 2 Structure of main spool

當先導閥關閉時,工作介質進入上腔遇到阻礙無法流動,主閥芯在彈簧預緊力作用下關閉,且工作壓力越大,密封越緊。當先導閥打開時,高壓液經過主閥和先導閥入口后形成主壓力ps和控制壓力pc,控制壓力推動主閥閥芯移動,主壓力通過閥口開口形成孔前壓力p0,然后通過滑閥上的小孔形成工作壓力pA。

主閥由于固定節(jié)流孔、閥口開口以及狹窄流道造成液阻。所謂的節(jié)流孔是指細長的小孔,穩(wěn)態(tài)工況下流道產生壓降,在動態(tài)工況下則起到阻尼孔的作用。R1、R2、R3分別為節(jié)流口、閥口開口和小孔的液阻,主閥總液阻R是三者串聯(lián)起來。串聯(lián)液阻的基本特性為

串聯(lián)時的壓力分配特性和各液阻值有關,液阻越大,相應環(huán)節(jié)的壓降也越大。而直徑和長度是節(jié)流孔的基本參數(shù),當長徑比在 0.5~ 4.0 之間時,稱為短孔,當長徑比大于 4.0 時,稱為細長孔[7]。

常規(guī)計算中,短孔的壓差流量計算公式和薄壁小孔類似,

式中:qS為短孔流量;Cd為流量系數(shù),雷諾數(shù)較大時,基本穩(wěn)定在 0.8 附近;A0為短孔截面積;ΔpS為孔口壓差;ρ為液體密度。

對于細長孔,其壓差流量的計算類似液體流經圓管,

式中:qL為細長孔流量;d為細長孔直徑;μ為液體黏度;l為細長孔長度;ΔpL為孔口壓差。

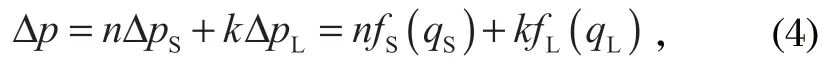

對于存在固定節(jié)流孔、閥口開口以及狹窄流道等多種孔道的電液控制閥,根據式 (1),整閥壓力損失Δp可等效表示為多個長、短孔的壓力損失之和,

式中:n為短孔數(shù);k為細長孔數(shù)。

由于電液控制閥的壓差流量特性主要取決于各大小流道的壓差流量特性,其壓差-流量公式可等效歸納為

式中:q為電液控制閥流量;Kv為等效流量系數(shù),由閥體中流道的數(shù)量、形狀、尺寸和液體性質決定的系數(shù);m為由流道長度和直徑決定的指數(shù)。

2 流量-壓差特性試驗研究

2.1 試驗系統(tǒng)介紹

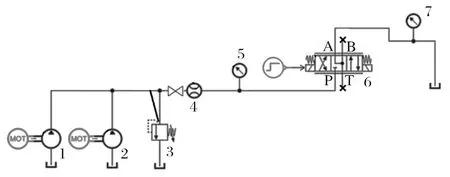

為探明電液控制閥的壓力損失特征,根據電液控制閥的工作原理,構建了流量-壓差特性試驗平臺,如圖 3 所示。試驗平臺由泵站、流量計、壓力傳感器及被試閥件等組成。該試驗臺在泵的出口設置溢流閥,泵的出口與電磁閥 P 口相連,液體經過閥體流道從閥的 A 口回油箱,在閥的 P 口、A 口各接有壓力傳感器,通過 2 個壓力傳感器的差值獲得壓差 Δp。

圖3 流量-壓差試驗臺原理Fig. 3 Principle of test bench for flow and differential pressure

為了滿足電磁控制閥的實際工況,試驗使用 2%(質量比) 濃度的乳化液作為介質,由于要盡量測得最大范圍的壓差值,而單臺泵難以實現(xiàn)大流量工作條件,通過大小流量泵組合搭配可測試 800 L/min 大流量工況下的流量-壓差特性。通過高頻率數(shù)據采集系統(tǒng)可獲取不同流量下 P-A 口的壓力數(shù)據,從而得到電磁閥的流量-壓差特性曲線。為了確保試驗數(shù)據的準確性,試驗前需要對 2 個壓力傳感器進行校準。

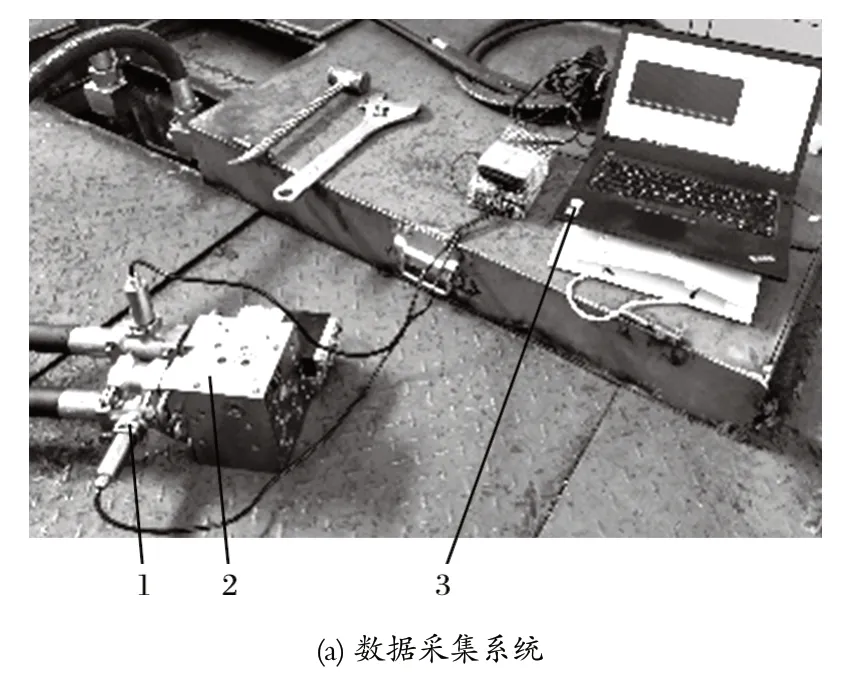

按照試驗方案正確連接試驗管路,如圖 4 所示,設備連接完成后啟動泵站。為得到高置信度數(shù)據,試驗過程中將閥在 100~ 600 L/min 流量范圍內分為 10種工況,通過流量控制柜開閉各泵并調節(jié)輔助泵以控制流量大小,待流量表讀數(shù)穩(wěn)定后,記錄壓力傳感器數(shù)值。每種工況多次測量數(shù)據并取平均值。

圖4 試驗系統(tǒng)Fig. 4 Test system

2.2 試驗結果分析

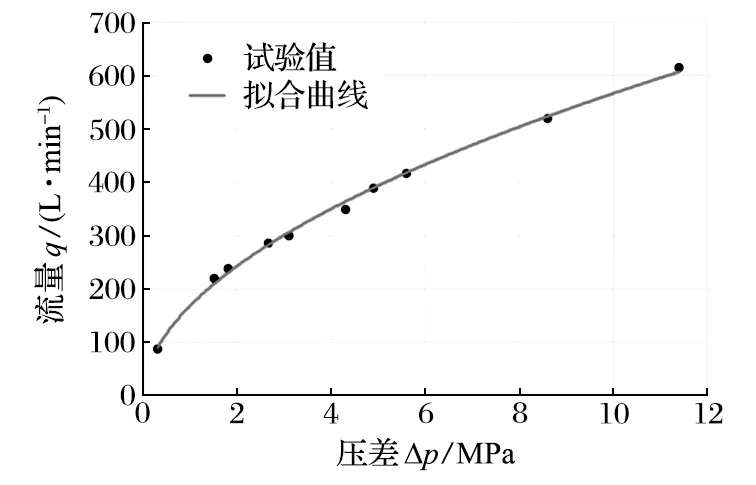

根據試驗數(shù)據,可得到如圖 5 所示的 500 L 電液控制閥流量-壓差特性曲線。隨著電液控制閥通過流量的增大,閥 P-A 口的壓差也隨之增大,并且隨著流量的不斷增大,壓差上升的速度逐漸變小。

圖5 500 L 電液控制閥流量-壓差特性曲線Fig. 5 Characteristic curve of flow and differential pressure of 500 L electro-hydraulic control valve

試驗結果表明,當泵站供液流量為 600 L/min時,主閥壓力損失約為 11.5 MPa,壓力損失非常明顯。而在電磁閥公稱流量條件下,測得閥口壓力損失大于 8 MPa,大于 GB 25974.3—2010 規(guī)定的公稱流量大于 250 L/min 的閥,進回液壓力損失應不大于 7 MPa 的限制條件[8]。此時壓力損失變得不可忽略,在對液壓支架供液系統(tǒng)性能分析時,需仔細考慮這部分壓力損失。

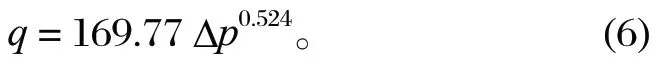

根據試驗測得的 10 組壓力-流量數(shù)值進行數(shù)據擬合,發(fā)現(xiàn)流量-壓差符合

從擬合公式可知,該受測電液控制閥的等效流量系數(shù)Kv=169.77,指數(shù)m=0.524,流量壓差曲線擬合殘差為 0.997 6。通過該壓差-流量特性擬合曲線,可獲得全流量下閥口壓差特征,較好預測任一流量下的壓差。

3 結論

(1) 針對某電液控制閥的壓力損失進行了理論分析,并通過試驗研究實測了多工況下的壓差,得到了電液控制閥全流量-壓差特性曲線,確定了理論公式中等效流量系數(shù)。

(2) 根據試驗數(shù)據擬合的全流量-壓差曲線與試驗結果具有較好的一致性,通過該公式可以預測任一流量下的壓差,使理論計算結果更接近工程實際。

(3) 液壓支架電液控制閥實測的壓力損失與流量正相關,尤其大流量供液時,壓力損失非常明顯,而在 500 L/min 公稱流量下,此主閥的壓力損失大于 8 MPa,較大的壓力損失會削弱液壓支架的移架性能,壓力損失不可忽略。