淺談預測性維護技術在選礦廠的應用

朱黎陽,王國文

金川集團股份有限公司選礦廠 甘肅金昌 737100

隨 著工業數字化的發展,智能制造 2025 的提出,以及“機械化換人、自動化減人”的推廣,選礦廠對設備精細化管理要求和管理水平也逐步提高[1]。近年來,選礦廠各生產系統自動化、信息化水平已顯著提高,基本實現無人值守。由于生產模式發生轉變,維護與檢修人員減少,但為了保障安全生產和設備的正常運轉,仍需進行必不可少的點檢工作。尤其是系統中的單臺設備,如帶式輸送機、棒磨機及渣漿泵等設備在運行時必須保證長周期良好運行,發生設備故障將會造成非計劃停車,影響系統正常生產。設備故障不僅會增加運營成本,還造成計劃外的停機,影響生產和安全。

1 選礦行業設備維護現狀

選礦廠大型設備較多,屬于設備資產密集型企業,生產連續性強。現場球磨機、破碎機、帶式輸送機、渣漿泵等關鍵旋轉設備的良好運行是保障連續生產的基石。目前,選礦廠主要設備運行維護管理采用點巡檢結合修復性維護、定期拆解維修、事后搶修等模式。設備運行狀態監測手段有限,點巡檢效果受工作人員經驗、敬業程度、經驗判斷等因素限制,制約了設備能力發揮和管理水平的提升。設備早期故障無法及時發現及有效診斷,增加了非計劃停車時間。

依靠人工和經驗的運行維護策略,因缺乏數據統計支撐,不能正確評估和優化當前的運行維護模式,也不能準確預測設備狀態,不適應當前數字化、智能化轉型中企業精細化管理的要求。

2 預測性維護技術

工業設備的維護維修分為事后維護、預防性維護以及預測性維護[2]。事后維護是修復性維護,預測性維護和預防性維護都屬于事先維護[3]。而后兩者不同之處在于預測性維護是通過安裝在工業設備上的傳感器實時監控設備的運行狀態,預判故障可能發生的時間,如果存在故障隱患,將會自動觸發報警或者維護命令,而預防性維護是憑經驗記錄運行狀態。

預測性維護是一種反應式的保養,既避免了過度維護,也防止欠維護而發生故障,在降低成本的同時提高了可靠性。

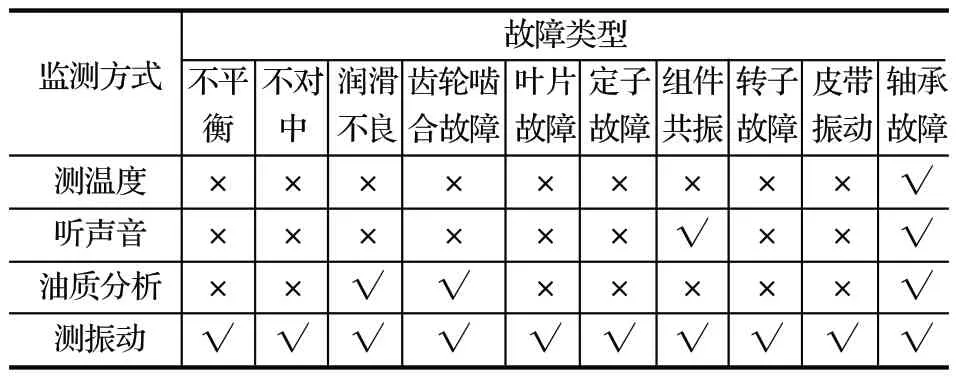

預測性維護以振動、溫度參數為基礎,結合工藝、設備結構與設備維修數據及故障機理,對設備運行狀態進行多角度、全方位的實時監測,通過傳感器采集設備實時運行狀態數據,進行計算、分析和判斷,構成完整的狀態監測系統。目前,故障監測主要通過測溫、測音及測振等方式[4]進行狀態判斷,各類監測方式能夠監測的故障類型如表 1 所列。

表1 各類監測方式能夠監測的故障類型

利用狀態監測系統可實現關鍵設備連續數據采集[5],在設備前端即可實現報警;通過網絡將數據傳輸到服務器終端,實現監測數據的統一管理;組織專家定期分析會診,判斷當前設備狀態,預測設備未來狀態,制定科學的維護策略;通過長時間的數據積累,不斷優化設備運維管理模型,實現主要設備的預測性維護。

3 預測性維護技術在選礦廠的應用

預測性維護技術可以減少設備故障,提高其開機率,發揮設備的潛能[6]。

預測性維護技術應用于球磨機、帶式輸送機及渣漿泵等設備,其上安裝的智能無線監測傳感器,將采集到的信號通過智能無線終端上傳至運算中心,數據處理后傳輸至狀態監測系統進行分析,用于預測設備的剩余使用時間、故障點、故障類型等信息。結合人工診斷技術,實現異常設備的智能報警和診斷。設備狀態經過智能系統診斷與人工診斷的雙重驗證,其結果將通過系統的可視化組件進行呈現,并提供檢驗維修建議,完成現場檢修后,將設備最新運行狀態與歷史狀態進行對比、分析,實現設備檢修后狀態評估,保證設備平穩運行。基于預測性維護技術的設備故障監測診斷系統如圖 1 所示。

圖1 基于預測性維護技術的設備故障監測診斷系統

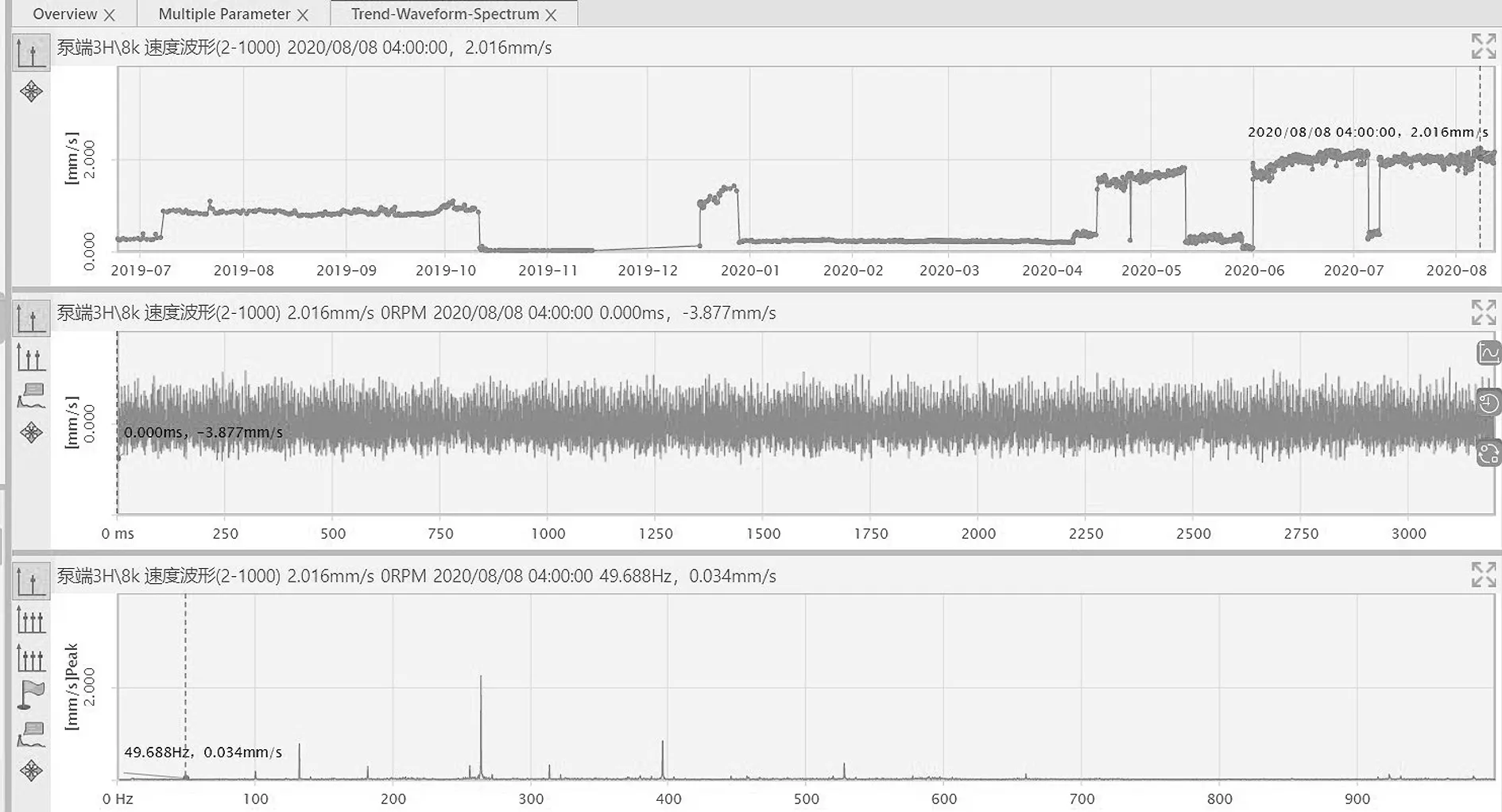

當設備運行數據異常時,該系統會自動報警,并通過短信、郵件以及手機 APP 的方式推送給現場相關設備管理人員。現場工程師可通過軟件中的分析工具對設備數據進行追蹤回溯,判斷當前設備狀態,也可通過診斷專家支持實現云端故障診斷,幫助現場確定設備異常原因、部位、損傷嚴重程度、部件剩余壽命評估等,為運行維護檢修決策提供數據支撐。設備故障診斷分析如圖 2 所示。

圖2 設備故障診斷分析圖

該診斷結果和檢修建議可作為現場人員檢修維護的檢測依據,具有一定的指導意義。

4 結語

預測性維護技術可作為一種強有力的工具,幫助廠礦企業提高生產效率,節省人力,降低成本。

預測性維護技術能全天候、全方位監測設備,及時發現設備早期故障,準確診斷故障類型,降低設備故障率并減少非計劃停車時間;且該系統符合無人化值守的要求,避免了巡檢人員在設備運行期間檢查設備,降低了人員的安全風險,提高了系統運行效率,實現了設備的集中控制和最優化運行,提高了選礦廠的整體設備管理水平。