數控液壓折彎機工進無壓力故障處理

劉澤強,孫守澤

中車株洲電力機車有限公司 湖南株洲 421000

1 序言

數控液壓折彎機主要用于工件的折彎加工,由機架、滑塊、工作臺、液壓缸、液壓比例伺服系統、位置檢測系統、數控系統和電氣系統組裝而成。該折彎機在空載速度、工作速度和回程速度工況下,始終能保持滑塊的位置同步(與工作臺平行),并能在行程終點處實現高精度的定位。因此廣泛用于汽車、造船、集裝箱、工程機械、建筑機構、金屬結構、燈桿及電力桿等行業的構件折彎加工。

2 故障描述

數控液壓折彎機(見圖1)運行時,滑塊在數控系統和液壓伺服系統的控制下,完成一次行程需要經過以下6個階段:快速下行、減速下行、壓料并保壓、卸壓、快速上行以及停止在上死點。本文為分析方便,將6個階段合為3個階段,即快進、工進及快速回程(快退)。

圖1 數控液壓折彎機

該折彎機在工作中出現的故障現象是:滑塊可快速下行,但在壓料時壓力明顯不足,無法完成折彎作業。

3 液壓系統概述

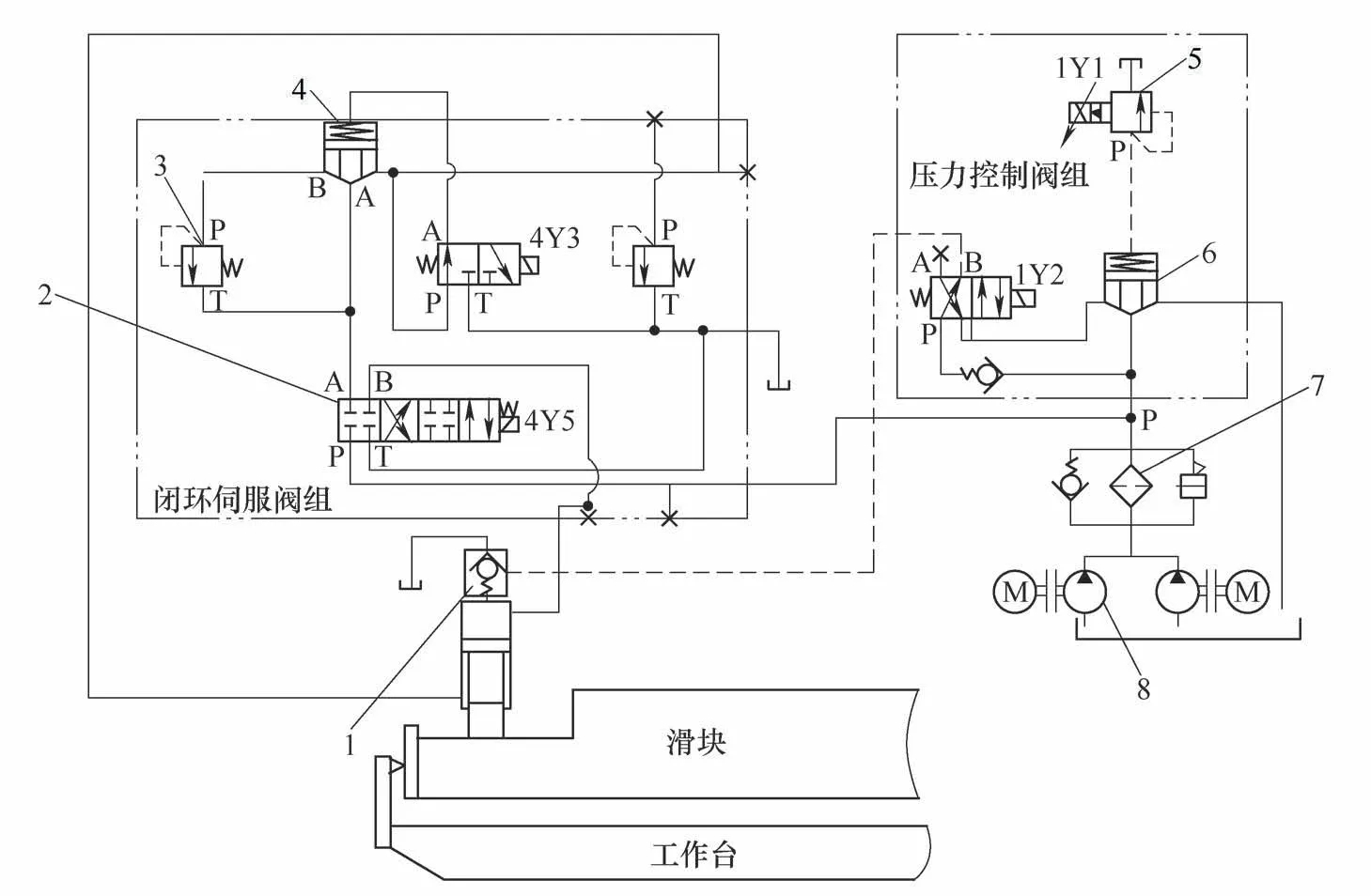

系統液壓原理如圖2所示,電磁閥動作順序見表1。

圖2 系統液壓原理

表1 電磁閥動作順序

(1)滑塊快速下行(快進) 4Y5(交叉)、4Y3得電,液壓缸下腔的油液很快經插裝閥1、比例伺服閥回到油箱,同時失去支撐滑塊所需要的油壓。滑塊的自重帶動活塞快速下降,液壓缸上腔瞬間形成負壓,“吸開”充液閥,大量油液由油箱經充液閥進入液壓缸上腔,滑塊快速向下運行[1]。

(2)工進加壓 當滑塊下行至轉換點后,4Y3失電,插裝閥關閉,液壓缸下腔的油經溢流閥產生壓力,使滑塊不能自由下落。此時1Y1得電,使比例溢流閥建立系統壓力,1Y2得電,充液閥關閉,油液經比例伺服閥進入液壓缸上腔,迫使滑塊向下運動,完成壓料動作。

(3)滑塊快速回程(快退) 4Y3得電,插裝閥1開啟,4Y5得電(直通),此時油泵輸出的油經比例伺服閥、插裝閥1進入液壓缸下腔,且1Y1保持得電,比例溢流閥繼續建立壓力。同時,1Y2失電,充液閥在控制油路壓力作用下開啟,液壓缸上腔的油液經充液閥(大量)快速回到油箱,滑塊完成快速回程動作。

4 故障分析與排查

根據故障現象,分析液壓系統原理圖可知,折彎機工進無壓力,推測故障原因如下。

1)壓力控制閥組中比例溢流閥的1Y1電磁鐵未得電,此時比例溢流閥為普通溢流閥,系統不能建立起足夠的壓力。

2)壓力控制閥組中插裝閥2的錐孔磨損或密封失效等,閥口未關閉,導致系統建壓時,油液經過該插裝閥口,直接回到油箱,系統無壓力。

3)充液閥閥口不能正常關閉、閥芯損壞或密封失效[2],液壓缸上腔經充液閥內腔與油箱互通,折彎機工進時,油液從液壓缸上腔經充液閥直接回到油箱,導致壓力不足。

根據從簡到難逐一排除法,故障點排除過程如下。

1)檢查壓力控制閥組中的比例溢流閥是否正常得電。折彎機工進狀態下檢查該比例溢流閥,觸頭1Y1燈亮,且比例溢流閥正常動作,排除比例溢流閥故障。

2)檢查壓力控制閥組的插裝閥2。拆卸插裝閥2,檢查錐孔磨損情況,并清洗閥芯后重新安裝,折彎機工進仍壓力不足,可暫時排除插裝閥故障。

3)檢查充液閥控制油路電磁換向閥。折彎機工進時,該電磁換向閥處于關閉狀態,指令充液閥關閉,電磁換向閥無異常。

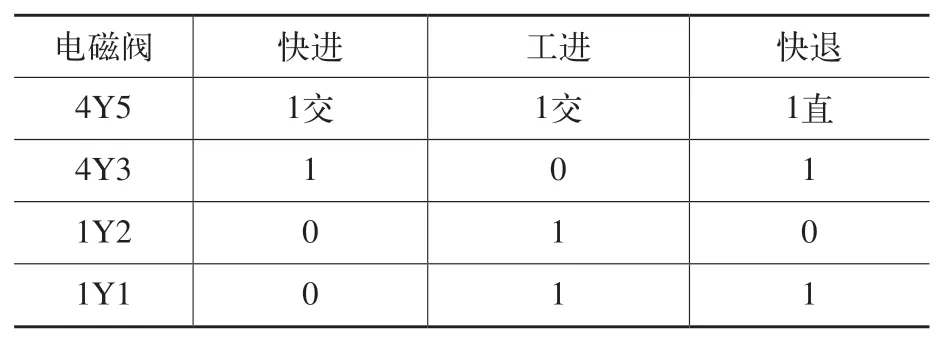

4)檢查充液閥。拆卸充液閥,發現充液閥閥端部鎖緊螺栓松動脫落,先導閥芯損壞(見圖3),導致先導閥口處于常開狀態,充液閥無法緊閉,至此發現故障原因。

圖3 先導閥芯損壞情況

5 故障處理

5.1 充液閥工作原理

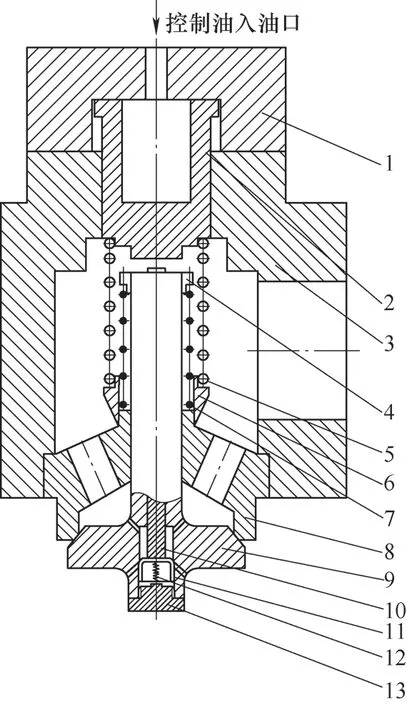

充液閥(見圖4、圖5)常用于液壓缸與油箱之間的吸排油,通流性大,排量為800L/min,其工作原理如下。

圖4 充液閥結構示意

圖5 沖液閥實物

(1)滑塊快速下行狀態 滑塊的自重帶動活塞快速下行時,液壓缸上腔容積變化率大于油泵流量,液壓缸上腔產生負壓,克服彈簧2的彈簧力,主閥芯下移,充液閥主閥芯直接被吸開,油箱油液經充液閥進入液壓缸上腔。

(2)滑塊快速上行狀態 控制油路壓力作用在滑體上,并克服彈簧3的彈簧力,使滑體頂開頂桿,先導閥芯下移,先導閥口開啟,液壓缸上腔油液經先導閥口進入充液閥內腔與油箱連通,液壓缸上腔壓力降低,滑體進一步作用在主閥芯上,克服彈簧2的彈簧力,頂開主閥芯閥口,大量油液從液壓缸上腔經充液閥流回油箱[3]。

因充液閥的端部鎖緊螺栓1松動脫落,先導閥芯也隨之掉落,在液壓缸活塞上下快速移動的過程中,被活塞與缸體擠壞,導致先導閥口處于常開狀態。滑塊工進壓料時,油液經液壓泵進入液壓缸上腔,建立壓力,但因先導閥口開啟,油液經先導閥口流回油箱,所以造成一定程度的卸荷,導致折彎機壓料時壓力不足(即無壓力)。

5.2 故障處理過程

(1)定制采購充液閥 因先導閥采用活塞環密封,與閥體配合精度要求高,機械加工工藝要求較高,且無圖樣,無法準確測量其尺寸,自行制作難度大,以致無法修復,且該設備為國外進口設備,后又經國內大修廠家進行改造,故只能向大修廠家定制采購充液閥。充液閥到貨后發現,充液閥閥體與折彎機安裝接口不匹配。為盡快恢復設備,決定采用將新購充液閥主閥芯安裝在舊充液閥閥體的方式進行修復。但新購閥芯與舊充液閥閥體并非完全匹配,安裝完成后,在滑塊回程時充液閥無法正常打開。折彎機在工作時出現的新問題為:可快速下行并加壓,但無法快速回程。

(2)確定改造方案 再次拆卸并解體充液閥,經測量發現新、舊閥體主閥芯的軸徑尺寸完全吻合,可確認組裝充液閥的密封性能良好,但滑體在行程最大位置處仍無法接觸到頂桿,導致先導閥口無法開啟。

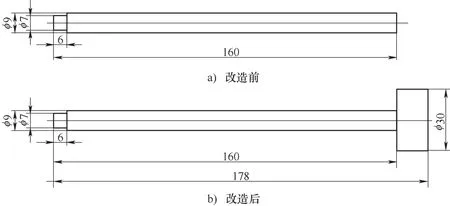

解決方案為加長先導閥桿或者加長滑體,使滑體在行程范圍內可以推動先導閥頂桿、頂開主閥芯。因滑體與充液閥體之間存在配合關系,故滑體表面需做精磨處理,保證表面粗糙度,工藝要求較高。相比之下,加長先導閥頂桿較為簡單、可靠。

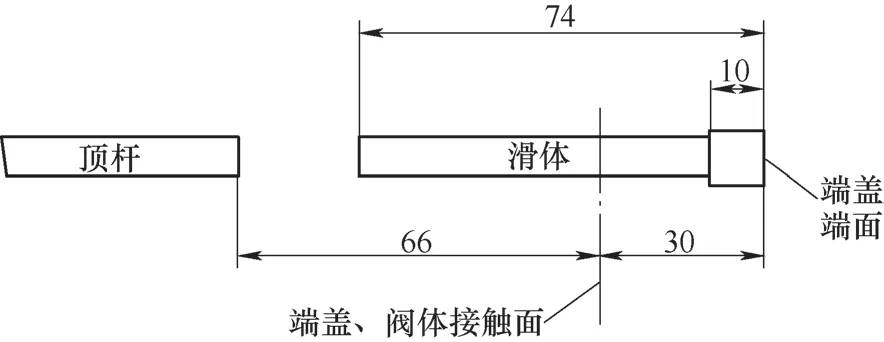

(3)先導閥頂桿尺寸測量 頂桿尺寸確定原則:因滑塊上方左右兩個充液閥的控制油路壓力相同,彈簧的彈性系數一致,故頂桿改造完成后,需保證滑體在初始位置(即控制油路無壓力,滑體端面與充液閥端蓋相接觸)時,兩充液閥滑體底部與頂桿之間的間隙相同,即滑體的動作準備距離相同,兩充液閥可同時開啟,從而保證滑塊在上行過程中兩端保持同步運行。經測量(測量方法與下述方法相同),無故障充液閥的滑體動作準備距離為t=4mm。

1)先導閥頂桿需加長的尺寸x計算。測量端蓋、閥體接觸面到頂桿的距離X1、端蓋深度X2和滑體總長X3(見圖6~圖8),各測量數據間的函數關系為:X1+X2=X3+x+t。由圖9頂桿加長尺寸關系可得,先導閥頂桿需加長的尺寸為:x=66+30-74-4=18(mm)。

圖6 測量頂桿到閥體端面深度X1

圖8 測量滑體高度X3

圖9 頂桿加長尺寸關系示意

2)頂桿結構設計。由充液閥工作原理及結構可知,充液閥開啟,是通過控制油路,迫使滑體下移推動先導閥頂桿,打開先導閥,進而由滑體繼續下移作用在主閥芯上,打開充液閥口。

圖7 測量端蓋深度X2

如果只是將先導閥頂桿加長,則滑體推動先導閥頂桿,在繼續下行時,將由先導閥頂桿底部作用在鎖緊螺栓1,進而推開主閥芯。這種情況將導致鎖緊螺栓1、先導閥芯及頂桿等頻繁受力,使先導閥部分更易損壞。可在頂桿加長時做巧妙的結構設計,避免這種情況的發生。

在加長頂桿時,可把加長部分改造成凸臺結構(見圖10),凸臺直徑與滑體下端凸臺直徑一致,這樣打開主閥芯時,將由凸臺端面作用在主閥芯上,上述問題就此得到解決。

圖10 頂桿改造前后示意

5.3 安裝及試運行

組裝充液閥,主閥芯部分安裝完成后,將滑體放置在最大行程位置,驗證滑體動作準備距離t及主閥芯開口,驗證無誤后,安裝充液閥,試機運行,檢驗改造效果。

改造完成后,折彎機可準確地完成快速下行、加壓減速下行、減速上行及快速上行等一系列動作,設備恢復良好正常運轉。

6 結束語

處理液壓故障,應首先認真研究系統液壓原理圖,并由易到難地逐步排除故障點,直到找出故障原因。自行改造設備與重新定制采購充液閥相比,不僅大大縮短了維修周期,而且將對生產的影響最小化。通過對折彎機液壓系統的研究,對造成滑塊運行時壓力不足的故障原因進行了梳理,對日后類似故障的處理起到借鑒作用。