稀土La改性NiO/Al2O3重整生成油加氫催化劑的研究

郭宇棟,張孔遠,鄭 運,劉晨光

(中國石油大學(華東)重質油國家重點實驗室,CNPC 催化重點實驗室,山東 青島 266555)

催化重整(簡稱重整)是生產芳烴的主要工藝過程之一,全世界約80%的輕芳烴(BTX)來自重整裝置[1]。重整生成油中含有大量芳烴,同時也存在少量的烯烴等雜質。這部分烯烴會在后續抽提過程中發生聚合、氧化等反應,造成抽提溶劑的污染、設備的腐蝕以及增加后續工藝的分離負荷。近年來,隨著國內低壓連續重整技術的普遍應用和重整原料的多樣化,重整生成油中的烯烴和膠質含量均呈上升趨勢。

目前重整生成油脫除烯烴的方法有兩種:一是采用催化吸附法(白土、改性白土和分子篩),吸附劑使用壽命較短,須頻繁更換(白土和改性白土不再生),給企業帶來較大的固廢處理壓力;另一種方法是加氫法。加氫法又分為兩種,一種是以硫化態的Co-Mo或Ni-Mo為活性組分的加氫精制技術[2-4],該技術在較高反應溫度(250~320 ℃)和較低體積空速(1~2 h-1)條件下進行加氫脫烯烴反應,能耗較高,芳烴損失大;另一種是以貴金屬為活性組分的加氫精制技術[5-9],該技術在反應溫度 150~210 ℃、反應壓力1.5~2.5 MPa、氫油體積比200~300的條件下進行加氫脫烯烴反應,催化劑采用Pt-Pd活性組分,價格較高,同時存在易積炭、運行周期短的問題。

Ni基催化劑具有良好的加氫活性,是常用的不飽和烴加氫催化劑之一,活性組分Ni儲量豐富,價格相對較低,但Ni基催化劑會隨著反應時間的增加發生積炭失活[7]。研究發現,與單金屬Ni催化劑相比,催化劑在引入金屬La后,能夠調變催化劑的孔結構、表面酸性以及活性組分分散狀態等,進一步改善催化劑的活性和穩定性[8]。本研究在NiO/Al2O3催化劑中引入La2O3,考察La前軀物加入方式和加入量對催化劑上重整生成油選擇性加氫脫除微量烯烴性能的影響。

1 實 驗

1.1 試 劑

六水硝酸鎳、硝酸鑭、濃硝酸,分析純,國藥集團化學試劑有限公司產品;氫氧化鋁干膠,工業級,星都石油化工科技有限公司產品;氫氣,體積分數大于99.99%,青島天源氣體制造有限公司產品;無水乙醇,工業級,天津化學試劑有限公司產品。

1.2 載體及催化劑的制備

1.2.1載體的制備

將一定量的氫氧化鋁干膠和田菁粉混合均勻,取一定量硝酸加入去離子水中配置硝酸溶液,將稀硝酸溶液加入氫氧化鋁干膠和田菁粉中,混合均勻,將混合物料加入雙螺桿擠條機中,混捏兩次,然后安裝Ф2.0 mm孔板擠條。經120 ℃干燥4 h、650 ℃焙燒4 h制得催化劑載體。

1.2.2La改性NiO/Al2O3催化劑的制備

(1)La先Ni后NiO/La2O3-Al2O3催化劑的制備:根據測得的載體吸水率,配制催化劑中不同La2O3負載量(w,下同)的硝酸鑭溶液,采用等體積浸漬法浸漬Al2O3載體,經120 ℃干燥、400 ℃焙燒制得La改性的Al2O3載體;測定La改性Al2O3載體的吸水率,根據吸水率,配制催化劑中NiO負載量為25%相應濃度的硝酸鎳溶液,采用等體積浸漬法浸漬La改性Al2O3載體,經過120 ℃干燥、450 ℃焙燒制得NiO/La2O3-Al2O3催化劑。

(2)共浸法La2O3-NiO/Al2O3催化劑的制備:根據測得的載體吸水率,配制催化劑中La2O3負載量為1%、NiO負載量為25%的硝酸鑭和硝酸鎳共浸液,采用等體積浸漬法浸漬Al2O3載體,經過120 ℃干燥、450 ℃焙燒制得共浸法La2O3-NiO/Al2O3催化劑。

(3)Ni先La后La2O3/NiO/Al2O3催化劑的制備:根據測得的載體吸水率,配制催化劑中NiO負載量為25%相應濃度的硝酸鎳溶液,采用等體積浸漬法浸漬La2O3載體,經過120 ℃干燥、400 ℃焙燒制得NiO/Al2O3催化劑;測定NiO/Al2O3催化劑吸水率,根據吸水率配制催化劑中La2O3負載量為1%的硝酸鑭溶液,采用等體積浸漬法浸漬NiO/Al2O3催化劑,經過120 ℃干燥、450 ℃焙燒制得La2O3/NiO/Al2O3催化劑。

1.3 催化劑的表征

采用美國麥克公司生產的Tristar 3020型介孔物理吸附儀分析催化劑的孔結構性質;采用荷蘭帕納科公司生產的X’Pert PRO MPD型X射線衍射儀測試樣品的晶相結構以及活性組分分散情況(XRD);采用日本電子公司生產的JEM-2000型高分辨率透射電鏡測定催化劑活性組分粒徑和晶粒分布情況(HRTEM);采用泰州大成分析儀器有限公司生產的BR-1型溴價/溴指數測定儀測定原料及產物的溴指數;采用美國安捷倫公司生產的Agilent 7890A-PONA型氣相色譜儀對液體油品進行組成測定。

1.4 催化劑的預還原

焙燒后催化劑上的Ni以氧化態形式存在,NiO不具有加氫活性,因此需要對催化劑進行還原處理,將NiO還原為金屬Ni。還原條件為:氫氣壓力1.0 MPa,以2 ℃/min的速率將還原溫度從室溫升至450 ℃,在450 ℃還原4 h后降至反應溫度。

1.5 催化劑的活性評價

催化劑的選擇性加氫活性評價在10 mL加氫裝置上進行。以中國石化青島煉油化工有限責任公司重整裝置脫C5塔塔底油(簡稱重整生成油)為原料,原料組成見表1。催化劑裝填量為10 mL,評價條件為:反應壓力1.0 MPa,體積空速8 h-1,氫油體積比25。首先對催化劑進行器內預還原,還原結束后,降溫至反應溫度,開始進原料油,穩定4 h后放空,每隔2 h取兩組平行樣;然后以1 ℃/min的速率繼續升溫至下一組試驗反應溫度,穩定4 h后放空,每隔2 h取兩組平行樣。

表1 重整生成油原料的主要組成 w,%

2 結果與討論

2.1 不同浸漬順序La2O3改性NiO/Al2O3催化劑的性能

2.1.1浸漬順序對催化劑晶相組成的影響

圖1為不同La2O3引入方式制備催化劑的XRD圖譜。在重整生成油催化加氫脫烯烴反應中,催化劑中NiO晶粒越小,還原后的Ni分散度越高,暴露在載體表面的活性組分就越多,所以加氫活性會增加。隨著晶粒的聚集,暴露在載體表面的活性組分減少,從而使活性降低;然而從選擇性角度考慮,隨著NiO晶粒的長大,空間位阻增大,芳烴吸附量降低,芳烴加氫活性降低,催化劑的選擇性加氫性能增強。

圖1 不同La2O3引入方式制備催化劑的XRD圖譜

利用謝樂公式對不同La2O3引入順序制備催化劑的NiO晶粒大小進行計算,結果如表2所示。從圖1和表2可以看出,La2O3-NiO/Al2O3和NiO/La2O3-Al2O3催化劑的NiO衍射峰強度以及NiO平均粒徑均小于La2O3/NiO/Al2O3催化劑的NiO衍射峰強度和平均粒徑。表明La2O3-NiO/Al2O3和NiO/La2O3-Al2O3催化劑的Ni晶粒粒徑較小,分散度較高,其中先引入La對催化劑中NiO的分散性起到更好的促進作用。

表2 不同La2O3引入方式制備催化劑的NiO晶粒大小

2.1.2浸漬順序對催化劑孔結構的影響

對于重整生成油選擇性加氫脫烯烴反應,適宜的孔道可以保證反應物分子進入催化劑內部進行吸附-反應-脫附。經過試驗研究發現:直徑5~10 nm 的孔有利于重整生成油選擇性加氫脫烯烴反應;大于10 nm孔道會導致擴散速率增大,反應物分子在催化劑孔道中停留時間縮短或無法吸附到孔的內表面中;孔道直徑小于5 nm 時則由于反應物分子的空間位阻關系而不易進入催化劑內部,導致反應無法順利進行或隨著反應進行催化劑結焦,易造成孔道堵塞。因此適宜的孔道結構對于重整生成油脫烯烴反應尤為重要。

圖2為不同La2O3引入順序制備催化劑的孔徑分布曲線,表3為催化劑的孔結構性質,表4為催化劑的孔徑分布。

圖2 不同La2O3引入順序制備催化劑的孔徑分布曲線■—NiO/La2O3-Al2O3; ●—La2O3-NiO/Al2O3; ▲—La2O3/NiO/Al2O3; ◆—Al2O3載體

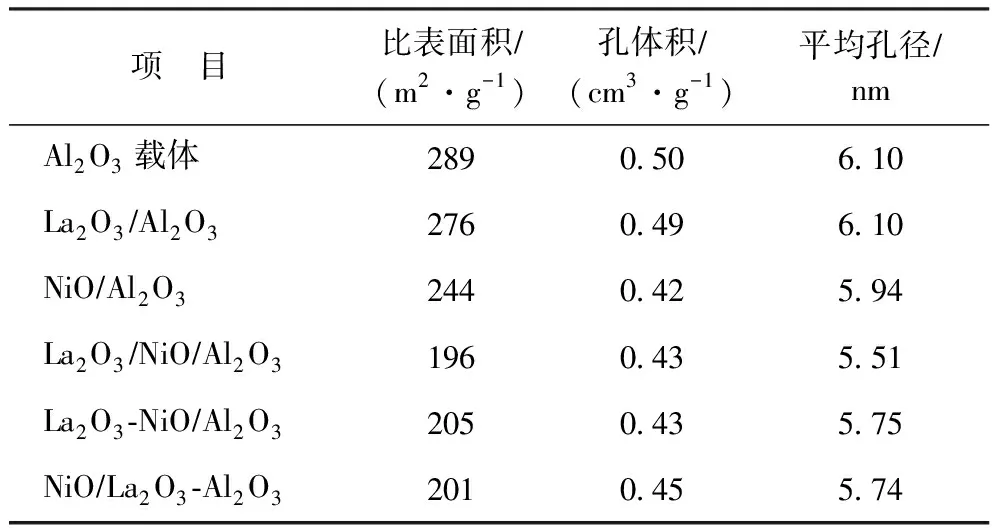

表3 不同La2O3引入順序制備催化劑的孔結構性質

表4 不同La2O3引入順序制備催化劑的孔徑分布

從表4可以看出:Al2O3載體與La2O3/Al2O3催化劑的孔徑分布略有差別,但是相差不大,這是由于La2O3引入量較低的緣故;5~10 nm孔道分布比例在NiO/Al2O3催化劑中占比比其在Al2O3載體與La2O3/Al2O3催化劑的占比略低,原因是引入NiO后堵塞了部分孔道,而在NiO粒子間產生了新的孔道。

從表3和表4可以看出,La2O3不同的引入順序對催化劑的孔道結構有顯著的影響。與NiO/Al2O3催化劑相比,共浸漬法制備催化劑La2O3-NiO/Al2O3的比表面積和平均孔徑略有降低,孔體積略有增加,小于5 nm孔的體積占比降低,直徑5~10 nm和大于10 nm孔的體積占比增加。這是由于共浸漬La和Ni與單一浸漬Ni相比,浸漬液中增加了硝酸鑭組分,在同一載體上浸漬時,造成直徑小于5 nm孔的相對比例降低,5~10 nm和大于10 nm孔的相對比例略微增加。

與NiO/Al2O3催化劑相比,La2O3/NiO/Al2O3催化劑的比表面積和孔徑明顯降低,孔體積略有增加,小于5 nm孔與5~10 nm孔的占比明顯降低,大于10 nm孔的占比明顯增加。這是由于NiO含量高時會發生聚集,經一次浸漬、烘干和焙燒后,再浸漬硝酸鑭,經烘干、焙燒,造成小孔和部分5~10 nm孔熔結的結果。

NiO/La2O3-Al2O3催化劑的孔徑在5~10 nm范圍分布比例最大,達到83.4%,小于5 nm和大于10 nm孔較少,孔分布較為集中。這是由于先浸漬低濃度的硝酸鑭后再浸漬高濃度的硝酸鎳,雖然經過兩次烘干和焙燒,但對孔結構的影響小于對La2O3/NiO/Al2O3的影響。當先負載適量的La2O3時,La2O3能均勻分散在載體表面,覆蓋在Al2O3的外表面,在一定溫度下焙燒,抑制了部分羥基脫水[9],延緩了催化劑孔道向大孔改變的趨勢,因此添加適量的La2O3能使催化劑的孔道分布大比例保持在5~10 nm。

2.1.3浸漬順序對催化劑酸性質的影響

NiO/Al2O3催化劑表面酸性影響其表面的結焦速率和催化劑的運行周期,會導致烯烴在其表面發生聚合或縮聚反應而結焦,覆蓋活性組分或堵塞催化劑孔道而降低催化劑壽命。不同La2O3引入順序制備催化劑的吡啶吸附紅外光譜見圖3。表5為不同催化劑的吡啶吸附紅外光譜中波數1 450 cm-1處相對峰面積。

圖3 不同La2O3引入順序制備催化劑的吡啶吸附紅外光譜

表5 不同La2O3引入順序制備催化劑的酸量分布

從圖3和表5可以看出:La2O3/Al2O3催化劑的紅外光譜在波數為1 450 cm-1附近存在一個較小的吸附峰,表明在Al2O3載體中引入La降低了載體表面的酸量;La2O3/NiO/Al2O和La2O3-NiO/Al2O3催化劑的紅外光譜在波數1 450 cm-1處的吸附峰差別不大,表明先浸漬硝酸鎳和共浸漬方式對La2O3改性的催化劑的L酸酸量影響不大;采用共浸漬方式和先Ni后La方式制備催化劑,由于大量的Ni首先覆蓋在Al2O3載體表面,La2O3對Al2O3載體表面酸量的影響降低;NiO/La2O3-Al2O3催化劑的紅外光譜在波數1 450 cm-1處的峰強度相較其他2個La改性NiO/Al2O3催化劑較弱,且在波數1 490 cm-1處幾乎看不到峰的出現,表明先引入La后制備的NiO/La2O3-Al2O3催化劑的酸量降低,堿性的La2O3與Al2O3作用后降低了催化劑的酸性。NiO/La2O3-Al2O3催化劑表面酸量減少,有利于減少烯烴聚合、芳烴加氫等副反應的發生。

2.1.4浸漬順序對催化劑活性的影響

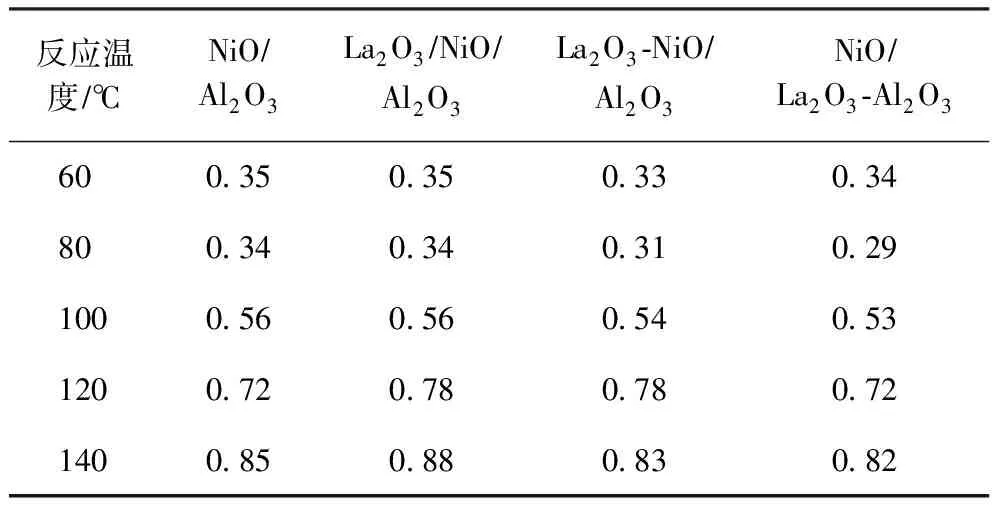

固定NiO負載量為25%和La2O3負載量為1%,不同La2O3引入順序制備催化劑作用下的重整生成油加氫產物溴指數見表6,芳烴損失率見表7。

表6 不同La2O3引入順序制備催化劑作用下的重整生成油加氫產物溴指數 mgBr/(100 g)

從表6可以看出,當反應溫度一定時,NiO/La2O3-Al2O3催化劑的烯烴加氫活性最高,La2O3-NiO/Al2O3催化劑次之,La2O3/NiO/Al2O3效果最差。NiO/La2O3-Al2O3催化劑的烯烴加氫活性高于NiO/Al2O3催化劑。在Al2O3載體中先引入La2O3,使載體表面酸性降低,再引入NiO后,降低了NiO與Al2O3間的相互作用,使Ni分散度增加,晶粒粒度減小,活性比表面積增大,催化劑的烯烴加氫活性提高。從表6還可以看出,在本試驗反應溫度范圍內,4種催化劑作用下的重整生成油加氫產物溴指數均為先降低后升高,對于降低加氫產物溴指數的反應溫度區間,NiO/La2O3-Al2O3催化劑為60~180 ℃,NiO/Al2O3催化劑為60~120 ℃,NiO-La2O3/Al2O3催化劑為60~140 ℃,La2O3/NiO/Al2O3催化劑為60~120 ℃,與未進行La改性的NiO/Al2O3催化劑的溫度區間比較接近。

表7 不同La2O3引入順序制備催化劑作用下的重整生成油加氫產物芳烴損失率 %

從表7可以看出:不同方式制備催化劑的重整生成油加氫產物芳烴損失率略有差別,與未改性NiO/Al2O3催化劑差別不大;NiO/La2O3-Al2O3催化劑作用下的重整生成油加氫產物芳烴損失率比其他2種方式制備的催化劑略高,La2O3/NiO/Al2O3催化劑作用下的重整生成油加氫產物芳烴損失率最低;3種方式制備催化劑作用下的重整生成油加氫產物芳烴損失率均隨著反應溫度升高而逐漸增加。反應溫度對芳烴加氫與烯烴加氫的作用效果不同,這與芳烴加氫與烯烴加氫的競爭關系以及反應溫度對兩個反應的動力學影響不同有關。

綜合加氫產物溴指數以及芳烴損失率可以看出,NiO/La2O3-Al2O3催化劑在反應溫度100~140 ℃范圍內,能夠在芳烴損失率小于1%的同時,溴指數達到200 mgBr/(100 g)以下。

綜上可見,La2O3的引入起到了對NiO/Al2O3催化劑的改性作用,但不同引入方式改性效果存在較大差別[7]。這是由于先La后Ni浸漬方式增強了La2O3對Ni的電子效應,使NiO的分散度增加,NiO晶粒變小,提高了催化劑的加氫性能和穩定性[10]。

2.2 不同含量La2O3改性NiO/Al2O3催化劑的性能

采用先浸漬硝酸鑭后浸漬硝酸鎳的方式,固定NiO負載量為25%,制備La2O3負載量分別為0.5%,1.0%,1.5%,2.0%的NiO/La2O3-Al2O3催化劑,分別記為CAT3-1,CAT3-2,CAT3-3,CAT-3-4,考察La2O3負載量對催化劑加氫性能的影響。

2.2.1La2O3負載量對催化劑晶相組成的影響

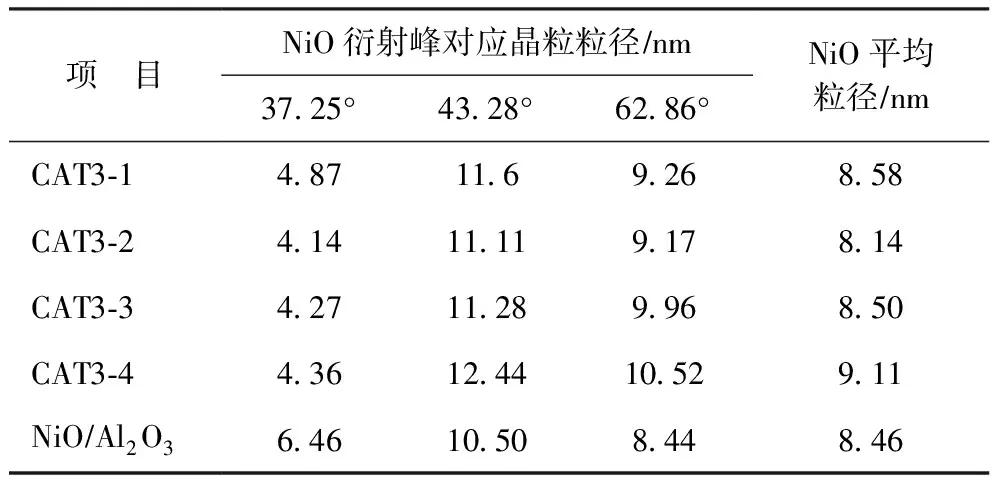

不同La2O3負載量NiO/La2O3-Al2O3催化劑的XRD圖譜見圖4,NiO晶粒粒度計算結果見表8。從圖4可以看出:不同La2O3負載量NiO/La2O3-Al2O3催化劑的XRD譜圖中,除NiO和γ-Al2O3的晶相衍射峰外,沒有發現La2O3的特征衍射峰,也沒有其他新物相生成;相比未添加La2O3的NiO/Al2O3催化劑,NiO/La2O3-Al2O3催化劑的NiO特征衍射峰強度降低且趨于彌散,表明引入的La2O3促進了催化劑表面活性組分Ni的分散;隨著La2O3含量的增加,NiO的衍射峰強度變化不大,說明少量的La2O3對NiO聚集程度和晶粒大小影響不大。

圖4 不同La2O3負載量NiO/La2O3-Al2O3催化劑的XRD圖譜

表8 不同La2O3負載量NiO/La2O3-Al2O3催化劑的NiO晶粒大小

從表8可以看出:隨著La2O3負載量增加,NiO晶粒平均粒徑先降低后增加,當La2O3負載量為1.0%時,NiO平均晶粒尺寸最小,達到8.14 nm,且小于NiO/Al2O3催化劑中NiO晶粒平均粒徑,表明適量La2O3的引入使NiO在催化劑表面的分散性增加;當La2O3負載量超過1.0%時,NiO晶粒平均粒徑增大,結晶度增加,這是由于La2O3改性Al2O3載體后,降低了載體表面酸性和載體比表面積,造成NiO在載體表面的分散性變差。

2.2.2La2O3負載量對催化劑孔結構性質的影響

圖5為不同La2O3負載量NiO/La2O3-Al2O3催化劑的N2吸附-脫附等溫線,圖6為孔徑分布曲線,表9為孔結構性質,表10為孔徑分布結果。從圖5可以看出:不同La2O3負載量NiO/La2O3-Al2O3催化劑的N2吸附-脫附等溫線屬于IUPAC分類中的Ⅳ型,H1滯后回環;在低壓段吸附量平緩增加,在相對壓力0.6~0.9范圍吸附量有一突增,這是由N2在孔道中發生毛細管凝聚現象所致,說明孔型為孔徑分布較窄的圓筒柱狀,有利于NiO在催化劑表面的分散;隨著La2O3負載量的增加,NiO/La2O3-Al2O3催化劑對N2的吸附能力減弱,使得脫附曲線與吸附曲線靠攏。

圖5 不同La2O3負載量NiO/La2O3-Al2O3催化劑的N2吸附-脫附等溫線

圖6 不同La2O3負載量NiO/La2O3-Al2O3催化劑的孔徑分布曲線■—CAT3-1; ●—CAT3-2; ▲—CAT3-3;

從表9可以看出,相比于NiO/Al2O3催化劑,引入La2O3后,催化劑的比表面積和孔徑略有減小,孔體積變化不大,這是由于引入的La2O3通過等體積浸漬法負載到載體上造成部分孔道堵塞所致;隨著La2O3負載量增加,NiO/La2O3-Al2O3催化劑的比表面積、平均孔徑和孔體積變化不大,與La2O3的加入量均較低有關。

表9 不同La2O3負載量NiO/La2O3-Al2O3催化劑的孔結構性質

表10 不同La2O3負載量NiO/La2O3-Al2O3催化劑的孔徑分布

從表10可以看出:催化劑中直徑5~10 nm孔的體積占比隨著La2O3負載量的增大呈先增大后降低的趨勢,大于10 nm孔的體積占比有逐漸增大的趨勢,而小于5 nm孔的體積占比有逐漸降低的趨勢,但是三者的變化幅度均不明顯;當La2O3負載量為1.0%時,直徑5~10 nm孔的體積占比最高,為75.5%。

2.2.3La2O3改性對NiO/La2O3-Al2O3催化劑分散度的影響

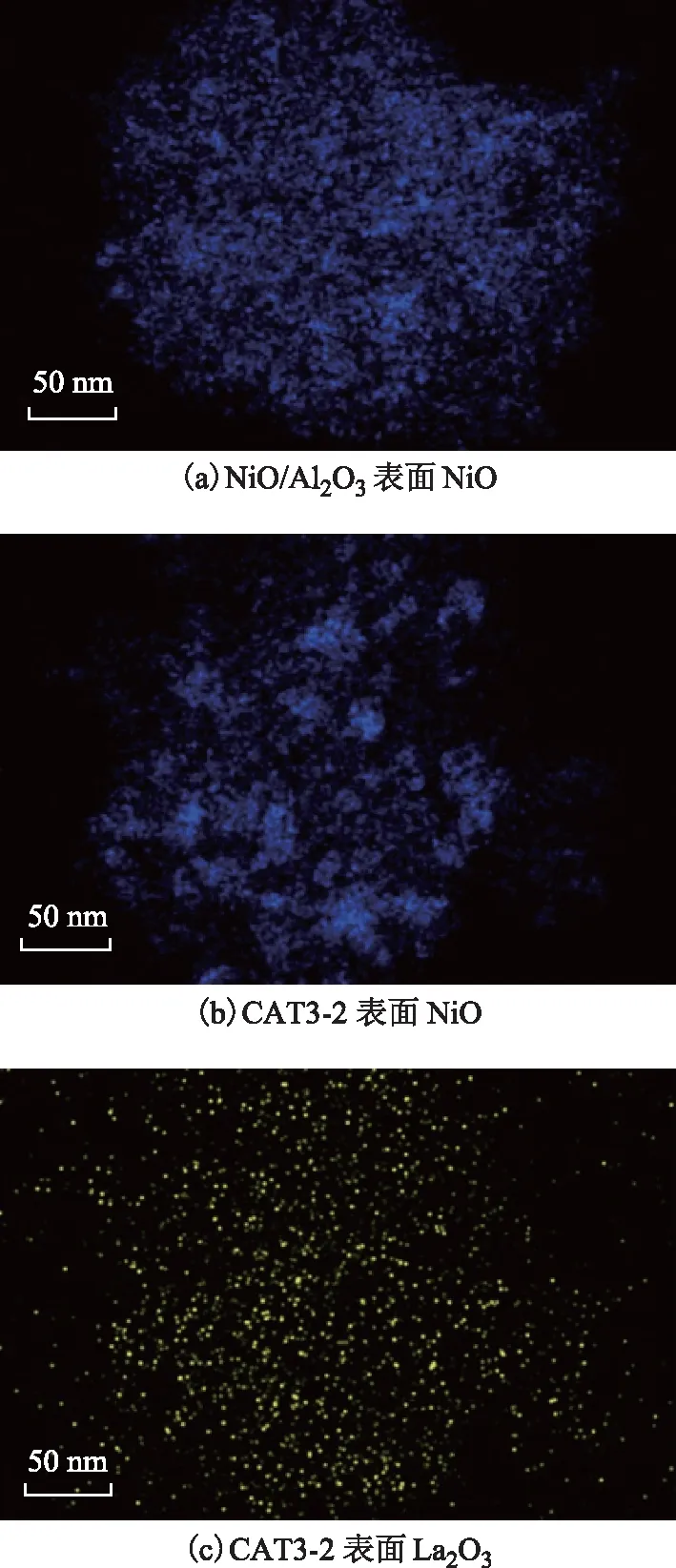

圖7(a)為未改性NiO/Al2O3催化劑表面關于NiO的TEM-maping能譜,圖7(b)為CAT3-2催化劑表面關于NiO的TEM-maping能譜,圖7(c)為CAT3-2催化劑表面關于La2O3的TEM-maping能譜。從圖7可以看出,催化劑中引入La2O3后,NiO的分散度增加,NiO晶粒分散得更加均勻。Patil等[11]指出,適宜量La2O3的添加能夠增加催化劑的活性和高溫穩定性,另一方面,La2O3的添加增加了NiO的還原度,并且在催化劑表面形成La-Ni物種,有利于Ni的分散。

圖7 NiO/La2O3-Al2O3催化劑的TEM-maping能譜

2.2.4La2O3負載量對NiO/La2O3-Al2O3催化劑活性的影響

在反應壓力1.0 MPa、體積空速8 h-1、氫油體積比25、反應溫度60~160 ℃的條件下,對所制備的不同La2O3負載量的NiO/La2O3-Al2O3催化劑進行重整生成油選擇性加氫脫烯烴活性評價,表11為加氫產物的溴指數,表12為加氫產物芳烴損失率。

表11 不同La2O3負載量NiO/La2O3-Al2O3催化劑作用下的重整生成油加氫產物溴指數 mgBr/(100 g)

從表11可以看出:La改性后NiO/La2O3-Al2O3催化劑對重整石腦油中烯烴加氫活性增加,加氫生成油溴指數低于NiO/Al2O3催化劑作用下的溴指數;隨著催化劑中La2O3負載量的提高,加氫生成油的溴指數先降低后大多略有增加,La2O3負載量為1.0%時溴指數最低。在較低反應溫度下,反應溫度對烯烴加氫的影響大于NiO晶粒大小對催化劑烯烴加氫活性的影響,雖然La2O3的加入量增加,但總體均較低,變化幅度較小,所以La2O3加入對NiO晶粒大小的影響較小,對烯烴加氫的作用表現不明顯;隨著反應溫度升高,NiO晶粒大小對烯烴加氫的影響變大,La2O3負載量為1.0%時,NiO/La2O3-Al2O3催化劑中NiO晶粒最小,分布較均勻,具有最好的烯烴加氫活性。

表12 不同La2O3負載量NiO/La2O3-Al2O3催化劑作用下的重整生成油加氫產物芳烴損失率 %

從表12可以看出,隨著La2O3負載量的增加,芳烴損失率變化不大,這與La2O3引入量總體較低有關。

綜合烯烴脫除率與芳烴損失率可以看出,當助劑La2O3負載量為1.0%時效果最好,在反應溫度區間為100~160 ℃時,可以保證溴指數低于200 mgBr/(100 g)的同時芳烴損失率低于1.0%。

3 結 論

(1)共浸漬與先La后Ni方式制備的催化劑比先Ni后La方式制備的催化劑比表面積及孔徑略有增加,NiO分散性更好。烯烴加氫活性由高到低的順序為NiO/La2O3-Al2O3>La2O3-NiO/Al2O3>La2O3/NiO/Al2O3,芳烴加氫活性由高到低的順序為NiO/La2O3-Al2O3>La2O3-NiO/Al2O3>La2O3/NiO/Al2O3,La加入方式對芳烴加氫的影響小于對烯烴加氫的影響。

(2)隨著La2O3負載量的增加,NiO/La2O3-Al2O3催化劑的比表面積和孔徑略有減小,孔體積變化不大,NiO結晶度降低,晶粒先減小后增大;加氫生成油的溴指數呈先降低后大多略有增加的趨勢,La2O3負載量為1.0%時溴指數最低。不同La2O3負載量催化劑作用下的加氫生成油芳烴損失率變化不大。La2O3負載量對NiO/La2O3-Al2O3催化劑烯烴加氫活性的影響大于對芳烴加氫活性的影響。

(3)在La2O3負載量為1.0%的NiO/La2O3-Al2O3催化劑作用下,在反應壓力1.0 MPa、體積空速8 h-1、氫油體積比25、反應溫度100~160 ℃的條件下,可使重整生成油加氫產物芳烴損失率小于1.0%的同時,溴指數達到200 mgBr/(100 g)以下。