高分子改性對中間相瀝青微觀結構及碳纖維力學性能的影響

柴魯寧,師 楠,溫福山,劉 東

(中國石油大學(華東)化學工程學院,重質油國家重點實驗室,山東 青島 266580)

中間相瀝青基碳纖維(MPCFs)因具有出色的力學性能和傳導特性而在航空航天、軍事武器等領域得到廣泛應用[1-2]。中間相瀝青(MP)往往以煤瀝青、石油渣油或者純芳烴(萘、蒽等)為原料,經特殊的工藝制得[2-3]。研究發現,制備高品質中間相瀝青要求原料的分子分布相對集中,三環、四環的芳烴分子含量高并攜帶一定量的烷烴側鏈,S、N雜原子含量低等[4-5]。雖然石油渣油具有來源廣、價格低、芳香度高等優點,但是這些原料組成復雜,通過簡單的熱處理工藝難以獲得性質均一的中間相瀝青。

為提升中間相瀝青的物化性質,研究者進行了一系列嘗試研究。Li Lei等[6]利用煤焦油瀝青和生物焦油共炭化制備中間相瀝青,研究發現在反應中加入適量生物焦油可以有效改變中間相分子結構,使稠環芳烴攜帶更多的烷烴(環烷烴)側鏈,并顯著改善中間相瀝青的流變性能。金釗等[7]利用C9樹脂與萘瀝青共熱縮聚處理實現對中間相瀝青組成、光學織構及其物理性能的調控,同時以此為原料制備出高性能中間相瀝青基碳纖維。上述研究表明,通過搭建合適的共炭化反應體系,可以優化中間相瀝青的物化性質,使其二次加工性能增強。盡管人們對不同共炭化反應體系進行了深入研究,但是利用特殊構型的高分子化合物與富芳烴餾分油進行均相共炭化反應制備中間相瀝青的研究卻鮮有報道。雖然Machnikowski等[8]利用不用類型的高分子化合物,如聚氯乙烯(PVC)、聚乙二醇(PEG)、聚乙烯醇(PVA)等,與煤瀝青共炭化制備中間相瀝青,但是該研究僅僅考察了高分子種類變化對中間相收率的影響,而對中間相瀝青物化性質的影響缺乏深入研究。

本課題以石油基富芳烴重餾分油(FCCDO)和PEG為原料,采用共炭化工藝制備可紡中間相瀝青,考察PEG添加量對中間相瀝青物化性質及纖維力學性能的影響,推測共炭化反應路線,為高品質可紡中間相瀝青的制備提供理論指導。

1 實 驗

1.1 試驗原料

試驗所用FCCDO取自中國石化齊魯分公司,主要性質見表1。PEG純度為98%,購自上海麥克林生物化學有限公司。

表1 FCCDO的基本性質

1.2 瀝青的制備

稱取一定量的FCCDO,將PEG按照一定比例加入到不銹鋼反應釜內,然后通入高純氮氣置換3次并將釜內壓力調至3 MPa,通過壓力調節閥保證共炭化反應在3 MPa下進行,按照5 ℃/min升至420 ℃,在此溫度下反應5 h,待反應結束后將反應釜置于冷水中迅速終止反應。同時設置空白試驗,在相同的條件下將FCCDO單獨[即PEG添加量(w)為0]進行熱處理制得中間相瀝青。共炭化反應體系中PEG添加量(w)分別為0,5%,10%,15%時對應的產物瀝青分別命名為MP0,MP5,MP10,MP15。

1.3 碳纖維的制備

將瀝青MP0,MP5,MP10,MP15中的一種置于料桶內,將溫度升至高于軟化點50 ℃左右,利用氮氣加壓方式將瀝青擠出,并調節收絲速率得到一定直徑的碳纖維原絲。隨后將碳纖維原絲在空氣氣氛下按照1 ℃/min升至不同溫度并保溫30 min進行預氧化處理,然后在氬氣氣氛下以5 ℃/min升至在1 600 ℃的炭化溫度并保溫30 min制得碳纖維。另外,將碳纖維原絲在空氣氣氛下按照1 ℃/min升至280 ℃并保溫30 min進行預氧化處理,然后在氬氣氣氛下按照5 ℃/min升至不同炭化溫度并保溫30 min,制得碳纖維。本課題中將考察熱處理條件(預氧化溫度和炭化溫度)對碳纖維力學性能的影響。

瀝青MP0,MP5,MP10,MP15對應的碳纖維分別命名為MP0-CF,MP5-CF,MP10-CF,MP15-CF。

1.4 分析方法

利用美國PerkinElmer公司生產的2400 系列元素分析儀測定原料油及中間相瀝青的組成;依據GB/T4507—84采用針入法測定中間相瀝青的軟化點[9];利用日本理學公司生產的Rigaku MiniFlex 600 X射線衍射(XRD)儀對瀝青樣品進行結構表征,并使用Bragg公式計算得到中間相瀝青的微觀結構參數[10];利用美國Bruker公司生產的AV500型核磁共振波譜(NMR)儀測定中間相瀝青的氫核磁(1H-NMR)圖譜,以氘代吡啶為溶劑,TMS為內標物[9];利用德國耐馳公司生產的NETZSCH-Proteus-61型差熱熱重分析儀(TG-DSC)對中間相瀝青的熱解性能進行測試分析;利用美國Nicolet公司生產的NEXUS470型傅里葉變換紅外光譜(FT-IR)儀進行中間相瀝青的化學結構表征,并根據不同特征峰相對強度差異分析中間相瀝青的結構特征[11];利用德國Leica公司生產的DM2700型偏光顯微鏡分析中間相瀝青的光學紋理特征;利用日本電子株式會社生產的JSM-6700F型場發射電子顯微鏡觀察碳纖維的表面結構特征;依據標準ASTM D4018—2011,利用單絲牽伸法測定碳纖維的力學性能。

2 結果與討論

2.1 PEG的熱解性質

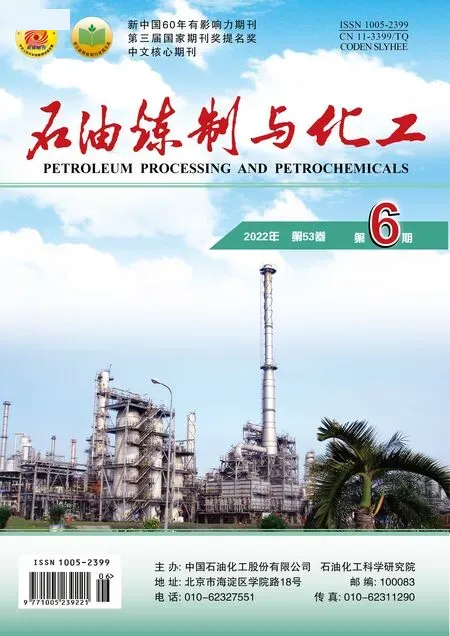

圖1 不同相對分子質量PEG的熱解曲線 —PEG400; —PEG2000; —PEG8000

不同平均相對分子質量的PEG的熱解曲線如圖1所示,其圖例中PEG后面的數字代表PEG的平均相對分子質量。由圖1可知:PEG400的失重溫度區間主要為200~300 ℃,在此溫度范圍內,分子揮發占據主導地位,使得原料油分子與PEG分子之間難以發生共炭化反應;而PEG8000中存在少量不穩定的高分子,使其在250 ℃時熱解產生易揮發物并出現失重現象;相比于PEG400和PEG8000,PEG2000在溫度超過330 ℃時開始出現失重,并一直持續到390 ℃的較高溫度。在330~390 ℃溫度范圍內,PEG分子中的C—O鍵和C—C鍵發生熱解產生大量的低分子活性自由基,可誘導原料油FCCDO中的多環芳烴分子活化,發生共炭化反應,并進一步交聯形成具有一定空間構型的大分子[8],因此本課題選擇PEG2000作為共炭化試劑與FCCDO進行共炭化反應。

2.2 瀝青的收率和性質

不同PEG添加量下所得瀝青的收率和性質如表2所示。其中:TS代表甲苯可溶組分;TI-PS代表甲苯不溶-吡啶可溶組分;PI代表吡啶不溶組分。

表2 不同PEG添加量下所得瀝青的收率和性質

從表2可以看出:在共炭化反應體系中,隨著PEG添加量增大,所得瀝青的碳含量降低,氫含量升高,C/H原子比不斷減小,氧含量不斷升高,表明瀝青分子的縮聚度不斷降低;隨著PEG添加量增大,瀝青的軟化點不斷降低,而收率卻不斷升高,表明PEG裂解產物在一定程度上促進了多環芳烴分子的縮聚,使更多的原料轉化為瀝青,同時各瀝青在不同溶劑中的溶解性能也發生變化。

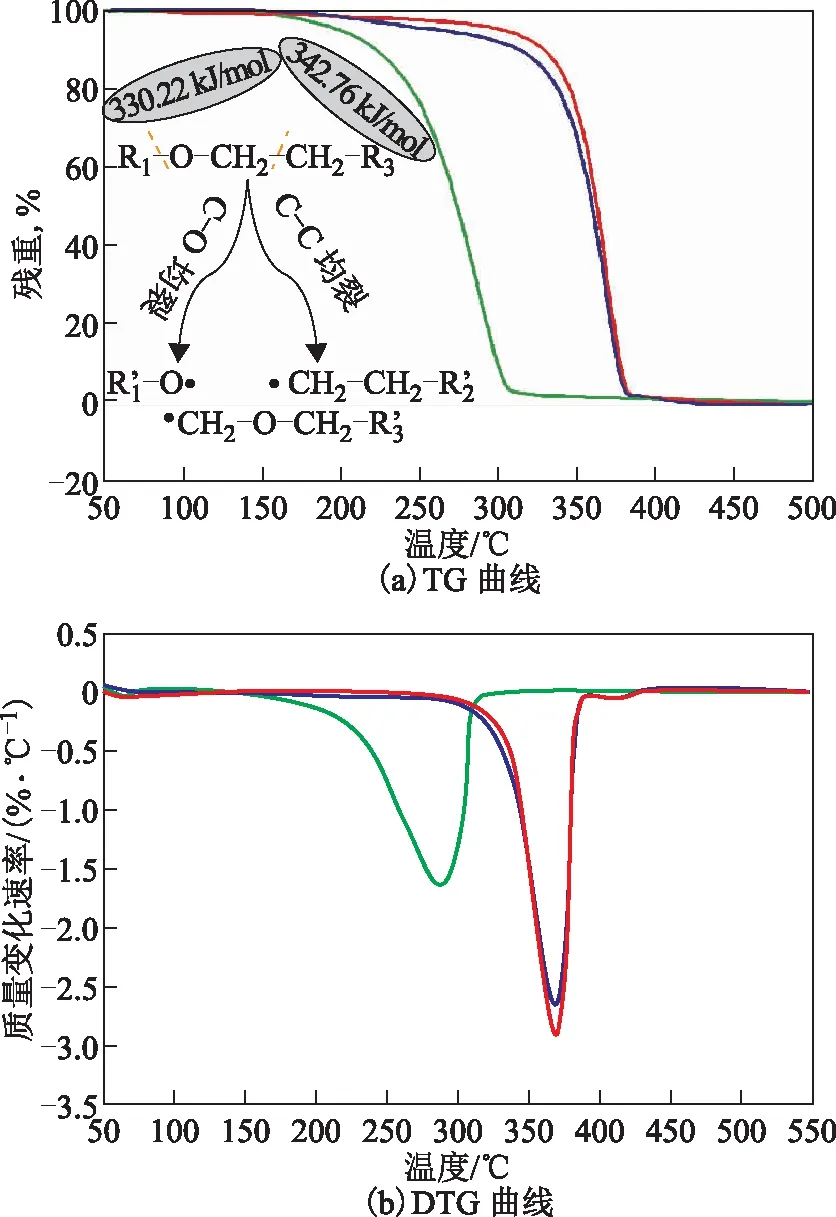

2.3 瀝青的光學紋理特征

不同PEG添加量下所得瀝青的偏光顯微鏡照片見圖2。由圖2可知:當反應體系未加入PEG時,產物瀝青為廣域流線型結構;當PEG添加量(w)增大為5%時,產物瀝青的光學紋理未發生明顯變化,并且中間相含量均為100%;當PEG添加量(w)為10%時,產物瀝青的光學紋理表現為拉長粗流線型,同時摻雜有少量的各向同性瀝青組分,表明反應過程中有部分分子未完全轉化為中間相組分,使產物瀝青呈現出中間相瀝青包裹各向同性瀝青的兩相共存狀態;當PEG添加量(w)為15%時,產物瀝青的光學紋理出現根本性轉變,表現為粗鑲嵌光學結構,同時中間相組分被各向同性瀝青分割包圍。由此可以看出,反應體系中加入過量PEG時將改變產物瀝青分子的結合狀態,從而在一定程度上抑制中間相組分的生成。

圖2 不同PEG添加量下所得瀝青的偏光顯微鏡照片

2.4 瀝青的分子化學結構特征

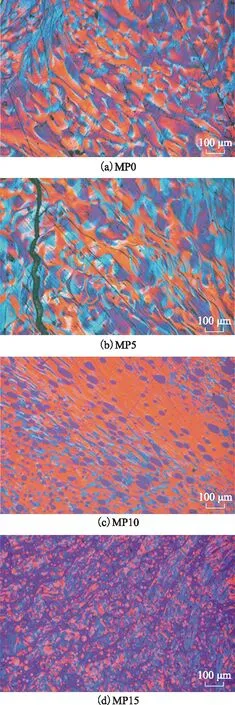

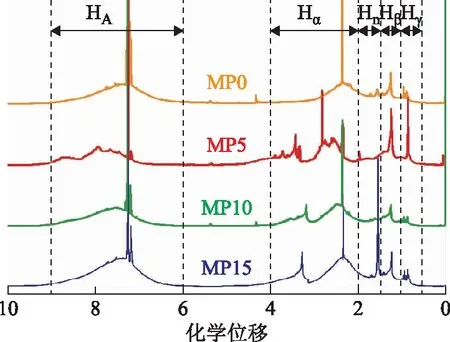

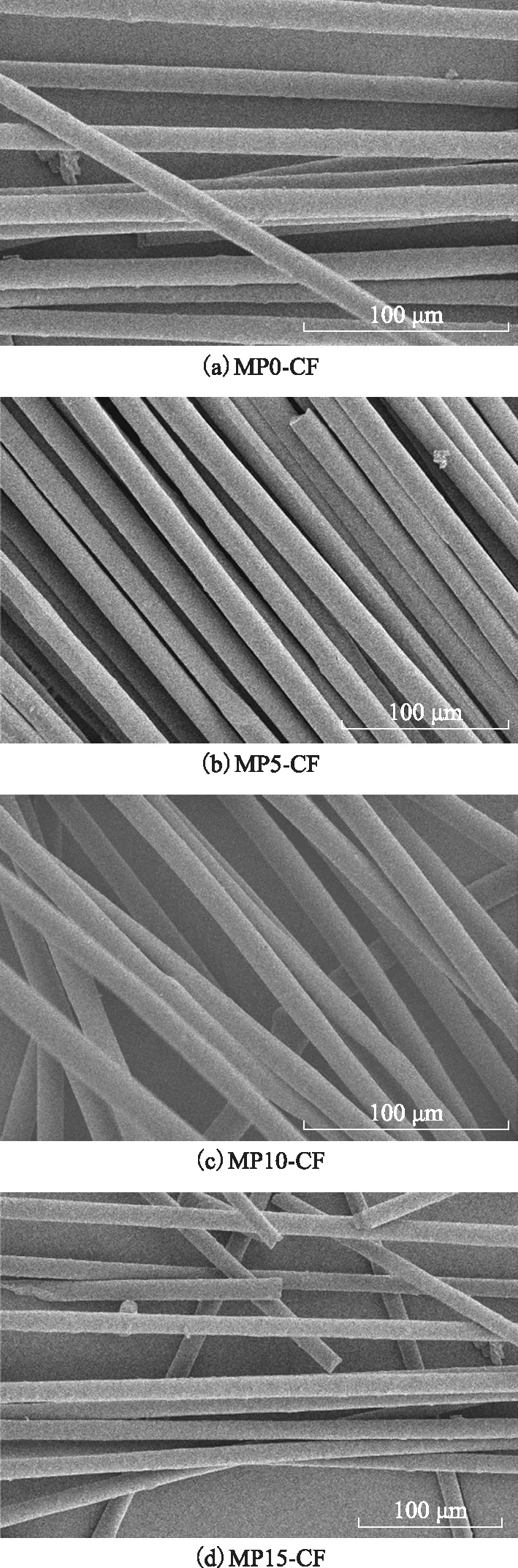

不同PEG添加量下所得瀝青的紅外光譜和1H-NMR圖譜分別見圖3和圖4,其紅外結構參數及氫原子分布如表3所示。

圖3 不同PEG添加量下所得瀝青的紅外光譜 —MP15; —MP10; —MP5; —MP0

圖4 不同PEG添加量下所得瀝青的1H-NMR圖譜

表3 瀝青的紅外結構參數及氫原子分布

由圖3可知:隨著PEG添加量的增加,共炭化反應所得瀝青的紅外光譜中烷烴特征峰(波數為2 990~2 800 cm-1和1 460~1 380 cm-1)的強度逐漸增強,表明產物瀝青中的脂肪族組分含量升高[12];另外,PEG的加入使產物瀝青中的含氧官能團的吸收峰強度明顯增強,這是由于反應過程中,PEG裂解產物與稠環芳烴分子結合進入了瀝青所致。

由表3可以看出,產物瀝青的IOS,ICHS,ICHS均隨著PEG添加量的增大而增大,而IAr則表現出相反的變化規律,表明產物瀝青的縮聚程度隨著PEG添加量的增大而逐漸減少,片狀大稠環芳烴分子的側鏈烷烴數量及長度也隨著PEG添加量的增大而逐漸增大。

由表3還可以看出,隨著PEG添加量的增大,產物瀝青的烷烴結構中氫(Hα,Hn,Hβ,Hγ)的含量不斷增加,而芳香結構中氫(HA)的含量不斷減少。產物瀝青中不同類氫的含量變化規律也進一步證實,在共炭化反應體系中,PEG裂解產物能夠誘導多環芳烴分子活化并與其反應,導致中間相瀝青中烷烴組分含量升高,芳烴組分含量和縮聚程度降低。

2.5 瀝青的微觀結構特征

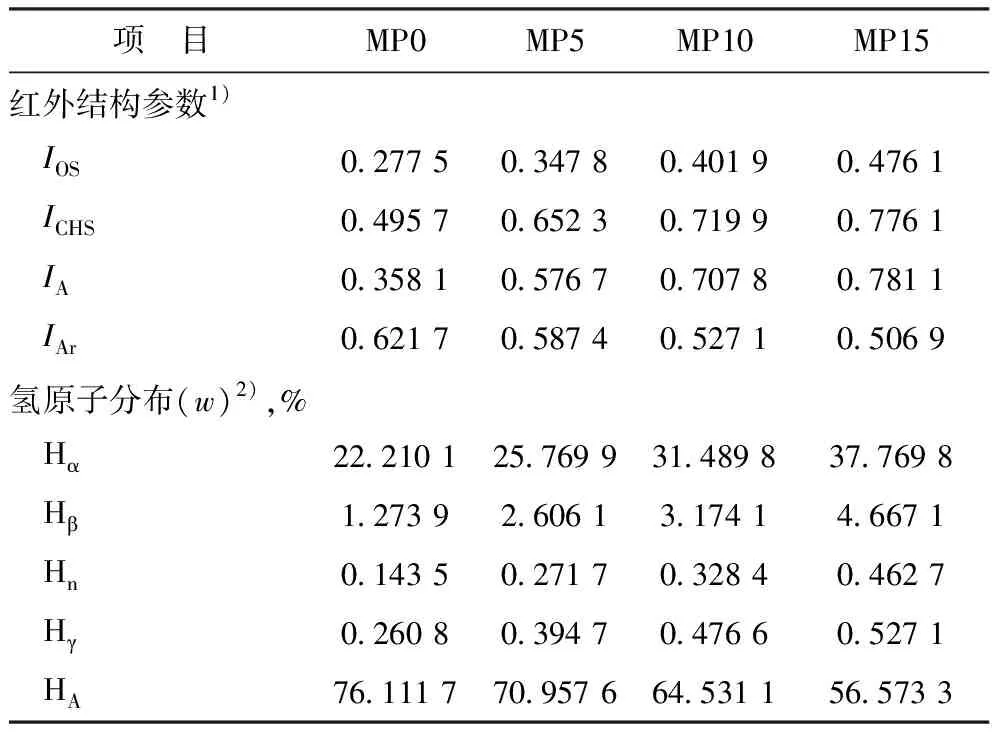

圖5 不同PEG添加量下所得瀝青的XRD圖譜及擬合圖譜

不同PEG添加量下所得瀝青的XRD圖譜及擬合譜圖(以MP5為例)[13]見圖5,拉曼光譜及擬合譜圖(以MP5為例)見圖6。根據XRD譜圖并利用Bragg公式計算各瀝青的微觀結構參數,結果見表4。

圖6 不同PEG添加量下所得瀝青的拉曼光譜及擬合圖譜

表4 中間相瀝青的微觀結構參數

由表4可以看出,隨著PEG添加量的增大,所得瀝青的分子之間有序堆疊程度變差,取向堆疊分子之間的距離增加,使分子之間自組裝效應降低,導致堆疊高度和堆疊層數減小。據文獻[14]報道,ID1/IG的大小可在一定程度上反映中間相瀝青微觀有序程度的高低,其值越小表明中間相瀝青微觀有序度越高。由表4還可以看出,隨著PEG添加量的增大,所得瀝青的ID1/IG值逐漸增大,表明產物瀝青的微觀有序程度隨著PEG添加量的增大而逐漸減弱,其他幾個不同缺陷的微晶結構參數(ID1/Iall,ID2/Iall,ID3/Iall)的變化也驗證了這種趨勢[15]。

2.6 共炭化反應機理

結合元素分析、XRD、紅外光譜、1H-NMR及Raman光譜的分析結果,推測不同PEG添加量下FCCDO與PEG共炭化的反應機理,如圖7所示。

圖7 不同PEG添加量下共炭化反應機理示意

由圖7(a)可知,當反應體系中未加入PEG或添加量(w)小于5%時,在高溫條件下,FCCDO中的多環芳烴組分發生脫氫芳構化、縮聚、交聯等反應生成片狀稠環芳烴大分子,在分子間作用力下,這些芳烴分子相互結合形成具有一定取向結構的中間相小球,隨著反應的進行小球數量增加,體積變大,最后相互融并成為具有流域結構的液晶物質。由圖7(b)和圖7(c)可知,在反應體系中加入一定量PEG時,高分子在較低溫度下裂解產生大量的烷烴自由基,這些自由基可以從多環芳烴分子中奪取氫,形成易揮發輕組分逸出反應體系,同時這些自由基碎片還可以與多環芳烴結合后以側鏈烷烴(環烷烴)形式存在,隨著反應溫度的升高,多環芳烴周圍的側鏈烷烴發生斷鏈、脫氫芳構化等反應,誘導多環芳烴分子進一步縮聚、交聯形成具有一定平面度的稠環大分子,同時稠環芳烴分子自組裝形成中間相小球并進一步發展生成中間相瀝青。但是反應體系中加入過量高分子會使產物瀝青分子中烷烴組分含量升高,分子平面度降低,在一定程度上抑制稠環芳烴分子取向堆疊,進而在相同的反應溫度下使中間相瀝青的生成量減少。

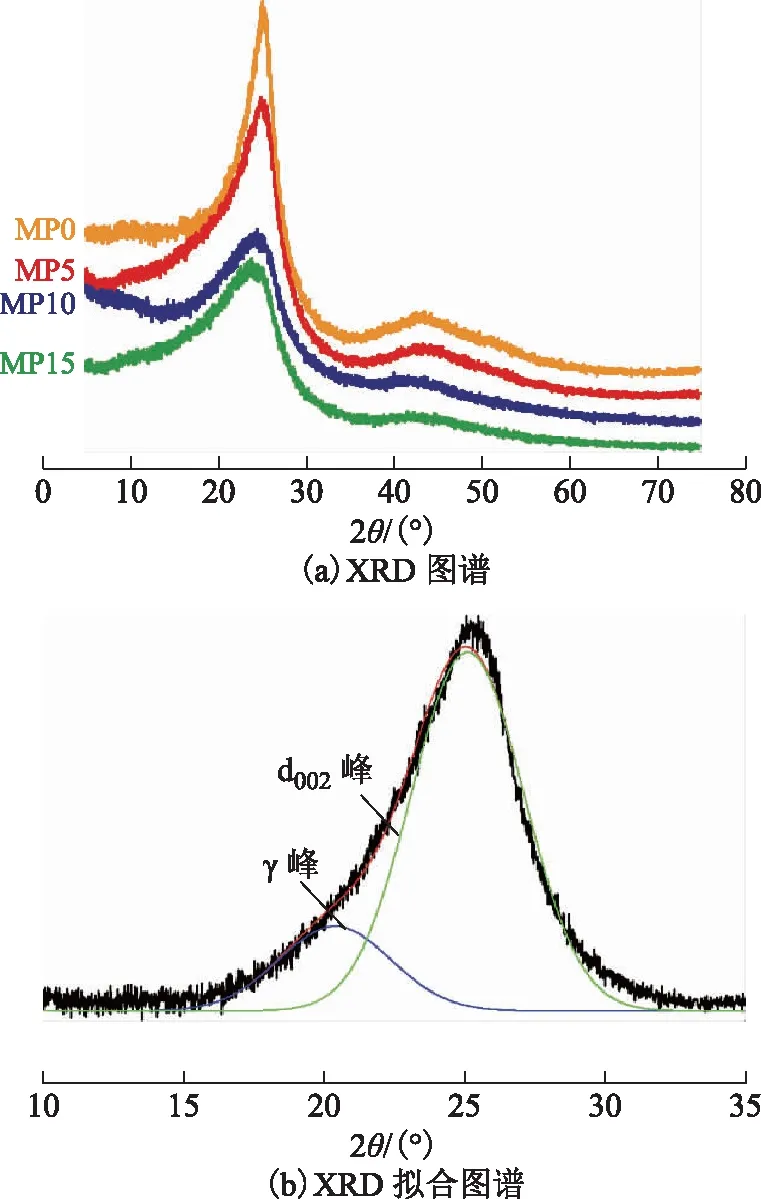

2.7 碳纖維表面形貌特征

當預氧化溫度為280 ℃、炭化溫度為1 600 ℃時不同瀝青所制碳纖維的表面微觀形貌如圖8所示。測得MP0-CF,MP5-CF,MP10-CF,MP15-CF的直徑分別為19.6,11.4,13.7,15.1 μm,可見在共炭化反應體系中添加質量分數為5%的PEG可以顯著提升產物瀝青的流變性能,容易制得直徑較細的碳纖維,而過量添加PEG則易使產物瀝青處于兩相共存狀,導致瀝青的可紡性降低[15]。

圖8 碳纖維的表面微觀形貌照片

由圖8(a)可以看出,經過預氧化炭化處理后,MP0-CF碳纖維表面存在大量的顆粒狀突起,這可能是由于瀝青的軟化點較高,在高溫熔融紡絲時,部分瀝青分子熱解并產生少量的揮發組分,導致纖維表面凹凸不平,另外,也可能是熱處理過程中稠環芳烴大分子過度縮聚,出現“結焦”現象,熔融過程瀝青表現為非均相體系,導致瀝青紡絲性能下降,并且這些“焦粒”最終鑲嵌在纖維表面[15]。由圖8(b)可以看出,MP5-CF碳纖維表面光滑,沒有凸起、孔洞等缺陷,表明在熔融紡絲過程中瀝青表現為均相熔融狀態。由圖8(c)和圖8(d)可以看出,MP10-CF和MP15-CF碳纖維直徑較粗并且纖維表面出現高低起伏,這是由于MP10和MP15瀝青為兩相共存(中間相和各向同性相瀝青),兩種瀝青的軟化點相差較大,熔融紡絲時為非均相體系,使瀝青的可紡性能下降,并且隨著各向同性瀝青含量升高,瀝青的可紡性能顯著下降。

2.8 瀝青纖維的預氧化特性及碳纖維的力學性能

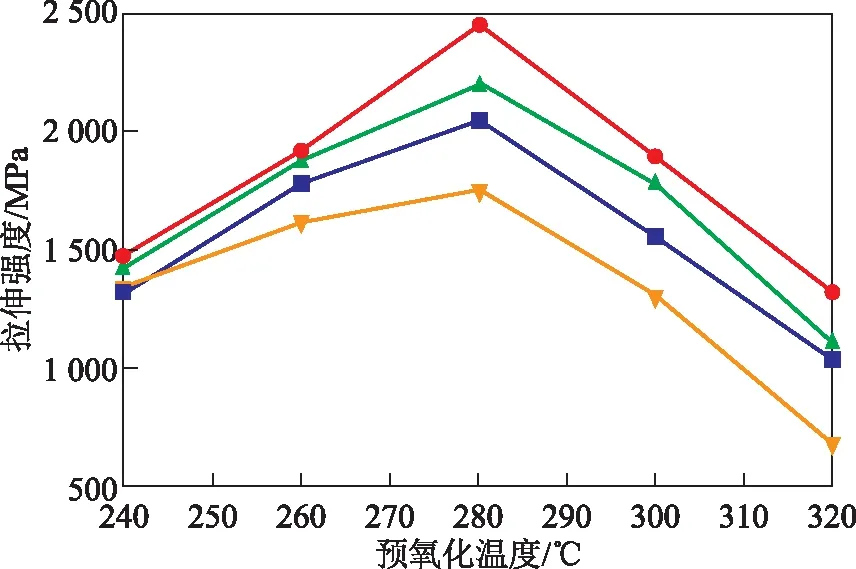

炭化溫度為1 600 ℃時不同瀝青所得碳纖維的力學性能隨預氧化溫度的變化曲線如圖9所示。預氧化溫度為280 ℃時不同瀝青所得碳纖維的力學性能隨炭化溫度的變化曲線如圖10所示。

圖9 炭化溫度為1 600 ℃時碳纖維的力學性能隨預氧化溫度的變化曲線■—MP0-CF; ●—MP5-CF; ▲—MP10-CF; 圖10同

圖10 預氧化溫度為280 ℃時碳纖維的力學性能隨炭化溫度的變化曲線

由圖9可知,對于由同一瀝青制得的碳纖維,隨著預氧化處理溫度的升高,纖維拉伸強度先增大后減小,碳纖維的最佳預氧化溫度為280 ℃。由圖10可知,隨著炭化溫度升高,纖維拉伸強度不斷增加。這是由于低溫預氧化不充分,容易使纖維高溫炭化時出現融并現象導致拉伸強度降低,同時過高的預氧化溫度易使纖維炭化時內部出現孔洞等缺陷,導致纖維拉伸強度下降[16],升高炭化溫度則可修飾纖維內部的缺陷結構,提升力學性能,本研究范圍內的最佳炭化溫度為1 600 ℃。由圖9和圖10還可以看出:在相同的熱處理條件下,碳纖維的拉伸強度隨著PEG添加量的增大而先升高后降低,當高分子PEG添加量(w)為5%時,所得纖維MP5-CF的拉伸強度最高,為2.4 GPa。綜合上述分析,在共炭化反應體系中加入適量的PEG(質量分數為5%),可以顯著改善中間相瀝青分子的化學結構及組成,調控瀝青纖維的預氧化活性,并制得力學性能優異的碳纖維。

3 結 論

(1)在FCCDO與高分子化合物PEG共炭化反應體系中,隨著PEG添加量的增大,所得瀝青的軟化點降低,收率增加,光學結構特征由廣域流線型結構轉變為少量同性瀝青存在的拉長粗流線型,最后變為同性瀝青包裹的兩相共存瀝青,同時瀝青分子中烷烴組分含量逐漸增加,改變分子空間構型。

(2)隨著PEG添加量的增大,所得碳纖維的拉伸強度先增大后減小,反應體系中過量加入PEG將不利于中間相生成,影響瀝青的熔融紡絲性,導致纖維直徑增加,同時纖維內部和表面缺陷數量增多,使纖維力學性能降低。當PEG添加量(w)為5%時,可制備出直徑為11.4 μm、拉伸強度高達2.4 GPa的碳纖維。