基于FANUC四軸加工中心的斜齒輪加工探索

陳銀,連鋼鋼,劉健

1.浙江經貿職業技術學院 浙江杭州 310018

2.浙江新世紀人才開發有限公司 浙江杭州 310018

3.浙江中通文博服務有限公司 浙江杭州 310018

1 序言

直齒、斜齒圓柱齒輪的加工,通常采用滾齒、插齒或磨齒的方法來完成。隨著四軸加工中心的功能開發,以往在三軸加工中心難以完成的工藝,在四軸加工中心設備上則得以實現[1,2]。本文以一個典型斜齒輪為例,探討其四軸數控加工方法。

2 案例分析

斜齒輪的傳統加工方法需要通過滾齒機來實現。隨著數控技術的高速發展,尤其是加工中心四軸聯動技術的發展,斜齒輪的加工在數控機床上逐漸得到實現。本文就斜齒輪的加工方法展開探索,基于我國自主研發的軟件——CAXA制造工程師,借助VERICUT進行模擬驗證,以四軸加工中心為平臺實現任意斜齒輪和定制斜齒輪的加工。

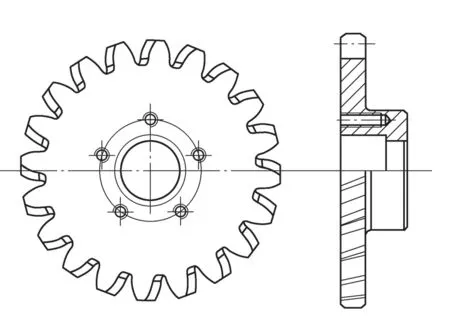

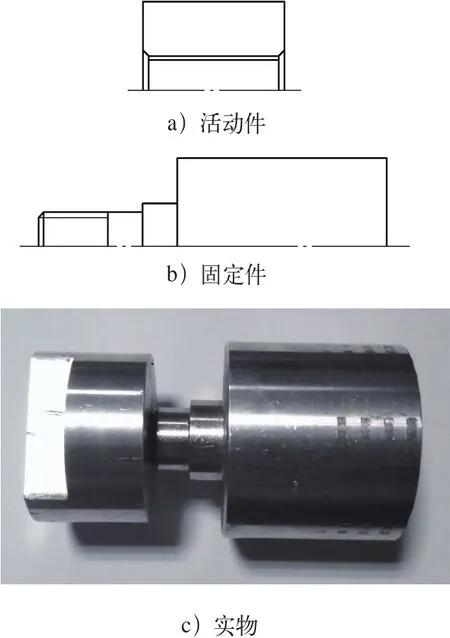

案例選自某年機械行業職技大賽“辰榜杯”數控多軸聯動加工技術賽題,需要加工的斜齒輪如圖1所示,部分參數見表1,材料為LY12。案例加工難點為齒斜度為20°,齒數為20,比賽現場沒有專用的齒輪加工設備,每個工位提供辰榜四軸加工中心一臺,要求完成模擬仿真和實際加工,并現場裝配完成一套斜齒輪配合的滾子模機構,通電自動運轉,齒輪配合要求較高。

圖1 斜齒輪

表1 斜齒輪部分參數

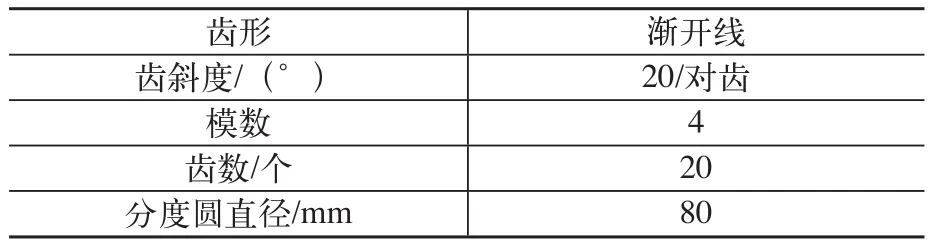

3 方法一:通用刀具,展形加工

CAXA制造工程師軟件擁有豐富的四軸、五軸加工功能。先繪制斜齒輪實體,然后生成刀具軌跡。軌跡生成步驟為:分別選擇“加工→五軸加工→五軸限制面加工”“加工→五軸加工→五軸平行線”和“加工→軌跡編輯→五軸轉四軸軌跡”加工方法,設定粗、精加工刀具,可選用通用平底刀和錐形球刀,生成粗、精刀路軌跡,并模擬切削驗證,如圖2所示。

圖2 常規斜齒輪加工刀路及切削模擬

本加工采用五軸刀路加工功能,再將其轉為四軸刀路,使其在更加常見的四軸機床上得以實現。以上為其中一齒的加工方法,加工其他齒只需對刀路軌跡進行旋轉即可。此種方法適應性強,使用常規的刀具沿著曲面仿形切削,可適用于其他尺寸斜齒輪的加工,但此種方法加工效率較低,加工精度也偏低,曲面通過分刀實現,適合單件試加工或少量加工,當批量加工時,效率低、精度低的弱點就顯現出來。因此,當產品批量加工時,亟需尋求一種更加適合的加工方法。

4 方法二:定制刀具,仿形加工

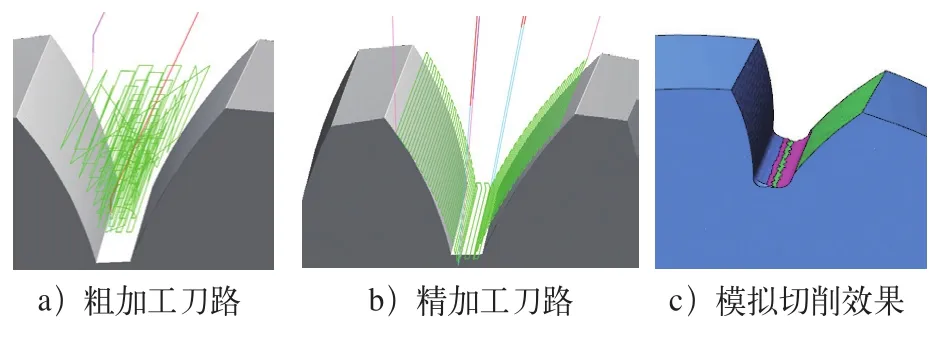

4.1 刀具定制

使用設計類軟件,如CAXA電子圖板,按表1填寫斜齒輪相關參數,可快速得到齒形輪廓,再根據軟件獲取數據。根據齒形輪廓,提取齒形CAD圖樣數據,并提供給刀具廠商定制若干把齒輪刀,如圖3所示,刀柄直徑為12mm,刀柄長為70mm,切削刃部分根據齒形相關數據定制。雖然定制刀具的成本比買通用刀具的成本高,但在批量加工中,定制刀具加工效率高,加工質量好,整體效益高。

圖3 定制齒輪刀

4.2 夾具制作

分析此工件可知,其可夾持尺寸較短,找正難度大,耗時久,而且加工齒形時,刀具和主軸離四軸卡盤較近,易干涉,裝夾找正難度較高,不便于批量加工。若想提高加工效率,需要定制夾具,如圖4所示。圖4a為活動件,通過螺紋夾緊齒輪毛坯,每次裝夾位置固定,所以節省了對刀時間;圖4b為固定件,裝在卡盤上不動。夾具實物如圖4c所示。

圖4 定制夾具

4.3 加工圖素與刀路軌跡生成

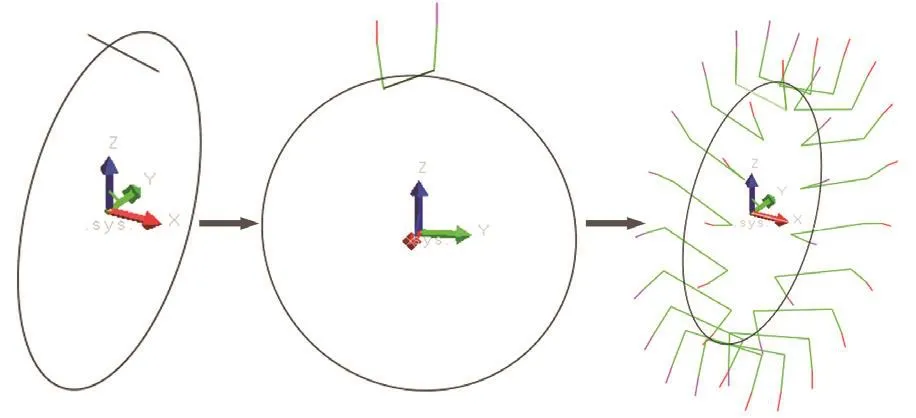

1)畫出齒底圓和斜齒輪其中一條傾斜20°的線,選擇“加工→四軸加工→四軸柱面曲線加工”,設定刀具和切削用量,生成一條刀路軌跡,再通過軌跡旋轉陣列,得到其他刀路軌跡,軌跡生成步驟如圖5所示。

圖5 刀路軌跡的生成

2)生成G代碼并進行VERICUT驗證。選中刀路軌跡,生成G代碼,然后導入VERICUT軟件,仿真模擬試切加工(見圖6a),驗證無誤后再導入機床,切削加工得到的實物如圖6b所示。

5 結束語

斜齒輪通常在特定滾齒機上加工完成,而較少使用更加普及的數控加工中心。本文依托四軸加工中心,對斜齒輪的加工方法進行了嘗試與探索,初步探索出四軸數控加工斜齒輪的方法:對于單件或較少量的加工可用仿形加工;對于批量加工,推薦使用定制刀具。該方法突破了斜齒輪在專用設備上加工的限制,可適用于目前更為普及的數控設備。