基于精雕系統的七級葉輪加工技術實踐

揭曉,張歡龍

1.臺州科技職業學院 浙江臺州 318020

2.北京精雕科技集團有限公司 北京 102308

1 序言

葉輪是渦輪增壓器最關鍵的零件之一,廣泛應用于航空、船舶、汽車和真空泵等行業的發動機中,其中七級葉片的復雜葉輪是渦輪分子泵內部的核心部件,而渦輪分子泵則廣泛應用于真空鍍膜(PVD)、半導體制造等行業中,這些行業需要在超高真空環境(10-7Pa以下)中才能工作。考慮到葉片結構復雜、曲面變化大以及精度高等特點,目前一般采用Mastercam、PowerMill、UG及CATIA等國外軟件結合五軸聯動機床加工,這些五軸聯動機床一般采用海德漢、西門子等國外高檔數控系統。為打破國外軟件和數控系統在葉輪制造方面的壟斷地位,北京精雕科技集團有限公司(以下簡稱北京精雕)開發了擁有自主產權的SurfMill軟件以及北京精雕五軸聯動系統,并采用在線檢測、在線補償功能加工葉輪[1]。

本文采用北京精雕的SurfMill軟件造型并采用JDGR400五軸聯動精雕機,對七級葉輪的五軸編程、工藝規劃和實際加工進行探討與實踐。

2 七級葉輪結構及加工難點分析

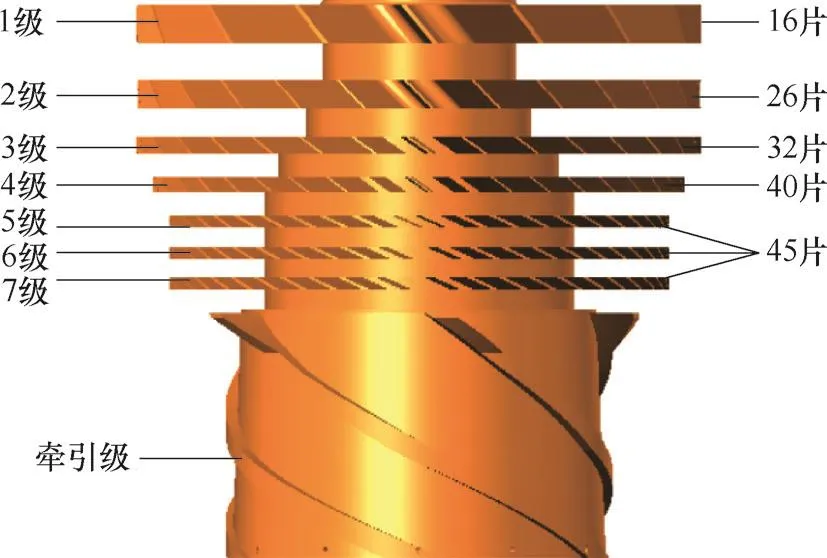

七級葉輪(見圖1)的基本特點:葉片分為7級,共249個葉片,材料為7075鋁合金,尺寸φ360mm×286mm。該零件上的葉片是由鋁合金整體加工而成,葉片加工完成后整體質量14kg。

圖1 七級葉輪

經分析,七級葉輪五軸聯動加工的難點如下。

1)該葉片屬于典型的薄壁件,葉片高度與厚度比>30∶1,葉片剛性差,加工時受力易變形,極易產生振動,彈刀過切風險很大。

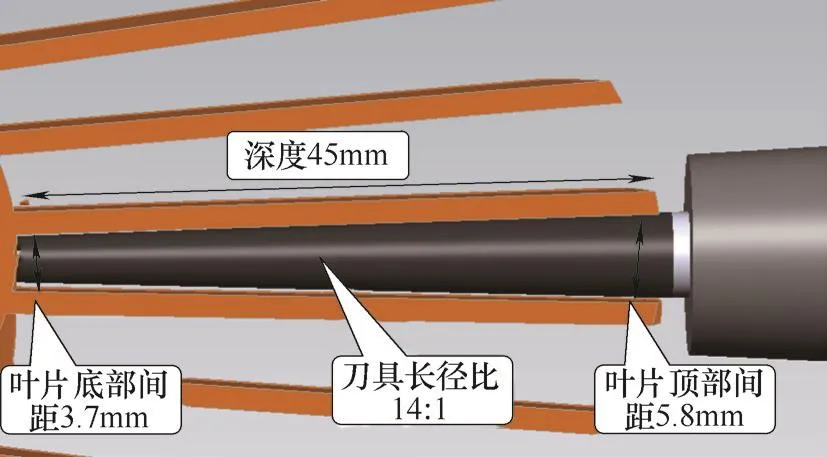

2)相鄰葉片間距小,導致加工所需刀具最大長徑比為14∶1(見圖2),加工時刀具的切削剛性差。

圖2 刀具長徑比示意

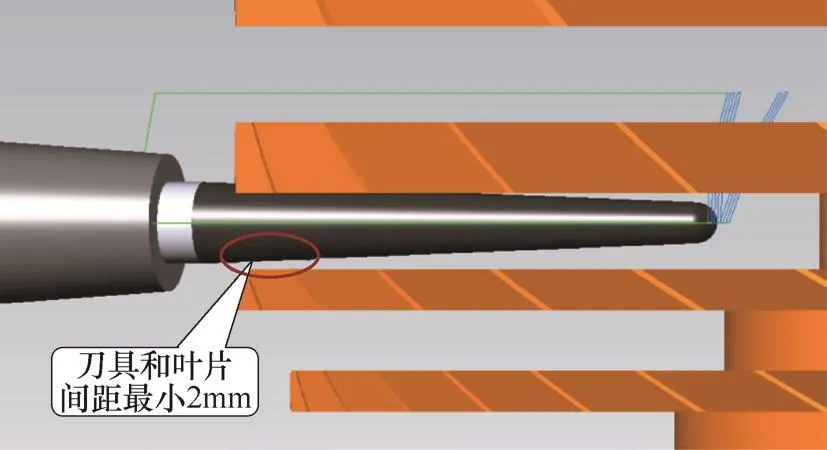

3)葉片數量多達249個,葉片間距小,每一級之間距離小,刀具和葉片之間的安全距離最小只有2mm,加工時極易產生干涉,如圖3所示。

圖3 刀具與葉片干涉示意

3 七級葉輪五軸加工工藝規劃

3.1 設備及軟件的選用

葉輪加工設備需要有強大的運算能力,且加工時主軸轉速高、擺動角度范圍大、聯動精度高,本次選用北京精雕的JDGR400_A15SH機床,配置在機測量系統、激光對刀儀等設備,并采用北京精雕自有的軟件SurfMill進行建模和編程。

3.2 刀具的選用

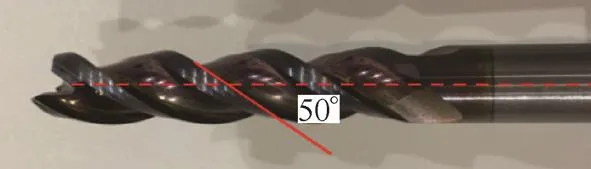

針對薄壁件,刀具的選擇需要從減小切削力的角度出發,因此選擇角度較大的前角和后角、較大的螺旋角(見圖4)來減小切削力;刀具結構采用短刃刀具(見圖5),錐度避空,提升刀具剛性;涂層選用DLC涂層,涂層厚1μm,提高刀具鋒利度,減小切削力,提高刀具壽命及長時間加工時的穩定性[2]。

圖4 大螺旋角

圖5 錐度平底短刃刀具

3.3 加工工藝方案

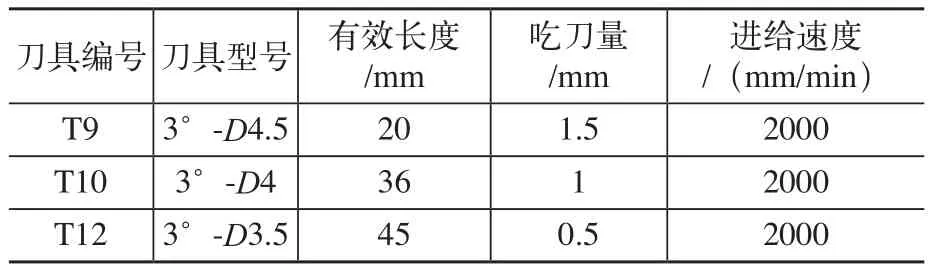

針對長徑比大的難題,為了增加刀具的剛性,在深度上采用多把刀具分段加工的方式,以保證切削剛性,提高加工效率。刀具型號及加工參數見表1。

表1 刀具型號及加工參數

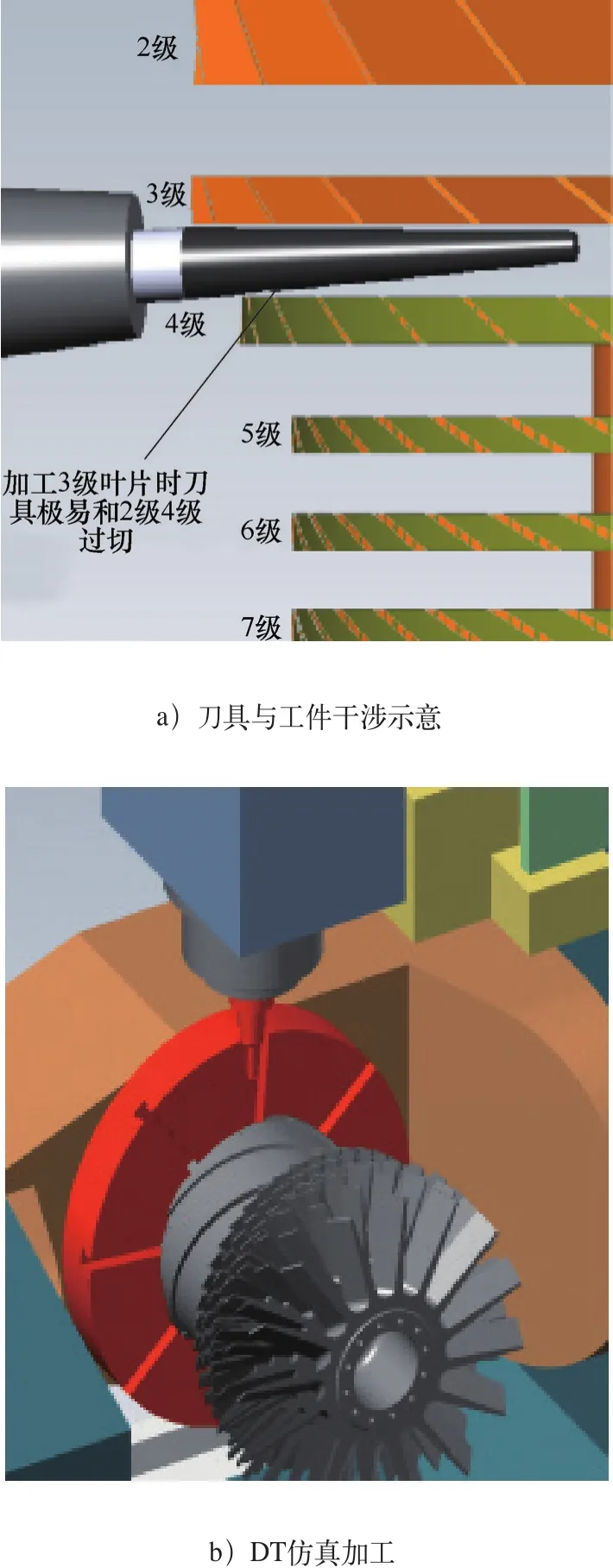

3.4 編程加工方案

七級葉輪葉片數量多、間距小,刀具極易產生干涉和過切。為避免在實際加工中出現問題,采用北京精雕的DT編程技術,在軟件中實現過切檢查、干涉檢查和機床模擬,在計算機端確保加工程序的安全,從而避免機床實際加工中的過切、干涉和碰撞等問題,如圖6所示。

圖6 模擬切削與加工實物

圖6 葉輪加工模擬

DT編程技術最大的特點就是改變原有的調試模式,將原來需要在機床上進行的操作(包括試切加工、人為觀察過切和碰撞,以及機床行程檢測等),全部加載到計算機中進行,減少人員在機床上的操作,減輕調試人員的心理壓力,降低調試出錯的成本,縮短產品調試周期。

4 加工試驗及方案改進

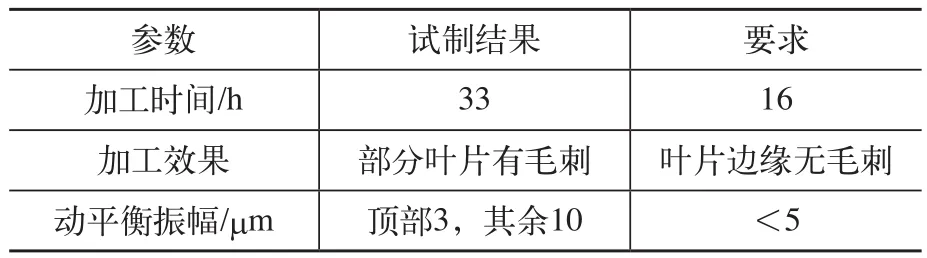

按照規劃的方案進行加工試驗,試制結果見表2。通過表2數據可看出,試制結果不滿足工藝要求,需要優化改進。

表2 試制結果

4.1 方案優化改進

經分析,需要從4個方面進行優化改進:①優化加工效率。②改善表面質量。③改進夾持治具。④管控毛坯精度。

1)利用CAM軟件優化葉片間連刀高度。第一階段為保證絕對的安全,將葉片之間路徑安全位置設置在Z軸原點位置;優化階段依靠DT編程技術,將刀具連刀高度抬至葉片最高高度之上30mm,加工時間縮短了6.5h。

2)優化T9、T10刀具有效長度,增加刀具剛性。試制用的T9、T10刀具有效長度過長,刀具剛性差,切削參數無法提升,嚴重影響加工效率。依靠DT編程技術,精確計算T9、T10刀具所需的最短有效長度,從而提升刀具剛性,增加刀具切削用量,將葉輪加工時間縮短了55min。

3)優化表面質量,縮短人工處理時間。葉輪加工完成后,其葉片銳角邊留下了大量的毛刺,需要手工清理,工作量較大,并且毛刺會影響工件整體動平衡性能,因此在加工時加入去毛刺程序,節省去毛刺的時間。另外,在機測量刀具錐度,減輕不同刀具間的接刀痕,使用激光對刀儀準確測量刀具錐度和直徑,將刀具偏差補償在加工路徑中,確保各刀具間的接刀痕<0.008mm。

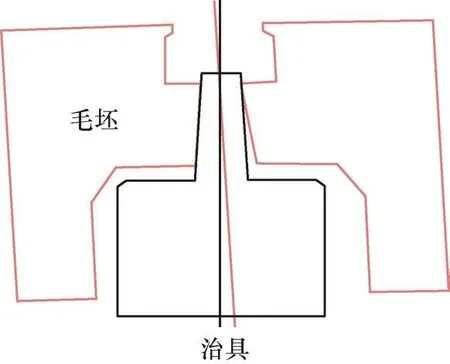

4.2 解決動平衡問題

對于產品的批量生產,動平衡振幅能否控制在5μm以內是生產的關鍵。目前機床精度、溫度管控都是合格的,針對動平衡偏大問題,經過分析判斷,是治具錐面和毛坯錐面配合誤差較大,使得毛坯安裝后毛坯軸線傾斜引起的。毛坯軸向圓跳動>0.04mm,直接影響葉輪加工后的動平衡[3]。治具夾持如圖7所示。

圖7 治具夾持示意

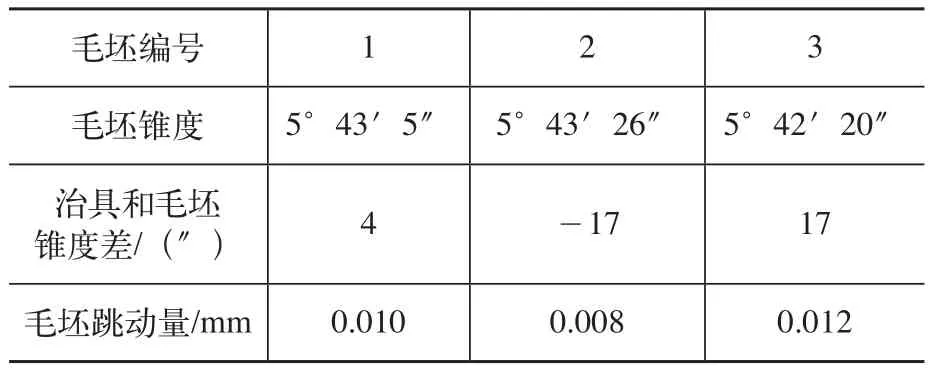

重新精磨治具,其錐度達到5°43′9″,毛坯安裝后跳動得到大幅改善,結果見表3。

表3 精磨治具后跳動改善結果

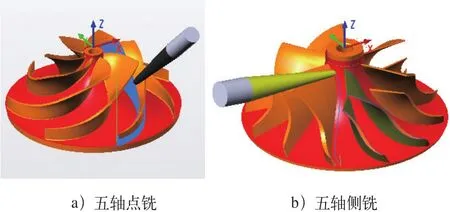

4.3 曲面加工方案

葉片曲面根據曲率可分為自由曲面和直紋曲面,自由曲面采用五軸點銑方式加工,直紋曲面采用五軸側銑方式加工[4],如圖8所示。

圖8 曲面加工方式示意

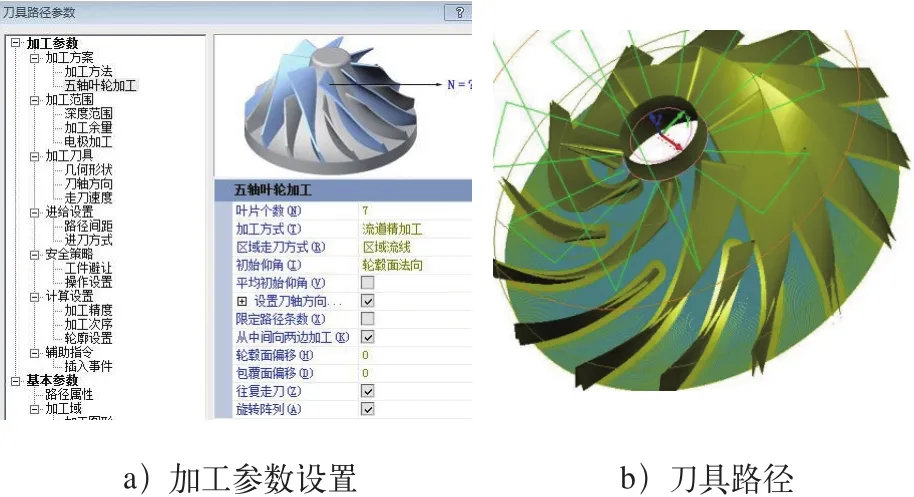

在SurfMill中建模和編程。分層粗加工如圖9所示,流道精加工如圖10所示。

圖10 流道精加工

4.4 改進后的實際加工驗證

利用DT技術和軟件編程,優化了刀路和加工程序,避免了干涉,消除了動平衡,提高了加工效率,同時零件的加工質量得到提升。加工后的零件如圖11所示,經檢測,達到了葉輪尺寸精度和表面粗糙度的要求。

圖11 加工后的七級葉輪

5 結束語

本文在分析七級葉輪結構特點和加工難點的基礎上,對機床選用、刀具選擇、工藝修正以及治具改進等做了深入分析。為提高效率,避免干涉,采用北京精雕特有的DT技術進行模擬校正,并通過試件的研制,優化一系列工藝參數,最后在北京精雕五軸聯動機床上完成七級葉輪的加工,加工精度、表面粗糙度以及動平衡等都符合要求,給類似的葉輪及復雜零件的加工提供了參考。