全鋁集裝箱關鍵結構件的優化分析

章陳浩,王新宇,王孟君,朱永忠,胡海兵

(1.中南大學有色金屬材料科學與工程教育部重點實驗室,長沙 410083;2.寰宇東方國際集裝箱(啟東)有限公司,江蘇 啟東 226255)

0 引言

集裝箱作為一種主流運輸設備,輕量化效益巨大。目前,標準貨運集裝箱以鋼制結構為主,20 ft集裝箱自重占總重的7%,更低的自重意味著車輛或船只運載能力的提升,這是集裝箱制造行業的技術發展目標[1]。集裝箱輕量化目前有以下幾個主要途徑:采用輕質材料,如采用復合木板替代底托與頂板[2]、部分構件替換為鋁合金材料[3]等;采用零部件數量集成;采用計算機輔助進行結構優化設計[4]。然而,集裝箱作為一種成熟的產品,結構優化與零部件集成的輕量化效果有限[5]。鋁合金密度低,比強度高,具有優秀的氣密性、水密性、耐腐蝕性,可回收率達90%以上[6],是集裝箱在海上運輸環境下最理想的輕量化材料。但鋼和鋁的性能及材料加工方法有較大差異,這使得全鋁集裝箱需要重新設計結構,高試錯成本與長研發周期,使得全鋁集裝箱未見推廣使用[7]。本文通過有限元法輔助研發全鋁集裝箱,評估鋁合金材料性能對結構承載能力的影響,針對鋁合金擠壓型材特點及性能進行結構設計與優化,在實現輕量化目標的同時使集裝箱剛度、強度達標,實現快速開發。

1 結構設計的要求

船級社針對不同貨運方式下集裝箱的不同受力情況,規定了堆碼、橫向剛性、縱向剛性試驗等共計12項檢驗標準。在進行新結構開發時,逐一進行檢驗項目的驗證會增加研發周期,不能快速有效地更改結構。通過鋼鋁差異性分析,認為鋁合金彈性模量只有鋼的1/3,這將導致結構的穩定問題風險加大;而焊接強度的折減會導致全鋁箱在某些測試項目中,箱體的各梁柱端部首先屈服,進而帶動相鄰梁或板件發生端部的局部變形。因此,基于集裝箱實際測試情況,認為全鋁集裝箱結構設計時應當優先關注能否通過堆碼和橫向剛性測試。在堆碼測試中,為模擬實際偏碼的工況,在角件上對受力重心進行偏置,又由于后角柱的特殊結構,堆碼的向后偏置測試更為危險。因此,以滿足堆碼后偏置試驗和橫向剛性試驗作為集裝箱設計時強度校核的主要指標,以縮短研發周期。對于采用焊接方式連接的6061鋁合金構件,通過拉伸實驗發現斷裂區域位于熱影響區而非焊縫,強度折減系數達到0.78,在結構設計中無法忽視熱影響區強度降低這一因素,需要避免熱影響區聚集。

2 全鋁集裝箱有限元分析

2.1 全鋁集裝箱的結構描述

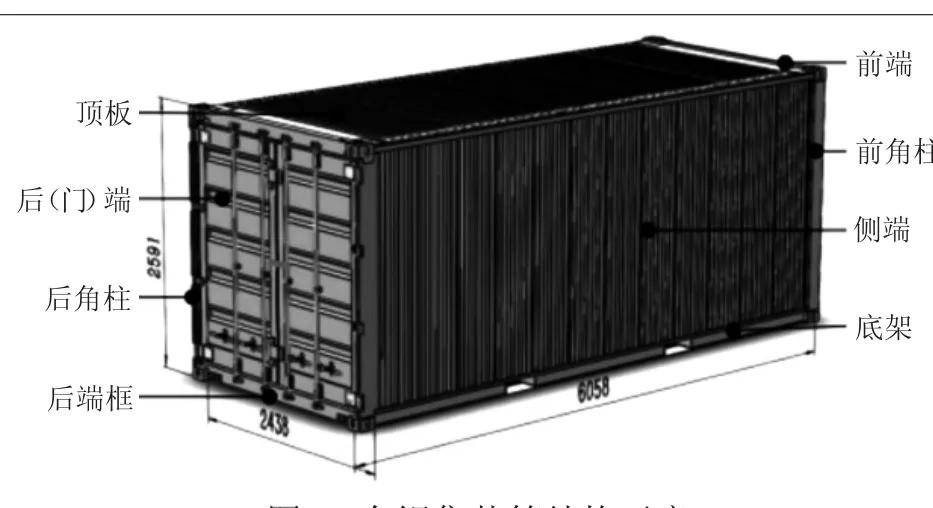

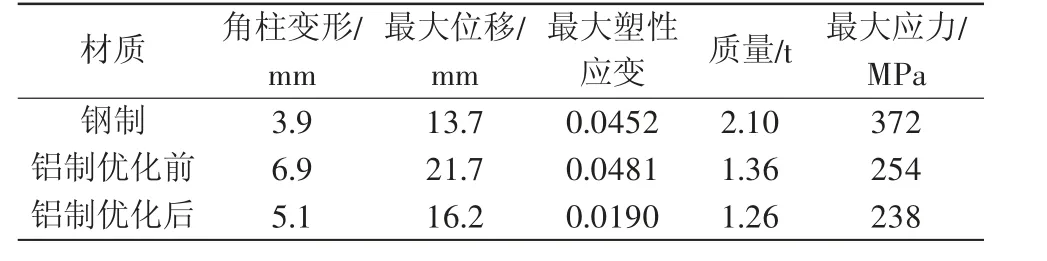

如圖1所示,設計的20 ft全鋁集裝箱分為6個部分,底架、前端、后端框、側端、頂板、后(門)端共同構成一個封閉箱體。主體框架由4根角柱、8根梁柱構成,再通過波紋板密封并提供一定剛度。原鋼制集裝箱總質量為2.10 t,各主要構件都為SPA-H軋制鋼板,鋁制集裝箱總質量為1.26 t,各主要構件為6061-T6擠壓鋁型材。

圖1 全鋁集裝箱結構示意

2.2 有限元模型的建立

通過ABAQUS軟件對全鋁集裝箱進行數值分析,建立有限元模型。對實際結構進行幾何清理和簡化,依據型材截面尺寸設置實體或殼體單元,賦予材料屬性,定義相互作用。箱體材料均為6061-T6鋁合金,密度為2.7 g/cm3,彈性模量為70 GPa,泊松比為0.33,屈服強度為240 MPa,抗拉強度為260 MPa,焊后屈服強度為187 MPa,抗拉強度為203 MPa。在設置焊接連接的構件時,通過綁定約束來連接構件,從焊縫中點算起向各個方向延伸30 mm的區域內設置折減的材料參數以模擬出熱影響區。角件為外購件并有獨立的強度測試方法,因此默認強度達標,在模擬中設置為彈性體。

2.3 約束的創建與載荷的施加

集裝箱在各測試中的載荷,基本通過角件施加。在堆碼中底角件由專用支架固定,角件與支架間存在自由活動的間隙,因此約束一個角件的3個平動自由度,其余3個角件約束Y軸平動自由度。依照船級社檢驗標準,堆碼測試時在各角件上施加載荷為97 200 kg的垂直力,并向左24 mm、后38 mm進行偏置,在集裝箱內木板上施加總質量為52 764 kg的均布載荷,并施加全局重力加速度。

2.4 堆碼工況下的靜力學分析

將有限元模型導入ABAQUS中進行靜力分析,在后處理中觀察集裝箱的模擬結果,找到最大變形和最大應力的部位,整體應力分布情況如圖2(a)所示。通過堆碼測試模擬結果發現,全鋁集裝箱最大塑性應變在后角柱上端部,最大應力值為254 MPa;最大位移發生在底橫梁處,數值為21.7 mm,符合集裝箱實際情況。表1為集裝箱檢測規范中規定的測量點相對應位置的變形值,該結構變形值均符合船級社檢驗標準,即結構滿足設計要求。但后角柱上端部、頂側梁端部與門楣端部發生較大的局部塑性變形,即圖2(a)中圓圈所示區域,需要進一步優化。圖2(b)展示的是該區域的塑性應變情況,其中角件被隱藏以觀察梁柱截面,綠色與紅色區域表示發生了較大的塑性變形。在該區域內選取塑性應變量較高的5個單元,提取其加載歷程的等效塑性應變變化曲線(如圖2(c)),在堆碼載荷施加過程中,角柱1處率先屈服并導致相鄰的門楣2隨后屈服,在這之后,由于后角柱1處的塑性應變量過大,導致門楣3、頂側梁4、后角柱5等區域也先后發生屈服,表明后角柱結構設計不合理,端部的失效導致實際堆碼過程中出現塑性失穩,降低了集裝箱極限承載能力和變形性能。

圖2 集裝箱應力及塑性應變分布情況

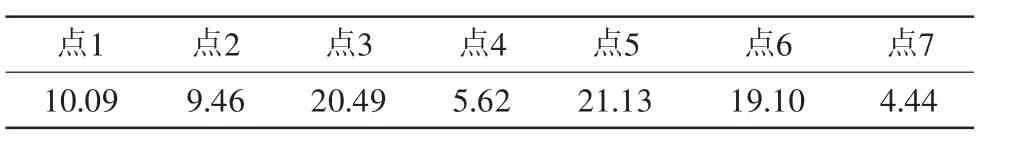

表1 與實際角柱測量點對應的變形mm

3 全鋁集裝箱的關鍵結構優化

3.1 關鍵結構優化設計

集裝箱通過角件進行堆碼作業,而角件與角柱結構相互匹配才能達到良好承載效果。后角柱作為門柱,需要在特定位置開孔且設計時尺寸受限制。與前角柱相比,后角柱載荷偏置的影響更加嚴重,這對后角柱的結構設計提出更高的要求。基于鋁型材結構特點,考慮焊接強度折減和構件受力狀態,對全鋁集裝箱進行優化處理,主要修改部分為各梁柱結構,其中后角柱為關鍵優化對象。

表2 與實際底架測量點對應的變形mm

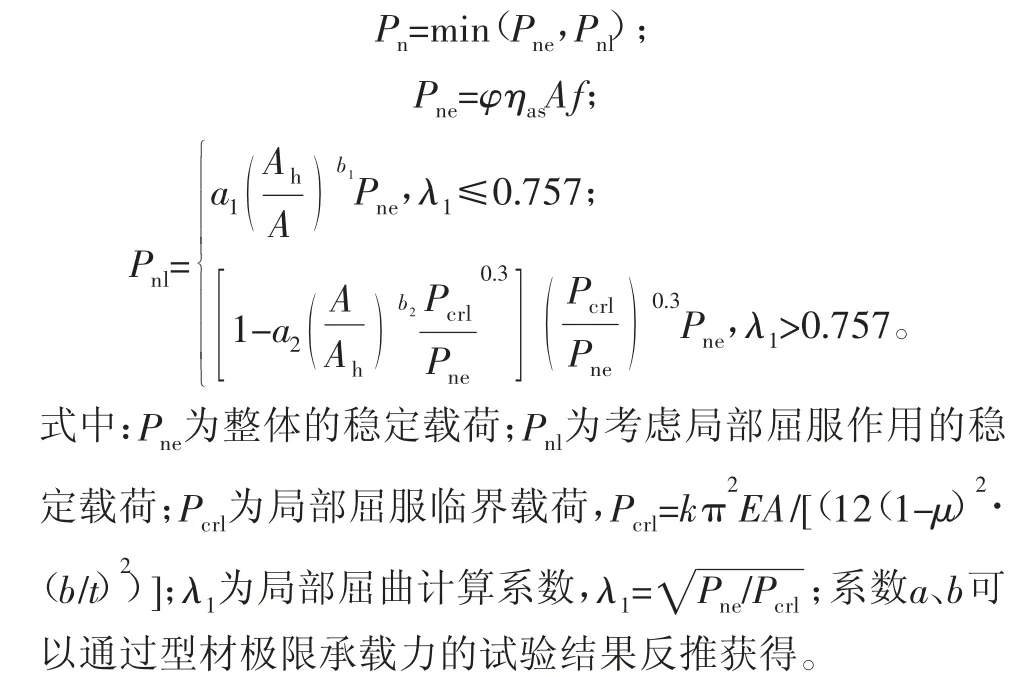

后角柱為焊接后的非對稱截面鋁合金開孔軸壓構件,截面的剪心和形心不重合,它的失效形式主要為局部屈曲、彎扭屈曲和端部失效。軸壓受力狀態下極限承載力可采用以下公式計算[8]:

后角柱外形尺寸無法變更,即穩定計算系數φ和型材寬度b為定值。鋁型材成本高,若通過增加厚度t和凈截面/毛截面比Ah/A來提高極限承載力,會導致設計出的結構經濟性差。對于矩形截面λ1>0.757,可以通過調整結構來優化受力載荷分布,降低局部屈服對穩定承載力的影響。

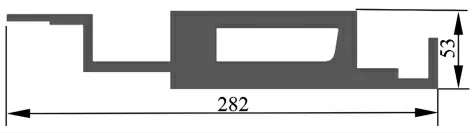

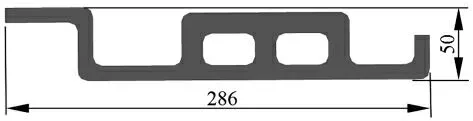

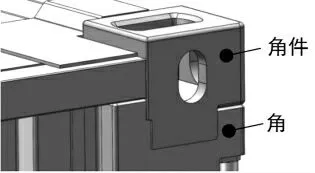

針對角柱局部屈服和熱影響區范圍大的現象,設計了一種雙孔嵌合型角柱,新舊角柱截面對比如圖3、圖4所示。傳統鋼制角柱結構為工字梁與鋼板焊接制成,而原鋁角柱設計方案仿照鋼制角柱形狀設計為單孔空心鋁型材,此時角柱出現局部屈服,進而影響了側梁的變形情況。現通過在角件和角柱上設計一嵌合結構分散熱影響區并提高角件剛度;將角柱改為雙孔型材并作為主要承力區,以均勻角柱受力;使型材壁厚基本一致,以降低擠壓生產型材的初始彎曲缺陷對屈曲的影響。

圖3 優化前的角柱截面(單位:mm)

圖4 優化后角柱截面(單位:mm)

3.2 優化分析結果

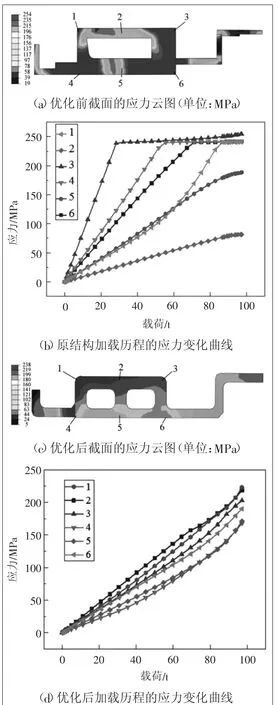

對優化后的集裝箱進行靜力分析,并與優化之前的結構進行對比。后角柱上端截面應力分布如圖6(a)、圖6(c)所示,選取該截面上的6個單元,位置如圖所示,提取加載歷程的應力變化曲線,如圖6(b)、圖6(d)。可以看出,在原后角柱堆碼載荷的加載歷程中,單元3在加載到總載荷的33%時發生屈服,部分區域率先發生塑性變形,進而可能引發失穩。而優化后的角柱應力增長比原角柱更加均勻協調,各點的應力在加載歷程中增長趨勢一致。在載荷加載完成后,原角柱的應力主要集中于圖6(a) 中 的 右側,最大應力為254 MPa,發生屈服。而優化后的角柱承力區域擴大,最大應力降至238 MPa,未超過設定的屈服強度。角柱長度方向變形量從6.91 mm下降至5.11 mm,結構強度提高。

圖5 嵌合型角件角柱結構示意圖

圖6 后角柱上端應力分布情況對比

3.3 靜態性能對比

將優化后的全鋁集裝箱結構與原結構進行對比,結果如表3所示。由表3 可 知,優化后的全鋁集裝箱塑性應變量降低,角柱變形與最大位移值減少,符合船級社檢驗標準。與傳統的鋼制集裝箱相比,全鋁集裝箱在犧牲部分剛度之后,質量減輕了40%,輕量化優勢明顯,提高了車輛或船只的運載能力。

表3 性能對比集裝箱

4 結論

1)在進行20 ft全鋁集裝箱結構設計時,應優先關注能否通過堆碼后偏置和橫向剛性測試,其中后角柱是堆碼測試時的關鍵設計結構。該方案同樣適用于其他類型的集裝箱快速開發。

2)將單孔型角柱結構改為雙孔嵌合型角柱后,角柱最大應力下降16 MPa,低于設定的屈服強度,加載歷程中應力增長趨向一致,分布更加均勻,角柱發生塑性失穩風險下降。

3)優化后的鋁箱角柱變形量下降26%,最大位移下降25%,最大塑性應變量下降60%,變形符合船級社檢驗標準,與鋼制集裝箱相比,全鋁集裝箱在犧牲部分剛度后,質量減輕了40%,驗證了該方案的可行性。