新型圓柱式儲氫反應器的優化研究

于震宇,家麗非,何嘉欣,榮敏君,邵正日,謝華清

(1.東北大學 冶金學院,遼寧 沈陽 110819;2.營口理工學院 機械與動力工程學院,遼寧 營口 115000)

0 引言

氫氣作為一種新型清潔能源,制備方式多樣,燃燒產物只有水,是傳統化石能源的良好替代[1],[2]。但是與固態的煤和液態的石油相比,氣態的氫氣在儲存和運輸過程中存在困難,限制了氫氣的應用。常見的氫氣存儲方式包括高壓氣態儲氫、低溫液態儲氫和固體材料儲氫等[3],[4]。其中:高壓氣態儲氫對儲氫罐氣密性要求高,使儲氫罐重量過大,儲氫質量分數低,且儲氫罐壓力大,安全性低;低溫液態儲氫耗能高,達到了所儲氫能燃燒熱值的40%,且對儲氫容器的隔熱要求極高;固體材料儲氫體積密度高、耗能小、安全性高,而儲氫合金因其制備工藝成熟、成本較低,被認為是理想的固體儲氫材料[4]~[6]。吸氫反應是劇烈的放熱反應,儲氫合金短時間內迅速放出大量熱量,如果反應器無法及時有效散熱,會導致熱量聚集,反應器內溫度迅速升高,抑制吸氫反應進行,降低吸氫反應效率。

為強化反應器換熱,提高吸氫反應效率,國內外學者針對反應器結構及反應條件進行了相關的優化研究[7]~[12]。Darzi A A R[7]對含有冷卻翅片的套管式LaNi5儲氫反應器進行了研究,結果表明,翅片、氫壓、冷卻溫度等對反應器的吸氫反應速度有重要影響,但是改進后的反應完成時間仍需要近100 min。Afzal M[8]對采用Ti-Mn為儲氫合金的大型儲氫反應器進行了研究,并使充放氫完成時間大幅縮減,但是反應器的冷卻介質需要占據大量空間。Cui Y[9]采用雙層薄圓環儲氫反應器,儲氫合金為ZrCo,其高效的冷卻方式使吸氫反應時間縮短到600 s,但是儲氫合金的質量和空間占比都很小,大部分為加熱冷卻區域。

關于圓柱式儲氫反應器的研究存在散熱效果差、反應效率低、儲氫區域占比低的問題。本研究將對圓柱式儲氫反應器的結構進行改進,強化換熱,并優化影響反應效率的操作參數,以提高反應效率。通過對結構的改進以及操作參數的優化,本研究將推進固態合金儲氫在氫氣存儲運輸方面的應用。

1 反應器數學模型

合金儲氫反應器在吸氫過程中發生反應并放出大量熱量,反應器內存在復雜的傳質傳熱過程。

為降低模型的復雜性,同時保證模型描述吸氫過程的有效性,本文對模型進行了如下簡化:

①氫氣被認為是理想氣體;

②儲氫合金局部熱平衡,局部氣體溫度等于固體溫度;

③儲氫合金的性質各向同性;

④儲氫合金及氣體的熱物性不隨溫度、壓力等變化;

⑤忽略反應器內的輻射傳熱及粘性耗散;

⑥忽略反應過程中金屬氫化物的體積變化。

在進行以上假設之后,對反應器建立相應的數學模型。

1.1 質量守恒方程

式中:Ca為反應速率常數,1/s;Ea為反應活化能,J/mol;R為理想氣體常數,R=8.314 J/(mol·K);T為反應溫度,K;Δρs為反應前后的密度差,kg/m3;F為反應分率;p和peq分別為反應壓力和平衡壓力,Pa,其中peq根據Van't Hoff方程[式(6)]得出。

式中:dp為金屬氫化物顆粒的粒徑,m。

1.2 能量守恒方程

儲氫反應器內金屬氫化物能量守恒方程為

1.3 動量守恒方程

多孔介質中的動量守恒方程經過簡化,即為式(7)的達西定律[14]。

1.4 反應動力學方程

反應動力學方程表示為[15]

1.5 邊界條件與初始條件

反應器上表面為絕熱邊界:

2 模型參數及驗證

2.1 模型參數

圖1為金屬氫化物反應器示意圖,反應器高度為60 mm,半徑為25 mm,氫氣從上表面入口通入,側面及下表面由冷卻水進行冷卻。

圖1 金屬氫化物反應器示意圖Fig.1 Schematic diagram of metal hydride reactor

儲氫合金選擇LaNi5,與其他儲氫合金相比,LaNi5反應溫度低,適用于日常應用,關于LaNi5的研究較為廣泛,使得計算數據較為準確。計算需要的金屬氫化物和氫氣的相關數據列于表1[13],[16]。

表1 LaNi5和氫氣的性質參數Table 1 Properties of LaNi5 and hydrogen

2.2 模型驗證

基于控制方程和模型參數,采用Comsol Multiphysics軟件對圖1所示反應器進行求解。Jemni A通過實驗得到圓柱式儲氫反應器內部與中心軸的距離r=15 mm,與氫氣入口的距離z=25 mm處的溫度變化[17],本研究采用該實驗結果驗證模型的有效性。圖2為實驗結果與模擬結果的比較。從圖2可以看出,實驗結果和模擬結果能夠較好吻合。

圖2 在r=15 mm,z=25 mm點處實驗與模型結果比較Fig.2 Comparison of the simulation results and the experimental data at the point(r=15 mm,z=25 mm)

3 結果與討論

3.1 反應器形狀影響

圖3為傳統圓柱式儲氫反應器與改進式儲氫反應器內部10 s時氫氣流線分布圖。從圖3(a)可以看出,傳統的圓柱式儲氫反應器在吸氫反應過程中存在一定的缺陷,氫氣在反應器內流動的過程中產生死區。由流線圖可知,若反應器內出現死區,氫氣很難流動至該區域,這會造成該區域內合金與氫氣反應受阻。死區的產生與反應器形狀相關,由于傳統反應器上下壁面與側壁面呈90°夾角,氫氣難以流動至該區域,形成死區。通過增大反應器上下壁面與側壁面之間的角度α,可以使氫氣更易流動到夾角處,從而消除死區。從圖3(b),(c)可以看出,經過改進的反應器內氫氣流動的死區大小隨α的增加而減小,α=120°時仍有部分死區存在,當α增加到135°時,死區基本消失,氫氣可以流遍反應器內部。因此將改進的反應器α設置為135°。

圖3 原儲氫反應器與改進式儲氫反應器內部10 s時氫氣流線分布Fig.3 Hydrogen flow line distribution for 10 seconds in initial cylindrical metal hydride reactor and improved reactor

圖4為原反應器與改進反應器內平均溫度和反應分率的變化曲線。從圖4可以看出,改進后的反應器不僅利于氫氣流動,而且冷卻速度更快,反應效率增大,反應時間從原模型的2 005 s減少至改進后模型的1 825 s。這是由于在改進反應器的設計過程中,保持反應器的體積不變,改變夾角,冷卻面積增大,換熱增強,反應器平均溫度降低,反應效率更高,反應更快完成。

圖4 原反應器與改進反應器內平均溫度和反應分率的變化曲線Fig.4 Changes of average temperature and reaction fraction in the original reactor and the improved reactor

3.2 通氫壓力影響

通氫壓力是吸氫反應的驅動力,因此改變氫壓對吸氫反應的發生有重要影響。圖5為反應器內平均溫度和反應分率隨通氫壓力的變化情況。從圖5(a)可以看出:隨通氫壓力的增加,反應器內的平均溫度升高,由通氫壓力為0.6 MPa時的324.7 K,升高為通氫壓力為1.2 MPa時的346.8 K,并且隨著通氫壓力的升高,冷卻速度加快,反應效率也更高;到1 085 s時,不同氫壓溫度均下降到308 K左右,形成等溫點,這與文獻[7]和[13]的模擬現象一致;在1 085 s以后,高氫壓條件的反應器內平均溫度反而更低,反應也更快結束。高通氫壓力可以減少反應時間,但是會提高反應初始階段的最高溫度,這會對散熱結構提出更高的要求。因此選擇通氫壓力為1.0 MPa,反應器內平均溫度小幅升高至340.5 K,增幅為2.1%,反應時間減少至1 590 s,降幅為12.9%。從圖5(b)可以看出,氫壓從0.6 MPa升高到1.2 MPa,反應完成99%的時間從2 225 s下降到1 430 s。這是因為隨著氫壓升高,在反應的初始階段,更多的合金與氫氣發生反應,吸氫反應放熱更劇烈,因此氫壓升高時初始階段反應器平均溫度升高。而這也意味著隨通氫壓力的升高,反應進入中后期時,反應器內未反應的合金更少,反應器放出的熱量更少。

圖5 反應器內平均溫度和反應分率隨通氫壓力的變化曲線Fig.5 Changes of average temperature and reaction fraction with the change of hydrogen pressure

3.3 摻雜鋁粉影響

圖6為反應器內平均溫度和反應分率隨摻雜鋁粉比例的變化情況。從圖6可以看出:摻雜鋁粉后,反應器內部冷卻速度、反應速度均顯著增大;反應完成99%的時間由未摻雜鋁粉時的1 590 s減少到摻雜40%鋁粉時的620 s。

圖6 反應器內平均溫度和反應分率隨摻雜鋁粉比例的變化曲線Fig.6 Changes of average temperature and reaction fraction with the change of proportion of aluminum foam

圖7為反應完成時間減小率和儲氫量隨鋁粉摻雜比例的變化情況。從圖7可以看出,雖然增加鋁粉摻雜比例對于提高反應速率非常顯著,但是卻會造成儲氫量的下降。受制于儲氫反應器對儲氫量的要求,摻雜鋁粉應該維持在較低水平,摻雜20%鋁粉時反應完成時間為1 055 s,較未摻雜鋁粉時下降了33.6%,且能維持較高的儲氫量,是較為理想的摻雜比例。

圖7 反應完成時間減小率和儲氫量隨鋁粉摻雜比例的變化曲線Fig.7 The reduction rate of the reaction completion time and the change of stored hydrogen with proportion of aluminum foam

3.4 翅片影響

圖8、圖9分別為反應器內部溫度和反應分率分布云圖。從圖8、圖9中無翅片的原反應器圖可以看出,原反應器由水冷壁進行冷卻,反應器內部溫度在中心區域與靠近水冷壁的環狀區域有著顯著差別。這是由于傳熱沿徑向進行,靠近水冷壁的金屬氫化物率先冷卻,形成環形冷卻區域,反應效率也更高,而金屬氫化物的導熱率很低,中心區域沿徑向向低溫區的傳熱效率低,吸氫反應產生的大量熱量難以散失而產生聚集,因此反應器內部形成中心高溫區。

圖8 不同數目翅片的反應器中心高度截面處溫度隨時間變化Fig.8 Changes of temperature at the cross section of the reactor center height with different numbers of fins

圖9 不同數目翅片的反應器中心高度處截面反應分率隨時間變化Fig.9 Changes of reaction fraction at the cross section of the reactor center height with different numbers of fins

為解決中心區域散熱困難的問題,在水冷壁內側安裝冷卻翅片,冷卻翅片采用銅為材料,銅有良好的導熱性能,能強化反應器內部換熱。

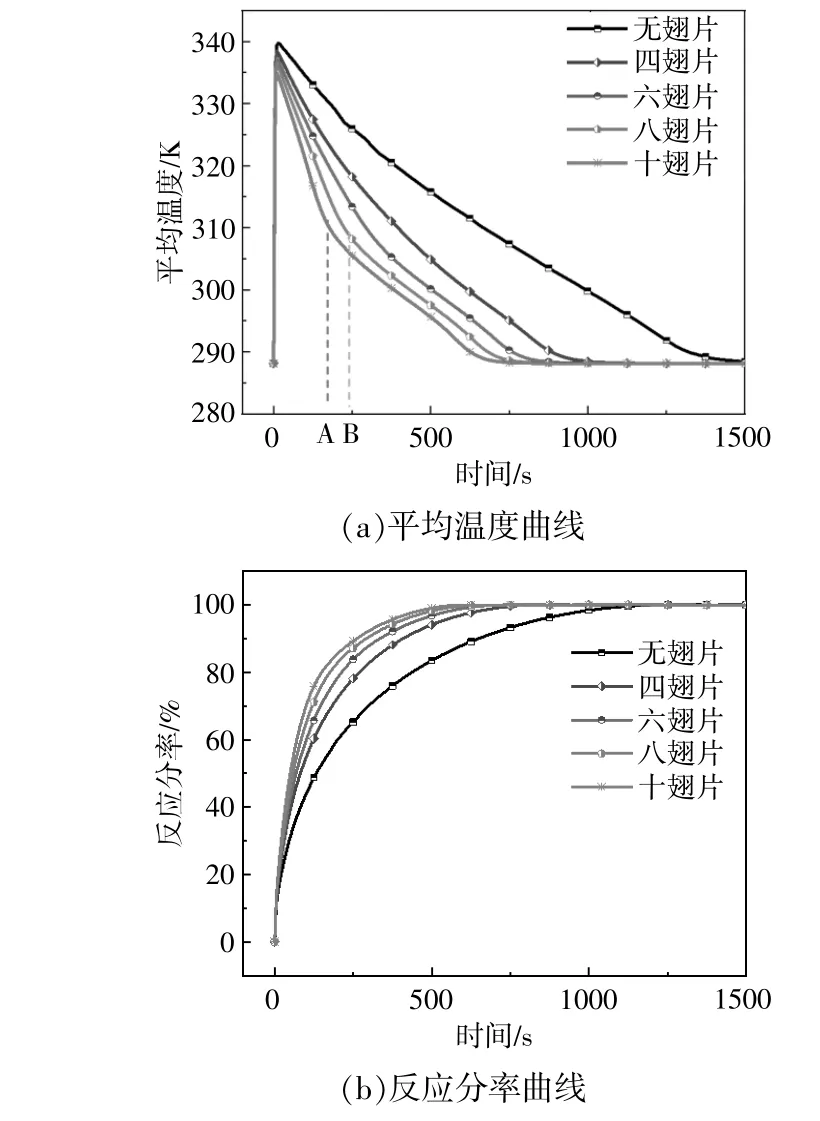

圖10為反應器內平均溫度和反應分率隨翅片數目的變化情況。從圖10可以看出,添加翅片能有效增加反應器換熱,但是冷卻效果更好的十翅片、八翅片在A,B兩時刻處冷卻速度明顯變小,近似于無翅片時的冷卻速度,而四翅片和六翅片反應器的冷卻速度無明顯突變。這是因為在A,B時刻以前,通過翅片和水冷壁雙重散熱,熱傳導既沿徑向又沿垂直于翅片方向,如圖8所示,因此中心高溫區與低溫區形成鋸齒狀邊界,邊界隨冷卻進行不斷向中心高溫區移動,并且低溫區域形狀由鋸齒狀逐漸向環形轉變。在A,B時刻,形成以翅片長度為弧間距的環形低溫區域;A,B時刻以后,垂直翅片方向的冷卻基本完成,熱傳導主要沿徑向,傳熱效率下降,因此冷卻速度明顯變小。四翅片和六翅片冷卻速度無明顯變化是因為翅片數目少,沿垂直翅片方向的傳熱量占總傳熱量的比重不大,且垂直翅片方向完全冷卻所需時間長。

圖10 反應器內平均溫度和反應分率隨翅片數目的變化曲線Fig.10 Changes of average temperature and reaction fraction with the change of numbers of fins

由前文可知,翅片影響反應器低溫環形區的形成,增加翅片長度可以擴大環形低溫區面積,有效解決中心高溫區的問題。圖11為安裝8組15 mm長翅片的反應器中心高度處截面溫度和反應分率隨時間變化情況。從圖11可以看出,將翅片長度由10 mm增加至15 mm,中心高溫區面積變小,冷卻速度和反應速度均加快,溫度和反應分率在徑向上分布較無翅片和10 mm翅片均勻。圖12為反應器內平均溫度和反應分率隨翅片長度的變化情況。從圖12可以看出,增加翅片長度能夠強化換熱,提高吸氫反應效率。采用15 mm長翅片能較好地促進反應,繼續加長翅片至20 mm,對冷卻速度和反應效率的提升均不明顯。

圖11 8組15 mm長翅片的反應器中心高度處截面溫度、反應分率隨時間變化Fig.11 Changes of temperature and reaction fraction at the cross section of the reactor center height with eight groups of 15 mm long fins

圖12 反應器內平均溫度和反應分率隨翅片長度的變化曲線Fig.12 Changes of average temperature and reaction fraction with the change in the length of fins

增加翅片組數和長度能增加反應器傳熱面積,降低反應器內部平均溫度,顯著提高了吸氫反應效率,并且使反應器內溫度分布均勻,減少反應器內部的高溫區。經過計算,反應器采用8組15 mm的翅片時,反應完成時間從無翅片的1 055 s下降到310 s,下降了70.6%。

4 結論

①通過優化反應器結構,使上下壁面與側壁夾角成135 °,能夠消除反應器內氫氣流動死區,使反應完成99%的時間從2 005 s降低到1 825 s。

②通過升高通氫壓力,能夠提高吸氫反應效率,但是也會使反應器平均溫度升高。將通氫壓力從0.8 MPa增加至1.0 MPa,反應完成99%的時間降低至1 590 s。

③通過摻雜鋁粉,能夠提高吸氫反應效率,但也會減少儲氫量。摻雜20%鋁粉,保證一定的儲氫量,同時使反應完成99%的時間降低至1 055 s。

④通過增加翅片數量和翅片長度,能夠強化提高吸氫反應效率,且對儲氫量的影響很小。增加8組15 mm長的翅片,反應完成99%的時間降低至310 s。