DP980雙相鋼CMT焊接接頭組織及性能

劉巖, 劉兆真, 陳永滿, 賀春林, 鞠小龍

(1.遼寧省先進材料制備技術重點實驗室,沈陽110044;2. 沈陽大學,沈陽 110044)

創新點: (1)針對汽車用鋼薄板焊接的難點,提出具有低熱輸入焊接特點的CMT工藝。

0 前言

DP980雙相鋼是一種兼并鐵素體與馬氏體雙相組織的先進高強鋼[1-2],其抗拉強度可達980 MPa,同時具有良好的韌性及成形性特點,因其造價低廉、力學性能良好而在機械制造中廣泛應用,如汽車擋板、安全籠架及防護桿等[3-4]。傳統高強鋼的焊接往往采用鎢極惰性氣體保護焊與熔化極惰性氣體保護焊等,在焊接過程中常產生飛濺現象而影響焊接質量,需要在焊接時盡量減少或避免飛濺等現象的產生[5-6]。冷金屬過渡(Cold metal transfer,CMT)焊接是一種新型的、改進的熔化極惰性氣體保護焊焊接技術[7-8],采用此種方法進行焊接時,通過數控焊機技術可將電流快速精確地降低至零,熔滴與回抽的焊絲分離進而相對“冷”地過渡到熔池中,因此可有效防止焊接過程中的飛濺現象[9-10]。

近年來,雙相鋼已成為市場中極具競爭力的新型汽車加工原材料,應用比例逐年遞增[11]。由于目前沒有與之完全匹配的雙相鋼焊絲或標準化的焊接方法,針對DP980雙相鋼的焊接問題仍處于研究階段[12-14]。現如今,對于DP980雙相鋼相對研究較廣的焊接方法有電阻點焊與激光焊接,如賀地求等人[15]采用中頻電阻焊機對DP980雙相鋼進行焊接試驗,研究不同焊接工藝參數對焊接接頭顯微組織及力學性能的影響,結果表明焊接電流過大或焊接時間過長都將出現飛濺問題;翟戰江等人[16]采用YLS-2000光纖激光器的3種激光焊接方法焊接DP980雙相鋼,發現3種焊接方法下熱影響區都存在不同程度的軟化現象,軟化區面積隨熱輸入量的增大而增大;王金鳳等人[17]采用Nd:YAG固體激光器拼接DP980雙相鋼與22MnB5鋼,發現只有DP980雙相鋼一側存在軟化現象,而軟化區硬度達母材75%。

針對上述問題,文中采用CMT焊接技術對DP980雙相鋼進行焊接試驗,利用CMT短路過渡原理與低熱輸入特點,解決實際生產應用中傳統焊接工藝焊接DP980雙相鋼出現飛濺及接頭力學性能不高等問題,通過調整送絲速度與焊接速度工藝參數,主要研究熱輸入對DP980雙相鋼焊接接頭顯微組織和力學性能的影響。

1 試驗材料與方法

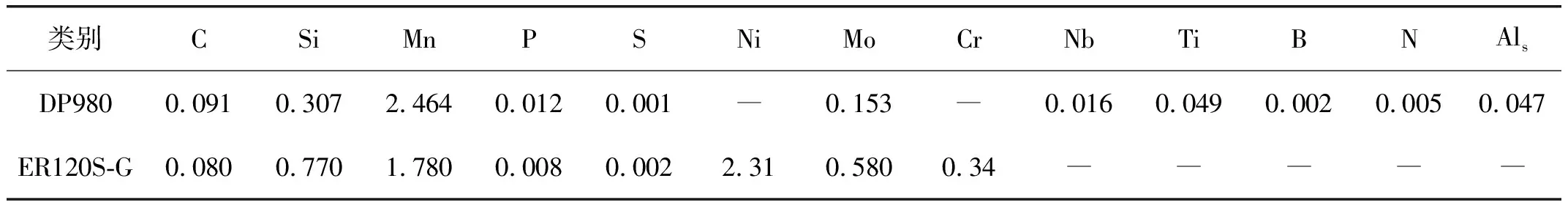

試驗母材為1.2 mm厚的DP980馬氏體+鐵素體雙相鋼,其化學成分見表1。試驗前對每組長寬尺寸為150 mm×125 mm試板進行打磨+丙酮擦拭處理以去除表面氧化膜及油污,選擇φ1.0 mm的ER120S-G焊絲作為TPS-3200型號CMT焊接設備的焊接材料,焊絲化學成分見表2。CMT電源極性為直流正接,焊接方式為與工作臺呈70°夾角的搭接焊,使用夾具固定兩板搭接疊放相交長度為11 mm,送絲速度為3~6 m/min,焊接速度為350~600 mm/min,保護氣體配比為80%Ar+20%CO2,保護氣體流量為25 L/min,弧長修正系數為0%。

表1 DP980雙相鋼及ER120S-G焊絲的化學成分(質量分數,%)

采用DK7763線切割機將焊件切割成長寬30 mm×10 mm的金相試樣,每組焊接參數下取3組試樣,并對試樣截面進行研磨、拋光和4%硝酸酒精試劑腐蝕,在日立S-4800場發射電子顯微鏡和OLYMPUS-CK40M光學顯微鏡下觀察焊接接頭顯微組織形貌,根據GB/T 6394—2017《金屬平均晶粒度測定法》測量并記錄粗晶區晶粒尺寸。

采用402MVD數顯維氏硬度儀對試樣顯微硬度進行測試,每隔300 μm測試一個點,實測40個點,加載載荷1.96 N,加載時間15 s,記錄測量結果并繪制Origin折線圖。采用WDW-100B的微機控制電子萬能試驗機對試樣抗拉強度進行測試,拉伸速度為2 mm/min,同樣取3組試樣平均值作為最終抗拉強度測試結果,并觀察拉伸試樣斷口的SEM組織圖。

2 結果及分析

2.1 焊接接頭典型顯微組織分析

在送絲速度為4 m/min、焊接速度為500 mm/min條件下,在掃描電鏡下的焊接接頭SEM形貌如圖1所示。以該焊接工藝參數為例,對接頭各區域組織進行顯微分析。母材區顯微組織如圖1a所示,主要為馬氏體和鐵素體,其中馬氏體為“島狀”結構;而鐵素體是雙相鋼中的基體組織,表面“光滑”,沒有明顯的析出相,鐵素體的存在使材料具備了良好的塑性。焊縫區SEM形貌如圖1b所示,焊縫區板條狀馬氏體富集,板條馬氏體是熔融態的奧氏體經過快速冷卻形成的,具有各向異性。

圖1 焊接接頭各區SEM形貌

焊接接頭熱影響區(Heat affected zone, HAZ)按照相變程度可劃分為完全相變區和不完全相變區,而完全相變區按晶粒大小可劃分為粗晶區與細晶區。其中粗晶區組織形貌如圖1c所示,主要由板條馬氏體、貝氏體及少量鐵素體組成。由于焊接過程的熱輸入溫度已經超出母材的Ac3溫度,原始晶粒重熔后奧氏體化,經過冷后形成馬氏體、貝氏體和少量鐵素體。但由于焊接過程粗晶區靠近熔合線,焊接熱輸入高,晶粒過冷速度慢,晶粒隨保溫時間延長而充分長大,因此粗晶區的晶粒尺寸粗大。細晶區組織如圖1d所示,細晶區主要組織為馬氏體與貝氏體,其中貝氏體比例較高。同樣因為到達Ac3溫度,晶粒重熔奧氏體化,但由于細晶區相對粗晶區遠離熔合線,所以熱輸入相對較低,保溫時間相對較短,重熔后的晶粒來不及長大就直接過冷形成了細小的貝氏體組織。

不完全相變區(也被稱為軟化區)組織如圖1e所示,該區組織由鐵素體和兩種不同特征的馬氏體構成,即原始晶粒中未發生相變的馬氏體和鐵素體與發生部分相變的新生馬氏體和新生鐵素體構成。由于熱輸入循環較快,原始組織中參與相變的鐵素體組織較少,但在靠近相變區附近經過熱循環過冷后生成新生鐵素體,導致鐵素體總含量增多。由于部分相變區中硬質馬氏體相減少,韌性鐵素體相富集,材料硬度降低,韌性增強。

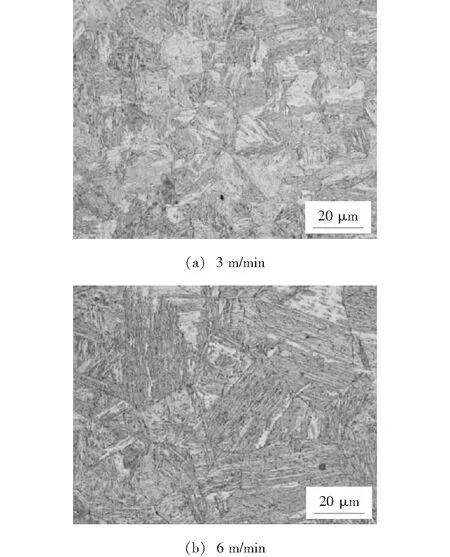

2.2 送絲速度對焊接接頭微觀組織的影響

在焊接速度為500 mm/min條件下,研究不同送絲速度對焊接接頭微觀組織的影響,OM檢測結果如圖2所示。由圖2a、圖2b可知,送絲速度為3 m/min時的粗晶區晶粒尺寸小于送絲速度為6 m/min。隨著送絲速度增大由3 m/min增大至6 m/min,焊接電流從104 A提高至178 A,導致焊接熱輸入增大。由于熱輸入增大,再結晶溫度升高,焊接接頭相對保溫時間延長,晶粒充分長大而形成粗大馬氏體晶粒。測量粗晶區實際晶粒尺寸見表2。當送絲速度為3 m/min時,粗晶區晶粒尺寸為13.89 μm,而當送絲速度為6 m/min時,粗晶區晶粒尺寸遠高于送絲速度為3 m/min的晶粒尺寸,達到25.17 μm。因此,在CMT焊接過程中,送絲速度增大導致熱輸入增大,間接導致晶粒過冷速度減慢而保溫時間延長,致使焊接接頭晶粒粗大。

圖2 不同送絲速度下粗晶區OM形貌

表2 不同送絲速度下焊接接頭粗晶區晶粒尺寸

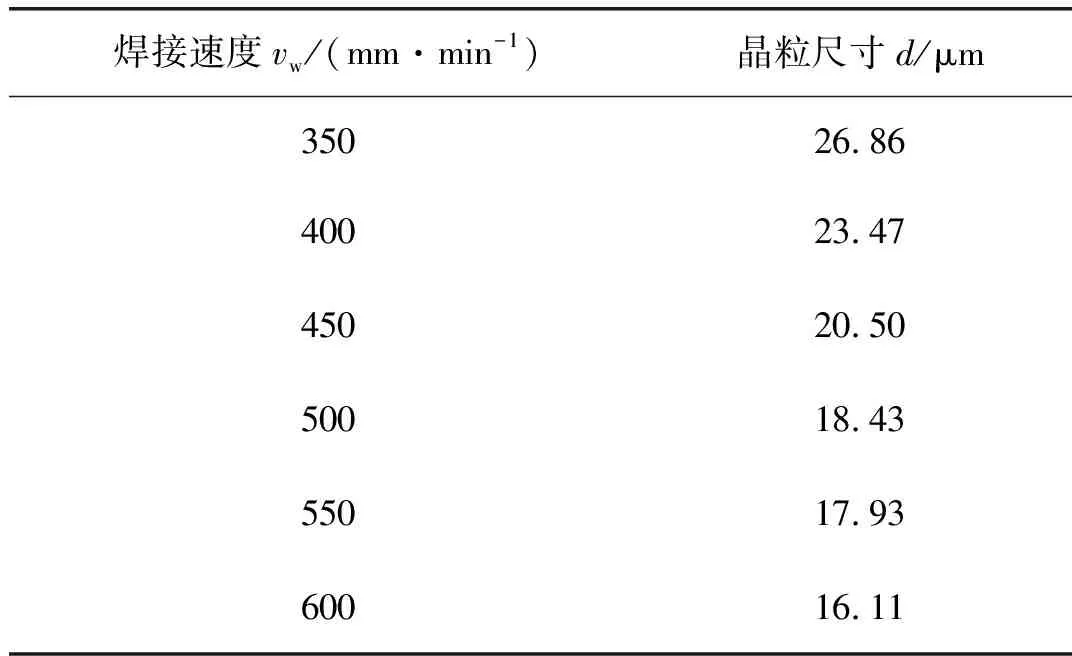

2.3 焊接速度對焊接接頭微觀組織的影響

在送絲速度為4 m/min條件下,研究CMT模式下焊接速度對焊接接頭微觀組織的影響,OM形貌如圖3所示。當焊接速度為350 mm/min時,粗晶區晶粒尺寸大于焊接速度為600 mm/min。這是由于隨著焊接速度增大,送絲速度不變的情況下,焊槍焊接時移動速度越快,單位面積內焊絲熔化量減少,熱輸入減小,過冷速度相對加快,保溫時間縮短,導致粗晶區晶粒尺寸隨焊接速度的增大而減小。測量粗晶區實際晶粒尺寸見表3,隨著焊接速度增大,焊接熱輸入減小,造成粗晶區晶粒尺寸減小。當焊接速度為350 mm/min時,粗晶區晶粒尺寸為26.86 μm,而當焊接速度為600 mm/min時,粗晶區晶粒尺寸遠低于焊接速度為350 mm/min的晶粒尺寸,僅達16.11 μm。因此,與送絲速度相反,焊接速度增快使熱輸入減少,過冷速度加快,保溫時間縮短,導致晶粒形核速度增快,晶粒細化。

圖3 不同焊接速度下粗晶區OM形貌

表3 不同焊接速度下焊接接頭粗晶區晶粒尺寸

2.4 焊接接頭顯微硬度分析

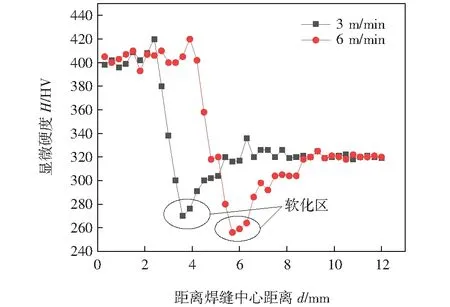

在不同送絲速度與不同焊接速度下研究焊接接頭顯微組織硬度的演變規律,如圖4和圖5所示。圖4中在送絲速度為3 m/min與6 m/min時,接頭硬度整體變化趨勢相似,不同的是,在送絲速度為3 m/min時平均硬度要高于6 m/min,這是由于送絲速度慢,晶粒過冷速度相對較快,晶粒細化,從而起細晶強化作用,使接頭硬度增加。而圖5中焊接速度為600 mm/min時要比焊接速度為350 mm/min時晶粒細小,熱輸入低,平均硬度更高。增加送絲速度和減小焊接速度都能使熱輸入增大,導致軟化區范圍增大,材料整體硬度下降、塑性提升,材料易于在此處發生塑性變形,嚴重時則造成材料斷裂失效。由于熱輸入增大導致冷卻速度減慢,造成晶粒粗大的現象,而熱輸入過高將導致板材燒損的不良后果。因此,為了制備焊接性能良好的材料就要適當地減少送絲速度及適當地增大焊接速度。

圖4 不同送絲速度下的焊接接頭顯微硬度

圖5 不同焊接速度下的焊接接頭顯微硬度

結合圖4與圖5分析還可發現,接頭硬度分布呈高—低—較高趨勢對稱分布。母材的平均顯微硬度為320 HV,高硬度區域是焊接接頭中的焊縫區域及完全相變細晶區,此區域平均顯微硬度達400 HV,與母材比焊縫區硬度提升了25%。發生相變后產生更多的硬質馬氏體相使材料硬度提升,并觀察到顯微硬度圖中存在一個420 HV硬度峰值,即細晶區的最高硬度,此區域的馬氏體與貝氏體晶粒尺寸更加細化,遠小于相鄰的粗晶粒區域,起細晶強化作用,所以此區域硬度最高。低硬度區域即焊接接頭中部分相變區,也稱為軟化區。軟化區是以母材區為基體,在其原始的鐵素體與馬氏體組織基礎上,經過一定熱循環,使輸入溫度高于Ac1溫度線,發生鐵素體轉化,導致不完全相變區中局部鐵素體富集形成軟化區。此區域由于鐵素體大量析出,導致硬度大幅下降,最低達260 HV,與母材相比硬度降低了18.75%,但CMT焊接方法得到的軟化區最低硬度與文獻[17]激光焊接方法相比有所提升。

2.5 焊接接頭拉伸性能分析

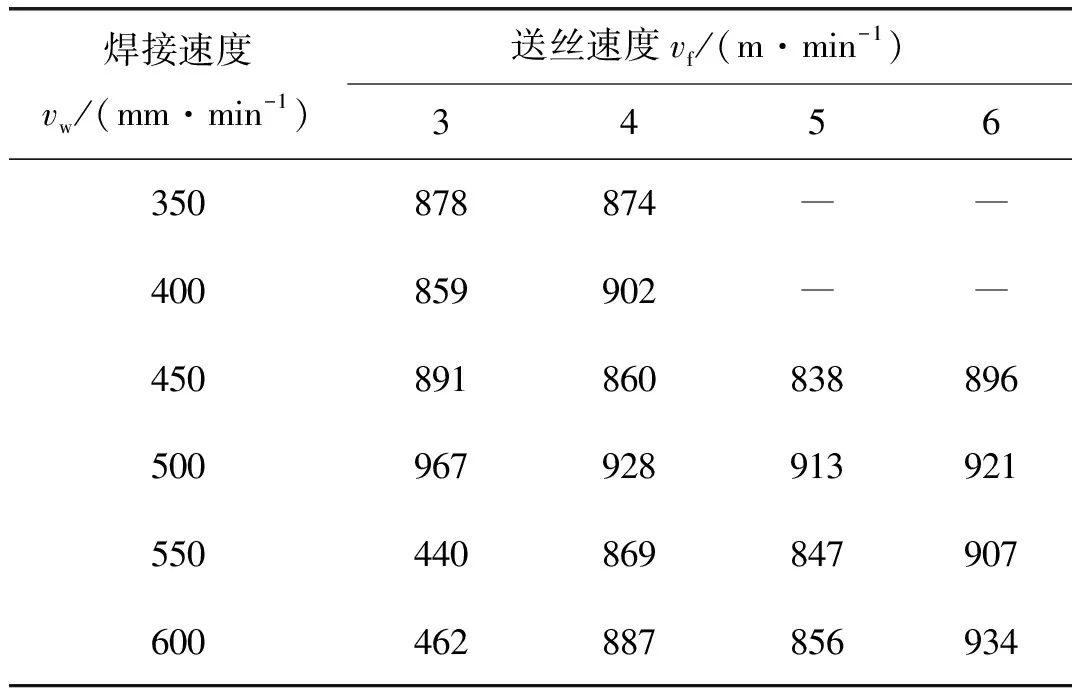

對DP980雙相鋼焊接接頭進行拉伸試驗分析,焊接接頭抗拉強度測量結果見表4。在送絲速度為3 m/min和焊接速度為500 mm/min條件下,試樣最大抗拉強度為967 MPa,與母材抗拉強度980 MPa相近,說明采用CMT焊接DP980雙相鋼可制備成形性與力學性能優良的工件。

表4 焊接接頭抗拉強度測量結果 MPa

表4中存在440 MPa與462 MPa的拉伸件,這是由于在這種焊接參數下,送絲速度過慢而焊接速度又過快,雖然宏觀上得到焊好的焊件,但實際上2個工件并沒有完全重熔連接在一起,極易發生斷裂,且斷裂在焊縫處。而表中“—”則代表成形性能差的試樣,與440 MPa焊件相反,是由于送絲速度過快而焊接速度過慢,熱輸入過高而出現了焊穿現象。其余焊件抗拉強度均在母材抗拉強度的85%(即833 MPa)以上,符合生產標準,屬于合格產品。與文獻[16]相比,CMT焊接DP980雙相鋼可得到晶粒細小、性能良好的焊接接頭,且CMT焊接方法與激光焊接相比更加節省能源,達到降低制造成本的目的。

與母材相比,焊件接頭斷裂于熱影響區位置,由顯微組織分析易知,此斷裂位置為軟化區,該區域發生不完全相變,鐵素體含量增多,材料強度降低,韌性升高,斷口不平整,發生韌性斷裂。而當送絲速度過慢而焊接速度又過快時,焊縫結合力差,焊縫強度低,拉伸件在焊縫位置容易發生斷裂。焊接接頭各區域結構復雜,存在完全相變區及不完全相變區。在最大拉伸載荷增大的條件下,不完全相變區鐵素體富集,造成該區強度低的現象。在抵抗不了拉應力時,易于在軟化區發生斷裂。

對DP980雙相鋼母材及焊件接頭斷口進行顯微分析,其斷口SEM形貌如圖6所示。可知,母材及焊接接頭斷口均存在大量韌窩,屬于微孔聚集型斷裂。斷口在受拉應力的同時鐵素體發生塑性形變,由于鐵素體具有各向異性,造成應力分布不均勻,在微孔處產生三向應力集中,容易在晶界處產生微裂紋,斷口組織在裂紋萌生階段伴隨著裂紋擴展和合并,由此生成了韌窩。但不同的是,母材斷口處韌窩尺寸大于接頭斷口處韌窩尺寸,韌窩越大則表明發生斷裂時緩沖空間越大,拉伸位移越大,材料抵抗斷裂能力則越強,故焊接接頭塑性略低于母材。

圖6 拉伸斷口SEM形貌

3 結論

(1)采用CMT對DP980雙相鋼進行搭接焊,可獲得外觀無明顯焊接缺陷、成形性良好的搭接焊件。其中焊接接頭的組織由新生板條狀馬氏體、貝氏體及鐵素體構成,焊縫主要含有馬氏體組織。

(2)在焊接速度一定的條件下,送絲速度從3 m/min增加至6 m/min時,粗晶區晶粒尺寸由13.89 μm增加至25.17 μm;而在送絲速度一定的條件下,焊接速度從350 mm/min增加至600 mm/min時,粗晶區晶粒尺寸由26.86 μm減小至16.11 μm。

(3)焊縫區域顯微硬度平均值為400 HV,與母材硬度相比提升了25%,完全相變細晶區硬度值最高達到420 HV;但在靠近母材一側的熱影響區附近存在軟化區,由于其顯微組織中新生鐵素體相富集、馬氏體減少,硬度降低至260 HV。

(4)DP980最佳CMT焊接工藝參數為送絲速度為3 m/min、焊接速度為500 mm/min,此時粗晶區晶粒尺寸為13.89 μm,抗拉強度達967 MPa,焊接接頭斷裂于熱影響區中的軟化區,斷口屬于韌性斷裂。