淤漿法制備高黏度羧甲基纖維素鈉的工藝研究

王思遠,蘇慧,徐巖,徐世一

(1.黑龍江中醫藥大學 藥學院,黑龍江 哈爾濱 150040;2.黑龍江中醫藥大學 實驗實訓中心,黑龍江 哈爾濱 150040)

羧甲基纖維素鈉(sodium carboxymethyl cellulose,CMC) 是植物纖維素經羧甲基化而制成的一種具有醚類結構的高分子衍生物[1],廣泛用于日用化工增稠劑、增粘及乳化劑、上漿劑、絮凝劑等[2-9]。CMC的性能和用途主要取決于其取代度(DS)和黏度[10-14]。在印染行業,海藻酸鈉增稠劑被用作染料載體[15-16],隨著其成本的提升逐步被高黏度CMC產品替代。CMC的制備方法分為以水為介質的水媒法和以有機溶劑為介質的溶媒法[17-18],其中溶媒法又分為捏合法和淤漿法[19]。淤漿法的優勢在于原料在高浴比的條件下攪拌可以與堿液或醚化劑充分接觸,進行均勻傳質和傳熱,實現均勻堿化和醚化反應,且可通過控制工藝條件生產出不同黏度的高DS產品。

本文以淤漿法制備CMC的方法,研究不同溶劑體系、物料比例、NaOH溶液濃度、堿化時間、醚化溫度和時間等制備工藝條件對CMC產品黏度和DS的影響,探索合成可以替代海藻酸鈉高黏度高DS產品的最佳工藝條件,也期待能為木質纖維素的利用提供基礎。

1 實驗部分

1.1 材料與儀器

精制棉,化學純;氯乙酸、氫氧化鈉、乙醇、異丙醇、叔丁醇、硫酸、鹽酸、甲基紅均為分析純。

50 L反應釜;NDJ-7黏度計;KS0004電爐;SX2-15高溫爐;DF-101S恒溫水浴鍋。

1.2 實驗原理

CMC的制備原理可用下列化學反應方程式表示:

(1)纖維素堿化為堿纖維素

[C6H7O2(OH)2ONa]n+nH2O

(2)氯乙酸轉化為氯乙酸鈉

(3)堿纖維素與氯乙酸鈉反應

[C6H7O2(OH)2OCH2COONa]n+nNaCl

n為每個纖維素葡萄糖環基上取代的羥基的數目。

1.3 實驗方法

1.3.1 羧甲基纖維素鈉的制備 取一定量精制棉粉碎投入裝有異丙醇-叔丁醇溶劑的反應釜,攪拌加入一定比例的氫氧化鈉,室溫下堿化1 h。之后加入一定比例的氯乙酸,升溫到75 ℃ 醚化1.5 h,降溫到室溫,加鹽酸中和后過濾,用乙醇洗滌5次后烘干粉碎,即得到羧甲基木質纖維素鈉樣品(CMC)。

1.4 分析方法[20]

1.4.1 取代度測定 稱取約1.0 g樣品置于瓷坩堝中,在電爐上炭化至不冒煙后放入300 ℃高溫爐,升溫至700 ℃,保溫15 min后冷卻至200 ℃以下。將樣品移入250 mL燒杯內,加100 mL水和50 mL硫酸標準滴定溶液(0.05 mol/L),將燒杯置于電爐上加熱,緩緩沸騰10 min,加2滴甲基紅指示液(1 g/L),冷卻,用氫氧化鈉標準滴定溶液滴定至紅色剛褪(0.1 mol/L)。

式中cB——樣品中羧甲基毫摩爾數,mmol/g;

c1——H2SO4標準滴定溶液的濃度,mol/L;

V1—— H2SO4標準滴定溶液的體積,mL;

C2——NaOH標準滴定溶液的濃度,mol/L;

V2——NaOH標準滴定溶液的體積,mL;

m——樣品的質量,g。

1.4.2 黏度的測定 稱取5.0 g樣品溶解于495.0 g 水配制成質量分數為1%的溶液,恒溫水浴至25 ℃后使用黏度計測試溶液黏度。

1.4.3 酸黏比測定 以水和稀H2SO4作為溶劑,分別配制質量分數為1%的樣品溶液,在25 ℃下測試溶液黏度。

2 結果與討論

2.1 溶劑體系的選擇

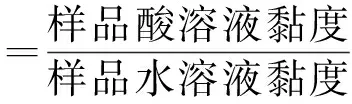

淤漿法相比于傳統的捏合法,最大的區別就是其反應體系中相對較高的液固比。纖維素在高浴比的有機溶劑條件下可以通過攪拌與堿液或醚化劑充分接觸,傳質、傳熱速率更快且均勻。以上淤漿法的優勢都建立在合適的溶劑體系的基礎上。我們采用三種不同的溶劑體系[①異丙醇(75%)-乙醇(25%);②異丙醇;③異丙醇(75%)-叔丁醇(25%)]在相同條件下進行實驗,結果見表1。相比于純異丙醇溶劑體系,加入25%乙醇之后體系的溶解能力下降導致物料接觸不充分,傳質速率也減慢,產品DS下降。產品的分子量隨DS下降而下降,導致黏性也一同降低。雖然純異丙醇成本略高于異丙醇-乙醇,但是異丙醇-乙醇的回收蒸餾較純異丙醇難,所以純異丙醇體系比異丙醇-乙醇體系更為適宜。當將叔丁醇加入到異丙醇作為溶劑體系,產品的DS和酸黏比均有所上升,但并不明顯。隨著叔丁醇加入量的增加,CMC分子之間在體系中逐漸發生交聯而是產品的黏度大幅提高,但是產品溶液也會由透明變得渾濁。綜上,在制備黏度500 mPa·s左右的CMC可選擇純異丙醇作為溶劑。如果需要制備黏度 ≥ 1 000 mPa·s的CMC則可在異丙醇中加入適量的叔丁醇作為混合溶劑體系。

表1 溶劑體系對CMC黏度和DS的影響Table 1 Effects of solvent system on viscosity and substitution of CMC

2.2 制備工藝條件對產品影響

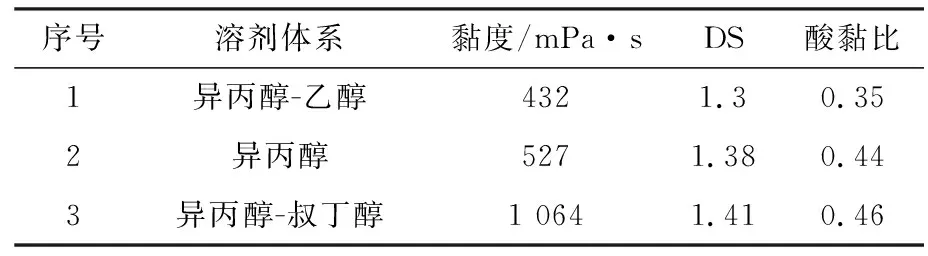

2.2.1 物料比例 原料精制棉,堿化試劑NaOH以及醚化試劑氯乙酸是制備CMC的3種主要物料。3種主要物料的投料比例是我們首要考慮的制備工藝條件。以原料精制棉的用量為基準,相同條件下,不斷增加NaOH和氯乙酸的投料比例,使得纖維素與堿化、醚化試劑接觸更充分,反應更完全,產品的黏度、DS和酸粘比三項指標均有提高(見表2)。在物料比例為1∶1.5∶1.5,產品指標相對最佳。繼續增加試劑的投料比,產品指標沒有顯著變化,還有少許下降。出于產品質量和試劑利用率的考慮,最佳的物料比例為1∶1.5∶1.5。

表2 物料比例對CMC黏度和DS的影響Table 2 Effects of material proportion on viscosity and substitution of CMC

2.2.2 NaOH溶液濃度 堿化和醚化是CMC制備過程中最重要的兩個步驟,由纖維素生成羧甲基纖維素鈉的第1步就是將其堿化為堿纖維素。高浴比溶劑體系中NaOH的濃度對堿化反應起著至關重要的作用。我們在相同條件下測試不同NaOH溶液濃度(質量分數)進行堿化后對產品的DS和黏度的影響,結果見表3。在較低濃度NaOH溶液(25%,35%)中,大尺寸的水合鈉離子和游離羥基無法滲透進纖維的原纖間,導致木質纖維素的結晶區沒有打開,堿纖維素也就無法生成[21],故產品取代度、黏度和酸粘比均比較低。隨著NaOH溶液濃度的升高,產品的三項指標也有所上升,特別是產品的黏度,使用45%的NaOH溶液所得產品黏度可達1 013 mPa·s。繼續提高溶液的濃度,高濃度NaOH會破壞部分木質纖維素的結構,降低了堿液對纖維素的潤脹能力,產品的取代度和黏度反而下降。因此選擇用45%的NaOH溶液進行堿化最為適宜。

表3 NaOH溶液濃度對CMC黏度和DS的影響Table 3 Effects of NaOH solution concentration on viscosity and substitution of CMC

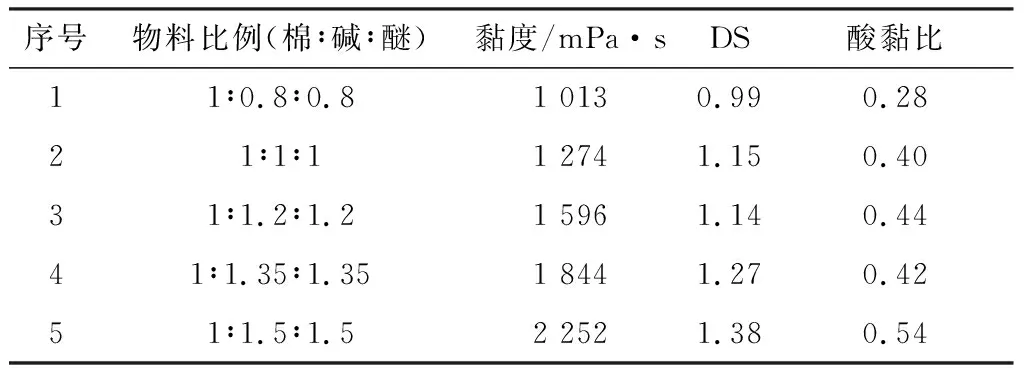

2.2.3 堿化時間 除了NaOH溶液濃度,堿化時間也是決定纖維素堿化為堿纖維素效率的重要因素。由表4可知,堿化時間為0.5 h,纖維素堿化過程明顯未進行完全,產品的DS相對較低。堿化時間達到1 h之后,不同的堿化時間對產品的DS影響不大,纖維素堿化過程已基本完成,但對產品的黏度有較大影響。堿化時間過長,導致部分木質纖維素的結構被破壞,產品黏度降低。為了得到高黏度產品,故堿化時間不宜過長,應為1 h,如果需制備低黏度產品,可以延長堿化時間。

表4 堿化時間對CMC黏度和DS的影響Table 4 Effects of time for alkalization on viscosity and substitution of CMC

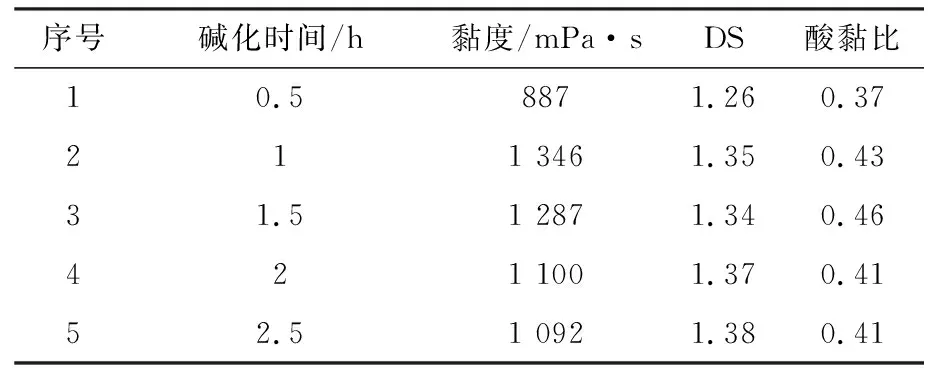

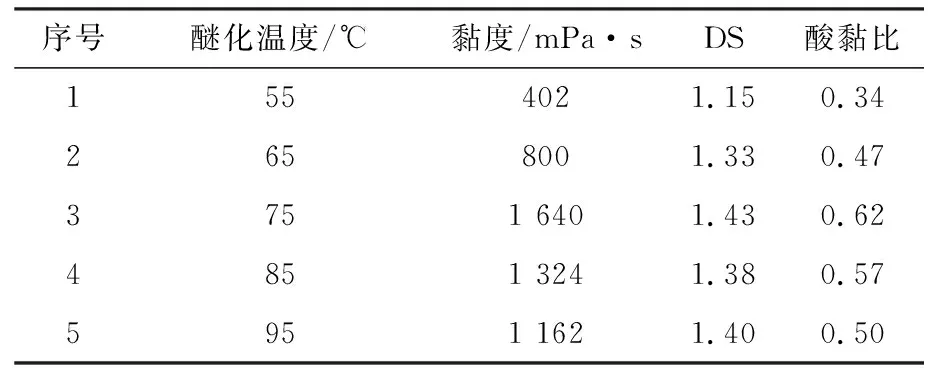

2.2.4 醚化溫度 堿纖維素與氯乙酸鈉發生醚化反應即可得到CMC,醚化反應進行的程度也直接影響著產品的質量。我們在不同溫度條件下進行醚化反應,結果見表5。當醚化的溫度較低(55,65 ℃)時,體系無法供給醚化反應所需的足夠能量,堿纖維素沒有充分醚化,產品的黏性和DS均較低。當醚化溫度升高到一定程度(≥75 ℃),醚化反應所需能量足夠。不同的醚化溫度對DS的影響較小,均可得到高取代度的產品。隨著溫度的升高,分子運動更為劇烈,CMC分子不會相互交聯,分子量分布也相對變窄,產品的黏度會逐漸下降,且顏色由透明無色變為渾濁黃色。我們選擇75 ℃作為醚化溫度,以便制得高粘度、DS的產品。

表5 醚化溫度對CMC黏度和DS的影響Table 5 Effects of temperature for etherification on viscosity and substitution of CMC

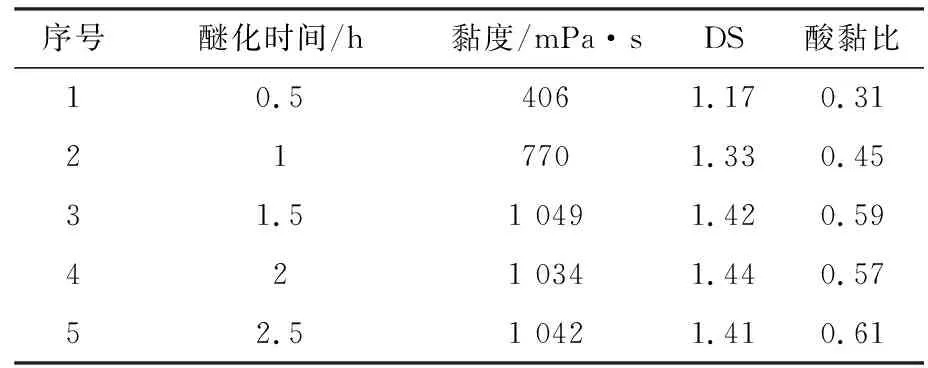

2.2.5 醚化時間 為了醚化反應可以充分進行,足夠長的醚化時間是必要的。我們發現當醚化時間達到1.5 h,醚化反應已經可以充分進行,繼續增長時間對所得產品的黏度、DS、酸粘比等的理化指標無較大影響。考慮到設備的利用率和能源的消耗生產成本的因素,故醚化時間定為1.5 h較為適宜。

表6 醚化時間對CMC黏度和DS的影響Table 6 Effects of time for etherification on viscosity and substitution of CMC

3 結論

我們通過研究不同溶劑體系、物料比例、NaOH溶液濃度、堿化時間、醚化溫度和時間等制備工藝條件對CMC產品指標的影響,確定了淤漿法制備高黏度CMC的最佳工藝條件,其條件為:以異丙醇(75%)-叔丁醇(25%)為溶劑,棉堿醚投料質量比例為1∶1.5∶1.5,45% NaOH溶液堿化1 h,75 ℃醚化1.5 h。以此條件,我們可以成功制備黏度>1 000 mPa·s,DS>1.4,酸粘比>0.5的高黏度高取代度CMC產品。

雖然通過制備工藝的優化,CMC產品的黏度和取代度等指標均顯著提高,但與我們的目標仍有差距,希望能在后續的研究中可以制備出品質更優的醫用高黏度CMC材料。