碳鋼厚板對接焊縫相控陣檢測技術與射線檢測技術比較分析

宋文華

摘要:在碳鋼厚板的廣泛應用背景下,以往的射線檢測技術無法更為精準地探測出板材面積型缺陷,且射線技術對面積型缺陷的檢出率及典型小體積型缺陷的信噪比不斷降低。因此,人們提出超聲相控陣檢測技術的主張,本文在闡述超聲相控陣檢測技術原理的基礎上,對超聲相控陣檢測技術和射線檢測技術在碳鋼厚板檢測中的問題進行探究。

關鍵詞:碳鋼厚板接焊縫相控陣檢測技術射線檢測技術

Comparative Analysis of Phased Array Inspection Technology and Radiographic Inspection Technology for Butt Weld of Carbon Steel Thick Plate

SONG Wenhua

(Shenyang Market Supervision Service Center(Shenyang Inspection and Testing Center), Shenyang Liaoning 110000)

Abstract: In the context of the wide application of carbon steel thick plates, the previous radiographic testing technology can not detect the plate area defects more accurately, the detection rate of area defects and the signal-to-noise ratio of typical small volume defects by ray technology are decreasing. Therefore, people put forward the idea of ultrasonic phased array detection technology, based on the principle of ultrasonic phased array detection technology, the problems of ultrasonic phased array detection technology and radiographic detection technology in the detection of thick carbon steel plates are explored.

Key Words: Carbon steel thick plate; Butt weld; Phased array detection technology; Radiographic testing technology

超聲相控陣檢測技術是在20世紀90年代后期出現的,后來在發達國家逐漸推廣發展的被廣泛應用在壓力容器和壓力管道對接焊接接頭的質量檢測技術形式,隨后被人們廣泛應用到重要機電設備及汽輪機葉片根部和渦輪圓盤等設備內部缺陷檢測工作中。使用超聲相控陣檢測技術支持下的扇形掃查方法能夠精準地檢測出碳鋼厚板對接焊縫體積缺陷和面積缺陷。

1 超聲相控陣檢測技術

1.1 超聲相控陣原理

超聲相控陣會在脈沖出現延遲之后來觸動一些位置,通過觸動這些位置來調節壓電晶片在不同環境下所產生的變化。在具體實施操作的時候,相控陣子單元的延遲時間深受其所在環境的影響。因而在使用相控陣探頭檢測的時候會呈現出以下幾個方面的特點[1]。(1)依托計算機網絡系統來調節聲控波束的角度、變化幅度及產生的聚集距離。(2)在小型化的探頭支持下來對設備所在的位置和彼此之間呈現出來的角度進行檢測分析。(3)可以對復雜形狀開展多元檢測。在這一檢測方法的作用下能夠精準地反映出焊縫內部的基本情況,從而幫助相關人員更為直觀地了解厚板的缺陷問題。在超聲相控陣檢測技術的支持下能夠幫助人們更好地應對復雜的檢測現場,從而提升檢測數據信息的精準性。

1.2 超聲相控陣檢測技術

超聲相控陣檢測技術是超聲成像檢測技術的重要檢測形式,在具體實施操作的時候會借助多個分列的小壓電元件(晶片)和電子方法控制各個組元的觸發時間,使得超聲波主要聲束能夠在設定好的范圍內朝著任意的方向傳播,并能夠根據需要在任意深度上實現聚焦。超聲相控陣檢測技術具有靈活多變的特點,在具體實施的時候可以根據試驗件的厚度來確定聚焦基本條件,最終對試件的材質、板材的厚度來開展檢測。在計算機技術的深入發展下,超聲成像技術中的超聲相控陣檢測技術顯示出了以下幾個方面的優勢[2]。

(1)超聲相控陣檢測技術支持下的相控陣超聲聲束能夠完成聚焦檢測,實現對聲束的偏轉處理。和射線檢測技術相比,超聲相控陣檢測技術支持下的扇形掃查能夠擴大檢測范圍,最終提升檢測效率。(2)超聲相控陣檢測技術可以通過內部的軟件來模擬出實際檢測結構,并實現仿真模擬測試分析。在具體實施操作的時候通過在軟件中輸入檢測焊縫的實際結構和尺寸大小就能夠模擬出聲束的掃描范圍和掃描路徑,最終擴大數據檢測范圍。同時,在物件出現問題的時候,超聲相控陣檢測技術還能夠幫助相關人員直觀地觀察缺陷在焊縫中的位置。(3)在超聲相控陣檢測技術的支持下縮短掃查距離。在探頭不移動的時候,為了能夠處理焊縫聚焦波束的變化,可以采取恰當的措施來自動調節楔塊的角度、線性變化和總體約束偏移,并在移動探頭不變的情況來合理把控聲束的掃查范圍,在有需要的時候同一時間實現對發射橫縱波的檢測。

2 射線檢測的局限分析

基于核電站的復雜性,為了能夠保證核電站的穩定運行,在設計核電產品時候要充分考慮其安全數值和周圍的服役周期,由此就會使得部分板材的焊縫厚度增大,板材的制造、焊接和檢測難度也會加大。射線檢測技術是碳鋼厚板厚度檢測的主要技術形式,其底片能夠精準地反映出焊縫內部的缺陷影像信息,并為產品質量證明文件的永久性保存提供充分的支持。但是從實際應用操作上來看,射線檢測技術在使用時對體積缺陷檢測比較敏感,對面積缺陷的檢測敏感度較低。在板材厚度增加的情況下,如果穿越板材厚度的力量缺乏,那么就會降低碳鋼厚板缺陷在射線底片上的對比度,碳鋼厚板的缺陷率也會降低[3]。

從實際應用情況來看,碳鋼厚板射線檢測的工作流程繁瑣,工作量較大,在具體實施操作的時候為了能夠保障系統運作得到正確信息的支持,需要做好設備防護管理和輻射調控工作,如在開展射線檢測的時候要注重采取積極的措施規避交叉作業的現象。對于射線連接位置上可能出現的縫隙要采取必要的措施去處理這些縫隙,其中,超聲相位控制檢測技術就能夠應用恰當的技術手段來有效處理厚板的對接縫隙,在先進技術手段的支持下來彌補以往檢測可能遇到的局限性問題。

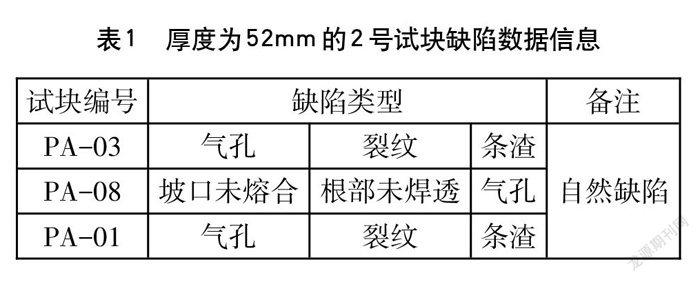

3 模擬缺陷試塊的設計

為了能夠驗證超聲成像檢測技術和射線檢測技術對厚板焊縫檢測工作開展所產生的深刻影響,本文以1300 mm厚度的試驗塊為基本研究對象,在這個試驗快上開展試驗分析。從實際實施操作中,會提前在試驗塊上埋設不同類型、不同大小的試驗快假設研究對象,通過使用不同的檢測方式來對試塊存在的缺陷進行分析,全面了解缺陷檢出率。在檢測過程我們發現碳鋼板的主要設計缺陷如:一區存在條渣、坡口未熔合的缺陷;二區存在未焊透、坡口未熔合的缺陷;三區存在裂紋和層間未熔合的缺陷。試塊2是厚度為52mm的一系列碳鋼對接焊縫,總體設計出了3個試塊,每個試塊上面包含3個自然缺陷,在控制焊縫的時候會發現相同性質的焊縫存在自身尺寸大小不一致的現象[4]。厚度為52mm的2號試塊缺陷數據信息如表1所示。

4 缺陷試塊不同檢測方法的結果對比

4.1 試塊1檢測數據對比

(1)相控陣的檢測。使用ISONIC2009相控陣儀器設備開展焊縫參數結構設計,在探頭距離焊縫邊緣175mm的位置上使用擁有32個晶片的探頭,扇形角度在36°~69°的設備來完成對焊縫的一次性掃查。在具體實施的時候參考反射體會嚴格按照ASME標準中對橫孔制作曲線的規定來進行設計。經過一系列的檢測分析,在第一個區域內沒有出現未熔合和條渣,在第二個區域發現了未焊透、未熔合和條渣,在第三個區域發現各個層間未熔合及裂紋缺陷。(2)X射線檢測。在開展射線檢測的時候所使用的加速器型號是9Mev,透照焦距為2.5m,增感屏鉛元素的厚度在5mm,透照時間為2min。在射線底片0-1的區域范圍內僅僅能夠發現在距離端部0處90mm的位置上出現了一個缺陷,經過判斷驗證這個缺陷是條渣,條渣的長度在14mm。在第一個區域范圍內的未熔合的及氣孔缺陷沒有被檢測出來。在第二個區域沒有檢測出未焊透。在射線底片1-2位置上發現兩個位置的缺陷,包含裂紋缺陷和未熔合缺陷,裂紋缺陷的長度為20mm,未熔合缺陷的長度為6mm。這兩個缺陷的影像表現比較淡,在底片上也僅僅是模糊能夠看到。在不了解預埋缺陷的情況下,對于鋼板的缺陷會經常性地出現錯誤判斷,各個缺陷在底片上的對比度較低,在第二個區域上的未焊透沒有檢查出來,在第三個區域上也沒有發現層間未熔合缺陷[5]。(3)檢測數據信息的綜合對比分析。使用上述描繪的相控陣和射線檢測工藝參數來對試驗塊開展檢測分析,各個檢測方法作用下的檢出情況如表2所示。

4.2 試塊2系列檢測數據新的對比

(1)相控陣檢測。第一,PA探頭參數。在測試分析的時候探頭牽扯到了32個晶片,一次激發16個晶片,耦合補償6dB。第二,檢測靈敏度的參數。測試基準靈敏度一般直徑為3mm的橫通孔。對三塊自然缺陷開展模擬試驗快分析,最終發現三個試驗快中有九個缺陷被完全檢測出來。(2)射線檢測。使用SITE3605射線機進行射線檢測,檢測時的管電壓是340 kV,每分鐘的曝光量為15mA[6]。

4.3 檢測數據總結

模擬試驗所包含的信息有氣孔、裂紋、未熔合、未焊透、條渣、層間未熔合6個常見的缺陷。對待這些缺陷,在具體實施操作的時候使用超聲成像檢測技術形式會達到精準化的檢測效果,超聲檢測技術應用的效率要比射線檢測缺陷所達到的結果理想。有至少6個危險性缺陷沒有檢測出來。伴隨鋼板厚度的增加,射線缺陷的檢出率會在以往的基礎上進一步降低,最終檢出率會降低到50%左右。52mm厚度試驗快上的射線檢出率為78%。由此可以充分證明了,射線缺陷檢出率數值大小會和板材的厚度呈現出一種反比的關系,且在具體實施操作的時候,超聲成像檢測缺陷的檢出率不會受到板塊自身厚度干擾的影響,其獨特的成像方式有效彌補了傳統意義上常規超聲檢測存在的問題。

5 結語

綜上所述,通過對以上實際缺陷位置的不同檢測方法應用比對分析我們發現,射線檢測技術在厚板對接焊縫檢測中存在一定的缺陷,導致厚板缺陷檢測率低下,不僅如此,在厚板厚度增加的情況下,對厚板的面積型缺陷檢出率也在不斷變差。在現代科學技術的發展支持下,人們提出了超聲檢測的主張,經過實驗對比分析發現,超聲檢測方式實現了從脈沖反射法常規檢測到可記錄成像檢測的轉變,彌補了以往常規超聲檢測的不足。

參考文獻

[1] 王景人,支澤林,靳超.小徑管焊縫X射線數字成像檢測與相控陣成像檢測技術對比[J].無損檢測,2018,40(4):30-35,40.

[2] 李新蕾,鄒偉光,莫永興,等.無損檢測技術對比研究[J].工業技術創新,2018,5(2):102-105.

[3]黃旭.鋼結構橋梁焊縫無損檢測技術探討[J].江西建材,2021(12):65-67.

[4] 李守彬,夏中杰,孔晨光,等.相控陣超聲檢測技術在核電廠不等厚對接環焊縫檢測中的應用[J].壓力容器,2020,37(10):64-69.

[5]唐亮,張進,鄧小云.核電廠BOSS焊縫的相控陣超聲檢測[J].無損檢測,2019,41(6):46-50.

[6]湯建幫,康志平,余哲,等.核電廠BOSS頭焊縫相控陣超聲檢測技術[J].無損檢測,2018,40(10):29-33.