一種民用飛機結構建模方法研究與應用

賴輝,陳曉峰,趙博偉

(航空工業成都飛機工業(集團)有限責任公司 技術中心,成都 610092)

0 引 言

當前結構模型的構建主要以幾何模型為設計要點。設計過程中,設計質量主要依靠設計人員的水平來保證,存在大量重復特征創建及規范、標準查詢工作,不利于結構模型構建的快速化和標準化。

目前民用飛機結構建模主要采用模擬加工過程的布爾操作法,發展方向主要有參數化建模、基于特征的建模方法以及基于知識工程的建模方法。G.Y.Kim基于CATIA二次開發技術,開發了四種模型模板,有效降低了汽車沖壓模具建模 時 間;W.Skarka將MOKA方 法 應 用 于CATIA建模過程中以實現設計知識的識別、獲取及解釋;秦海峰、張中磊等對基于特征的航空鈑金零件快速建模方法進行了研究,可以實現部分典型航標鈑金特征的快速生成;戴先俊等開發了一種基于知識工程的飛機機加件快速設計模塊,實現了部分典型零件的快速生成;劉滕對典型航空零件參數化設計技術進行了研究,將知識工程融入參數化模型中,實現知識的重用;施彬彬將知識工程應用于復合材料模具支撐結構的設計中,將獲取的知識以參數的形式加入模具設計中,實現了模具支撐結構的快速參數化設計。上述研究中,對部分特征的快速生成及參數化與知識工程的融合進行了探索,取得了一些成果,但是基本都是從設計端考慮,設計結果的工藝性難以保證。

本文基于CATIA二次開發技術,提出快速構建民用飛機結構模型的方法。首先對民用飛機常見結構進行加工特征分解,將零件幾何模型構建分解為逐個調用加工特征模板,模擬減材加工工序,去除材料,完成零件創建的過程;其次創建各加工特征對應的特征模板,并將知識、工程經驗等融合進模板中,形成模板庫;然后通過開發的可視化界面調用相應加工特征模板,進一步提高結構幾何模型構建效率;最后以下陷特征為例,對本文建模方法進行對比驗證。

1 CATIA二次開發技術

二次開發就是把商品化、通用化的系統用戶化、本地化的過程。CATIA二次開發技術即以CATIA系統為基礎平臺,研制開發符合企業實際應用需求的用戶化、專業化、集成化軟件。CATIA二次開發主要有三種方法,分別是用戶自定義特征方法、使用自動化應用接口的宏和組件應用架構(Component Application Architecture,簡稱CAA)方法。本文主要使用其中的用戶自定 義 特 征(User Defined Feature,簡 稱UDF)及CAA兩種方法。

用戶自定義特征方法是一種通過組合現有特征來定義用戶所需特征的一種定制開發方法,通常可通過CATIA中用戶自定義特征或者超級副本(Power Copy)定義。使用時,調用創建好的用戶自定義特征,指定對應輸入及參數,即可得到相應的自定義特征。該方法使用簡單,對開發人員相對要求較低。因此,對于飛機結構設計中的常用零件及特征,可通過用戶自定義特征方法定義并形成特征模板庫,提高結構建模效率。

CATIA是按照組件模型建立起來的,基于CAA方法,用戶通過開發CAA組件對CATIA進行擴展,并無縫嵌入CATIA原生系統中。CAA的實現是通過RADE(Rapid Application Development Enviroment)來完成的。RADE針對不同開發語言提供了交互面板,CAA提供了C++、Java等基于組件的應用程序接口(API),用戶可以在RADE中通過API與CATIA通信,開 發 用 戶 所 需功能。基于特征模板庫,通過CAA二次開發技術,可以增加特征模板調用命令及命令調用可視化窗口,并將命令增加至CATIA原生系統中,使用時,將模板調用功能作為普通命令進行使用,進一步提高結構建模效率。

2 基于CATIA用戶自定義特征模板與CAA二次開發的飛機結構建模方法

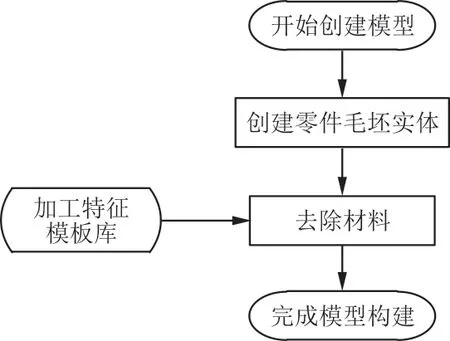

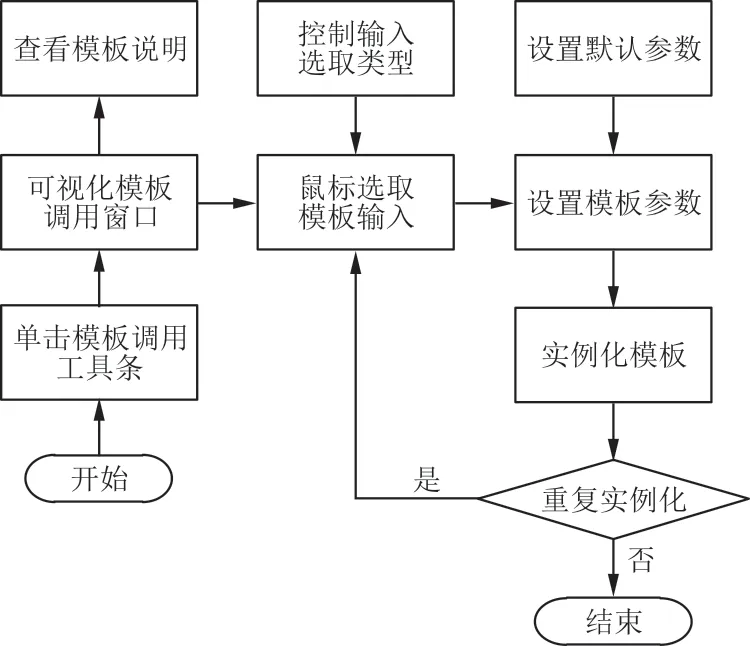

統計資料顯示,在民用飛機零部件設計中,大約20%的零部件是全新設計的,余下的80%零部件都可以直接重用或略作修改使用。因此,在民用飛機結構設計過程中,可以將常用零件按加工過程進行加工特征分解,并將分解后的加工特征分別建立相應的特征模板,形成模板庫。后續結構設計過程中,各零件按需添加各類加工特征以滿足設計需求即可。本文提出的基于CATIA用戶自定義特征與CAA二次開發的飛機結構建模方法應用流程如圖1所示。建模過程中,首先創建零件毛坯實體,模擬實際生產過程中的下料工序;然后模擬減材加工過程,逐個調用加工特征模板去除材料;最后完成結構幾何模型構建,零件加工特征通過專門開發的加工特征模板庫進行創建。

圖1 結構建模流程Fig.1 Structural modeling process

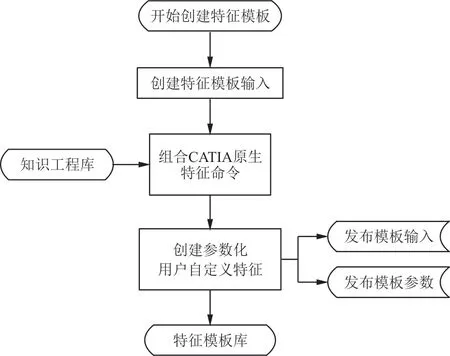

特征模板的創建流程如圖2所示,首先確定特征模板需要的輸入,這個也是后續調用特征模板時的輸入要求。創建特征模板最重要的一點就是需要保證模板創建過程的穩定性,因此,模板創建過程中每一步的操作都需要保證結果的唯一性。然后在創建特征模板的過程中,需使用參數化建模方法,以便后續使用知識工程模塊中的“規則”“檢查”功能將工作中積累的大量設計經驗、設計準則融入特征模板中。模板創建完成后,在使用的過程中,其內部是黑盒子,用戶只需要指定輸入,模板自動按照創建時的過程給出相應的輸出。因此,對于后期需要更改的參數,需要在模板創建的時候將其發布出來,以便后期調用模板的時候對特征進行調整。

圖2 特征模板庫創建流程Fig.2 Feature template library creation process

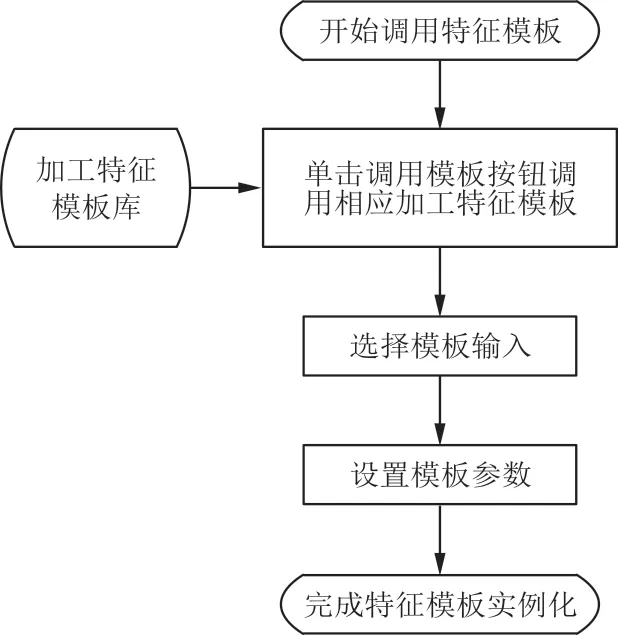

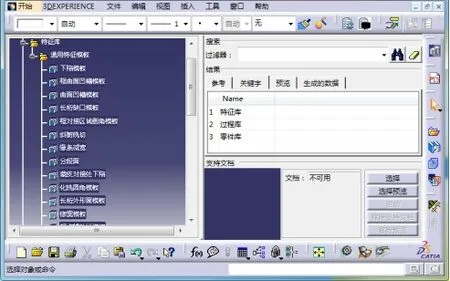

通過CATIA系統原生命令也可完成特征模板庫的調用操作,但是CATIA原生調用界面為表驅動方式,界面粗糙,沒有可視化界面,難于理解。特別是對于不熟悉特征模板庫的設計人員來說,使用起來非常困難。因此,采用CAA二次開發技術,將每個模板的調用開發成具備圖形可視化界面的命令,嵌入CATIA原生系統。使用時,通過圖形化界面的引導,完成加工特征的創建,特征模板調用流程如圖3所示。加工特征創建完成后,使用CATIA中“分割”命令,在毛坯料中去除加工特征區域處材料,完成結構模型構建。

圖3 特征模板調用流程Fig.3 Feature template call process

3 應用實例

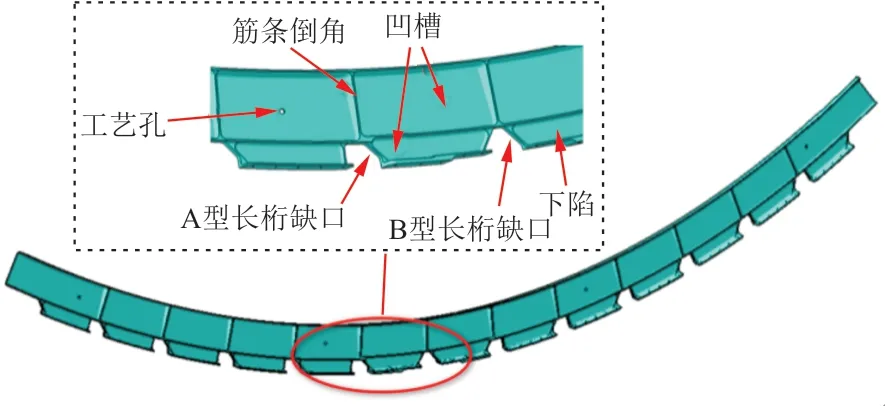

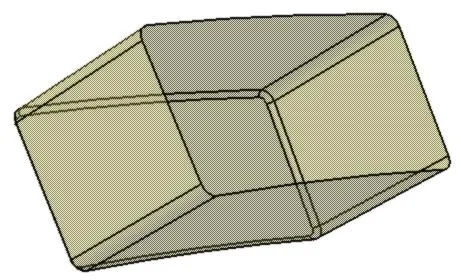

框為民用飛機上典型結構,針對民用飛機上的框結構,可以將其分解為以下主要加工特征:凹槽、A型長桁缺口、B型長桁缺口、筋條倒角、下陷以及工藝孔等(如圖4所示)。典型凹槽加工特征模板如圖5所示,實際結構建模過程中,通過可視化界面實例化給出凹槽加工特征曲面后,再使用CATIA中“分割”命令,在毛坯料中,模擬機加工序,去除特征曲面包絡區材料,構建結構幾何模型。

圖4 典型零件加工特征分解Fig.4 Machining feature decompositon of typical part

圖5 凹槽加工特征Fig.5 Groove machining feature

民用飛機機加零件結構中,存在大量的下陷特征,本文以下陷特征為例,分別介紹特征模板的創建以及可視化模板調用命令的CAA二次開發過程。

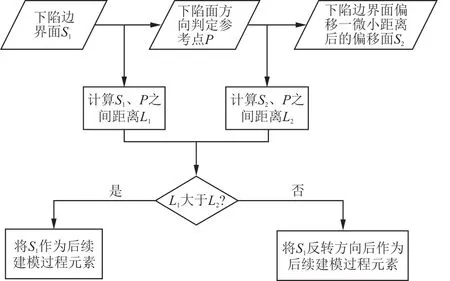

下陷特征模板的創建過程如圖6所示,該特征包含三個輸入:邊界面1、下陷曲面、邊界面2,其中下陷曲面用于控制下陷的外形,邊界面1、邊界面2用于控制下陷的位置。模板的最基本特性就是穩定性,其中,對穩定性影響最大的因素為輸入元素的方向,即下陷模板創建過程中的偏移、倒圓角等操作的結果都與輸入的方向密切相關。在模板的創建過程中,可通過知識工程顧問模塊中的“規則”工具編寫相應的代碼,得到指定方向的元素,用于后續模板創建操作。下陷特征模板中,下陷邊界面1方向判定算法如圖7所示。

圖6 下陷特征模板創建過程Fig.6 Creation process of sag feature template

圖7 下陷邊界面1方向判定算法Fig.7 Direction determinaton algorithm of sag boundary surface 1

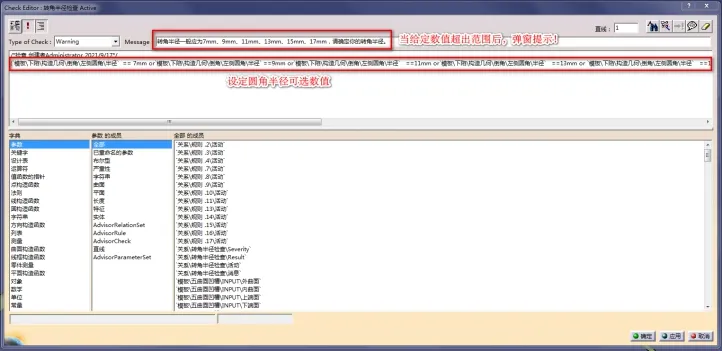

在創建模板過程中,需將之前積累的設計經驗、設計準則等融入模板中,在CATIA中,主要通過使用知識工程模塊中的“規則”“檢查”等功能來實現。例如,下陷模板中的圓角半徑跟實際生產中的刀具選擇有很大關系,實際成產中,生產單位的刀具規格有限,那么圓角半徑的設計空間就該根據實際情況進行限制。例如可通過“檢查”命令設置提示窗口,當圓角半徑不在常用選用范圍內時,給出彈窗提示,請設計人員確認,具體實現界面如圖8所示。

圖8 圓角半徑檢查Fig.8 Fillet radius checking

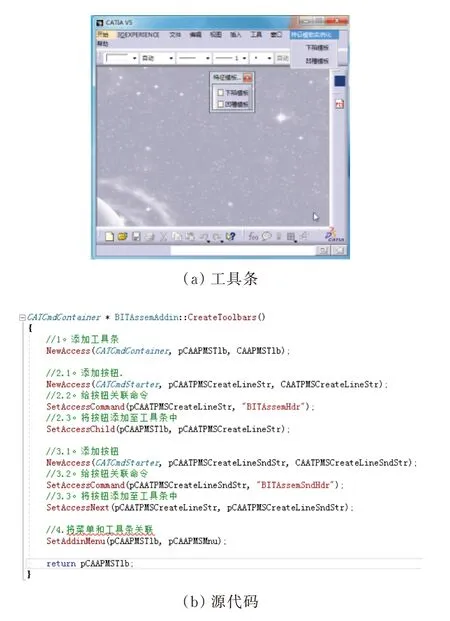

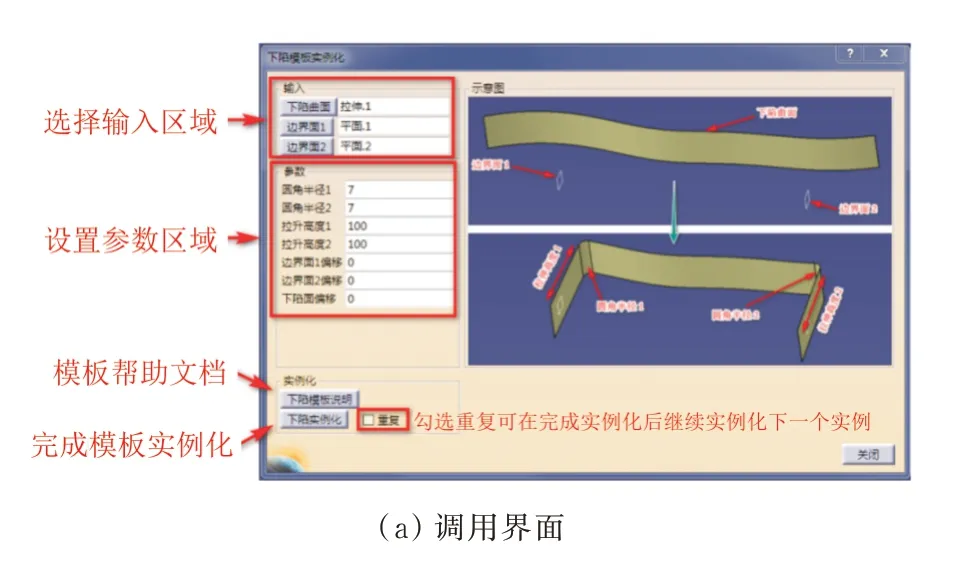

模板庫創建完成后,為了便于特征模板的調用,采用CAA二次開發技術,針對每個特征模板,創建相應的可視化調用界面,降低特征模板使用難度,同時提高調用效率。下陷模板可視化界面調用過程如圖9所示。在CATIA中嵌入下陷模板調用工具條,如圖10所示。單擊該工具條后,彈出可視化下陷模板調用窗口,如圖11所示。單擊下陷模板說明按鈕,彈出下陷模板說明,幫助用戶理解下陷模板創建方法。通過圖形化界面及示意圖引導,用戶可以方便、快速地完成下陷特征的實例化。

圖9 下陷模板可視化調用過程Fig.9 Visual call process of sag template

圖10 界面增加工具條及源代碼Fig.10 Added toolbar on the interface & source code

圖11 下陷模板可視化調用界面及模板實例化源代碼Fig.11 Visual call interface of sag template &Template instantiate source code

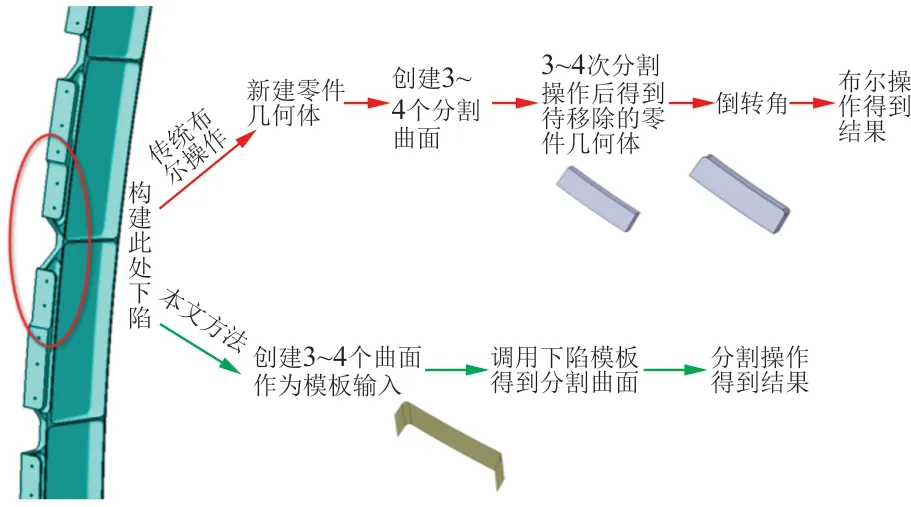

本文以框上一個下陷特征為例,對比分析傳統布爾操作建模方法與本文建模方法的建模效率與質量。兩種建模方法對比如圖12所示,傳統布爾操作建模方法,首先需要創建一個零件幾何體,然后使用3~4個面,將需要去除材料的部分分割出來,隨后倒轉角,最后使用布爾操作得到最終的結果。采用本文的建模方法,則只需要創建3個模板需要的輸入元素,隨后一鍵調用模板,使用分割命令得到最終的結果。從建模效率上來說,本文方法由于減少了費時費力的倒轉角操作,步驟也較少,建模更加迅速,效率更高;從建模質量上來說,傳統布爾操作建模方法由于倒轉角操作過程中涉及到鼠標手動選擇零件幾何體上的邊線等操作,當零件骨架或者尺寸調整時,數模自動更新經常失敗,模型質量較差。

圖12 建模方法對比Fig.12 Comparision of modeling methods

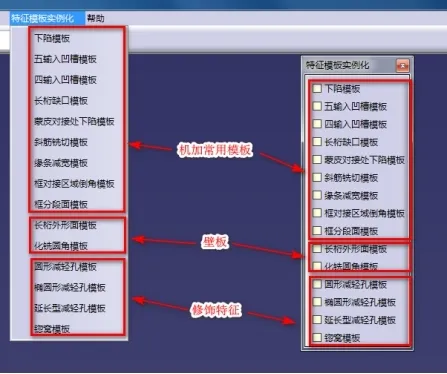

基于上述結構快速建模方法,梳理典型民用飛機結構組成,并進行結構加工特征分解,同時采用知識工程技術定義對應的特征模板,形成民用飛機結構特征模板庫(如圖13所示),同時針對常用特征模板,開發相應的可視化調用界面(如圖14所示)。該方法已在型號項目中進行了應用,結構建模效率及質量都得到了穩步提升。

圖13 特征模板庫Fig.13 Feature template library

圖14 模板調用工具集Fig.14 Template call toolkit

4 結論

(1)基于CATIA二次開發技術的民用飛機結構快速建模方法的效率較傳統模擬加工過程的布爾操作方法高,模型也更加穩定,質量更好。

(2)采用該建模方法的建模過程模擬實際加工工序,模型邏輯清晰,模型具有較好的可讀性及維護性。該建模方法可以推廣到一般飛機結構建模工作中,具有較廣泛的工程應用前景。