美國煉化行業低碳發展策略與啟示

慕彥君,宋倩倩,王紅秋,付凱妹,雪晶,王春嬌

(中國石油天然氣股份有限公司石油化工研究院,北京 102206)

溫 室 氣 體 排 放(CO、CH、NO、HFCs、PFCs、SF、NF)是導致全球氣候變化的主要原因之一,它不僅會對自然生態環境產生重大影響,還將對人類經濟社會發展構成重大威脅。據美國環境保護署(EPA)發布的《美國溫室氣體排放清單(1990—2019)》顯示,2007年美國溫室氣體排放量為74.50 億噸,達到峰值。作為全球第二大溫室氣體排放國,2019 年美國的溫室氣體排放量為65.58億噸[不含土地利用、土地利用變化和林業(LULUCF)],約占全球的12.5%。其中,CO是最主要的溫室氣體排放源,約占2019 年美國溫室氣體總排放量的80.1%(即52.56 億噸)。美國近30年來在應對氣候變化上的政策雖伴隨著政權的更迭持續變化,但其溫室氣體排放總量自2007 年碳達峰后仍呈明顯的波動下降趨勢(如圖1所示)。

圖1 美國1990—2019年溫室氣體排放變化趨勢

為應對全球氣候變化危機,我國已于2020年9月作出“雙碳”目標承諾,要在2030 年前實現碳達峰,2060年前實現碳中和。煉化行業作為我國僅次于電力、鋼鐵、水泥的第四大碳排放行業,應緊抓時代綠色低碳發展浪潮,探索新發展模式,堅定不移地推進“能源革命”,逐步構建清潔低碳、安全高效的能源體系,以推動行業低碳轉型發展。通過分析研究美國煉化行業低碳發展策略及經驗做法,對研判下階段我國煉化行業該如何實現低碳轉型發展具有重要的借鑒意義。

1 美國煉化行業發展概況

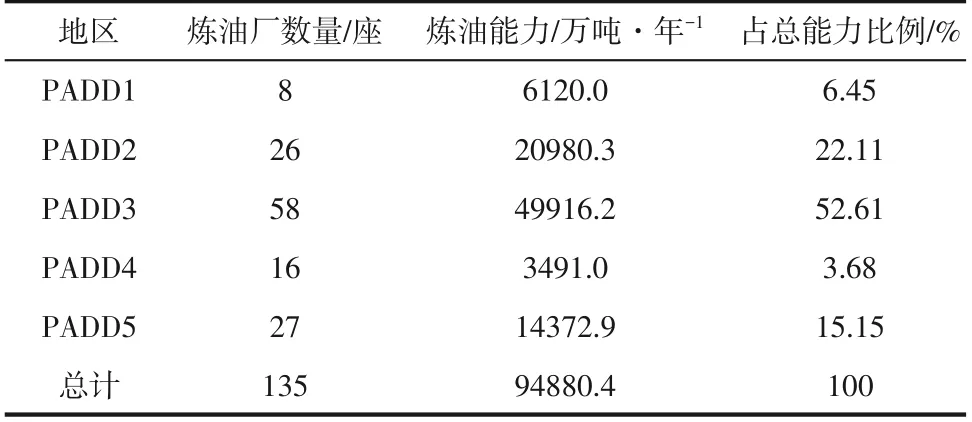

美國作為世界上最大的煉油生產國,無論在規模還是技術上都一直引領世界石油工業的發展。表1所示為2019年美國不同區域的煉油廠數量和煉油能力。從表1可以看出,美國煉油能力主要集中于五大區域,位于墨西哥灣的PADD3 不僅是美國煉油能力最大最集中的地區而且也是世界最大的煉油中心。截止到2019 年底,全美共有135 座煉油廠,其中煉油能力超過千萬噸的煉油廠共有34座,平柜規模達1624.5 萬噸/年,占美國總煉油能力的58.2%。

表1 2019年美國不同區域煉油廠數量和煉油能力

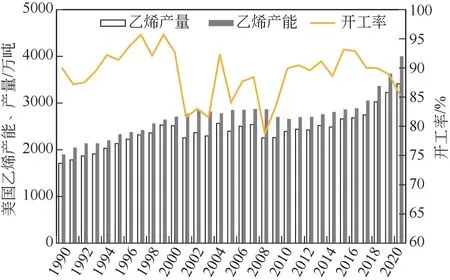

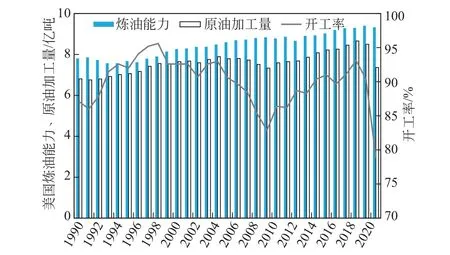

近年來,美國煉化產能仍持續低速增長,2019年煉油、乙烯生產能力分別增長達9.40 億噸、3628.6 萬噸,較2007 碳達峰年分別增加7.8%和26.3%。在逐步擺脫2008年金融危機所帶來的影響后,煉油和乙烯裝置的平均開工率均保持在88%以上高位運行,原油加工量和乙烯產量也隨著產能的增加而持續增長,2019 年分別達到8.50 億噸和3227.1萬噸(如圖2、圖3所示)。

圖3 1990—2020年美國乙烯產能、產量及開工率

考慮到煉化行業的碳排放量除了受到煉油、乙烯裝置規模及產量等生產因素的影響外,還與煉廠的能源消耗及能源結構密切相關,本文以美國煉油工業為例,分析其煉廠能耗水平及用能結構。美國煉廠復雜程度較高,其能耗大小主要受裝置規模和結構等因素影響,圖4所示為1990—2019年美國煉油工業能源消耗及能源結構情況(1995 年和1997年煤、天然氣、外購電力和熱力未有統計數據;1噸油當量=1 噸標油=1.4286 噸標煤)。從圖4 中可見,煉油工業能耗于2018 年達到最高點,折合約1.30 億噸標煤。根據圖2、圖4 分析計算可得,1990—2019 年,原油加工量從6.8 億噸提升至8.5億噸,煉油工業能耗總體也呈緩慢增長趨勢,2019年能耗達1.27 億噸標煤,與1990 年能耗相比增長約8.16%,但隨著能效水平的持續提升,噸原油加工能耗卻下降約13.4%。

圖2 1990—2020年美國煉油能力、原油加工量及開工率

從煉廠的用能結構來看,1990—2019 年美國煉廠用能結構整體變化不大,以自產的石油產品(含自產干氣)和天然氣為主,二者占比始終維持在91%以上。其中,石油產品占比持續下降,天然氣反之,主要源于頁巖氣革命的成功以及對低碳化石能源使用增加,天然氣在總用能的占比從2004年最低點的19.7%上漲至2019年的26.6%,而石油產品的占比則由1990年峰值的74.9%降至2019年的65.3%。此外,外購電力和熱力雖在總用能中的占比不大(僅9%以內),但其占比在1990—2019 年也都維持緩慢增長的態勢,總計增長約3.7%(如圖4所示)。

圖4 1990—2019年美國煉油工業能源消耗及能源結構

2 美國煉化行業碳排放現狀

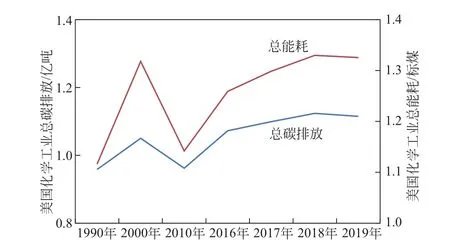

煉化行業的碳排放趨勢與美國溫室氣體排放變化趨勢不同,并未在2007年實現行業內的碳達峰,而是在1990—2019 年持續低速增長。圖5 所示為1990—2020年美國煉化行業碳排放情況[煉油/化學工業的直接排放=燃料燃燒排放+工藝過程排放(其中燃料燃燒排放是煉油工業的主要碳排放源)],因缺少煉油工業的工藝過程排放數據,故本文僅以煉油工業的燃料燃燒排放+化學工業的直接排放數據估算出煉化行業的總排放量。從圖5中可見,作為工業過程主要的碳排放源,2019 年美國煉化行業源于煉油工業燃料燃燒和化學工業的直接碳排放總量為2.96 億噸,約占全美溫室氣體排放的4.5%、占工業領域碳排放的35.3%,與1990年的2.84 億噸相比增加約4.2%。其中,煉油工業化石燃料燃燒碳排放量約1.15億噸,整體呈小幅先增后降趨勢,與2006 年峰值(1.33 億噸)相比下降13.5%,主要源于能源結構的調整、煉廠能效水平的持續提升,以及低碳節能技術的快速發展。

圖5 1990—2020年美國煉化行業碳排放情況

2019 年化學工業碳排放量總計約1.81 億噸,與2010 年最低點(1.60 億噸)相比增長約13.1%,源于化石燃料燃燒和工藝過程的碳排放量分別為1.12 億噸和0.69 億噸。前者燃料燃燒的碳排放量與化工用能變化趨勢相一致,均呈先增后降再增的態勢(如圖6 所示)。表2 所示為1990—2019 年美國化學工業的工藝過程排放量。從表2 可以看出,工藝過程的碳排放總量與1990 年和2007 年相比基本維持不變,主要源于工藝技術的進步,以及產業結構的調整等。其中,CO排放主要來自乙烯和合成氨產業,特別是乙烯產業隨著產能的持續擴張引起工藝過程排放的持續增加,2019 年二者的碳排放量總計為3300萬噸,占化學工業工藝過程CO排放總量的63%,同比增長4.4%。

表2 1990—2019年美國化學工業的工藝過程排放量 單位:Mt

圖6 1990—2019年美國化學工業用能及燃料燃燒排放情況

3 美國煉化行業低碳發展策略

雖然美國在應對氣候變化以及降低碳排放方面的態度較為消極,且隨政權更迭波動起伏,但從20 世紀70 年代起,美國就已出臺了多項能源減排法案及政策措施,逐步形成了較完整的低碳政策體系。與歐盟等實施碳交易市場的國家相比,美國雖未形成全國統一性的碳市場,但由各州政府主導的區域性碳交易市場規模正逐步擴大,在積累寶貴經驗的同時,還能帶動其他各州與城市間的碳減排活動。盡管美國煉化行業總體碳排放量尚未達峰,但在較完善的低碳政策和區域碳市場的推動下,憑借其豐富的頁巖油氣資源和先進的煉化技術,煉油工業在保持持續發展的同時已于2006 年實現碳達峰;化學工業因石化產業的持續擴能,其碳排放尚未達峰,但其碳排放增速已顯著低于產業發展速度。主要的減排措施如下。

3.1 強化節能提效措施,踐行清潔低碳生產

近年來,美國許多石油公司將生產過程的能源管控作為煉化行業短期內實現低碳轉型的重要策略。煉化行業作為能源生產和消耗大戶,2019年美國煉化行業總能耗高達2.6 億噸標煤,1990—2019 年美國原油加工量和生產總能耗雖增長了24.9%和8.2%,但通過采取多種有效的生產節能提效措施,其噸原油加工量的能源消耗卻下降約13.4%。主要的節能提效措施按類別可大致分為技術進步、結構調整和管理創新三類,三者對節能提效和降碳的貢獻比率分別約占50%、30%和20%。技術進步是煉廠最主要的節能提效措施,多采用升級與改進煉化技術、推廣使用先進的節能設備和熱電聯產技術,以及針對煉化裝置開發新型的低碳減排技術等方式從源頭有效減少總碳排放。

此外,通過聯合各煉化生產裝置(如煉油與乙烯蒸汽裂解聯合、煉油與芳烴聯合、乙烯裂解和芳烴聯合、下游化學品與煉油裝置聯合等),強化余熱回收、減少重質原料使用,以及加強對“三廢”排放的管控治理等方式進行煉廠結構調整,不僅能優化全廠生產工藝流程,有助于提高產品的附加值和經濟效益,還能顯著提升煉廠能源的利用率。管理創新源于采取了智能化數字煉廠生產模式及先進的能量優化與管控系統,不僅可實現生產裝置間各環節的精準調控,還能減少不必要的能源損耗并加快煉廠清潔生產步伐。

3.2 調整煉廠能源結構,提升清潔能源比例

能源結構的調整是全美實現低碳發展的根本舉措,在碳減排方面的貢獻可達到一半以上。據美國能源信息署統計,2020 年一次能源消費結構中,煤炭、石油、天然氣、可再生能源、核電占比分別為10%、35%、34%、12%、9%。自2007 年開始,美國一次能源消費結構正逐步向清潔可再生能源轉型,傳統的高碳化石能源逐年下降(2020 年相比2007年下降約6.5%),可再生能源占比持續增長(2020 年相比2007 年增長約6.0%)。對于煉化企業而言,其用能結構雖仍以油氣資源為主,但伴隨著頁巖氣革命成功,天然氣在煉廠總用能中的占比逐年提升(2020 年相比2007 年增長約10.5%),作為最大的減排貢獻來源,其在煉廠總減碳量中的占比可達40%。與此同時,提高電力占比的新技術研發也在持續加強,如陶氏化學和Shell 正共同開發電裂解爐技術,將實現大范圍利用可再生能源電力并為煉化裝置提供蒸汽和熱量,進而生產各類化工產品。

此外,美國煉廠也加大對清潔能源領域投資,重點發展氫能業務。氫能在美國已有近50 年的發展歷史,被視作應對氣候變化、建設脫碳社會的重要清潔能源,為加速推進氫能產業的快速發展,美國政府先后推出了《國家氫能路線圖》《氫立場計劃》以及“H@Scale 研究計劃”等政策。煉化行業作為用氫和產氫大戶,目前主要以甲烷重整制氫為主,該技術每生產1t 氫氣將產生8~16t CO。據美國愛達荷國家實驗室研究結果表明,若采用低碳制氫技術可有效降低煉廠25%的碳排放,富氫燃氣系統可降低20%的碳排放。因此,主要能源石化公司紛紛投資低碳零碳制氫領域,持續加大對可再生能源、生物質、天然氣熱裂解以及化學鏈等制氫技術的研發。

3.3 擴大生物燃料生產,推廣廢塑料循環利用

為降低運輸部門的溫室氣體排放以及石油的對外依存度,美國政府于2005 年制定了可再生燃料標準(RFS)計劃,強制要求所有汽柴油生產商或進口商,必須將可再生燃料混合到運輸燃料中或通過獲得可再生識別號(RINs)以完成當年的可再生燃料配比責任量(RVO),同時要求美國環保署在2009—2022 年間每年設定RFS 量以確保可再生燃料的推廣與使用。目前,美國多數石油公司利用其在煉油領域的優勢,通過加快調整煉廠裝置配置、改造旗下傳統煉油廠等方式,逐步擴大生物柴油、生物航煤、燃料乙醇等生產規模。如美國的菲利普斯66、瓦萊羅能源、馬拉松石油、霍利(Holly)能源、PBF 能源等公司均提出增產生物燃料的計劃,尤其是提高生物柴油產量。據統計,自美國2007 年實現碳達峰后,因使用生物液體燃料已累計減少的溫室氣體排放近9.8億噸。

廢塑料回收產業不僅可在產品生產過程中節省高達88%的能源消耗,而且還能每年為美國產生約60 億美元的經濟效益。據美國廢料回收工業協會(ISRI)統計,2019年全美各類廢棄物回收總量達1.4 億噸,預計可減少約4.5 億噸溫室氣體排放。其中,廢塑料(PET瓶)回收總量接近85萬噸,按照回收1噸廢塑料瓶可減少1.53噸溫室氣體估算,可減少溫室氣體排放約130萬噸。為應對白色污染和可能加征的塑料稅,美國一些主要能源石化公司正積極致力于建立“產-銷-用-回收”的閉路循環模式來加快推廣廢塑料的循環利用,如Honeywell 公司將低密度聚乙烯(LDPE)、高密度聚乙烯(HDPE)、聚丙烯(PP)、聚苯乙烯(PS)廢塑料通過裂解-煉油加工/蒸汽裂解的方式來生產油品及各類化學品。此外,為緩解中國“禁塑令”政策對美國出口廢棄物產生的影響,美國將進一步擴大其廢棄物循環利用規模,據美國化學學會(ACC)統計,全美近三年已新建64個回收利用項目,價值約60億美元,每年可回收利用超過100萬噸塑料廢棄物。

3.4 淘汰落后低效產能,逐步優化產業結構

美國煉化行業經過近160年的發展,現已步入產業結構持續優化調整階段。主要能源公司通過開展資產剝離與優化組合、削減傳統煉化領域投資、逐步淘汰落后低效產能等措施,加快煉化業務的整合與優化,如埃克森美孚、康菲及雪佛龍等油氣公司均持續壓降其煉油能力來減少碳排放總量。據EIA統計數據顯示,2019年美國煉油能力為9.49 億噸/年,重組規模達2575 萬噸;在2015—2019年間煉廠數量由141座縮減至135座,淘汰落后低效煉油產能約839 萬噸,煉廠平均規模也由640.4萬噸/年增至702.8萬噸/年。

從煉廠的加工原料結構方面分析,隨著美國在水平鉆井和水力壓裂技術領域取得重大突破和快速發展,頁巖及致密巖的開采難度和成本大幅下降,國內低硫輕質油(API為40~50)的產量也隨之大幅提升。低硫輕質原油作為煉化行業的首選原料,其產品不僅具有較高的回收率,還能有效減少加工過程產生的碳排放。在原料日趨輕質化的大環境下,美國各大煉廠通過降低重質原油進口,并逐步加大投資和裝置改造進程以提高輕質原油的處理能力。此外,美國煉廠集中度較高且多采用煉化一體化的發展模式,50%以上的煉廠都配套下游化工裝置,這不僅有助于物料間的互供利用,提高資源的利用率和產品附加值,還為低碳生產貢獻力量。

3.5 大力發展CCUS產業,搶占技術制高點

二氧化碳捕集、利用和封存(CCUS)技術作為當今最具潛力實現大規模應用的減排技術,美國已亟早布局并建設多套商業化運營項目,目前多以發展驅替利用技術為主,作為全球較早進行CO驅油(EOR)技術研發的國家,美國現有128 個CO驅油項目在運,約占全球EOR總量的93%;在CO封存技術方面美國也處于全球前列,2019年美國CO累計封存高達5800 萬噸,目前有10 個在運項目,約占全球CO封存總量的40%以上。此外,美國還高度重視該技術的研發及示范項目建設工作,僅2020年就投入超過2.7億美元,新增12個CCUS商業項目,使其在運項目增至38個,約占全球運營項目總數的一半,CO捕集能力超過3000萬噸/年,主要涉及水泥制造、燃煤和燃氣發電、垃圾焚燒發電、乙醇生產和化工生產等行業。未來,在北美預計還將有9 項規劃在研CCUS 項目在2022—2026年陸續建成投產。

CCUS 產業的發展在美國國內主要受政策等因素影響,其中“45Q稅收抵免”和《加州低碳燃料標準(LCFS)》等政策有效推動了產業快速發展。同時,在美國能源部的支持下,建立了Kansas 和Nebraska 綜合存儲中心、Wabash carbon SAFE 二氧化碳封存樞紐等國內共享封存設施,為CCUS技術的應用及示范工程建設奠定了堅實基礎。在國際合作方面,通過采取政府間合作的方式與日本MEIT簽署了關于CCUS 領域的合作備忘錄(MOC),成立國際組織與研發中心,積極在CCUS技術研發領域開展合作。

4 對我國煉化行業的啟示

歷經70 多年的發展,我國已成為僅次于美國的世界第二大石化大國,2020年我國煉油能力和乙烯生產能力分別達8.9億噸和3408萬噸,下游有機原料、合成材料等產業規模也均保持增長態勢,煉化行業已由“大”的快速發展階段逐步進入“強”的新發展階段。然而,產業規模的持續擴張勢必會引起碳排放量的增加,根據石油與化學工業規劃院發布的煉油排放因子0.325t CO/t 原油加工量和乙烯排放因子1.9t CO/t 乙烯進行估算,2020年我國煉化行業CO排放量為2.87億噸左右,約占我國石化行業CO排放量的26%,占我國碳排放總量的2.5%。未來,在“雙碳”目標的大背景下,我國煉化行業必將面臨發展與減碳的雙重挑戰。通過全面分析研判美國煉化行業的低碳發展策略和經驗做法,對我國煉化行業得到以下幾點啟示。

4.1 堅持節能優先原則,助推行業低碳轉型

節能是一種重要的“能源”,也是短期內減少CO排放的有效途徑。我國煉化行業節能潛力巨大(能耗每降低1kg 標油,可減碳約3.08kg),應將節能提效作為煉化行業實現低碳轉型發展的第一戰略。在政策層面,可借鑒美國政府陸續出臺的提高能源使用效率的相關政策法規,如《美國清潔能源與安全法案》《低碳經濟法案》等,逐步健全完善我國節能法律法規和標準體系,進一步加強能量的管控治理與督查,重新修訂煉廠設計標準,突出標準的引領和約束作用,嚴控新建煉廠/裝置的能耗總量,同時杜絕各類原料及資源的無效使用和排放。在企業層面,應樹立節能優先的原則,全面提升員工的節能意識,推動踐行勤儉節約之風;通過逐步優化全廠生產工藝流程,強化余熱回收和能級利用,優先選用新型的節能設備及工藝技術等節能提效措施,最大限度地降低能源消耗。

4.2 提升清潔能源占比,實現原料多元發展

大力發展清潔能源并推動原料低碳化、多元化是煉化企業低碳發展的必經之路。中長期內(未來10~15年),石油仍將是煉化行業的主要原料,應合理控制煉化產能發展規模,嚴控行業碳排放總量。我國雖不像美國擁有豐富的油氣資源儲備,但可憑借國內自身豐富的煤炭資源優勢,加快破解制約煤化工低碳發展的技術瓶頸,同時加強對煤炭資源的清潔高效利用;通過進一步加大天然氣開發力度,逐步提升天然氣在一次能源消費結構中的比重。當前在煉化生產過程中,化石燃料燃燒排放占總排放量的一半以上,可采取高碳燃料向低碳/無碳燃料轉型和“綠氫煉化”發展模式,加快布局可再生能源發電-綠電制氫-儲氫-綠氫利用等項目,同時增加綠電、綠氫等低碳能源占比,逐步降低過程用能的碳排放。此外,持續擴大乙烷、丙烷和丁烷在原料中的份額;加快纖維素、木質素等非糧生物質資源的推廣應用;突破甲烷、二氧化碳等碳一資源應用的技術瓶頸等手段,以在未來煉廠的生產過程中實現石油、油田輕烴、乙烷、生物質、廢高分子材料、CO、CH等原料的多元化供應格局。

4.3 強化科技創新引領,破解低碳技術難題

低碳/負碳技術是制約煉化行業實現綠色低碳發展的瓶頸問題。近年來,歐美等國際石油公司都已加大對綠色低碳技術的研發投入,著力推進零碳制氫、氫燃料電池、CO捕集、CO化工利用、CO電化學等技術的研發與示范,并加快CO驅油與封存、富氫氣體回收以及富氧燃燒等技術的示范與推廣。科技創新作為推動行業高質量發展,實現“雙碳”目標的重要舉措,應著眼長遠,進一步加大研發投入強度,成立各技術領域的關鍵核心研發團隊,突破制約我國煉化產業綠色低碳發展的關鍵技術問題,超前布局開展CCUS、分子煉油、原油制化學品、無碳/低碳制氫和氫能綜合利用等低碳/負碳技術研發。此外,應順應時代綠色低碳發展浪潮,緊抓“十四五”“十五五”最后的發展窗口和機遇期,持續踐行“減油增化”發展模式,逐步提升化工需求占石油消費的比例,全面推進示范型高質量煉化一體化基地建設,并加快發展化工和新材料業務及新型綠色低碳石化工藝等。

4.4 盡快摸清“碳家底”,適時納入碳市場

碳排放數據的準確性是踐行“雙碳”發展目標的根本前提。結合美國煉化企業低碳發展經驗,在國家層面不僅構建了完備的碳排放核查體系,并且還具有準確的碳排放監測數據;在企業層面,如ExxonMobil、Chervon 等許多大型石油公司也都配備了自身的碳核查機構及數據監測團隊。因此,我國煉化行業也應統籌管理并運用數字化轉型賦能,依托各企業積極開展自身的碳盤查、碳核查工作,盡快摸清行業“碳家底”,開展能耗產出效益評價測算,堅決淘汰高耗能高排放項目和裝置,提前為納入全國碳市場做足準備。我國已于2021年7月中旬正式啟動全國碳排放權交易市場(CCETC),歷經半年的市場化運營,整體運行平穩,企業減排意識不斷提升,市場活躍度穩步提高,在控制和減少溫室氣體排放以及加快綠色低碳轉型方面已取得初步成效。未來,我國將在發電行業碳市場運行良好的基礎上,逐步擴大覆蓋范圍。煉化行業作為我國八大高耗能排放行業之一,必將在“十四五”時期擇時納入碳市場,這不僅有助于煉化行業嚴控碳排放總量,提前制定相應的低碳發展戰略、明晰自身的碳排放空間,還將促使產業加快轉型升級步伐,為推動煉化行業盡早實現“雙碳”發展目標作出重要貢獻。