基于伺服驅(qū)動的機器人精度與可靠性優(yōu)化研究

陳公興

(廣東科貿(mào)職業(yè)學(xué)院 信息學(xué)院,廣東 廣州 510430)

0 引言

機器人作為目前工業(yè)、商業(yè)以及農(nóng)業(yè)領(lǐng)域中重要的工具,其通過中心控制系統(tǒng),實現(xiàn)不同領(lǐng)域中的工作任務(wù)。機器人運動控制的高效性是工業(yè)機器人技術(shù)發(fā)展中所面臨的難題。為解決此類問題,國外通常將機械結(jié)構(gòu)模塊的控制與機器視覺模塊的控制相結(jié)合,實現(xiàn)三維空間下的運動控制;而國內(nèi)學(xué)者在抗干擾和保持系統(tǒng)性能穩(wěn)定的處理方面有充分優(yōu)勢。其中,為了優(yōu)化機器人工作效果,文獻[1]、文獻[2]將控制系統(tǒng)分為3個環(huán)節(jié),分別為命令下達(dá)、接收以及執(zhí)行環(huán)節(jié)。但在后續(xù)應(yīng)用過程中,發(fā)現(xiàn)該系統(tǒng)距離預(yù)期目標(biāo)有一定差距,存在系統(tǒng)補插效果不佳、機器人控制的可靠性和精度低的問題。

因此,研究基于伺服驅(qū)動的機器人控制系統(tǒng)精度控制與可靠性優(yōu)化,具有重要的意義和應(yīng)用價值。伺服驅(qū)動是工業(yè)機器人、數(shù)控機床等機械控制的關(guān)鍵技術(shù)之一,具有數(shù)字化的特點[3]。本研究根據(jù)伺服驅(qū)動硬件與軟件特點,優(yōu)化機器人末端執(zhí)行器的控制效果,進而提高傳統(tǒng)系統(tǒng)的控制精度和可靠性,為機器人的精準(zhǔn)控制提供更加完善的技術(shù)支持。

1 基于伺服驅(qū)動設(shè)計機器人控制系統(tǒng)硬件

1.1 驅(qū)動電機選型

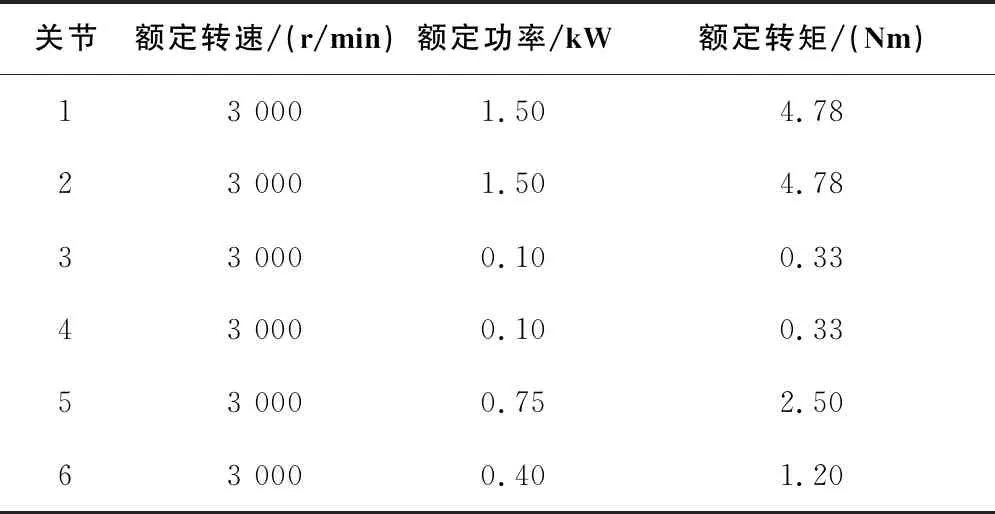

當(dāng)驅(qū)動裝置的輸出慣量無法實現(xiàn)負(fù)載所需慣量要求時,會發(fā)生驅(qū)動裝置振動的現(xiàn)象;當(dāng)不匹配計算而直接下達(dá)驅(qū)動指令時,伺服電機的控制精度會下降。由于電機經(jīng)常處于高轉(zhuǎn)速工作狀態(tài),因此應(yīng)加入減速器控制轉(zhuǎn)速,加強電機運轉(zhuǎn)的穩(wěn)定性;當(dāng)利用減速器優(yōu)化控制系統(tǒng)時,應(yīng)考慮減速器的傳動比;而機電時間常數(shù)作為額定激勵電壓和空載情況下電機由靜止?fàn)顟B(tài)加速到空載轉(zhuǎn)速所需的時間,可以衡量電機反應(yīng)速度。因此優(yōu)化機器人控制系統(tǒng)的精度和可靠性,需要保證伺服驅(qū)動電機具備慣量匹配、負(fù)載計算與匹配、傳動比、最高轉(zhuǎn)速以及機電時間常數(shù)最優(yōu)[4-5]。通過上述分析與設(shè)定,為機器人的各個關(guān)節(jié)選擇合適的驅(qū)動電機驅(qū)動器,如表1和表2所示。

表1 機器人各個關(guān)節(jié)選用的伺服驅(qū)動電機型號

表2 機器人各個關(guān)節(jié)選用的伺服驅(qū)動電機參數(shù)

此次設(shè)計采用的伺服電機末端旋轉(zhuǎn)編碼器為17位絕對式編碼器,利用該編碼器測量光電碼盤各道刻線,可以得到唯一的位置信號,沒有累計誤差。

完成驅(qū)動電機選型工作后,再設(shè)計一套驅(qū)動電機和驅(qū)動器的連接方案。

1.2 驅(qū)動電機和驅(qū)動器連接設(shè)計

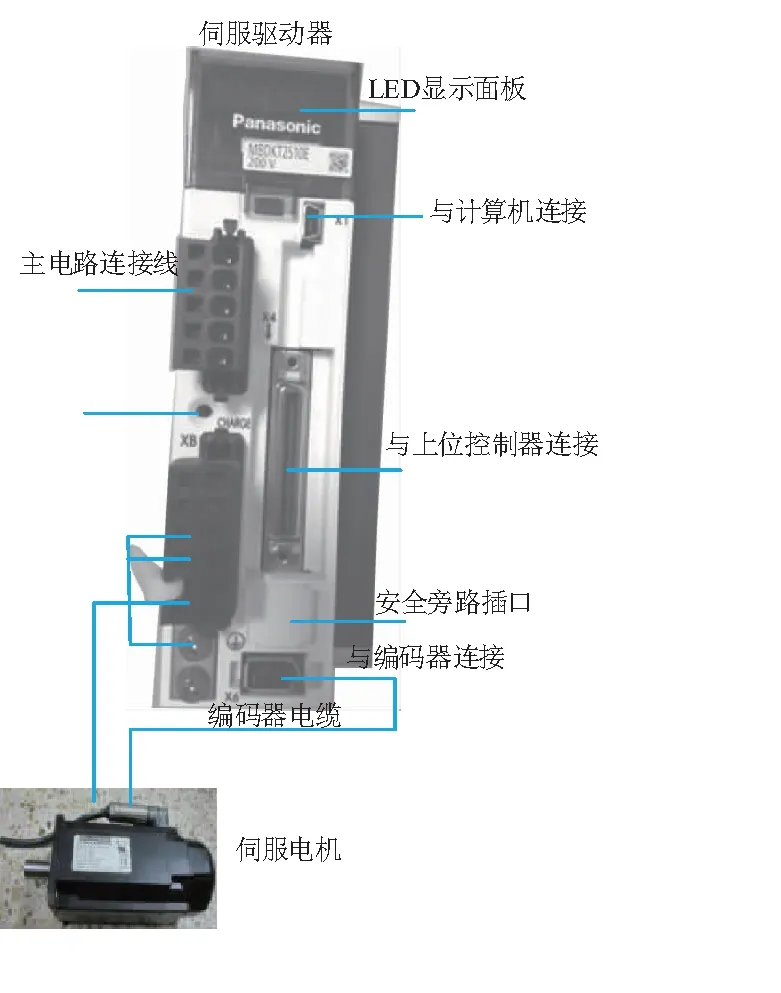

根據(jù)驅(qū)動電機和驅(qū)動器的各項基本參數(shù),設(shè)計驅(qū)動電機和驅(qū)動器連接方案。控制硬件環(huán)境如圖1所示。

圖1 驅(qū)動電機和驅(qū)動器連接設(shè)計圖

根據(jù)圖1可知,伺服驅(qū)動器有個7段LED顯示面板,用來顯示輸入、輸出信號變化次數(shù)以及絕對式編碼器信號。利用“M”和“S” 按鈕設(shè)定驅(qū)動器參數(shù)、寫入模式以及功能模式。依據(jù)基本控制算法控制驅(qū)動器,實現(xiàn)電機的運轉(zhuǎn)[6],實現(xiàn)對不同負(fù)載特性下增益等參數(shù)的調(diào)整,進而優(yōu)化整個控制系統(tǒng)。

2 基于伺服驅(qū)動設(shè)計機器人控制系統(tǒng)軟件

2.1 機器人直線軌跡插補

由于移動速度應(yīng)具有均勻性,且機器人在空間中的直線運動軌跡需要定位伺服控制,系統(tǒng)插補速度控制受限。因此,需要對直線軌跡進行插補,控制機器人在每一控制點處的位姿[7]。假設(shè)三維空間中,存在一個全局坐標(biāo)系,令機器人的末端執(zhí)行器,沿著直線從任務(wù)點D1點到達(dá)任務(wù)點D2。如果兩個任務(wù)點的坐標(biāo)分別為(x1,y1,z1)和(x2,y2,z2),那么根據(jù)三維空間中機器人的活動軌跡,計算兩個任務(wù)點之間的有效距離,公式為

(1)

利用矢量的形式,描述OD1和OD2兩個任務(wù)點,則存在

(2)

則根據(jù)上述變化形式和式(1)的計算方程,得到始末兩點距離為

D1D2=(x2-x2)i+(y2-y2)j+(z2-z1)s

(3)

式中:i、j、s表示補插坐標(biāo)[8]。則上述計算結(jié)果的單位方向矢量為

(4)

因此,假設(shè)M為插補點數(shù),則在機器人末端執(zhí)行器的直線軌跡上插入任意一個插補點Di為

(5)

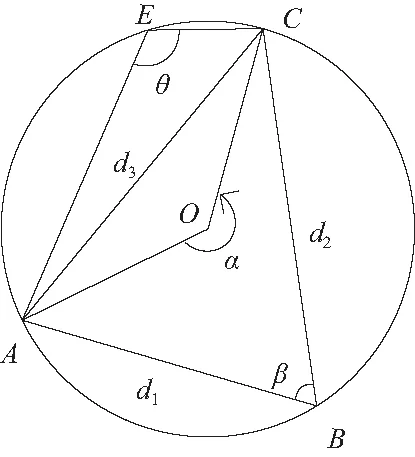

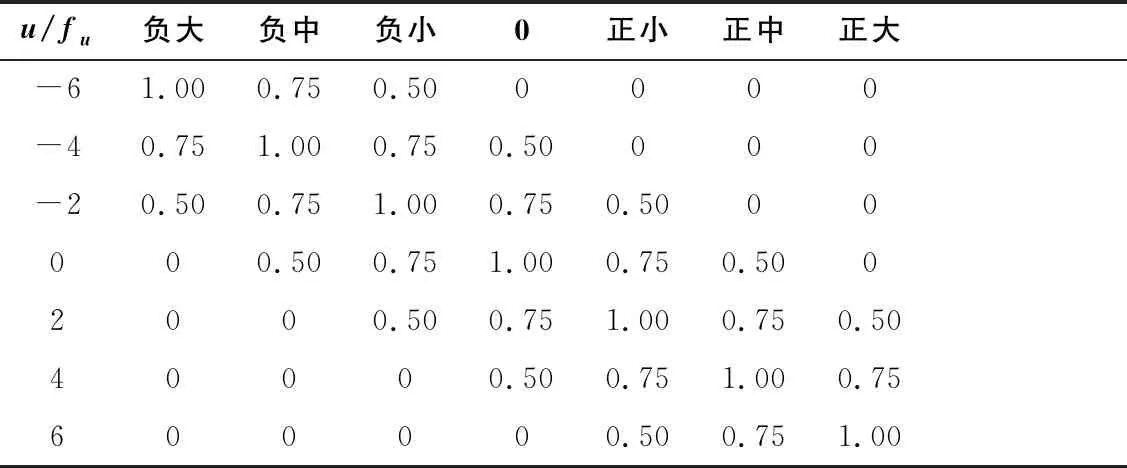

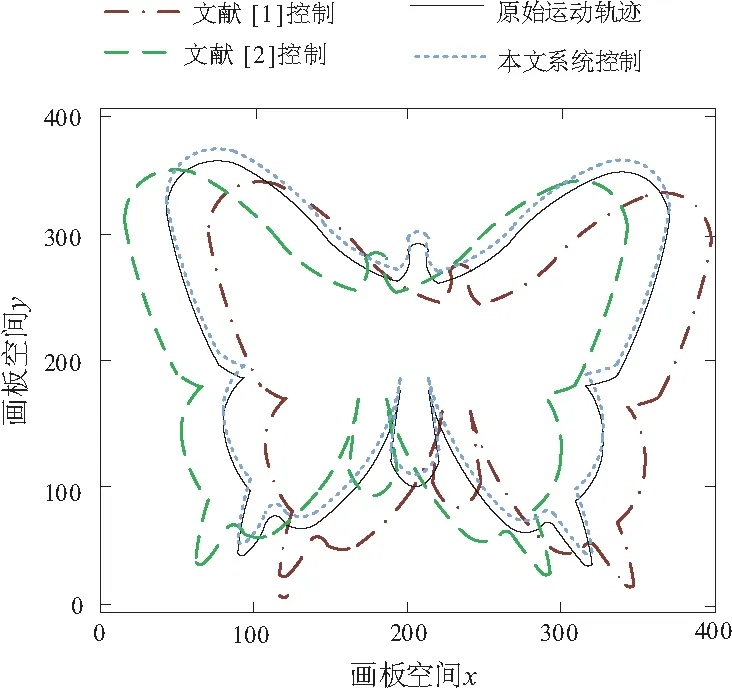

式中1 在全局坐標(biāo)系中,還存在圓弧軌跡,弧上有3個不共線的隨機節(jié)點,這些點的坐標(biāo)分別為:A(xA,yA,zA)、B(xB,yB,zB)以及C(xC,yC,zC)。假設(shè)圓弧插補的次數(shù)為N,則根據(jù)機器人末端執(zhí)行器在三維空間中的圓弧軌跡,計算圓心、半徑和圓弧平面的法向量。假設(shè)確定平面ABC,則經(jīng)過三點的圓的計算公式為 d11x+d12y+d13z+d14=0 (6) 已知線段AB的垂直平分面為S1,線段BC的垂直平分面為S2,則兩組數(shù)據(jù)的計算方程為 (7) 根據(jù)空間幾何基本定理可知,平面ABC、S1、S2的交點為圓心[10]。設(shè)置該點為三角形外接圓的圓心。假設(shè)圓心坐標(biāo)為O′(xO,yO,zO),則根據(jù)式(6)和式(7),得到所求圓弧的半徑: (8) 同理,默認(rèn)平面ABC的法向量為n,計算圓心角。設(shè)弧ABC的圓心角為α,E為與弧ABC在同一圓上另外一條弧線上的隨機節(jié)點,令β=∠ABC,θ=∠AEC,則根據(jù)圖2中的各項參數(shù),計算圓心角[11]。 圖2 圓心角示意圖 由基本數(shù)學(xué)定理可知,圓的內(nèi)接四邊形對角之和為180°,所以θ=1800-β。因此利用余弦定律,計算圓心角α的值,公式為 (9) (10) 式中:a、b、d表示W(wǎng)i點弧上的切向量坐標(biāo);K、Δq表示常量[12]。至此,按照上述計算過程,完成機器人圓弧軌跡插補工作。 通過上述兩個插補設(shè)計,利用模糊控制算法降低機器人運動誤差。 首先,定義語言變量函數(shù)和語言值隸屬度。其中,語言變量用模糊集合表示。假設(shè)機器人誤差的語言變量為u;誤差變化率的語言變量為p;比例增益為ΔZ1;積分增益為ΔZ2;微分增益為ΔZ3。因此定義上述5個變量的模糊子集為負(fù)大、負(fù)中、負(fù)小、0、正小、正中、正大,則要求這些參數(shù)的范圍在0~1之間[13]。根據(jù)專家經(jīng)驗和相關(guān)文獻,設(shè)置隸屬函數(shù)的取值表,如表3所示。 表3 隸屬度函數(shù)值表 其次,定義規(guī)則庫。描述模糊條件語句,用“或”連結(jié)多個模糊條件語句,形成模糊規(guī)則。當(dāng)模糊條件語句的輸入、輸出語言變量已知,把模糊規(guī)則轉(zhuǎn)變成相應(yīng)的數(shù)值,建立比例增益為ΔZ1、積分增益為ΔZ2、微分增益為ΔZ3的模糊規(guī)則表,實現(xiàn)對模糊規(guī)則庫的建立。 最后,對照系統(tǒng)輸入變量和建立的規(guī)則庫,比較系統(tǒng)輸入與輸出關(guān)系[14]。因此令誤差和誤差變化率的語言變量均等于負(fù)大,則比例增益ΔZ1的模糊關(guān)系為 (11) 參考表3中的數(shù)據(jù),則根據(jù)隸屬度函數(shù)fu,計算模糊關(guān)系,則ΔZ1的輸出結(jié)果為 ∪ΔZ1=[f負(fù)大·f負(fù)大]T⊕G (12) 式中:⊕表示模糊關(guān)系;f負(fù)大表示語言變量的負(fù)大模糊子集。依據(jù)模糊推理得到模糊控制下系統(tǒng)的輸出值,并使用加權(quán)平均法進行模糊判決[15]。至此,在伺服驅(qū)動的要求下,完成對機器人控制系統(tǒng)的精度控制與可靠性優(yōu)化。 選擇工業(yè)機器人作為實驗測試對象,利用此次設(shè)計的控制系統(tǒng),操控該機器人的活動軌跡。 為了測試控制系統(tǒng)的控制精度和可靠性,根據(jù)不同測試組的系統(tǒng)硬件,設(shè)置系統(tǒng)的各環(huán)控制周期和通信周期,結(jié)果如表4所示。 表4 測試條件及參數(shù)設(shè)置 單位:ms 測試條件與參數(shù)設(shè)置完畢后,在不同的控制系統(tǒng)與機器人之間建立連接,試運行工業(yè)機器人是否運動流暢。將此次設(shè)計的系統(tǒng)作為實驗組測試對象,將傳統(tǒng)設(shè)計下的系統(tǒng)作為對照組測試對象(文獻[1]方法和文獻[2]方法)。實驗共分兩個階段進行。 圖3、圖4為無精插補(給定起點和終點的曲線之間插入若干個點,即用若干條微小直線段來逼近給定曲線,粗插補在每個插補計算周期中計算一次)、有精插補(計算出的每一條微小直線段上再做“數(shù)據(jù)點的密化”工作,這一步相當(dāng)于對直線的脈沖增量插補)測試條件下,位置、速度、電流參數(shù)與時間的關(guān)系曲線。 圖3 無精插補下的參數(shù)波形 圖4 有精插補下的參數(shù)波形 根據(jù)圖3和圖4的系統(tǒng)測試結(jié)果可知,無精插補下機器人控制系統(tǒng)的位置、速度、電流參數(shù)和時間的關(guān)系曲線與有精插補下的機器人控制系統(tǒng)之間,存在巨大的功率差異,可見此次設(shè)計的系統(tǒng),在有精插補方面有更好的控制效果。 以某蝶形驅(qū)動裝置為例,驅(qū)動其上下擺動,蝴蝶腹部鉸接的蝴蝶翅膀也隨之?dāng)[動,對3種系統(tǒng)進行對比實驗。圖5為不同系統(tǒng)應(yīng)用下,機器人末端執(zhí)行器的運動軌跡控制效果。 圖5 運動軌跡控制效果對比 根據(jù)圖5測試結(jié)果可知,在3種機器人運動軌跡控制系統(tǒng)測試下,本文設(shè)計的系統(tǒng),通過更加精準(zhǔn)的控制,與實際蝶形驅(qū)動裝置運動軌跡重合率更高,而其他系統(tǒng)與實際蝶形驅(qū)動裝置運動軌跡無法精準(zhǔn)重合,控制精度較差。這是因為本文系統(tǒng)對機器人的直線軌跡和圓弧軌跡進行插補分析,采用模糊控制算法減小了機器人運動控制誤差。 綜合上述兩個階段的測試結(jié)果可知,此次設(shè)計的系統(tǒng),實現(xiàn)了精度控制與可靠性優(yōu)化兩個研究目標(biāo)。 本文設(shè)計的機器人控制系統(tǒng),基于伺服驅(qū)動優(yōu)化了驅(qū)動電機與驅(qū)動器的連接方案,引入模糊控制算法對機器人的直線軌跡和圓弧軌跡進行插補分析,取得了更加接近預(yù)期目標(biāo)的控制效果。 由于軟件設(shè)計過程的計算量較大,因此該系統(tǒng)的工作效率有待提升。在今后的研究中,可以將這一問題作為研究重點,在保證系統(tǒng)控制精度與可靠性的前提下,優(yōu)化系統(tǒng)的整體工作效率。2.2 機器人圓弧軌跡插補

2.3 模糊控制算法降低機器人運動誤差

3 實驗研究

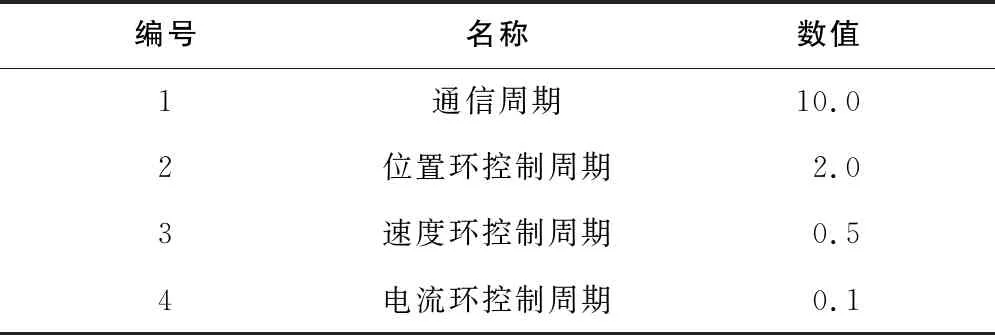

3.1 實驗準(zhǔn)備

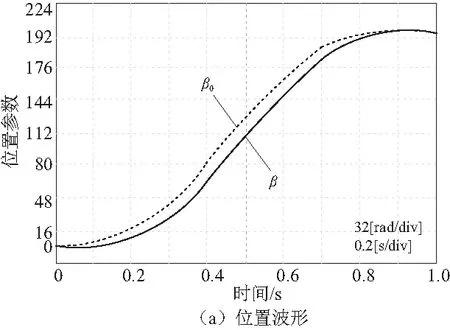

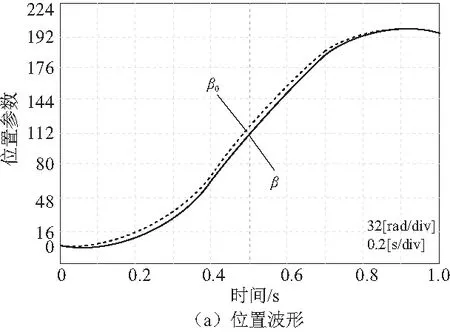

3.2 功率驅(qū)動模塊測試

3.3 運動軌跡控制測試

4 結(jié)語