保育豬智能粥料飼喂系統設計與試驗*

曹永峰,陳高峰, 2,王飛仁,曾志雄,呂恩利,郭嘉明

(1. 華南農業大學工程學院,廣州市,510642; 2. 廣州迦恩科技有限公司,廣州市,511363;3. 廣東機電職業技術學院,廣州市,510550)

0 引言

斷奶后的仔豬喜食粥料,尤其是與母乳物理狀態較為相似,帶有香甜味和適當腥味的粥料[1-4]。保育階段的仔豬飼喂粥料,具有明顯降低豬群腹瀉率、降低料肉比、減少飼料浪費、提高仔豬生長性能等優點[5-9]。在目前規模化豬場中,國外針對液態飼喂的研究較為深入,德國WEDA公司開發的全自動液態飼喂系統,可在飼料中調整營養補充供給,加快豬只生長速度,但其設備成本較高。近幾年,國內學者針對生豬飼喂設備開展了大量研究,黃會男[10]分析了保育豬智能飼喂器的排料性能,得到了飼料顆粒的物性參數,利用EDEM軟件仿真優化得到了較好的排料組合參數。喬愛民等[11]通過結合靜態測量及LS-SVR回歸模型的質量遞推補償方法,對粥料器每日的送料量進行質量補償,實現了對粥料器日送料量的精確控制。張伏等[12]設計了仔豬自動精細飼喂系統,并通過豬場應用性試驗表明,使用所設計系統飼喂,在仔豬轉欄后第2周與第3周仔豬平均日增重量是人工喂養的2倍。

實現飼喂粥料的方式主要有液態發酵式、濕拌料式和水泡料式三種[13-15]。本文以水泡料作為主要方向,從保育豬飼喂標準和采食習性出發,設計了保育豬智能粥料飼喂系統,主要采用嵌入式控制器、食槽液位監測裝置、螺旋輸送機搭配雨刮電機;輔助以手持終端、中央控制器及云平臺技術。搭建了樣機測試平臺,并對關鍵部件參數進行正交試驗分析,獲得了最優組合參數,可為規模化豬場保育豬智能化粥料飼喂設備的研發提供參考。

1 系統總體設計與工作原理

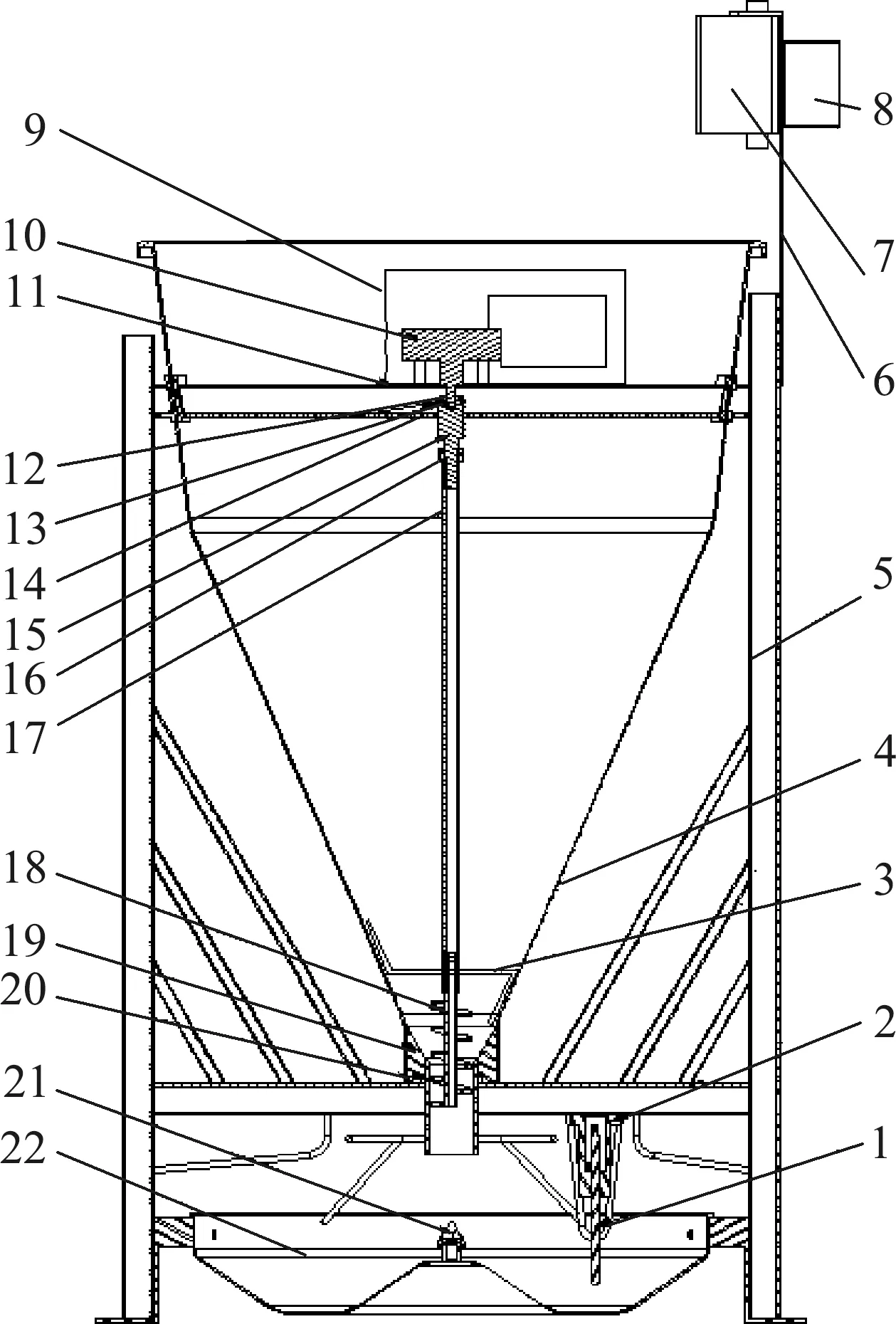

系統總體框架如圖1所示,保育豬智能粥料飼喂系統由機械本體(圖2)、中央控制器、手持終端和云平臺組成。機械本體為供料供水的執行機構;手持終端為人員與系統的交互工具,可實現豬群信息及飼喂信息的調整和輸入;中央控制器通過CAN總線通訊的形式來收集各個機械本體的設備信息、飼喂信息,各類信息在中央控制器界面和云平臺界面集中顯示。

圖1 系統框架結構圖

圖2 機械本體結構圖

系統工作原理流程如圖3所示,通過手持終端將飼喂方案輸入到本體控制器中,當到達飼喂時間時,本體控制器根據流量計數據判斷供水是否正常。

圖3 系統工作流程圖

正常工作模式下:系統根據水料比計算水量,通過流量計監測供水量,并控制電磁閥開閉完成定量下水。同時排料電機帶動螺旋輸送機進行供料。水和飼料同時進入食槽,飼料在水的浸泡作用下,并結合豬只的拱動拌成粥料。隨著供水供料量的增加,系統通過余料監測裝置識別到滿料狀態時,停止供水供料。當供料量達到本次設定料量后,或者未達到本次設定料量,但只要飼喂時長已經達到30 min,設備便停止工作,結束本餐次飼喂。無水工作模式下:為了保證仍能完成飼喂工作,系統僅根據送料電機運行時間計算排料量。當達到設定料量,或者未達到設定料量,但飼喂時長已達到50 min,均結束本餐次飼喂。

2 機械本體關鍵部件設計

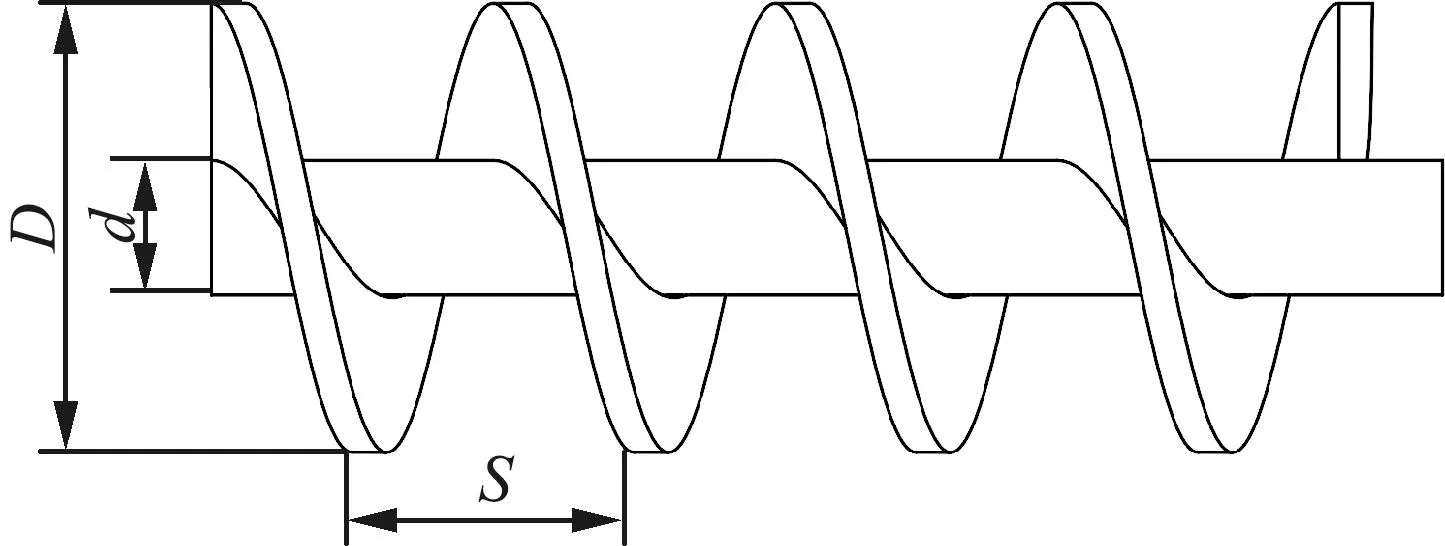

2.1 螺旋輸送機參數設計

機械本體結構中,螺旋輸送機是最核心的部件,根據儲料倉及整機布置方案,螺旋輸送機布置方式采用縱向布置方案。根據保育期仔豬單日最大采食量、單臺設備下飼喂豬只頭數最大上限、單日總飼喂時長來進行計算單位時間內排料量,需供料速度為0.021 6 t/h。螺旋輸送機參數計算如式(1)[16-17]。

Q=3 600F·ρ·ν·ε

(1)

式中:Q——螺旋輸送機物料輸送速度,t/h;

F——料槽內物料層橫截面面積,m2;

ρ——物料密度,t/m3;

ε——傾斜輸送系數;

ν——物料軸向移動速度,m/s。

通常不考慮物料軸向阻滯的影響,則

ν=S·N/60

(2)

式中:S——螺旋輸送機葉片螺距,m;

N——螺旋轉速,r/min。

F=π·φ·D2/4

(3)

式中:φ——填充系數;

D——螺旋輸送機葉片外徑,m。

螺旋輸送機在輸送物料的過程中,螺旋輸送機轉速過高會導致離心力過大,物料向外拋,導致無法輸送,故有n≤nmax。

(4)

式中:nmax——螺旋輸送機的最大轉速,即臨界轉速,r/min;

A——物料的綜合特性系數。

(5)

式中:Z1——螺旋輸送機螺距與外直徑的比例系數,取Z1=0.625。

圖4 螺旋輸送機參數示意圖

根據相關資料[18],取ε=0.46,φ=0.3,所選物料密度ρ=0.6 t/m3。將上述參數代入式(5)得D≥32.68 mm,故取D=40 mm,S=25 mm。絞龍軸直徑

d=α·D

(6)

α一般取值為0.2~0.35,故d取值范圍為8~14 mm,根據螺旋輸送機標準件參數,取d為12 mm。

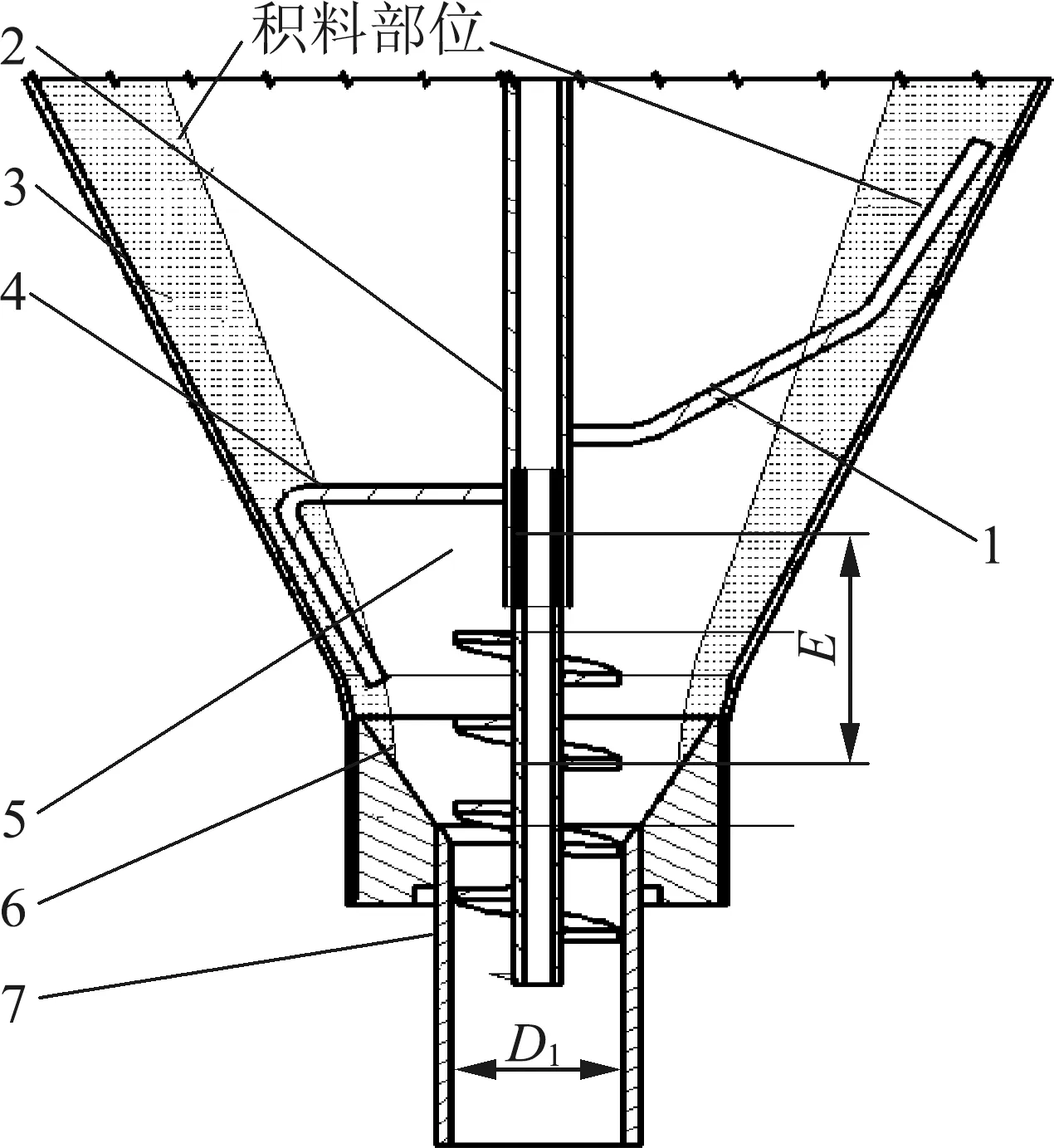

2.2 破拱結構設計

排料過程中,儲料倉內由于飼料顆粒之間的黏結性和摩擦阻力,顆粒料吸潮或靜電作用,飼料顆粒之間、飼料顆粒與倉壁之間的黏附力增加,粘附在壁面形成料拱[19-20]。為避免飼料結拱,在螺旋輸送機上方設計兩個剛性結構來破壞料拱,在轉動過程中,上破拱結構可擾動儲料倉中上部的飼料,下破拱結構可擾動排料口附近的飼料。在上下破拱結構的作用下,整個儲料倉內飼料一直處于被動態擾動的狀態,無法粘結成料拱。可保證倉內飼料排料順暢,避免飼料粘附倉壁的現象。具體結構如圖5所示。

圖5 破拱結構示意圖

2.3 供水系統設計

粥料機的供水系統主要包括:手閥、過濾器、流量計、電磁閥及噴水頭等。電磁閥和流量計選用型號為WFS-E-NP006S-4一體閥,一體閥流量計流量精度為2~20 L/min±5%。供水系統示意如圖6所示。經過濾器過濾,可避免雜質進入流量計和電磁閥,導致部件工作失效。噴水頭周向共有6個出水口,水由各出水口噴出,進入食槽與飼料混合,實現水泡料的目的。在排料過程中,排料口下方存在豬只接觸不到的區域,長時間會出現飼料黏結,噴水頭在出水過程中,可實現清洗落料口下方食槽上積料的功能,保證食槽內衛生。

圖6 供水系統示意圖

2.4 食槽液位監測裝置設計

食槽液位監測裝置工作原理為:探針底部接觸到水料液面時,探針通過水料液體介質與不銹鋼食槽導通,搭鐵線和探針線間形成閉合回路,閉合信號反饋到本體控制器,控制器判定為食槽料滿,停止下水下料工作。裝置工作示意圖如圖7所示。

圖7 余料監測系統示意圖

3 控制系統設計

3.1 控制系統硬件

本體控制器采用STM32嵌入式技術,主芯片型號為STM32F103ZET6,其增強型72 MHz的主頻和大容量高速存儲器保證了系統的穩定運行。利用A/D采集電路通過較高分辨率的霍爾傳感器對系統水流量進行實時監測和統計,同時配有相關的電路模塊如串行通信、數據存儲電路等,便于相關飼喂數據在上傳中央控制器前進行暫存。

3.1.1 控制系統主電源電路

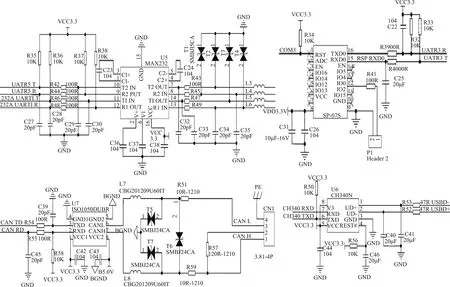

控制系統主電源電路如圖8所示。

圖8 主電源電路圖

系統主電源由24 VDC開關電源提供,為提高系統供電的穩定性能,設計了以單片集成開關芯片LM2596為核心的隔離DC/DC系統主電源。LM2596可提供150 kHz的固定開關頻率,共有24 V、5 V、3.3 V三路電源,24 V用于為電機、一體閥執行部件進行供電,5 V用于各類模擬電路供電;并通過AMS1117-3.3轉換輸出電壓為3.3 V的正向低壓,用于為STM32F10-3ZET6在內的數字電路供電。

3.1.2 通訊控制電路

系統通訊接口主要有RS-232串口通信、CAN總線通信、WIFI模塊通訊和A/D采集和控制輸出電路等。系統通過WIFI模塊與手持終端進行通訊;RS-232為薄膜按鍵板通訊接口,可進行單臺設備的簡單按鍵操作;CAN總線與中央控制器通訊,完成信息采集和上傳。通訊控制電路如圖9所示,RS-232通訊電路中采用MAX3232芯片,電路采用3.3 V電源供電,以確保在120 kbit/s數據速率下維持RS-232輸出電平。CAN總線通訊電路中設計有ISO1050DUBR電鍍隔離CAN轉發器,擁有高達1 Mbit/s的傳輸速率,保證了多臺設備向中央控制器數據傳輸的能力。

圖9 通訊模塊控制電路

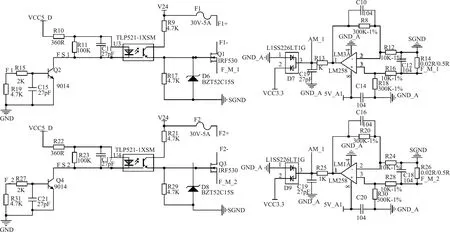

3.1.3 電機控制電路

電機控制電路如圖10所示。系統選用的驅動電機為直流雨刮電機,關鍵參數為:80 W,DC24 V,轉矩39 N·m,30 r/min,粥料機設計滿載40 kg儲料量,故選用較大轉矩的電機進行驅動。同樣控制驅動電機的IO口驅動能力必須選用較大的驅動電流,采用IRF530電機驅動芯片,以達到電機的驅動功率。電路中設計有型號為TLP-521-1XSM的光電耦合器,最大隔離電壓為2 500 Vrms(Vrms為交流電壓的有效值),用于減小電壓的干擾,增強電路的安全性。

圖10 電機控制電路

3.2 人機交互界面設計

人機交互界面設計主要包括手持終端和中央控制器界面。手持終端可將豬群信息及飼喂信息通過WIFI無線傳輸到控制系統中,如豬只頭數、日齡、欄位信息及水料比等;實現了人員與設備非必要不接觸,增加了養殖生物安全等級。中央控制器以CAN總線通訊的形式來收集各個設備的設備信息、飼喂信息,如:故障信息、豬只信息和飼料消耗信息。中央控制器所收集各類信息,通過4G模塊上傳云平臺集中顯示。

4 粥料機性能試驗

4.1 粥料機排料性能試驗

4.1.1 試驗方案

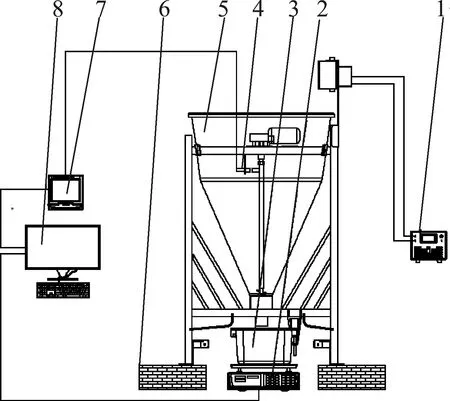

為測試機械本體的排料性能,搭建如圖11所示的試驗平臺。試驗平臺包括:機械本體、數字電子秤、穩壓電源、轉數傳感器和轉數數顯記錄儀。試驗使用飼料密度為0.6 t/m3,平均顆粒直徑為2.79 mm,粉末率為5.42%。以排料通道內徑D1值、絞龍安裝高度E值和破拱結構形式作為試驗因素,以填充效率λ值(螺旋輸送機旋轉一圈所排出的物料質量)為評價指標,進行正交試驗,設定試驗因素水平如表1所示。

(a) 示意圖

表1 因素水平對照表

試驗用飼料拆袋后用2 mm孔徑篩進行篩除粉末料,每次從篩選出來的飼料中稱取10 kg顆粒料加入儲料倉。試驗前上電開機預運行,使飼料顆粒充滿螺旋輸送機葉片空間,轉數器清零,數字秤去皮校準。上電啟動開始試驗,當數字秤顯示實時重量為990~1 000 g 時,斷電停止試驗。記錄排料重量、電機轉數和時間,即完成一次試驗。按照此試驗方法重復進行,直至儲料倉內顆粒料全部排出,結束本組試驗。

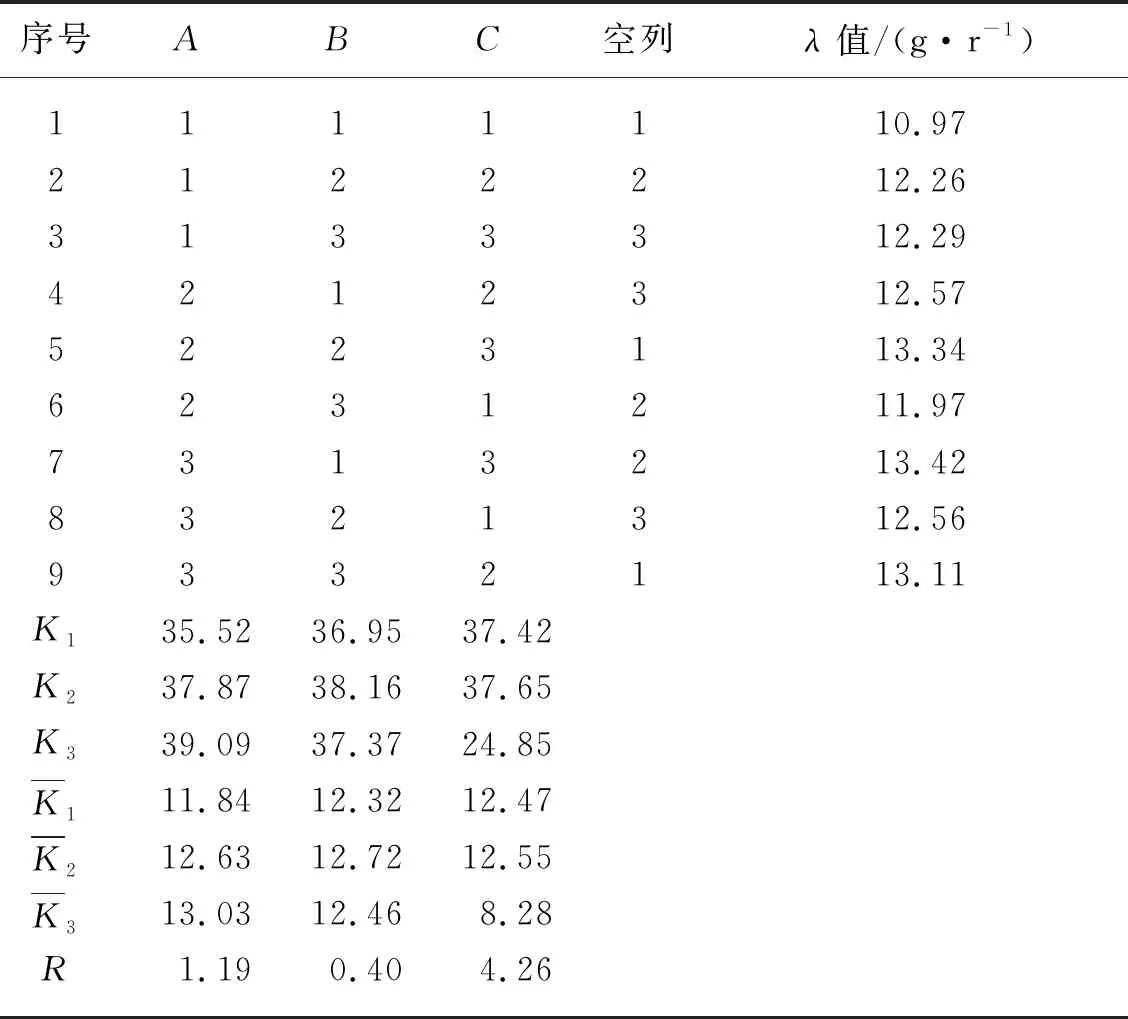

4.1.2 試驗結果與分析

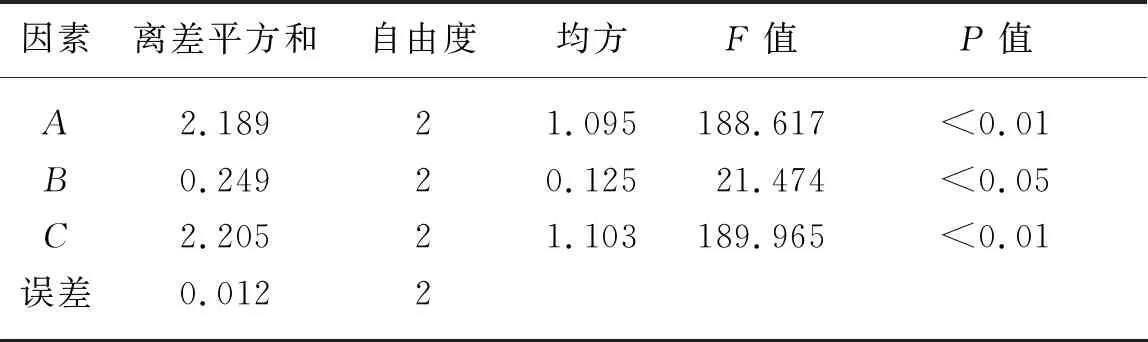

填充效率λ值直接影響到排料機構的排料效率,填充效率越高、越穩定,排料性能越好。將表2的試驗數據導入SPSS軟件中進行方差分析[21]。分析結果如表3所示,絞龍安裝高度和破拱形式對填充效率影響極顯著(P<0.01);排料通道內徑對填充效率影響顯著(P<0.05)。對填充效率影響最大的因素是破拱形式,其次是螺旋輸送機安裝高度,排料通道內徑的影響最小。無破拱結構的情況下,會導致顆粒料在進料口附近黏結結拱,導致顆粒料進入螺旋輸送機的速度降低,上下破拱結構相結合的形式,排料過程無阻塞,填充效率較高。螺旋輸送機頂部螺旋葉片安裝太靠近進料口時,顆粒料進入螺旋輸送機葉片效率低,導致填充效率較低。

表2 試驗方案與結果

表3 方差分析表

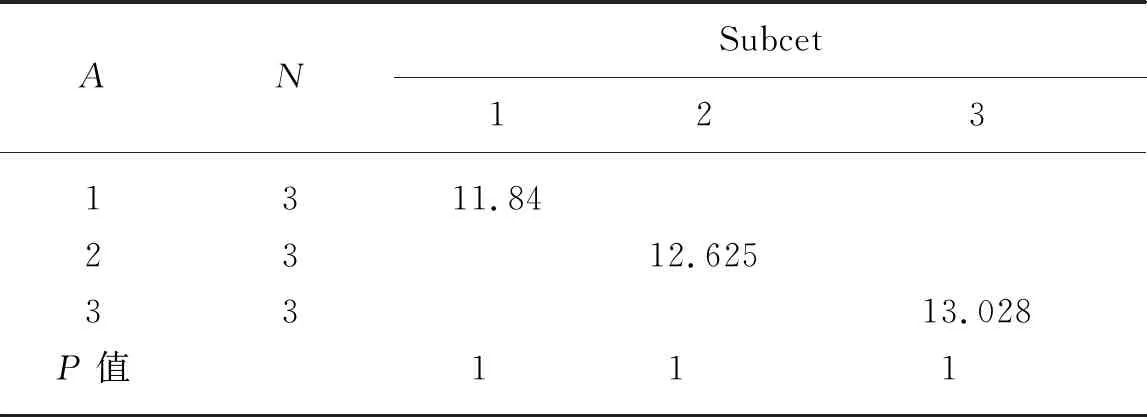

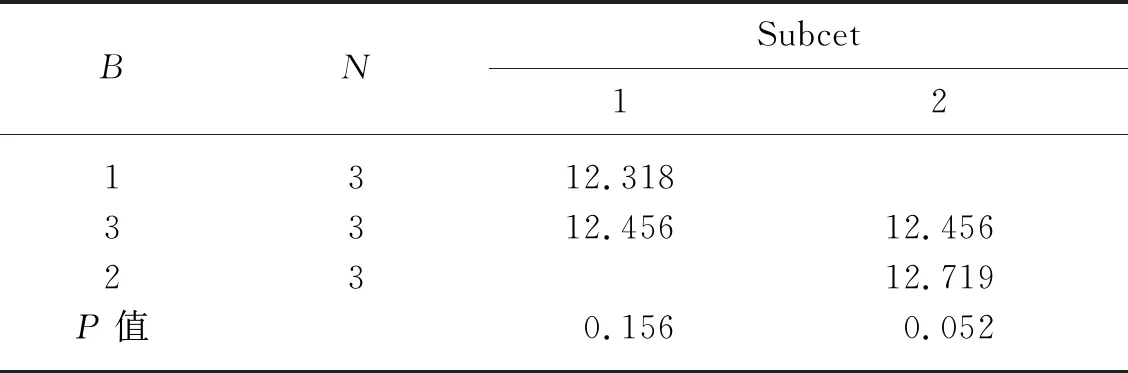

進行Duncan多重比較分析得到,如表4、表5和表6所示數據,“A”因素3水平最好,“C因素”3水平最好,“B”因素影響程度比較小。“B”因素中,1水平和3水平之間差異不顯著,3水平和2水平之間差異不顯著,1水平和2水平之間差異顯著,其λ值最大時為2水平。

表4 因素A對λ值影響的Duncan多重比較表

表5 因素B對λ值影響的Duncan多重比較表

表6 因素C對λ值影響的Duncan多重比較表

故最優組合為A3B2C3,即當E值為60 mm,D1值為42 mm,破拱形式為上下破拱結構相結合的形式下,填充效率λ值最大,即該參數組合為最優組合,使用最優組合參數測試得到填充效率λ值為14.2 g/r。

4.2 水量精度及液位監測效果試驗

4.2.1 水量精度修正試驗

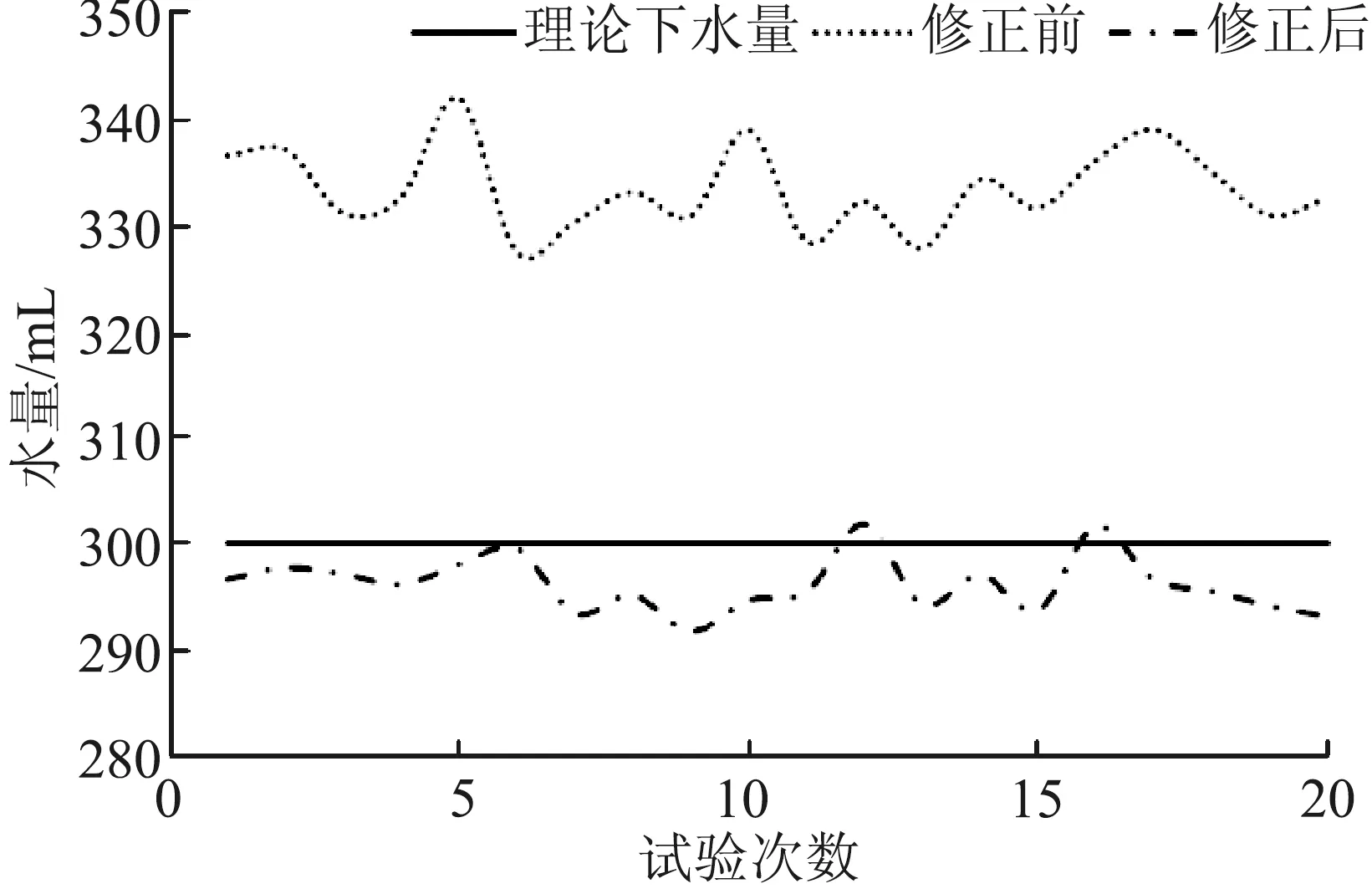

保育豬粥料飼喂系統中,供水精度直接影響到粥料效果,進而影響到飼喂效果,故精準供水在整個系統中是非常關鍵的。對比控制系統的理論下水量和實際排出的水量,得到水量誤差為11.19%,本體控制器通過控制電磁閥的開啟時間,來控制供水量。故可通過縮短原有電磁閥的開啟時間來進行修正。試驗表明,以式(7)作修正后,誤差為1.43%。如圖12所示為修正前后與理論水量曲線對比。

圖12 供水精度修正前后對比

T1=(1-0.111 9)T0

(7)

式中:T0——修正前開啟時間,s;

T1——修正后開啟時間,s。

修正前較理論水量,水量多出35 mL左右,修正后曲線基本浮動于理論水量上下,通過修正為系統提供了更精準的水量。

4.2.2 食槽液位監測性能試驗

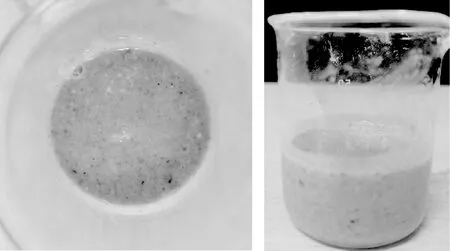

通過在食槽中調配不同水料比的粥料,進行食槽液位監測裝置的效果試驗(圖13)。試驗結果表明:當水料比≥1.5∶1時,粥料有水析出的狀態下,探針同食槽間形成閉合回路,控制器可判斷為食槽料滿,停止下水下料。水料比在1.5∶1和1∶1之間時,較為黏稠,探針需插入黏稠的料內,才能形成閉合回路,無法滿足工作要求;當水料比<1∶1時,食槽內飼料浸泡效果較差,同樣無法滿足工作要求。

圖13 臨界點粥料狀態

5 結論

1) 為實現保育豬飼喂粥料,降低飼喂成本,節省人工,本文設計了保育豬智能粥料飼喂系統,系統主要包括機械本體、手持終端、中央控制器和云平臺四部分。系統操作便捷,運行穩定可靠,可滿足保育豬飼喂需求。

2) 通過搭建樣機試驗平臺,進行關鍵部件參數試驗。試驗結果表明,螺旋輸送機安裝高度為60 mm,排料通道內徑42 mm,破拱結構采用上下破拱結構結合的形式,螺旋輸送機填充效率最佳,該參數組合下λ值為14.2 g/r,且整個儲料倉壁面無結拱現象。

3) 通過供水精度修正試驗,提高了系統供水精度,修正后誤差為1.43%。使用不同水料比的粥料,測試食槽液位監測裝置得到,當水料比≥1.5∶1時,滿足系統工作要求。