雙塔天然氣氦氣回收工藝設計及?分析

蔣 洪,祝夢雪

(西南石油大學 石油與天然氣工程學院,四川 成都 610500)

氦氣是一種稀有的戰略性資源。天然氣提氦技術主要包括變壓吸附法(PSA)、膜分離法和深冷法等;集成的天然氣提氦技術包括深冷-膜分離聯合法、深冷-膜分離耦合法、LNG聯產法、NRU聯合法、NGL-NRU聯合法、水合分離+催化脫氫法、閃蒸法及其改進流程和TSA+真空PSA法[1]。國內大多數油田采用深冷-膜分離工藝從天然氣中提氦,存在氦氣回收率低、綜合能耗大等問題[2-8]。

本文將低溫精餾與提氦工藝相結合,提出一種創新的天然氣氦氣回收方法——雙塔天然氣氦氣回收工藝。通過HYSYS模擬,考察該流程氦氣回收率和綜合能耗等,并對所建流程進行傳統?分析及高級?分析,可為氣田回收氦氣提供參考。

1 深冷-膜分離聯合天然氣提氦工藝

大多數油田采用深冷-膜分離聯合天然氣提氦工藝。某生產現場原料氣處理規模為100 × 104m3/d,原料氣壓力為4.50 MPa,原料氣溫度為40 °C,外輸氣壓力大于4.20 MPa,原料氣組成見表1。

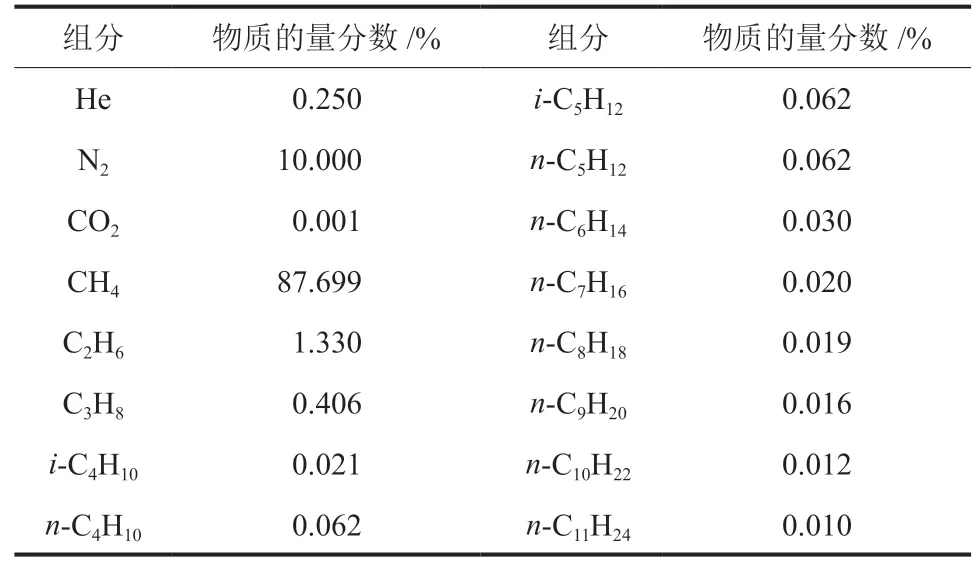

表1 原料氣組成Table 1 Composition of feed gas

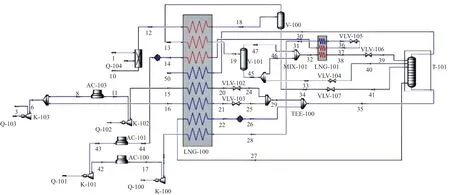

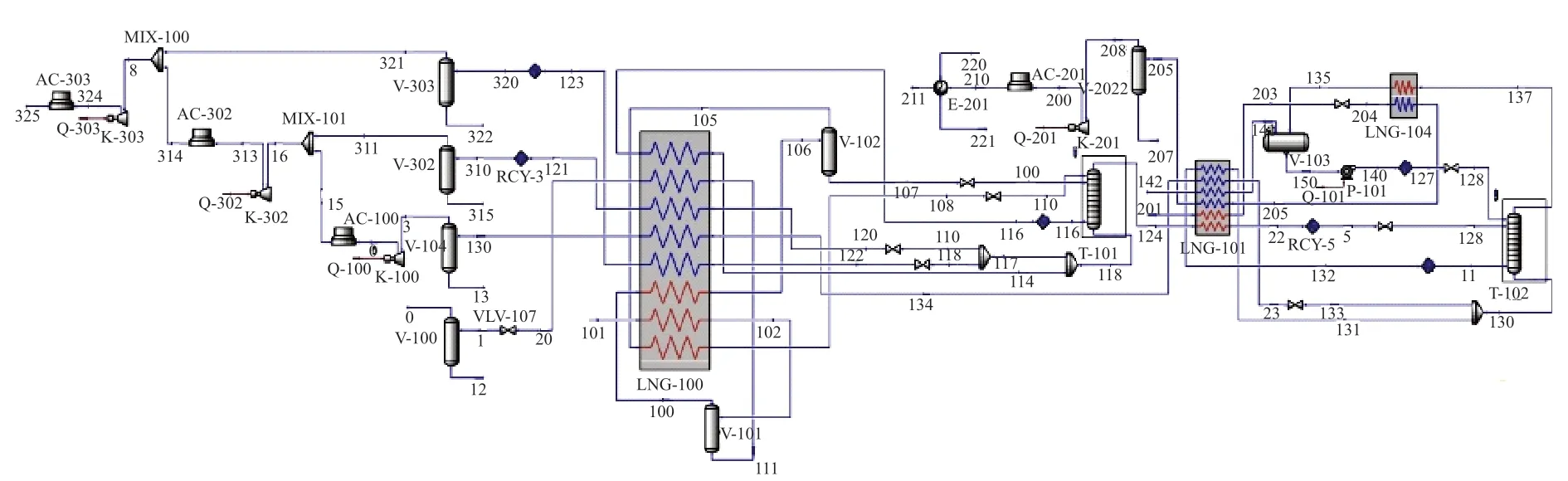

深冷-膜分離聯合天然氣提氦工藝的HYSYS模擬流程見圖1。膜分離后的天然氣進入預冷冷箱降溫至-100 °C后進入重烴分離器,重烴分離器氣相在預冷冷箱中降溫至-142 °C后進入低溫分離器,重烴分離器液相節流至3.60 MPa后直接進入提氦塔。低溫分離器氣相與部分液相在深冷冷箱中冷卻至-175 °C后節流降壓至3.50 MPa進入提氦塔;另一部分液相節流降壓至3.55 MPa后進入提氦塔中部。提氦塔塔頂出料(3.40 MPa,-104 °C)進入預冷冷箱升溫(3.40 MPa,36 °C)后作為粗氦產品。

圖1 深冷-膜分離聯合法提氦工藝模擬Fig. 1 Simulation of cryogenic-membrane separation combined process for helium extraction

2 雙塔天然氣氦氣回收工藝模擬及分析

2.1 流程介紹

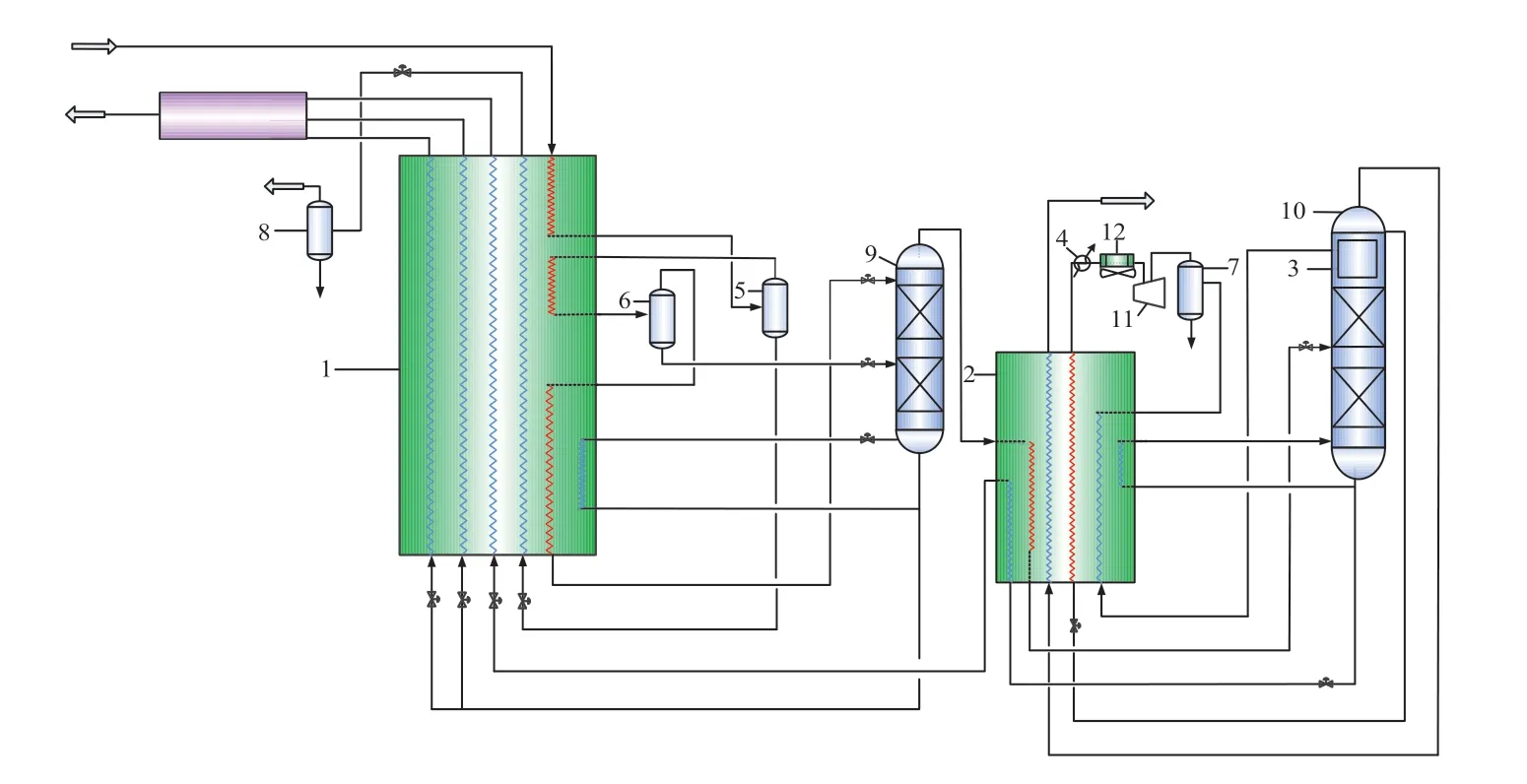

基于現有深冷-膜分離聯合天然氣提氦工藝存在的氦氣回收率低、綜合能耗大等問題,本文提出了雙塔天然氣氦氣回收工藝,流程由氦氣提濃塔和氦氣回收塔兩部分組成,見圖2。經預處理后的天然氣在主冷箱預冷后進入重烴分離器,重烴分離器氣相經主冷箱降溫后進入低溫分離器,重烴分離器液相進主冷箱升溫后,經過降壓進入閃蒸罐,分離出氣體和凝液,氣相進入燃料氣系統。重烴分離器氣相經主冷箱降溫后進入低溫分離器分離,低溫分離器氣相經主冷箱降溫后節流降壓進入氦氣提濃塔頂部,低溫分離器液相降壓進入氦氣提濃塔中部,氦氣提濃塔塔頂出料經氦氣回收冷箱降溫后進入氦氣回收塔中部,氦氣提濃塔塔底出料一部分在主冷箱中升溫后至氦氣提濃塔底部進料,另一部分分成兩股分別降壓后經主冷箱升溫,隨后進入增壓單元增壓。氦氣回收塔塔頂出料經氦氣回收冷箱升溫后外輸,在氦氣回收塔塔底出料的一部分進入氦氣回收冷箱升溫后至氦氣回收塔底部,另一部分塔底出料經過節流降壓后依次進入氦氣回收冷箱、主冷箱升溫,隨后進入增壓單元增壓外輸。

圖2 雙塔天然氣氦氣回收工藝Fig. 2 Double-tower natural gas helium recovery process

2.2 流程模擬及兩種工藝參數比較

本文采用HYSYS進行模擬,選擇Peng-Robinson方程作為氣液平衡模型,熵焓模型采用Lee-Kesler方程。換熱器選用板翅式換熱器,壓縮機絕熱效率為75%,壓縮比為9.05,回流泵絕熱效率為75%。雙塔天然氣氦氣回收工藝模擬見圖3。雙塔天然氣氦氣回收工藝與深冷-膜分離聯合法提氦工藝主要參數見表2。

圖3 雙塔天然氣氦氣回收工藝模擬Fig. 3 Simulation of double-tower natural gas helium recovery process

由表2 可知,深冷-膜分離聯合法提氦工藝氮氣制冷循環壓縮功為109.04 kW,總壓縮功為1112.04 kW,總壓縮功包括制冷壓縮功和外輸氣壓縮功。雙塔天然氣氦氣回收工藝氮氣制冷循環壓縮功為16.34 kW,遠小于深冷-膜分離聯合提氦工藝,主要原因在于氮氣循環制冷只需要為氦氣回收塔提供冷量,然而深冷-膜分離聯合法中的制冷循環卻需要同時為原料氣和提氦塔提供不同溫位的冷量,氮氣消耗量大。深冷-膜分離法聯合提氦工藝中氦氣回收率為78.06%,粗氦產品純度為50.21%;雙塔天然氣氦氣回收工藝增加了低溫精餾流程,氦氣回收率與純度更高,分別為98.95%和73.48%。

3 傳統?分析

3.1 傳統?分析模型

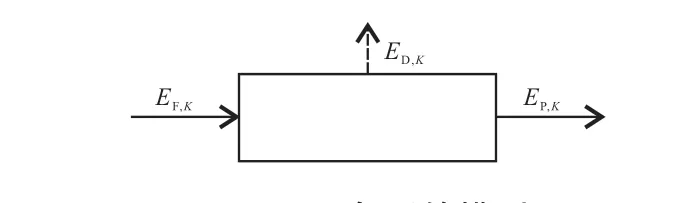

將工藝中的各個設備視為獨立黑箱,?的組成包括動能?、勢能?、物理?及化學?[9-11],物流中的動能及勢能變化忽略不計。本文的?分析主要針對物理?,建立如圖4 的傳統黑箱模型。

圖4 設備黑箱模型Fig. 4 Black box model of equipment

假設所有能量平衡系統的邊界參考環境T0,則第K個設備的能量平衡如式(1)。

式中,EF,K為設備K單位時間內輸入系統的?,kW;EP,K為設備K單位時間內輸出系統的?,kW;ED,K為設備K單位時間內系統的?損,kW。

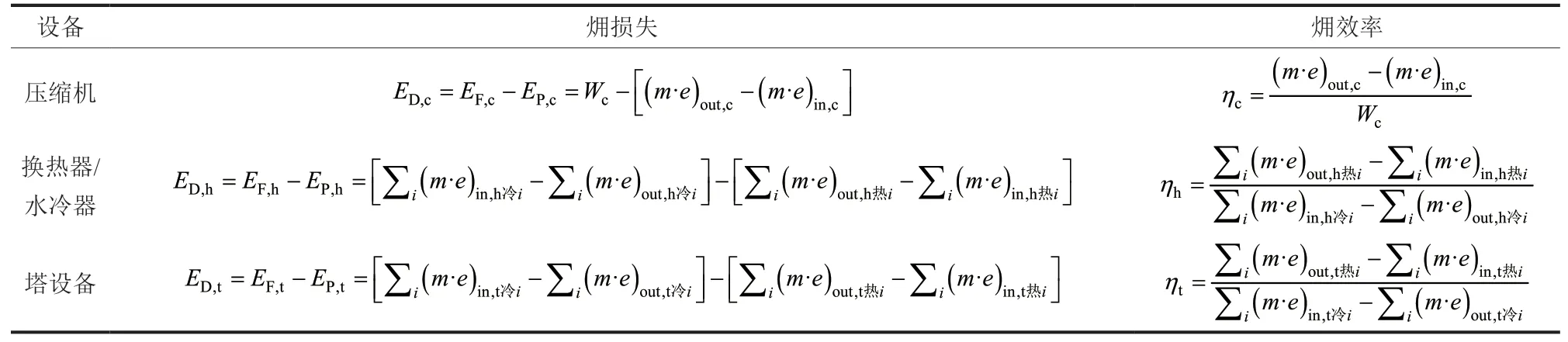

主要設備傳統?分析計算模型如表3 所示。

表3 主要設備傳統?分析計算模型Table 3 Calculation model of traditional exergy analysis of main equipment

3.2 傳統?分析結果

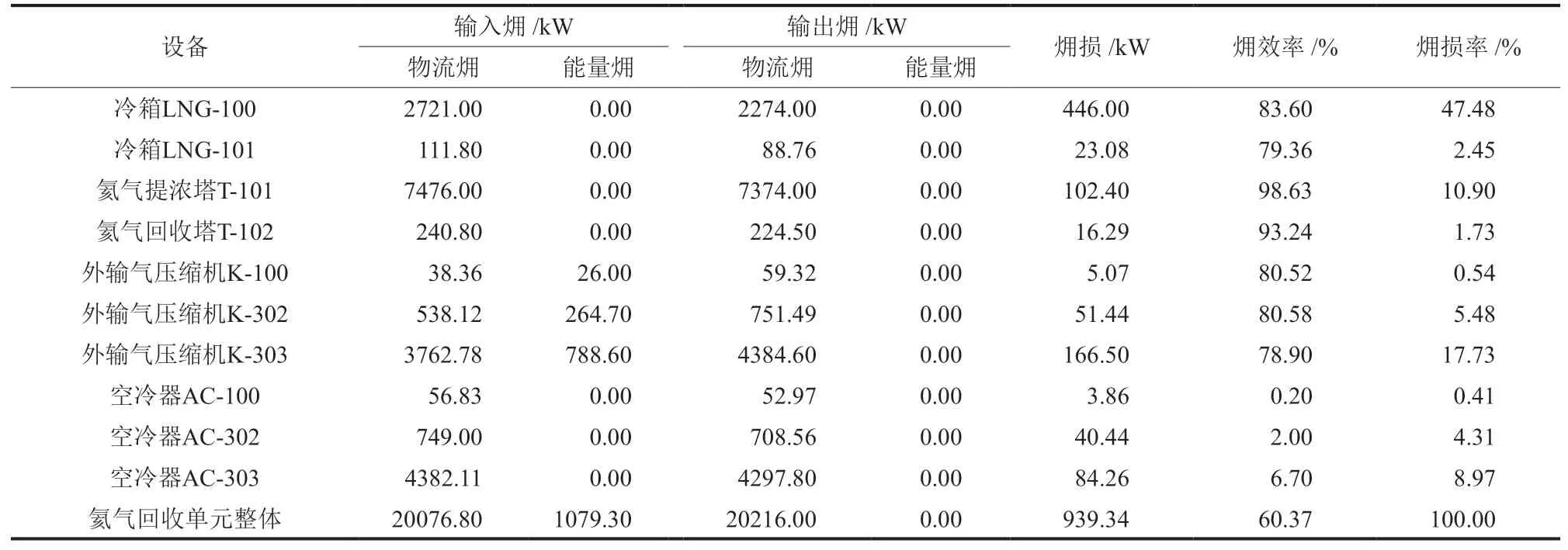

根據KELLY等[9]提出的設備傳統?分析模型,可以計算得到各設備的?損及?效率。雙塔天然氣氦氣回收工藝氦氣回收單元主要設備?分析結果見表4。由表4 可知,氦氣回收單元整體的?效率為60.37%,除空冷器外,單元其他設備的?效率普遍較高;冷箱LNG-100 ?損最大,為446 kW,占總?損的47.48%。氦氣提濃塔?效率最高,為98.63%。

表4 氦氣回收單元主要設備?分析Table 4 Exergy analysis of main equipment of helium recovery unit

4 高級?分析

4.1 高級?分析方法

為了進一步分析氦氣回收過程中設備的用能情況,對雙塔天然氣氦氣回收工藝進行高級?分析。常規?分析僅能分析工藝流程中各個設備的?損及?效率,不能揭示系統的改進潛力,而高級?分析正好能彌補上述缺陷。根據設備本身的不可逆性及其他設備的不可逆性,將設備所產生的?損分為內源性?損和外源性?損。根據設備目前的制造水平以及未來的改造潛力,將設備所產生的?損分為可避免?損和不可避免?損[12-14]。

4.1.1 內源性和外源性?損

在存在能量轉換的設備中,不可逆的?損可分為兩個部分:由設備自身效率引起的,稱之為內源性?損;系統其他設備低效率引起的,稱之為外源性?損。關系可以表達為式(2)。

KELLY等[9]提出的計算?損的4 種方法中,熱力學循環法和工程圖法為主要方法,當系統未處于理想的運行狀態時,不能使用熱力學循環法。本文氦氣提濃塔和氦氣回收塔很難在理想狀態下運行,故采用工程圖法計算內源性?損和外源性?損。運用工程圖法,系統的總?損可按照式(3)進行細分。

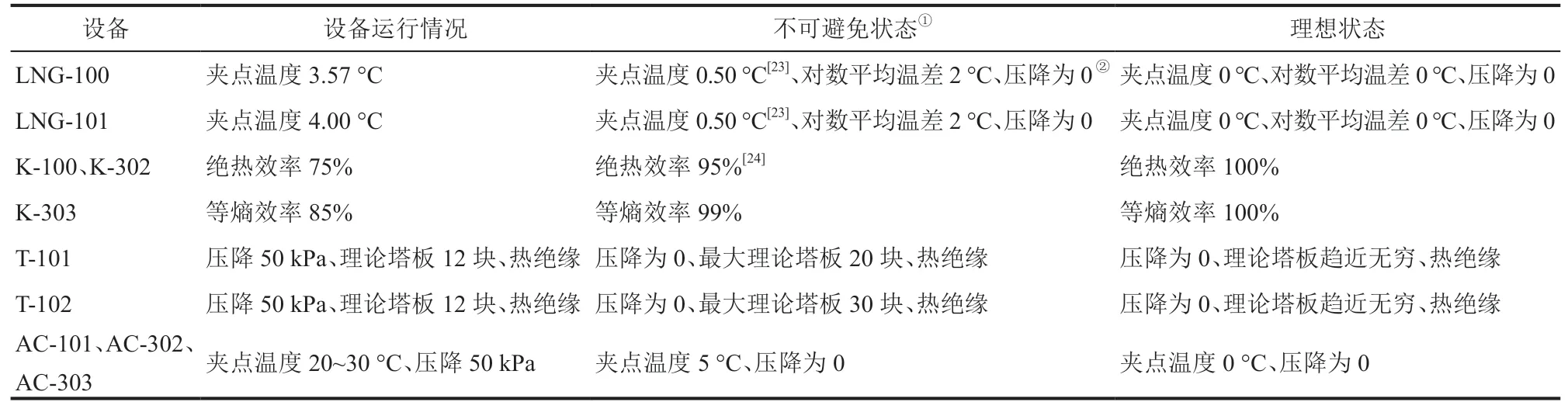

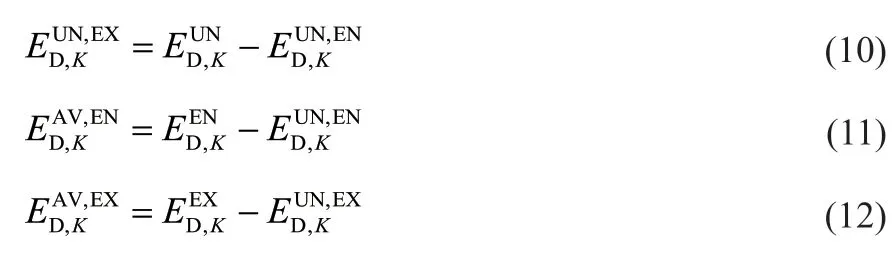

式中,ED,others為其他設備的?損,kW。為由于其他設備不可逆性所產生的?損,同時也是ED,others的函數。當ED,others的值趨近于零時,也趨近于零,此時系統所產生的?損就是設備本身不可逆性所引起的,即總?損等于內源性?損運用工程圖法計算,繪制成圖5。由圖5可知,延長直線與縱坐標相交,截距即為所求設備的內源性?損。在繪制直線的過程中需要保證設備的?效率恒定不變。圖形的線性關系已經在文獻[15]中得到了證明。

圖5 工程圖法獲取內源性?損Fig. 5 Engineering drawing method for endogenous exergy loss

4.1.2 可避免和不可避免?損

由于技術及經濟發展的限制,即便使用最先進的手段也不能消除的?損稱為不可避免?損,相反可以減少甚至消除的?損稱為可避免?損。將設備所產生的?損分為可避免及不可避免?損,如式(4)所示。

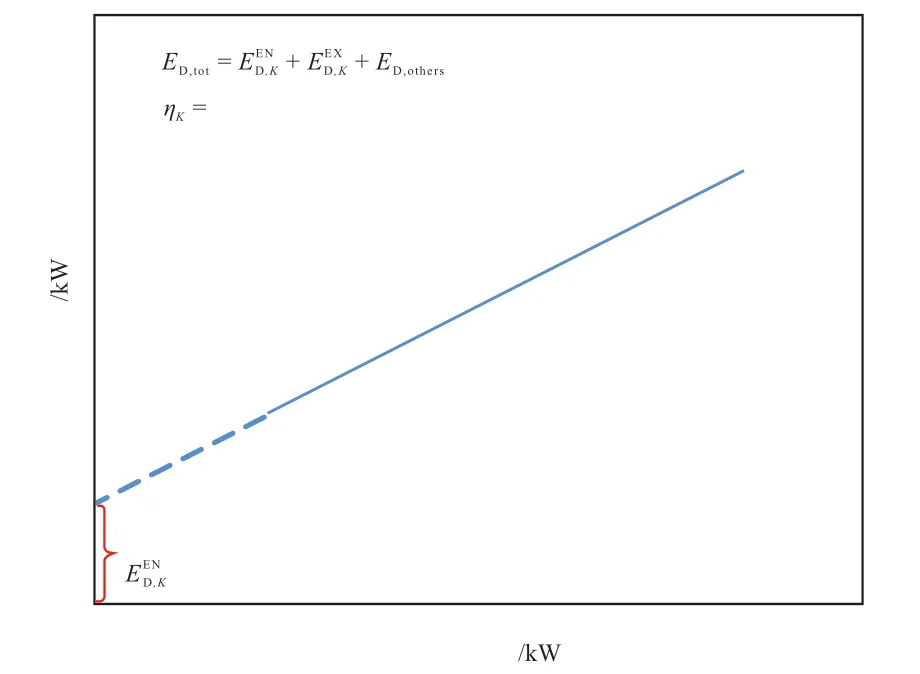

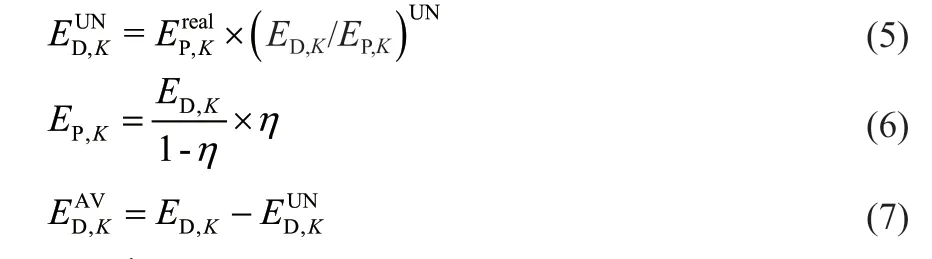

使設備處于最高效率下,計算出設備在不可避免情況下所產生的?損以及有效?,從而得到系數(ED,K/EP,K)UN,用以計算設備在實際運行工況下的不可避免?損,計算如式(5)所示。有效?的計算見式(6)。將設備的總?損減去不可避免?損得到設備的可避免?損,見式(7)。計算不可避免?損的假設見表5。

表5 計算不可避免?損的假設Table 5 Assumptions for calculating unavoidable exergy loss

4.1.3 ?損組合

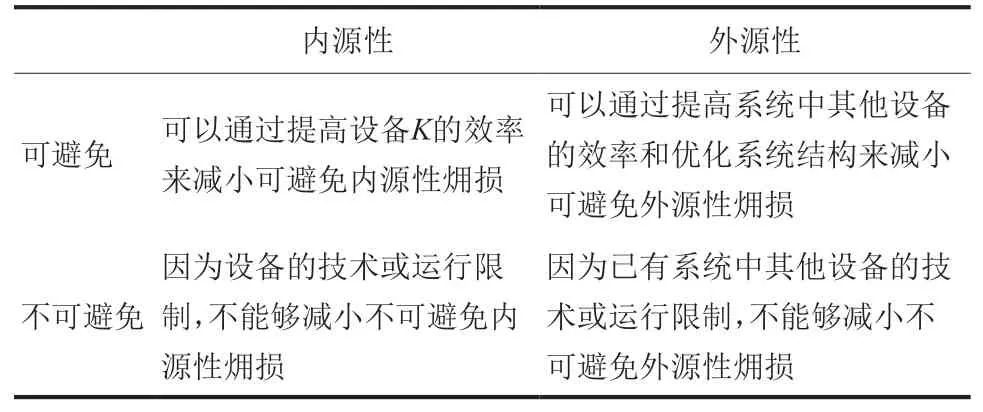

將前述4 種?損進行交叉組合,可得到設備更加細化的?損類型,包括可避免內源性?損可避免外源性?損不可避免內源性?損以及不可避免外源性?損種?損組合的特點如表6 所示,計算公式見式(8)~式(11)。

表6 4 種?損組合的特點Table 6 Features of four exergy loss

4.2 高級?分析結果

圖6 主要設備內源性?損計算結果Fig. 6 Calculation results of endogenous exergy loss of main components

由表7 可知,設備的?損主要是由于自身不可逆性產生的,且占總?損的比例較高。設備不可避免狀態下的有效能利用率直接決定(ED,K/EP,K)UN的大小,直接反映可實現的有效能利用潛力,值越小設備可用能利用率越高。壓縮機所對應的(ED,K/EP,K)UN相對較小,通過技術改造,這些設備能夠達到較高的有效能利用率。氦氣提濃塔和氦氣回收塔所對應的(ED,K/EP,K)UN較大,改造這些設備受到一定的限制且不經濟。此外,氦氣提濃塔和氦氣回收塔內發生精餾反應,不可逆性很大,使得提高有效能利用率變得十分困難。幾乎所有設備的?損都是由于自身不可逆性產生的,但是空冷器AC-303 的外源性?損大于內源性?損,主要是因為其安裝位置在外輸氣出口處,受環境溫度波動的影響。

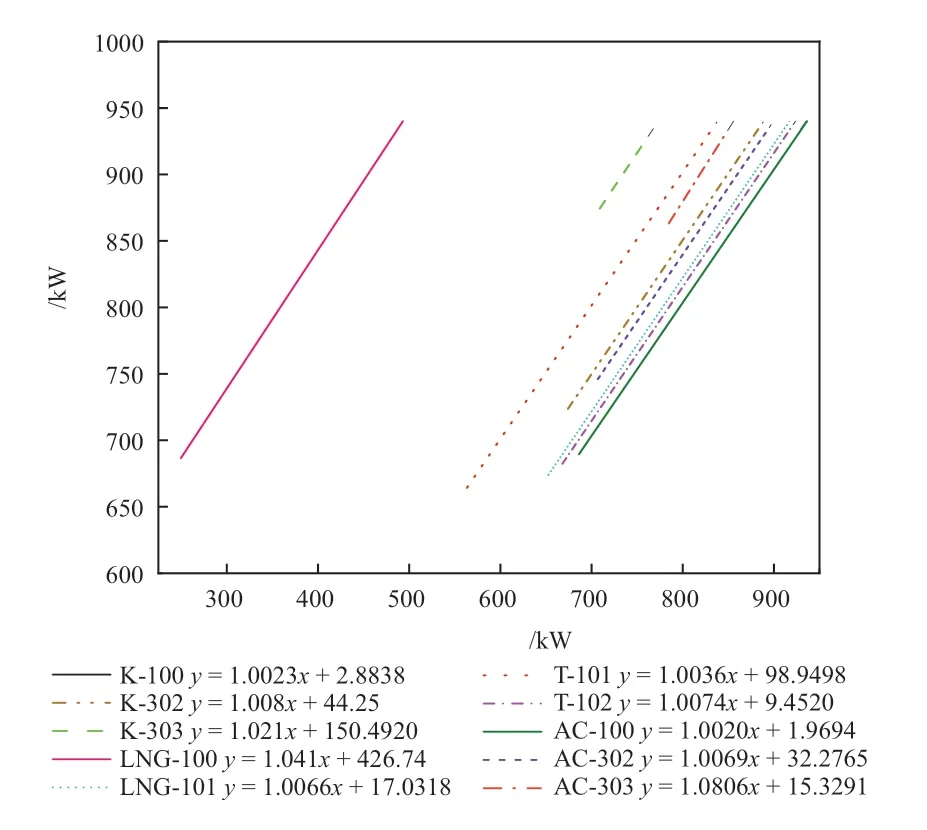

氦氣回收工藝?損細分見圖7。由圖7 可知,氦氣回收工藝中,內源性?損遠遠大于外源性?損,即各設備產生的?損主要來源于自身的不可逆性,其他設備對于所研究設備的?損影響較小。氦氣回收工藝內源性?損占系統總?損的85.24%。系統可避免?損占總?損的比例較大,與不可避免?損相比,高出45.28%。可見該雙塔天然氣氦氣回收工藝具有很大的改進潛力。

氦氣回收工藝綜合?損細分見圖8。由圖8可知,可避免內源性?損占比最高,為67.9%,不可避免內源性?損為17.4%、不可避免外源性?損為8.9%、可避免外源性?損為5.8%。

圖8 氦氣回收工藝綜合?損細分Fig. 8 Breakdown of comprehensive exergy loss of helium recovery process

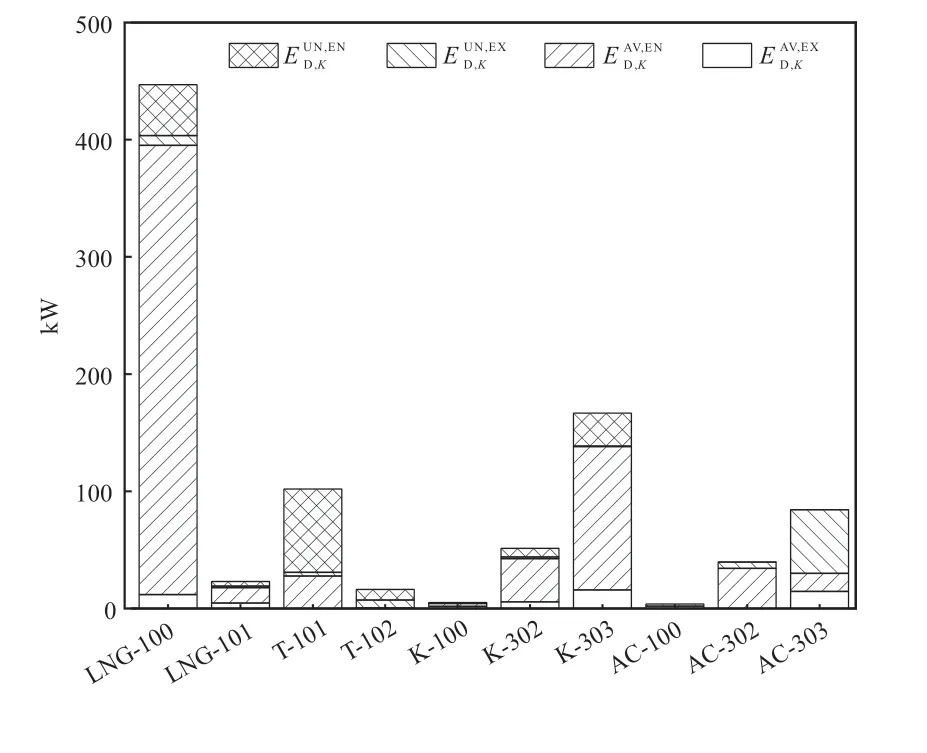

設備總?損及?損細分見圖9。由圖9 可知,系統中大多數設備的?損主要是可避免內源性?損,表明可以通過提高設備自身的效率來減少系統總?損。冷箱LNG-100 可避免內源性?損的占比較高,提高該設備的效率是減少系統?損的有效措施。通過改變冷箱的結構形式能夠降低設備的?損,提高系統有效能利用率。其次,可避免內源性?損較大的是壓縮機和空冷器AC-302,通過提高壓縮機效率以及改變空冷器結構能夠有效降低設備?損。塔設備中不可避免內源性?損較大,改造這些設備受到一定的限制,且氦氣提濃塔和氦氣回收塔內部發生精餾反應,不可逆性很大,使得提高其有效能利用變得十分困難。

圖9 設備中各類型?損Fig. 9 Various types of exergy loss in equipment

5 結論

針對大多數油田采用的深冷-膜分離聯合法提氦工藝存在氦氣回收率低、綜合能耗高等缺點,本文提出了一種創新的雙塔天然氣氦氣回收工藝。通過模擬發現新工藝氦氣回收率、綜合能耗均比原工藝優異。通過?分析發現雙塔天然氣氦氣回收工藝中所有設備內源性?損均大于外源性?損,說明各設備產生的?損主要來源于自身的不可逆性;通過高級?分析發現大多數設備的可避免內源性?損占總?損的比例較高,這說明改善系統有效能利用應聚焦設備本身的性能改造而不是工藝結構,改進冷箱LNG-100 結構形式、提高壓縮機效率、改進空冷器AC-302 內部結構以及改善其他設備的工作狀況能夠有效降低設備?損。