柴油加氫裝置反應壓力波動原因分析及解決措施

馬致遠,馬西功,柏洪浩,于 群,張國相,于 漪

(1. 中海石油中捷石化有限公司,河北 滄州 061101;2. 中海油石化工程有限公司,山東 青島266100;3. 中海石油煉化有限責任公司,北京 100029)

柴油加氫精制裝置常見于煉化企業,其主要目的是對常減壓直餾柴油進行加氫脫硫、脫氮,使其達到調和國VI柴油的要求。柴油加氫裝置的反應壓力決定了反應的深度,是加氫過程的重要控制參數。影響反應壓力的因素包括:系統總阻力、新氫組成、高分氣排放量、高壓分離器操作溫度、新氫流量和循環氫流量等[1]。壓力波動較大時,反應器進出口法蘭可能泄漏,高溫油氣遇空氣會立即自燃[2],因此穩定的反應壓力對加氫過程至關重要。

某80 × 104t/a柴油加氫精制裝置,在大檢修期間對其加熱爐爐管進行改造后,裝置正常開車提量至90 t/h(設計負荷90%)時,整個反應系統壓力出現正弦曲線式波動,頻繁的壓力波動造成裝置無法提量,嚴重制約了裝置的正常生產,影響企業的經濟效益。同時,頻繁的壓力波動容易使設備管件產生疲勞發生泄漏,大大增加了裝置的安全風險。查閱有關文獻,獨山子石化60 × 104t/a加氫裂化裝置出現過類似問題,經過系列排查,未找到真正原因[3];而格爾木煉廠反應系統壓力波動是由于新氫波動引起[4]。借鑒相關調試方法,未解決本裝置反應系統壓力波動問題,公司大量國標柴油無法生產。

本文首先對原料水含量、氫油比和加熱爐Baker流型模擬進行分析,又結合工業聽診器、爐管出口集合管熱成像以及流體力學模擬綜合判斷,以期找出造成反應系統壓力波動的原因,并提出解決該問題的方法。

1 柴油加氫精制裝置介紹

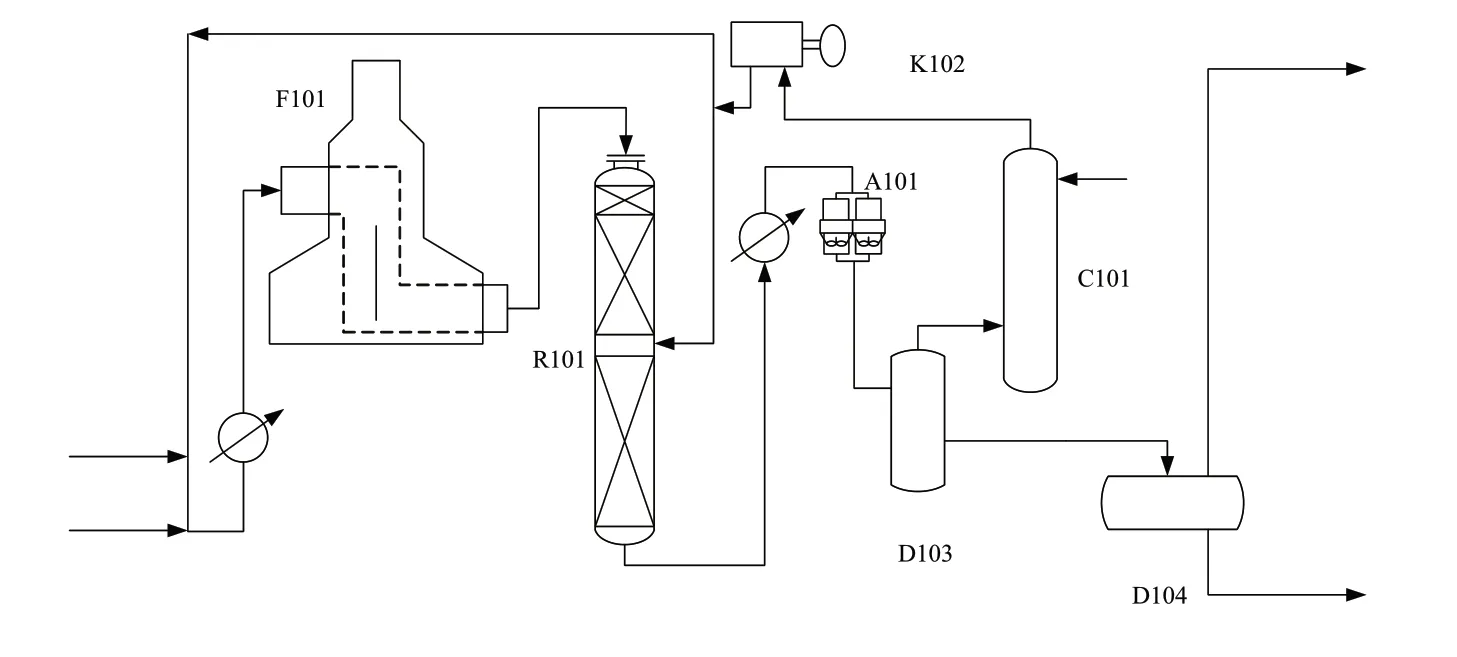

某公司80 × 104t/a柴油加氫精制裝置于2016年6 月投產,實際設計處理量為90 × 104t/a,生產國VI標準柴油。裝置反應部分采用爐前混氫、固定床反應器和冷高分流程,爐型為兩段箱式爐,工藝流程見圖1。

圖1 裝置工藝流程Fig. 1 Unit process flow

裝置設計進料組成為17%(質量分數)催化柴油與83%直餾柴油,采用RS-1100 型號催化劑,設計壓力9.0 MPa,反應溫度320~370 °C(初期末期,一床入口)。實際因上游裝置直餾柴油充足,未再繼續摻入催化柴油。重整氫氣純度設計為93.87%(含氫量,體積分數),實際運行時為96.02%,氫油比設計為300:1(體積比),實際運行為400:1,其他參數基本按設計值操作。實際加工原料較設計值偏輕,氫油比較高,原料油性質對比見表1。

表1 設計進料與實際進料Table 1 Design feed and actual feed

2 裝置加熱爐現有工況及壓力波動原因分析

2.1 裝置加熱爐現有工況

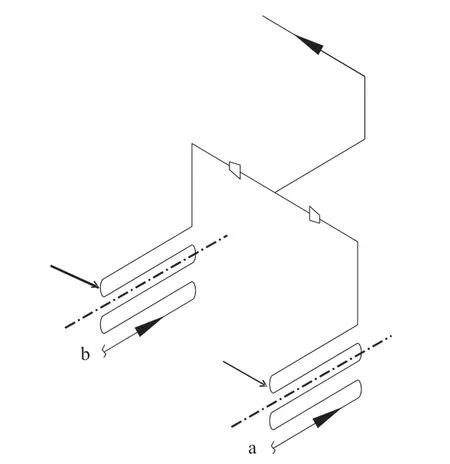

柴油加氫裝置自開車以來,反應加熱爐爐膛溫度超標,常超過800 °C。為解決爐膛超溫問題,設計院設計在兩路爐管出口各增加一回路,見圖2。

圖2 加熱爐爐管布置Fig. 2 Tube layout of heating furnace

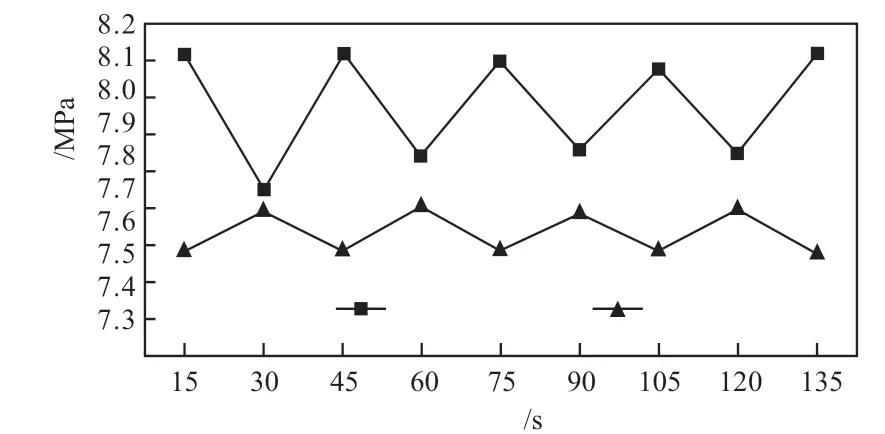

新增爐管后,加大了爐管的傳熱面積,爐膛超溫問題得到了解決。裝置嘗試進一步提量操作,但在提量至90 t/h以上時,加熱爐出口管線出現明顯震動和噪音,進料泵P102 出口流量、循環氫壓縮機出入口流量波動(循環氫流量波動幅度達到5000 m3/h),加熱爐壓力出現周期性波動(圖3),其中入口壓力波動幅度達0.4 MPa,嚴重影響了裝置的安全生產。

圖3 加熱爐出入口壓力波動Fig. 3 Pressure fluctuation at inlet and outlet of heating furnace

2.2 壓力波動原因分析

2.2.1 原料含水量及氫油比

含水量是首要排查因素,原料含水的主要危害是引起加熱爐操作波動,原料中水汽化后將引起裝置壓力變化,惡化各控制回路的運行[1]。本裝置強化了原料罐進行切水操作的管理,并對原料油中含水情況加大了分析頻次。經檢測油中含水量為97.3 μg/g,指標在正常范圍內,故可排除原料含水以及原料油和氫氣性質對系統壓力的影響。

以合格柴油質量要求為控制指標,將裝置氫油比最低調整至260:1,壓力波動有一定的緩解,波動臨界進料量由90 t/h上升至95 t/h,但問題仍未解決。

2.2.2 設備及儀表

新氫對系統操作壓力、反應溫度、循環氫純度、氫油比以及相關設備有較大影響,決定著工藝系統中的氫分壓[3]。對新氫機氣閥及返回線調節閥進行檢查,氣閥未有雜音,排氣溫度在正常范圍內,可排除新氫機本身存在問題。將新氫返回線調節閥改為手動操作,系統壓力波動現象未有好轉,且現場調節閥開關工作正常,可排除返回線調節閥對系統壓力的影響。按照文獻[5]報道,高壓分離器壓力采用分程,自動選擇控制方案以穩定反應系統壓力,自動補充氫氣后也未見明顯效果。

對反應進料泵P102A進行檢查,P102A出口壓力穩定,出口調節閥工作正常且設有副線。對高壓系統流量孔板、單向閥都進行了檢查,并未發現異常。特別對控制閥門進行了全面檢查,控制閥和儀表完好,進行了室內外比對,定位器無故障。為了排除進料泵的影響,對進料泵進行切換操作,系統壓力波動未有改變,可排除進料泵對系統壓力的影響。對加氫進料泵最小流量線調節閥及副線檢查,副線閥未開,進料調節閥處無副線設計。

對循環氫壓縮機系統進行檢查,設備工作正常未有喘振工況的發生,汽輪機轉速無波動。對循環氫壓縮機出口防喘振線和冷氫線調節閥等高壓系統調節閥進行檢查,調節閥工作正常,故可排除循環氫壓縮機系統對反應系統壓力的影響。

若高壓換熱器發生管殼介質互串,可造成系統壓力呈現周期性波動,也會引起產品質量波動。對產品進行分析,未發現質量受到影響,并且管殼互串不會因為降量停止,故可排除高換內漏對系統壓力的影響。對高壓系統調節閥檢查,閥桿均無跳動情況,高壓調節閥改為手動操作,對壓力波動情況無明顯影響。

2.2.3 操作調整

在滿負荷下循環氫及系統壓力波動的原因可能與原料油和氫氣兩相混合不均有關。原料油和循環量進料量一定下,若原料油管線直徑設計過大、流速過小,將影響混氫點處氫氣與原料油的混合。武漢石化分別嘗試了開大氫油混合換熱器E3101 原料油副線及開大循環氫壓縮機K3102 返回線兩種方式,來降低混氫點處氣相負荷,以實現混氫點處氫氣與原料氣液兩相充分混合[6]。結果發現,兩種措施均能達到裝置滿負荷生產,開大E3101 原料油副線時,裝置關鍵設備運行的苛刻度較高;而通過開大K3102 返回線來達到裝置滿負荷生產時,關鍵設備運行的苛刻度較低。借鑒武漢石化操作經驗,對高換副線進行開啟調整,當循環氫壓縮機返回線未開啟時,對緩解壓力波動有一定效果,但此時預熱效果變差,加熱爐負荷明顯增大。當高換副線開到17%開度時,逐步開大循環氫壓縮機返回線,然后繼續開大高換副線閥,提高裝置處理量,此時壓力開始波動,現場管道出現振動情況。出于安全考慮未再進一步開大閥門進行試驗。

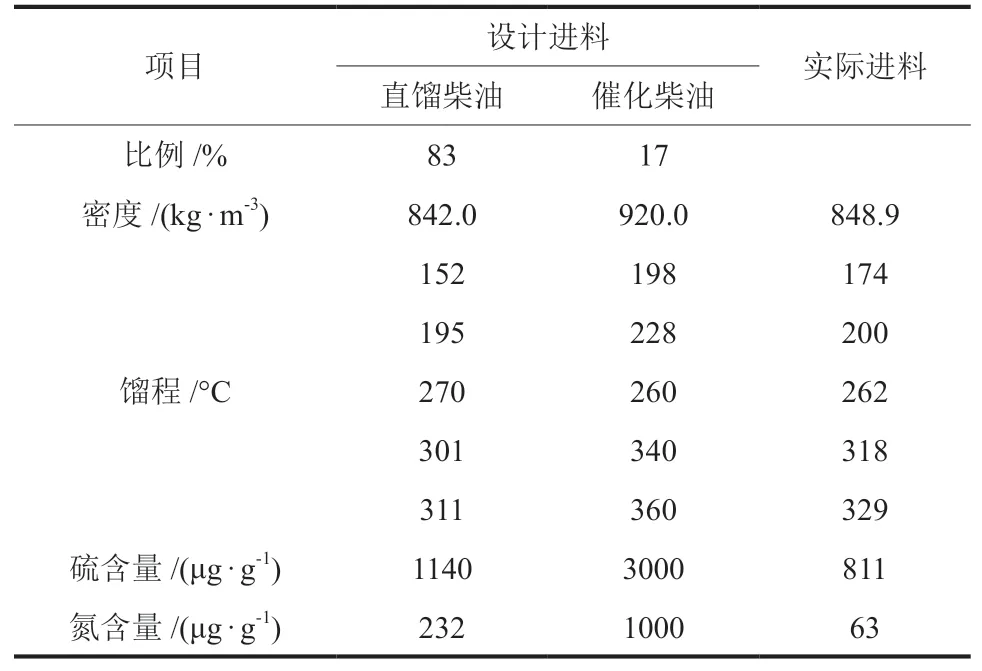

2.2.4 加熱爐流型分析與核算

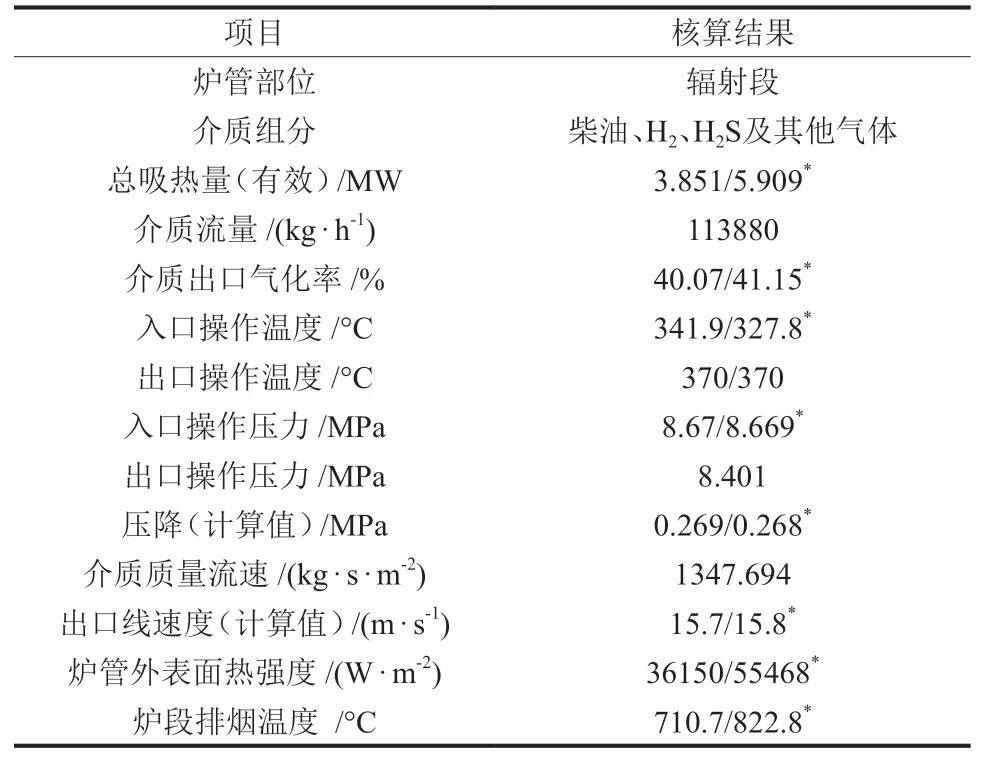

根據實際情況,物料性質、操作條件、輸入條件及核算結果見表2,其中助燃空氣溫度185 °C,過剩空氣系數15%,標準大氣壓101.3 kPa。由表2 可知,管內氣化率偏高,流速偏快,壓降已超過工藝允許壓降的3%。

表2 加熱爐核算條件Table 2 Heating furnace accounting conditions

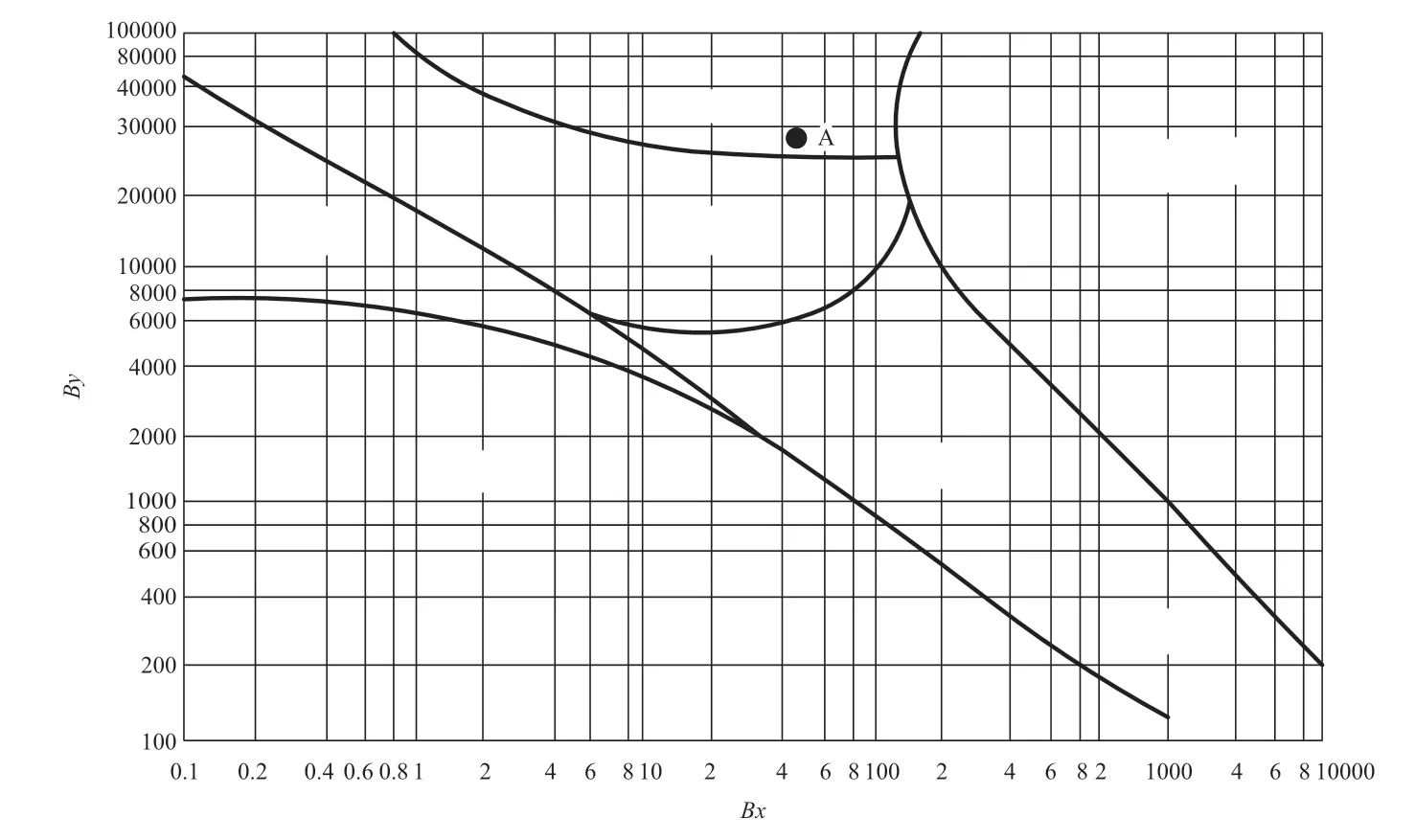

用以判斷水平管內氣液兩相流的流型圖中,Baker流型圖在石油工業中使用較廣泛。通過Baker流型圖(圖4)可以看出加熱爐水平管兩相流為霧狀流(圖4 中A點為計算位置)。根據《管式加熱爐》[7],爐管內的氣、液兩相流型最好為霧狀流,可見加熱爐流型狀態正常。在該工況下,爐溫、爐管管壁溫度和熱強度等仍在合理范圍。

圖4 加熱爐管內流型Fig. 4 Flow pattern in heating furnace tube

委托加熱爐設計商對氣化率等進行了核算,結果見表3。由表3 可知,介質出口氣化率為40.07%/41.15%(正常工況/最大工況,下同),雖高于操作條件,但符合要求。介質出口線速度15.7/15.8 m/s也在正常范圍內。因此,從氣化率和流速角度分析,爐內爐管不會出現明顯震動。

表3 加熱爐核算結果Table 3 Heating furnace accounting results

2.2.5 工業聽診器分析

排除氫油比等因素后,采用工業聽診器對爐出口管道進行分析,發現管道內有液體間斷性噴射而出的聲音,周期為15 s。適當加大氫油比300:1~400:1,發現隨著循環氫流量增大,壓力波動更加明顯。初步判斷當氣化率增大時,加熱爐內存有液袋,當氣相流速增大時液相被帶出,從而產生周期性振動。

2.2.6 熱成像分析

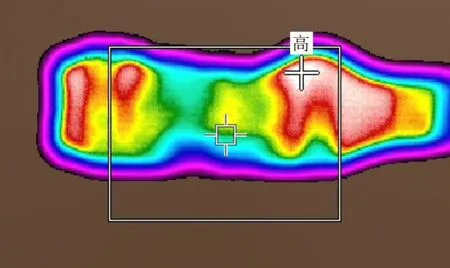

使用工業聽診器定性判斷后,為進一步印證判斷結果,用熱成像儀對爐出口進行檢測。熱成像儀成像的位置選在出口三通處,見圖5。熱成像結果見圖6。在爐出口兩支路合并的三通處觀察,可以看出兩路爐管在三通混合處出現溫度不均勻的情況。分析認為由于液袋的存在,一定程度阻止了液相的順利流出;當氣化率增大時氣相流速過快,液相帶出不順利,從而在路管內積聚;積累到一定程度,氣液相再同時噴射而出,其噴射周期與DCS顯示周期相同。熱成像儀的觀測結果驗證了兩路入口氣液在帶出時因混合不均勻出現溫度不同的現象。

圖5 熱成像拍攝位置Fig. 5 Shooting position of thermal imaging

圖6 局部熱成像Fig. 6 Local thermal imaging

2.2.7 流體力學模擬

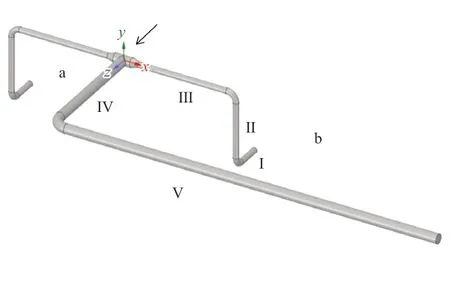

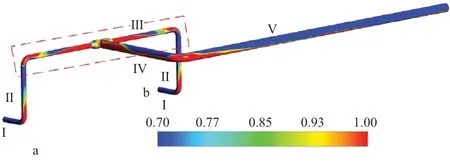

在上述表觀排查基礎上,采用流體力學模擬軟件進行了模擬。按照加熱爐出口實際參數建立了模型,運算結果見圖7。段Ⅲ后部流動階段,由于重力作用,液體逐步在此匯合處向下匯集,這就使得液體在管段Ⅲ中形成了較明顯的旋轉流動。該旋轉流動是造成管線振動的重要因素。

圖7 現有工況模擬Fig. 7 Simulation of existing working condition

3 管道設計調整及改造方案

3.1 流體力學模擬

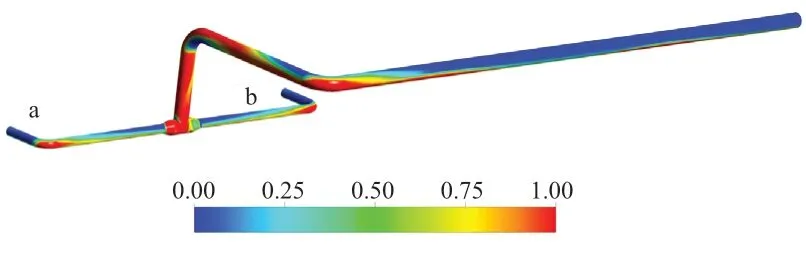

通過以上分析,明確造成壓力波動的原因后,通過優化加熱爐出口管道布置改變物料走向,消除旋轉流影響。經過多次模擬,發現去掉原始管段II,加熱爐出口管道先匯合再提升,氣液兩相在水平段與上升段基本沿管線的一側流動,未出現沿軸向旋轉的情況,見圖8。這為裝置改造提供了依據。

圖8 改造工況模擬Fig. 8 Simulation of working condition after reconstruction

3.2 管道改造方案

綜合原因排查、工藝計算、加熱爐爐管內流型分析和流體力學模擬結果,重新對管道進行了設計。加熱爐出口的兩路爐管在水平方向進入三通匯合后經一次爬升,由匯合后總管接入反應器入口,見圖9。由圖9 可知,改造后的管路減少了兩個彎頭,將兩次爬升改為一次,降低了管道阻力,有利于液相帶出和旋轉流消除。

圖9 改造前后管道對比Fig. 9 Comparison of pipelines before and after reconstruction

由圖7 可知,兩路反應產物分別從加熱爐出口流入管段Ⅱ后,由于慣性的影響,在經過第一個彎頭時,液體主要沿外壁(右側)流動,使得外壁處的液體濃度較大,靠近內壁一側主要為氣體。流體流出管段Ⅱ,經第二個彎頭流入管段Ⅲ時,由于慣性的影響,液體主要在第二個彎頭外壁(上部)流動。在管

4 結論

某80 × 104t/a柴油加氫精制裝置反應系統中氣液混相,具有高溫、高壓的特點。針對其運行過程中出現的反應壓力波動問題,采用多種常用方法進行排查,但未發現原因;進一步借助工業聽診儀、紅外熱成像儀和CFD流體力學建模等方法,發現氣化后的氣液兩相在爬升和匯合過程中形成旋轉流,阻礙了氣液兩相的順利排出,當液相積累到一定程度時,間歇性噴射造成壓力波動。據此提出了消除旋轉流的改造方案,可為解決同類問題提供借鑒。