丁腈橡膠門尼黏度測定的影響因素

賈桂敏

(中國石油天然氣股份有限公司蘭州石化分公司質檢部,甘肅 蘭州 730060)

0 引言

隨著合成橡膠產業的快速發展,下游用戶對產品質量要求越來越高,對橡膠生產廠家的產品質量的穩定性提出了更高的要求。在這種情況下,只有不斷提高橡膠產品的質量水平,才能實現提高蘭州石化公司丁腈橡膠市場占有率的目標。

石化公司5 萬噸/ 年丁腈橡膠裝置A 線開車以來,NBR2907 在線膠膠漿門尼值散差較大,大罐膠漿門尼值與用其膠漿生產的成品門尼值不能嚴格對應,與國內同類產品相比門尼值有波動較大。為此,我們對影響大罐膠漿門尼黏度與成品門尼黏度之間關系的主要因素進行了分析和探討, 對其分析過程及生產控制進行了改進,有效地解決了影響丁腈橡膠門尼黏度的主要問題,提高丁腈橡膠產品質量[1]。

1 實驗部分

1.1 材料試劑及實驗儀器

(1) 丁腈膠漿:牌號為NBR2907,蘭州石化合成橡膠廠生產;

(2)凝聚劑:CaC12的水溶液,濃度為35%,自制;

(3)防老劑丁的飽和酒精溶液,自制;

(4) 門尼黏度機:MV 2000 型門尼機,美國阿爾法技術公司制造;

(5)開煉機:XK-150 型,廣東湛江機械廠制造。

1.2 試樣制備

1.2.1 膠漿門尼黏度測試樣品制備

(1) 500 mL 膠漿中加一定量防老劑,攪拌均勻;

(2)取溫水600 mL,加4.5 mL 35%氯化鈣攪拌均勻;

(3)將膠漿在溫水中進行凝聚;

(4)將凝聚好的膠塊用溫水沖洗干凈。

1.2.2 門尼黏度的測試

將干燥好的膠片經過輥法制片后,在自動門尼黏度機上按照GB/T 1232.1—2000 《未硫化橡膠用圓盤剪切粘度計進行測定 第1 部分:門尼粘度的測定》進行門尼黏度測試。

2 結果與討論

本試驗對丁腈橡膠NBR2907 大罐膠漿門尼黏度檢驗過程中凝聚溫度、干燥溫度、樣品調節時間、防老劑補加量的影響進行考查,針對丁腈橡膠NBR2907大罐膠漿門尼黏度大罐膠漿均一性、散膠和塊膠門尼黏度進行對比實驗,對影響丁腈橡膠性能的因素進行探討。

2.1 防老劑補加量對大罐膠漿門尼黏度的影響

在分析NBR2907 大罐膠漿門尼時,大罐膠漿中僅僅加入了20% 的防老劑P82,未加足另外的80%防老劑,大罐膠漿門尼分析過程中需要將膠漿凝聚干燥后進行,而防老劑加入量不足造成膠粒在干燥中發生部分塑化,導致門尼分析值出現偏差[2]。因此測試膠漿門尼黏度時需補加防老劑丁,將實驗室配制好的防老劑丁按不同的加入量加入大罐膠漿中進行門尼黏度對比測試考察防老劑加入量對門尼黏度的影響,測試結果如表1 所示(每一加入量由5 人分別進行實驗,取其平均值)。

表1 不同防老劑丁補加量時丁腈橡膠膠漿門尼黏度測試結果的統計

2.2 凝聚溫度對門尼黏度測定的影響

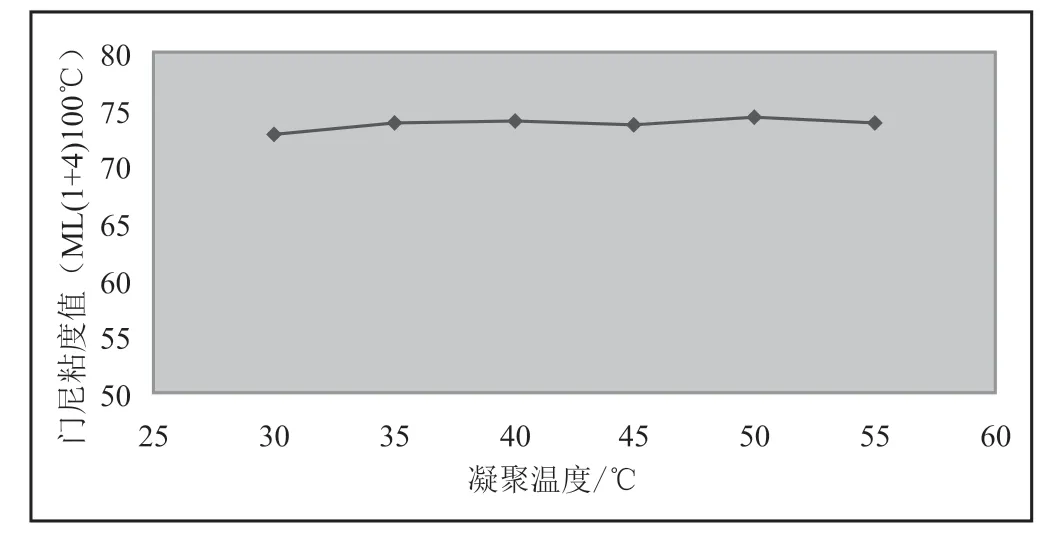

圖1 不同凝聚溫度對丁腈橡膠膠漿門尼黏度的影響

膠漿的穩定性與溫度有關,如凝聚溫度過低,則凝聚速度慢,造成膠漿凝聚不完全;膠漿溫度過高時,凝聚速度很快,而且凝聚顆粒不好調整。為此分別在30 ℃、35 ℃、40 ℃、45 ℃、50 ℃水中進行膠漿凝聚,考察不同溫度對凝聚后的膠塊門尼黏度的影響,結果如圖1 所示。由圖1 可以看出,凝聚溫度對門尼黏度的測定影響不大,門尼黏度的測定值在≤2[ML(1+4) 100 ℃]范圍內,符合GB/T 1232.1—2000 要求。在實驗過程中凝聚溫度在30 ℃和35 ℃時,凝聚的膠塊過輥后,發現樣片相對較厚,不易烘干,烘干時間長,不能滿足中控分析穩、準、快的要求,凝聚溫度在50 ℃和55 ℃時,凝聚的膠塊過輥后,發現樣片較薄,易于烘干,烘干時間短,因溫度過高不易于手工操作,因此綜合考慮確定凝聚溫度控制在35~45 ℃之間制樣時收縮小,易于烘干,能滿足中控分析穩、準、快的要求[3]。

2.3 烘干溫度及烘干時間對門尼黏度測定的影響

膠漿凝聚成塊后經溫水沖洗后過輥制片后放入熱空烘箱中,考察在不同的溫度、時間下干燥對門尼黏度的影響,數據如表2 所示。

從表2、表3 可以看出丁腈膠漿門尼測定值與干燥時間和干燥溫度有很大關系,在3 個不同干燥溫度下,溫度低樣品干燥時間長,溫度高樣品干燥時間相對短,且門尼黏度測定值穩定符合標準要求的兩個測試結果差不大于2 個門尼值的要求。確定干燥溫度為105 ℃,干燥時間為35±5 min。

表2 35±5 mm 時干燥溫度、干燥時間對膠漿門尼黏度測試的結果

表3 55±5 mm 時干燥溫度、干燥時間對膠漿門尼黏度測試的結果

2.4 樣片調節時間對門尼黏度測試的影響

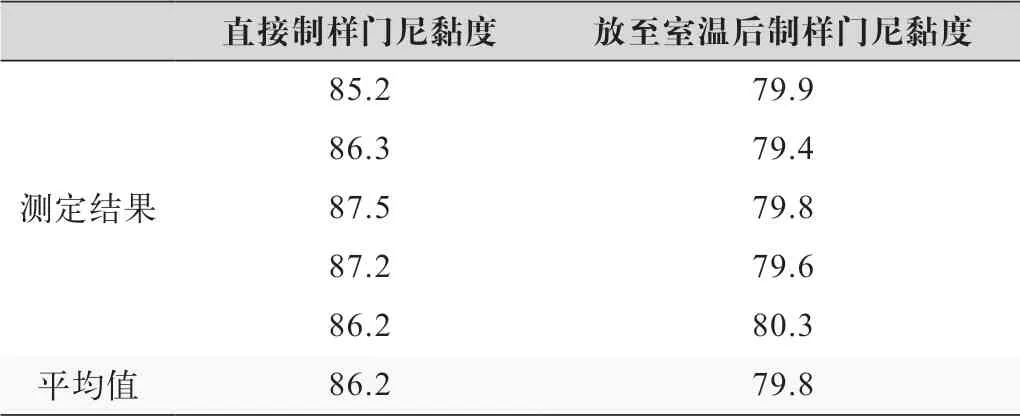

將熱空烘箱中干燥后的膠片,在輥距1.4±0.1 mm、輥溫50±5 ℃開煉機過輥壓制樣片,或將膠片冷卻至室溫后再過輥壓制樣片,樣片調節不同對門尼黏度測試的結果如表4 所示。

表4 膠片調節時間對門尼黏度測試的結果 單位:ML(1+4) 100 ℃

從表4 可以看出,膠片調節時間對門尼黏度值影響很大,干燥后直接制樣測定的門尼黏度平行性差,測試結果波動較大,不穩定,最大極差2.3,放置室溫后制片測定的門尼黏度結果最大極差0.9,由此可見,放至室溫后制片測定值穩定且符合標準要求的兩個測試結果差不大于2 個門尼值的要求。因此干燥后膠片應進行調節后在測定。

2.5 大罐門尼黏度均一性考察

大罐門尼黏度數據準確是保證用其膠漿生產橡膠成品門尼值數據可靠的關鍵,因此對大罐膠漿門尼黏度均一性進行考察是非常重要的。

分 別 對V-601E、V-601B、V-601C、V-601D 大 罐膠漿門尼黏度均一性進行考察,具體結果如表5 所示。

由表5 的數據可以看出,V-601E、V-601B、V-601C罐膠漿門尼黏度在不同梯度的差異較大,同一罐膠漿V-601E 液面表層與罐底相差7.6,說明同一罐膠漿存在不均勻的現象,均一性較差。

表5 NBR2907 大罐膠漿門尼黏度梯度試驗數據

3 結語

(1)檢測NBR2907 大罐膠漿門尼黏度時,防老劑丁的補加量與膠漿比為30∶500(體積比) 門尼黏度的數據穩定、重復性好,也保障了大罐膠漿門尼值與用其膠漿生產的成品門尼值相對應,穩定了橡膠產品質量。

(2)綜合考慮確定凝聚溫度控制在35~45 ℃之間,制樣時收縮小,易于烘干,能滿足中控分析穩、準、快的要求。

(3)膠片的干燥溫度控制在綜合考慮確定干燥溫度為105 ℃,干燥時間為35±5 min,可以保證膠片在干燥過程中不被氧化降解,所測的丁腈橡膠膠漿門尼黏度的準確性更好,與實際更符合。

(4)在實際操作時一定保證膠片冷卻至室溫后才能制樣測定,這樣才能保證數據的可靠性,才能更好地指導生產,為生產服務。

(5)通過大罐膠漿門尼黏度均一性考察,生產工藝將大罐混勻方式調整為攪拌4 h 同時加循環2 h,大罐膠漿不同液位門尼黏度測定值基本相同,保證大罐膠漿的均一性。

(6)對NBR2907 在線散膠與壓塊后的膠塊門尼黏度的考察,確定了取/留樣方式為塊膠與下游用戶分析數據的一致性,為用戶進行后加工提供了更為準確的分析數據。