基于WIN7 的圖像采集和質量分析系統設計

吳立強,溫景超,支鈺崧,王宇,楊明

(中國運載火箭技術研究院,北京 100076)

隨著我國航天事業的飛速發展,對電子元器件的應用需求不斷增大,而航天裝備中部分元器件只能通過中間商渠道獲取,會帶來停產斷檔、偽劣翻新等質量方面的問題[1-2]。由于偽劣翻新元器件的質量存在諸多的不確定性和不可控性,在不加以控制的情況下,如果應用到航天裝備中勢必會給型號任務帶來重大影響。通過對元器件進行特征分析和圖像比對分析[3-6],開展真偽識別工作,能夠比較有效地控制元器件的質量,在已開展的檢測工作中,使用普通顯微鏡或數碼照相機都不能實現元器件圖像的快速采集和保證圖像效果一致,在圖像存在較大差異時會增加比對分析工作的難度,降低試驗的效率。

在元器件圖像采集過程中,需要解決由于元器件體積不一帶來的視場不同,由于元器件殼體材料差異帶來的清晰度不同,及如何準確對焦表征元器件主要特征等問題,歸納分類分析后,提出圖像采集應具備的特點:適應3 mm×3 mm~65 mm×65 mm 不同大小的元器件,快速獲得多角度、清晰、效果一致的圖像。通過自主設計研發圖像采集和質量分析軟硬件系統,由暗室中的固定相機、電機控制鏡頭變倍、四自由度的載物平臺、基于WIN7 系統編譯的控制軟件、以太網絡數據傳輸等[7-8],實現了上述所有需求,解決了元器件真偽識別試驗的實際需要,控制了元器件的質量。

1 系統整體設計

整個系統設計的核心在于快速實現不同尺寸元器件在不同角度下獲取清晰、效果一致的圖像,并實現圖像比對功能。在系統中選用3 套acA2500-14gc相機和MLH-10X鏡頭,拍攝視場涵蓋了3 mm×3 mm~65 mm×65 mm 不同尺寸的元器件,頂視、側視、45°側視相對位置固定的3 套相機實現了多角度拍攝[9];在還原實物真實物理特征方面,采用不同顏色光源和亮度的線性調節,并在暗室的條件下排除自然光的干擾,實現在陶瓷、金屬、塑料元器件上都能夠取得清晰圖像的效果;為實現成像質量的一致,元器件的放置和鏡頭的調整全部由機械系統自動完成,采用電機帶動載物平臺移動和旋轉,保證平臺與鏡頭間的位置固定,通過軟件控制電機的定位轉動來控制鏡頭的變倍,保證每次獲取圖像的質量和放大倍數一致;在軟件規劃中設計了同屏4 幅圖像比對,4 幅圖像能夠同步或異步移動、放大及縮小,實現圖像快捷比對功能[10]。

2 硬件設計

系統的硬件主要包括acA2500-14gc相機、MLH-10X 鏡頭、LED 光源、電機、可編程邏輯控制器、以太網模塊、計算機等。

2.1 相機的選擇

系統相機作為核心部件之一,應具有較高分辨率,能夠通過程序控制曝光功能,并且具有傳輸速率高的特點,Basler 公司的acA2500-14gc 相機正好符合這一特點。它是一款彩色CMOS 工業相機,應用較廣易獲得,其最大分辨率為2 592 像素×1944 像素,且具有通過應用程序接口控制曝光功能,與鏡頭的接口為C 口。在網絡通信方面,自帶Gigabit Ethernet千兆網,傳輸速率可達1 000 Mbit/s。這幾個特征能夠保證元器件圖像采集的清晰、快速及曝光可程序控制。

2.2 鏡頭的選擇和控制

系統的鏡頭作為另一核心部件,應具有較大的視場、與相機匹配的接口和能夠程序控制變倍功能,但通過市場調研,并未找到完全符合要求的鏡頭,只找到與要求最貼近的MLH-10X 鏡頭。該鏡頭是1/2寸百萬像素工業放大鏡頭,放大倍率為0.084~0.84 倍,接口為C 口,最小物距為152 mm,在200 mm 的工作距離下,視場范圍可達到11.8 mm×8.9 mm~114 mm×85.6 mm,需要手動變倍。

為解決鏡頭程序控制變倍功能,提出一種基于MLH-10X 鏡頭改裝的電動變倍方案,在鏡頭倍數調節圈上固定大齒輪,齒數為120,在電機軸上固定小齒輪,齒數為40,大小齒輪互相咬合,當電機轉動時會帶動鏡頭倍數調節圈轉動實現變倍;計算機通過可編程邏輯控制器控制電機的轉動。工作過程如下:計算機通過網絡向可編程邏輯控制器發送指令,可編程邏輯控制器按照指令向電機驅動器發出控制脈沖,驅動器驅動電機轉動,電機轉動帶動齒輪旋轉,實現對鏡頭的電動變倍[11],采用絕對值編碼器記錄電機的位置,將當前位置反饋給可編程邏輯控制器[12],實現閉環控制。電動變倍閉環控制邏輯如圖1 所示。

圖1 電動變倍閉環控制邏輯

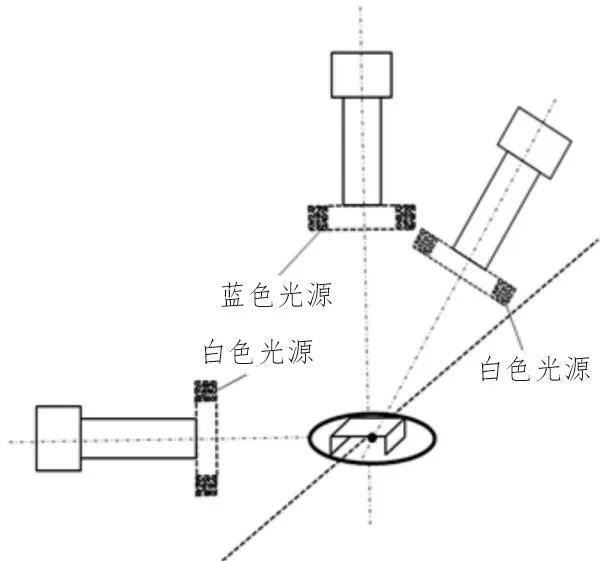

2.3 光源的設計

系統需要采集元器件的彩色圖像,通常情況下,相比其他顏色光源,白色光源能夠最為鮮明地呈現元器件的彩色圖像信息,為配合相機的使用,光源位置與相機同側高角度打光,并與相機數量相同,配置3 套光源。經實際驗證,俯視高角度打光容易產生反光的現象,所以俯視成像光路不配備白色光源,而是在斜視成像光路配備白色光源。當俯視成像相機采集元器件正面圖像和背面圖像時,斜視成像光路的白色光源打光,其發出的白色光線斜向照射在元器件表面,經過漫反射到俯視成像光路的鏡頭中,不會出現反光現象[13]。而為了更直觀地記錄元器件表面的打磨等痕跡,俯視成像配備藍色光源,采集正面圖像和背面圖像時,除了采集白色光源下的圖像,也同時采集藍色光源下的圖像。系統設計的“俯視藍光+斜視白光+側視白光”組合光源方案示意圖如圖2所示。

圖2 組合光源方案示意圖

2.4 載物平臺的設計

為避免自然光的干擾,系統殼體設計為封閉暗室結構,與外部環境的接口僅用于傳送元器件,將元器件放置在載物平臺上,載物平臺通過系統與外部環境接口,從放置點移動到采集點進行圖像采集。該項設計不能采用手動控制,手動控制無法保證每次放置位置的一致性,文中設計了如下電動運動結構來滿足系統的需要:

1)將放置點到采集點的方向定義為X方向,載物平臺需要具有X方向的自由度,可以將元器件從放置點運送到采集點,從采集點運回到放置點;

2)從側視角度采集側面圖像,由于元器件的長度范圍為3~65 mm,而側視成像光路的相機、鏡頭、光源的位置均已固定,當元器件長度發生變化時,鏡頭與元器件目標的拍攝距離也發生變化,為了實現清晰的圖像采集,需要載物平臺適當的移動以調整鏡頭同目標的距離,完成清晰的聚焦。將側視成像光路中心線的方向定義為Y方向,載物平臺需要具有Y方向的自由度;

3)從俯視角度采集元器件的正面圖像和背面圖像,由于元器件的高度范圍為2~30 mm,而俯視成像光路的相機、鏡頭、光源的位置均已固定,當元器件高度發生變化時,鏡頭與元器件目標的拍攝距離也發生變化,因此載物平臺需要具備在豎直方向位移的功能。將豎直方向定義為Z方向,載物平臺需要具有Z方向的自由度;

4)元器件通常包含4 個側面,需要從側視方向采集4 個側面的圖像,為了實現4 個側面圖像的采集,載物平臺需要具備繞豎直方向即Z方向旋轉的功能。將繞豎直方向的旋轉方向定義為R方向,載物平臺需要具備R方向的自由度。

載物平臺[14]需要具有X、Y、Z、R4 個方向的自由度,在4 個方向有位移和并能夠旋轉,配合光源、鏡頭、相機等光學部件實現對元器件多角度、全方位、清晰的圖像采集功能,載物平臺四自由度運動結構設計載物平臺示意圖[15]如圖3 所示。

圖3 四自由度運動結構載物平臺示意圖

綜上所述,將相機、鏡頭、光源、載物平臺由以太網絡相連接,它們之間的指令收發、數據接收和存儲由計算機控制,形成了一套完整的元器件圖像采集系統。利用系統開展一次完整的圖像采集流程,如圖4 所示,其中除了在放置點取放器件外,其他所有操作都在計算機上由軟件操作完成。

圖4 一次完整的圖像采集流程

3 軟件設計

3.1 軟件結構

為實現該系統的整體設計和未來系統的應用擴展,系統軟件采用了C/S 結構[16-17],其中,C 表示客戶端(Client),S 表示服務器(Server),即“客戶端/服務器”結構。系統用戶通過客戶端的計算機應用程序向服務器發出數據服務請求,服務器接收請求后進行數據處理,將處理結果回傳給客戶端。C/S 結構的優點是充分利用客戶端的硬件,降低系統運行的時間。C/S 結構軟件數據傳輸示意圖如圖5 所示。

圖5 C/S結構軟件數據傳輸示意圖

為有效提高工作效率,利于多人并行方式開展質量分析工作,軟件包括采集軟件和管理軟件,兩個軟件可以獨立運行,采集軟件在硬件平臺控制計算機中運行,功能集成了相機曝光、鏡頭變倍控制、光源選擇控制、載物平臺移動旋轉控制和參數設置等功能。管理軟件可以在已連接局域網的符合最低配置要求的任何一臺WIN7 系統計算機上運行,功能集成了試驗任務建立和管理,元器件任務和圖像的關聯,建立元器件標準庫及標準比對規則,對元器件圖文數據庫的顯示、編輯、檢索、排序等。

3.2 軟件開發環境

系統軟件是在Visual Studio 2012 集成開發環境下編譯的,使用C#編程語言,采用SQL Server 2008數據庫進行圖文數據的存儲和調用,通過“套接字”來實現對網絡的請求和應答,系統中計算機軟件對工業相機、光源、可編程邏輯控制器的控制、客戶端與服務器的數據通信都是基于Socket 通信的方式。文中主要介紹了系統硬件結構的設計思路和組成,軟件的設計思路和編譯過程這里不進行一一贅述。

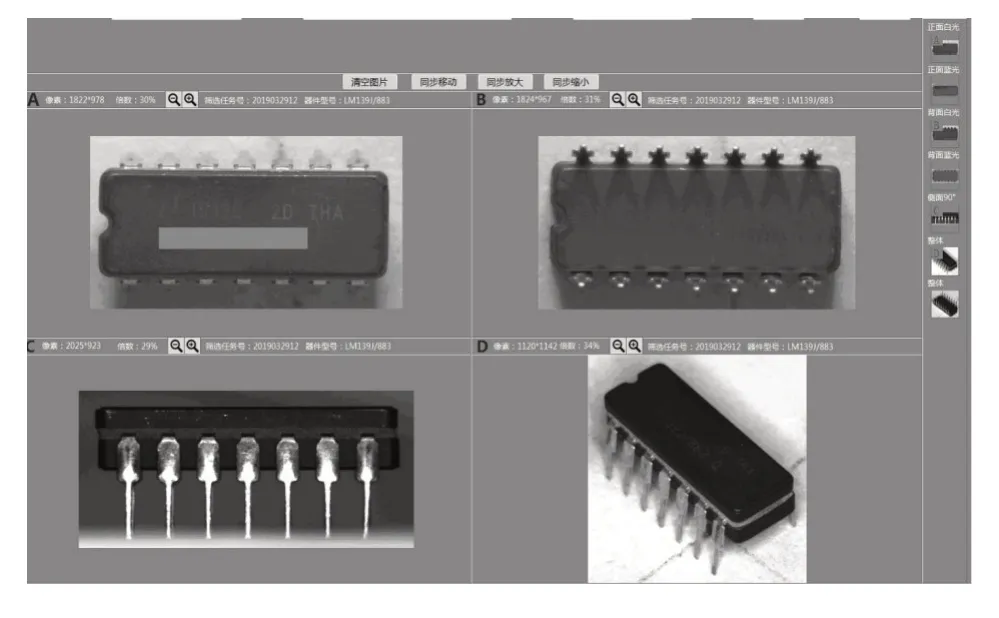

4 系統測試及應用

系統經連機測試,能夠獲取和存儲各類封裝、不同尺寸元器件的清晰圖像,通過藍色或白色光源的控制,能夠獲得元器件細節方面的準確信息,通過載物平臺四自由度的設計能夠很容易地獲取元器件任意角度的圖像。某進口集成電路自身不同方向、不同光源下采集的圖像如圖6 所示,該界面也是元器件比對分析的功能界面。

圖6 軟件比對分析界面

系統的應用有效提高了試驗的工作效率和準確性,在系統投入使用后,已積累了大量國內外公司的各類元器件6萬批次40多萬張圖文資料信息,為航天型號任務的順利研究起到數據支撐和把關作用[18]。

5 結論

采用工業相機、鏡頭、光源、計算機等硬件,基于網絡通信和暗室屏蔽自然光干擾的設計思路,設計并制造了一套元器件圖像采集和質量分析系統,解決了元器件真偽識別試驗的瓶頸問題。實際應用表明,該系統適應范圍廣,能夠對各類元器件進行圖像采集和分析,圖像清晰、效果一致,試驗工作的并行開展,提高了工作效率和工作質量。