雙薄壁墩連續剛構橋設計要點及結構受力分析

申 衛,黃 華

(中國市政工程中南設計研究總院有限公司,湖北 武漢 430010)

0 引言

連續剛構橋是中小跨度橋梁中采用頻率較高的一種結構型式,具有外觀簡潔、技術成熟、施工方便、造價低等優點,還可節省大噸位支座,減少后期維護費用,梁高在同等跨度下可以較連續梁低,特別適用于墩身較高的情況,在公路和市政橋梁建設中均有較多的工程實例。連續剛構橋的橋墩類型分為單柱墩、雙薄壁墩和V 形墩,其中雙薄壁墩由于能在提供較小抗推剛度的同時兼有較大的順橋向抗彎和橫橋向抗扭剛度,既可保證施工過程中的安全穩定性,又能滿足大跨徑橋梁的受力要求,因而受到了廣大橋梁設計工作者的青睞[1]。

1 項目概況

四川省自貢市富順縣懷石農村公路改造項目起點位于四川富順縣與江安縣交界處黃灣,路線由南向北經該地石河子水庫西側、石道鄉、天馬村,在原懷德渡口南側約600 m位置跨越沱江,路線接續向北延伸繞過懷德場鎮,終點接富順與瀘縣交界處橋村水庫,路線全長約14.684 km;另外,路線在懷德鎮與瀘富路呈分離式立體交叉,為連通瀘富路,同時結合懷德鎮城鎮規劃,本項目于懷德鎮北側設置連接線連接瀘富路,連接線長1.634 km[2]。

懷德沱江大橋里程范圍:K10+057.689~K10+744.889,總長687.2 m。全橋孔跨布置:(4×40)m+(75+130+75)m+2×(3×40)m;主橋和引橋均采用整幅布置,橋面總寬20.5 m。跨江主橋采用(75+130+75)m預應力混凝土連續剛構,引橋采用40 m跨預應力混凝土T 梁。

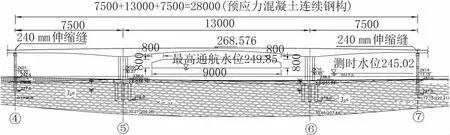

懷德沱江大橋主橋立面布置圖見圖1。

圖1 懷德沱江大橋主橋立面布置圖(單位:cm)

懷德沱江大橋的主要技術標準如下:

(1)道路等級:四級公路。

(2)設計荷載:公路Ⅰ級;人群荷載:2.6 kN/m2。

(3)設計速度:20 km/h。

(4)橋梁設計使用年限:100 a。

(5)環境類別:Ⅰ類環境。

(6)設計洪水頻率:大、中橋按照1/100 考慮;最高通航水位:249.85 m。

(7)通航等級:Ⅳ-(3)級。根據航評報告,通航凈寬要求大于90 m,凈高要求大于8 m。

(8)抗震設防類別:據《中國地震動參數區劃圖》(GB 18306—2015),工區地震動峰值加速度為0.05g,地震動反應譜特征周期0.40 s,相應的地震基本烈度為Ⅵ度。

2 主要設計要點

2.1 雙薄壁墩設計

連續剛構橋梁設計難點之一就是控制體系升降溫及由混凝土收縮徐變產生的橋墩墩身內力,且在保證承載能力及結構穩定性的前提下,要求具有足夠的柔度。雙薄壁墩具有順橋向抗推剛度小的特點,不但能有效減小由溫度、混凝土收縮徐變和地震力等引起的橋墩內力,還能有效降低基礎的設計難度[3],故連續剛構橋墩一般采用雙薄壁墩。

雙薄壁墩設計的關鍵要點是如何合理確定雙薄壁墩的墩間距H 和壁厚b。根據某些學者的研究成果,在一定的橋跨結構形式下,墩間距的變化對成橋階段墩身應力影響很小,但是對施工階段墩身應力影響較大,可先根據施工階段不平衡最大彎矩計算初步擬定1 個墩間距H,然后在滿足成橋階段受壓構件承載力強度的前提下,通過調整設計參數確定合理的壁厚b[4]。

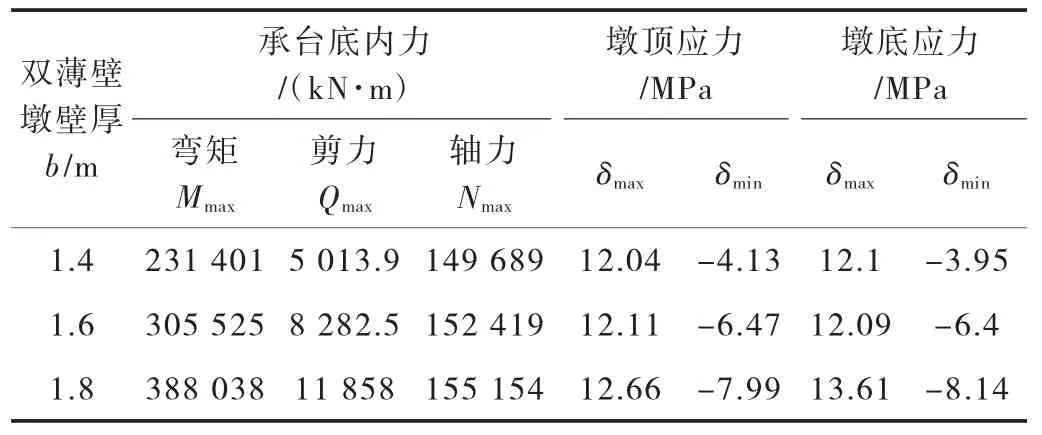

結合該項目的工程實例,首先根據施工階段不平衡彎矩初步計算擬定墩間距(H=5 m),然后通過建立的有限元模型對不同的壁厚設計參數進行計算。從表1 的計算結果可知,隨著壁厚的增加,主墩基礎的內力不斷增大,墩身應力不斷增大。因此,通過調整薄壁墩厚度可以有效改善雙薄壁墩的基礎和墩身的受力情況。

表1 雙薄壁墩壁厚比較表

基于上述分析的結論初步確定雙薄壁墩的設計參數,然后對雙薄壁墩在成橋階段承載力強度、裂縫以及施工的穩定性分別進行驗算,計算結果進一步驗證了設計的安全性和可靠性。該項目主墩構造圖見圖2。

圖2 雙薄壁墩構造圖(單位:cm)

2.2 主梁設計

考慮該項目懷德沱江大橋兼顧城市橋梁功能,需在橋梁兩側設置人行道、機非混行道,所以橋梁寬度推薦采用20.5 m。橋梁橫斷面采用整幅布置:2.5 m(人行道)+0.5 m(路緣帶)+3.5 m(機非混合車道)+3.5 m(機動車道)+0.5 m(雙黃線)+3.5 m(機動車道)+3.5 m(中央分隔帶)+0.5 m(路緣帶)+2.5 m(人行道)=20.5 m。

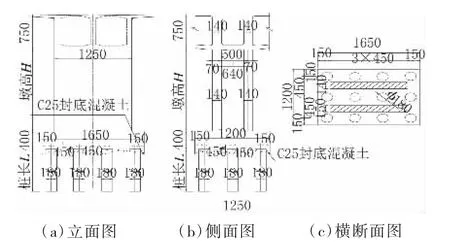

懷德沱江大橋主梁構造圖見圖3。

由圖3 可見,主橋箱梁采用單箱雙室直腹板橫斷面,主梁中支點處梁高7.5 m,跨中梁高2.5 m,梁底由距主墩中心4 m處往跨中或邊墩方向60 m段按1.8 次拋物線變化;箱梁懸臂澆筑共分為17 個節段,分段長度依次為:12 m(0 號段)+3×3 m+6×3.5 m+7×4 m,中跨合龍段長2 m,邊跨合龍段長2 m,邊跨現澆直線段長8.9 m。最大懸臂節段質量為257 t。

圖3 懷德沱江大橋主梁構造圖(單位:cm)

懷德沱江大橋主梁按照全預應力混凝土構件進行設計,采用縱、橫、豎三向預應力體系,縱、橫向預應力采用高強低松弛鋼絞線,豎向預應力采用JL32預應力螺紋鋼筋,在梁頂設置張拉端錨固。為有效解決大跨度預應力混凝土梁橋遠期下撓的問題,采用主動控制性措施,在中跨和邊跨均布置了體外預應力束。體外預應力束采用無黏結環氧涂層鋼絞線,在體外預應力轉向的位置需設置豎肋式的轉向塊,中跨合龍后體外預應力張拉控制應力按照0.2 fpk控制,運營階段后期最大可補張拉至0.7 fpk。

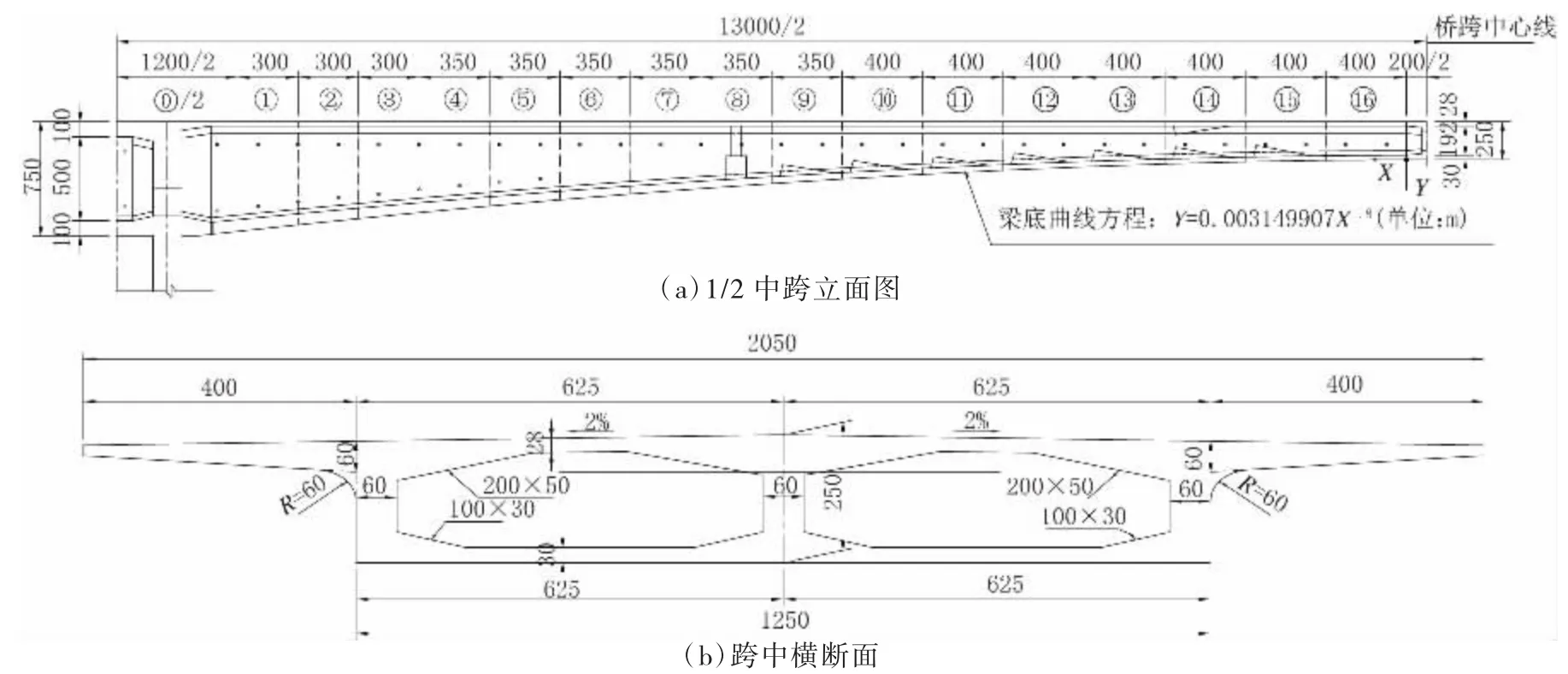

3 成橋階段正裝分析

成橋正裝分析采用空間有限元軟件Midas/Civil建立計算模型,全橋模型共劃分為502 個節點、443個單元。主梁、墩及基礎均采用空間梁單元,中墩樁基通過節點彈性支撐模擬土彈簧,邊支點采用豎向支撐。全橋正裝有限元計算模型見圖4。

圖4 成橋正裝有限元計算模型

全橋共分為基礎及墩身施工、0 號塊施工,1~16號塊掛籃懸臂施工、邊跨現澆段施工、邊跨合龍、中跨合龍等主要施工步驟,考慮掛籃、風荷載以及其他施工臨時荷載。

成橋階段考慮的荷載有:恒載、基礎變位、混凝土收縮徐變效應、汽車、人群、整體升降溫、梯度溫度、風荷載等。在成橋荷載組合下,根據《公路鋼筋混凝土及預應力混凝土橋涵設計規范》(JTG 3362—2018),對結構進行持久狀況承載能力極限狀態驗算、持久狀況正常使用極限狀態驗算、持久狀況和短暫狀況下應力驗算。

(1)持久狀況承載能力極限狀態計算。在持久狀態荷載基本組合下,主梁正截面抗彎和斜截面抗剪驗算的最小安全系數分別是1.37 和1.52;主墩墩身正截面抗壓承載力最小安全系數是1.9,滿足《公路鋼筋混凝土及預應力混凝土橋涵設計規范》要求。

(2)持久狀況正常使用極限狀態計算。在持久狀態荷載頻遇組合下,主梁正截面拉應力σst-0.8σpc≤0,斜截面混凝土主拉應力σtp≤0.4 ftk=1.06 MPa;主梁中跨最大向下撓度δmax=27.652 mm,考慮長期增長系數ηθ,ηθδmax/L=1/3 300<1/600,滿足《公路鋼筋混凝土及預應力混凝土橋涵設計規范》要求。

(3)主梁持久狀況和短暫狀況下應力驗算。在持久狀態荷載標準組合下,主梁受壓區混凝土的最大壓應力σkc+σpt≤0.5 fck=16.2 MPa;混凝土的主壓應力σcp≤0.6 fck=19.44 MPa,滿足《公路鋼筋混凝土及預應力混凝土橋涵設計規范》規范要求。

以上計算結果表明:懷德沱江大橋在成橋和施工階段各項技術指標均能滿足規范要求,且有一定的安全富裕度。

4 施工階段受力分析

在主橋箱梁2~4 號節段懸臂施工過程中,施工單位發現在各節段縱向預應力鋼束張拉后,中腹板和邊腹板均出現一些沿預應力管道方向的斜裂縫,如圖5 所示。這個問題也引起了參建單位的重視。為了盡快找到引起腹板開裂的原因,項目總承包單位委托專業檢測單位對裂縫進行了檢測。

圖5 腹板裂縫檢測照片

根據裂縫檢測結果,腹板裂紋均位于腹板預應力束張拉端附近,沿波紋管道走向,2~4 號節段腹板裂縫長度介于70~315 cm,裂縫寬度介于0.06~0.12 mm,裂縫深度介于25~45 mm。腹板位置實測聲速平均值總體情況較好,推斷混凝土密實度整體較好。

在主梁懸臂施工過程中,主梁僅承擔自重、掛籃及施工臨時荷載。由于主橋施工過程中產生的腹板斜裂縫方向與連續梁橋在墩頂處的主拉斜裂縫方向垂直,由此可以排除整體受力裂縫的可能。根據腹板的開裂位置及走向,分析認為施工過程中多個影響因素的疊加可能產生了較大的局部拉應力,從而導致腹板開裂。腹板預應力張拉后,由于錨固區在巨大局部壓力的作用下產生了錨下劈裂力,此時由于管道尚未灌漿,管道與混凝土接觸部位會產生應力集中,管道外壁周圍混凝土的實際拉應力要明顯大于平均拉應力,如若其值超過混凝土抗拉強度時,就會導致腹板開裂。

為考察錨下劈裂力對腹板的影響,對已施工節段建立有限元實體模型進行分析,如圖6 所示。根據實體有限元計算結果,2~4 號節段張拉完成后,主梁頂底板最大法向壓應力為-6.94 MPa,小于0.7 fck=22.68 MPa;最大主拉應力為0.72 MPa,小于0.7 fck=1.85 MPa。主梁腹板各典型位置總體主拉應力水平介于0.10~0.22 MPa,平均應力水平較低;同時,隨著懸臂塊施工的進行,腹板主拉應力呈遞減趨勢。根據《公路鋼筋混凝土及預應力混凝土橋涵設計規范》第8.2 條及其條文解釋,對預應力錨下劈裂力應按強度控制,裂縫寬度控制在不超過0.15 mm 時即可滿足結構使用性能要求。從檢測單位提供的數據來看,裂縫寬度滿足該規范要求。總體判斷下,結構受力符合設計要求,結構并不存在安全性問題。

圖6 實體分析有限元模型

上述分析表明,腹板裂縫總體成因較為復雜,但就其開展程度而言,對結構安全影響較小,總體可控。裂縫主要是由于混凝土養護齡期、施工因素、預應力錨下劈裂等因素綜合產生。為了盡量減少這種裂縫的產生,在后續節段施工前采取了以下主要措施:(1)提高混凝土澆筑質量,加強混凝土養護,要求混凝土澆筑后強度和彈性模量均達到90%后方可張拉預應力,嚴格控制張拉齡期;(2)調整預應力張拉順序,先張拉豎向預應力后再張拉縱向預應力,通過豎向預應力來抵消錨下劈裂力的影響[5];(3)對腹板預應力管道的定位鋼筋進行加強,防止澆筑混凝土時預應力管道出現偏離和跑位的現象。

通過采取以上措施,主梁后續節段預應力張拉后裂縫的數量明顯減少或消失,施工質量得到明顯提高。在后面節段的施工過程中,通過對前幾個節段產生的裂縫進行定期觀測,發現大部分裂縫已幾乎閉合,說明實際情況與理論分析的結論基本一致,所采取的優化措施效果明顯。

5 結語

截至目前,經過各參建單位的共同努力,大橋中跨已經順利合龍,全橋主體結構已經完工。該橋的工程實踐尤其是對施工過程腹板開裂問題的分析解決思路可以為以后類似橋梁的設計和施工提供參考。