緩蝕潤滑劑在水基鉆井液中的性能評價

陳志陽

緩蝕潤滑劑在水基鉆井液中的性能評價

陳志陽

(中國石化西北油田公司, 新疆 烏魯木齊 830000)

鉆井過程中,鉆具與裸眼井壁、金屬套管之間的磨損以及鉆井液中高濃度無機鹽對金屬設備造成點蝕,縮短了金屬設備的使用壽命,以二乙醇胺,甲醛,苯乙酮,氯乙酸鈉為原料合成了曼尼希堿季銨鹽緩蝕潤滑劑ZE,應用在鉆井液中起到保護金屬的作用。采用失重法評價緩蝕潤滑劑ZE在鉆井液中對N80鋼的緩蝕性能。采用極壓潤滑儀、四球摩擦儀評價緩蝕潤滑劑ZE對鉆井液的潤滑性能的影響。實驗表明,隨緩蝕潤滑劑ZE加量增加,使N80鋼在鉆井液中的腐蝕速率以及鉆井液潤滑系數逐漸降低,當其加量為2%時,N80鋼的腐蝕速率低于0.012 mm·a-1,鉆井液潤滑系數僅為0.084,可有效降低金屬與金屬之間的摩擦阻力,且與該鉆井液具有良好的配伍性能。

季銨鹽; 緩蝕機理; 曼尼希反應;水基鉆井液

隨著國內工業迅速發展,對能源資源的需求日益增加,尤其是油氣資源[1]。多年來對常規油氣資源的開發使其逐漸衰竭,定向井、水平井、大位移井所占開采井的比例越來越高[2],此類井對鉆井液的潤滑性能、攜巖性能要求高[3-4]。油基鉆井液具有優異的潤滑性能,但其剪切稀釋性能較差,無法有效保證鉆屑在井筒內及時返出,另外油基鉆井液的高成本,且不符合環境保護要求限制其使用[5-6]。因此需要提高水基鉆井液用潤滑劑性能,能有效降低鉆具與裸眼井壁、金屬套管之間的磨損。對于泥頁巖或黏土(蒙脫石、伊利石)含量較高的地層,鉆進過程中需提高鉆井液的抑制性能,避免其水化膨脹引起井眼應力改變,進而導致井壁失穩、掉塊卡鉆等[7]。此外,鉆屑在鉆井液水化分散,造成鉆井液粘度增長過快、不易調控,引起鉆井激動壓力過大,不利于井壁穩定以及開泵困難。提高水基鉆井液的抑制性能常加入無機鹽氯化鉀[8-9],其成本小,且抑制效果良好,但其加量較大,使鉆井液中的氯離子含量過高,易造成套管、鉆具發生點蝕[10]。基于以上分析,筆者以二乙醇胺,甲醛,苯乙酮,氯乙酸鈉為原料合成了緩蝕潤滑劑,起到一劑多效的作用,可降低鉆井成本,簡化現場施工。

1 實驗部分

1.1 緩蝕潤滑劑的合成及表征

在裝有溫度計、球形冷凝管、攪拌器的圓底三口燒瓶中依次加入1.5 g二乙醇胺、1 g甲醛、1 g苯乙酮和100 mL無水乙醇(溶劑), 攪拌30 min使其混合充分,將其加熱至80 ℃,滴加濃鹽酸(催化劑)使反應體系pH為5,恒溫、攪拌條件下反應6 h,使其發生曼尼希反應,再加入1.5 g氯乙酸鈉,恒溫、攪拌條件下反應8 h,使其發生季銨鹽反應,反應完后冷卻至室溫,通過減壓蒸餾除去溶劑和未參加反應的原料,并采用丙酮溶劑重結晶提純,置于溫度為70 ℃的恒溫烘箱中干燥4 h,即緩蝕潤滑劑ZE。將最終的產品與KBr晶體混合并制成壓片,采用Nicolet710傅里葉變換紅外光譜儀分析其結構。

1.2 緩蝕性能評價

采用靜態掛片失重法測定N80鋼片在含有不同濃度緩蝕潤滑劑ZE的現場常用水基鉆井液中的腐蝕速率,評價緩蝕潤滑劑ZE對N80鋼的緩蝕效果。具體步驟為將N80鋼浸泡含有不同濃度緩蝕潤滑劑ZE的水基鉆井液中,置于溫度為80 ℃的恒溫烘箱中,浸泡時間為168 h,參考國標SY/T5273—2000。水基鉆井液配方為:400 mL海水+2.5%膨潤土+0.25%Na2CO3+0.20%NaOH+3.5%降濾失劑FLO-LT+ 0.3%流型調節劑XC+1.0%抑制劑UH-1+5%KCl+重晶石加重至密度1.2 g·cm-3。

1.3 潤滑性能評價

將上述水基鉆井液中加入2%緩蝕潤滑劑ZE,裝入老化罐中,置于溫度為80 ℃的GW300高溫滾子加熱爐中,熱滾16 h,待水基鉆井液冷卻至室溫下,采用Fan212極壓潤滑儀EP分別測定未加、加2%緩蝕潤滑劑ZE的水基鉆井液的潤滑系數,并對比性能較優的常用鉆井液潤滑劑PURELUB、JXH。其潤滑系數按照Q/SH10250512—2007《鉆井液用潤滑劑通用技術條件》進行評價。

未加、加2%緩蝕潤滑劑ZE的水基鉆井液的潤滑抗磨效果通過AFB-1型自動四球法抗磨試驗儀進行評價,討論緩蝕潤滑劑ZE對水基鉆井液抗磨性能的影響。測試溫度為80 ℃,測試時間為60 min,測試速度為1 200 r·min-1,負荷為147 N。

2 結果與討論

2.1 ZE分子結構表征

緩蝕潤滑劑ZE的紅外光譜圖見圖1,從圖1可知,3 348.50 cm-1處出現羥基的寬又強的伸縮振動峰,脂肪酮羰基的特征峰為1 715 cm-1,由于苯環的存在,使酮羰基伸縮振動吸收峰出現在1 685.28 cm-1,1 498.40 cm-1處出現苯環中=C-H的伸縮振動峰,1 415.89 cm-1處出現-N+-CH2的吸收峰,表示該分子中存在季銨鹽離子結構,1 785.32 cm-1處出現游離態羧基振動特征峰,表明曼尼希反應和季銨化反應均已完成,合成產物即為緩蝕潤滑劑ZE。

圖1 ZE的紅外光譜圖

2.2 緩蝕性能評價

置于含有不同濃度緩蝕潤滑劑ZE的水基鉆井液中的N80鋼的腐蝕速率見表1,從表1可知,隨著緩蝕潤滑劑ZE加量增加,使處于水基鉆井液中N80鋼的腐蝕速率逐漸降低,當未加緩蝕潤滑劑時,N80鋼的腐蝕速率較大,難以滿足現場鉆井要求,緩蝕潤滑劑ZE的加量為2%時,其腐蝕速率僅為0.011 8 mm·a-1,其緩蝕率可高達79.33%,曼尼希季銨鹽緩蝕潤滑劑ZE屬于典型的吸附性緩蝕劑,且分子中含有N、O原子以及苯環,與金屬表面形成配位鍵,形成化學吸附[11],另外緩蝕潤滑劑分子含有正電荷,可通過靜電吸引力,加強緩蝕潤滑劑的吸附能力。再提高緩蝕潤滑劑的加量,其緩蝕率趨于穩定,其原因為緩蝕潤滑劑ZE在金屬表面吸附飽和,無法進一步有效提高其緩蝕性能。因此建議水基鉆井液用緩蝕潤滑劑ZE加量為2%。

表1 緩蝕潤滑劑ZE在水基鉆井液中的緩蝕性能評價

2.3 潤滑性能評價

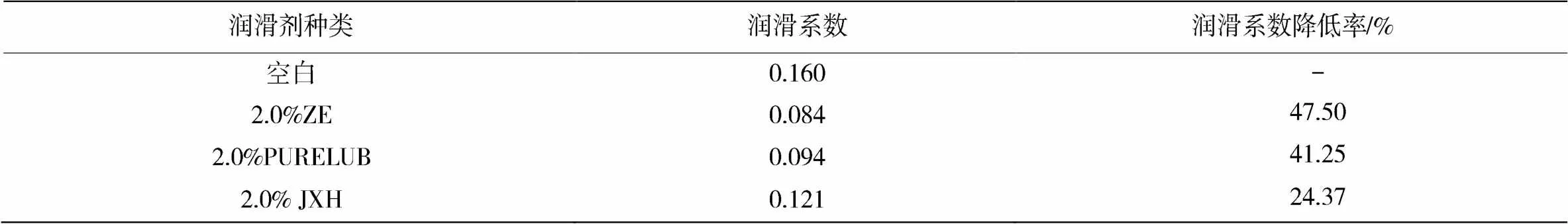

潤滑劑對水基鉆井液的潤滑性能影響見表2,從表2可知,2%緩蝕潤滑劑ZE加入水基鉆井液中,使鉆井液的潤滑系數為0.084,對比空白,其潤滑系數降低率為47.50%,可有效降低一定壓力下金屬與金屬之間的摩擦阻力,其原因為緩蝕潤滑劑ZE分子中含有O、N原子以及苯環,使其分子可穩定吸附在金屬表面,形成一層致密的油膜。另外,其分子中含有酯基和羥基,可提高潤滑吸附膜的韌性,到達潤滑作用[12]。對比其他兩種潤滑劑而言,ZE更能有效提高水基鉆井液的潤滑性能。

表2 潤滑劑對水基鉆井液的潤滑性能影響

未加、加入2.0%緩蝕潤滑劑ZE的水基鉆井液的抗磨潤滑性能見圖2,從圖2可以看出,未加緩蝕潤滑劑的水基鉆井液的抗磨潤滑效果較差,鋼球表面出現了剝落情況,其直徑為0.99 mm,而加入2.0%緩蝕潤滑劑ZE可使鋼球表面剝落直徑縮小至0.641 mm,表明緩蝕潤滑劑ZE可顯著地提高水基鉆井液的抗磨潤滑效果。

圖2 鋼球磨損形貌圖

2.4 配伍性能評價

未加、加入2.0%緩蝕潤滑劑ZE的水基鉆井液在80 ℃下熱滾16 h,參考GB/T 16783.1—2014《石油天然氣工業 鉆井液現場測試 第1部分:水基鉆井液》,評價該鉆井液熱滾前后的流變性、濾失性見表3,從表3可知,水基鉆井液在熱滾前后性能變化較小,具有良好的流變性能,其FLAPI僅為4.2 mL。當水基鉆井液中加入2.0%緩蝕潤滑劑ZE后,基本上對其流變性能無影響,且降低其濾失量,表明緩蝕潤滑劑與水基鉆井液具有良好的配伍性。

表3 緩蝕潤滑劑ZE對鉆井液性能的影響

3 結 論

1)隨著緩蝕潤滑劑ZE加量增加,使處于水基鉆井液中N80鋼的腐蝕速率逐漸降低,緩蝕潤滑劑ZE的加量為2%時,其腐蝕速率僅為0.011 8 mm·a-1,其緩蝕率可高達79.33%,使鉆井液的潤滑系數為0.084,其潤滑系數降低率為47.50%,由于緩蝕潤滑劑ZE分子中含有N、O原子以及苯環,與金屬表面形成配位鍵,在金屬表面形成致密的油膜,可有效隔離腐蝕介質,并起到抗磨潤滑作用。

2)水基鉆井液中加入2.0%緩蝕潤滑劑ZE,對水基鉆井液的流變性能無影響,且降低其濾失量,表明緩蝕潤滑劑與水基鉆井液具有良好的配伍性,緩蝕潤滑劑起到一劑多效的作用,可降低鉆井成本,簡化現場施工。

[1]王英偉,伍順偉,覃建華,等.超臨界CO2浸泡對瑪湖不同黏土礦物含量砂礫巖儲層滲透率影響[J].油氣藏評價與開發, 2021, 11 (06): 837-844.

[2]曹華慶,馮云春,楊以春,等.松遼盆地南部油氣田鉆井取心關鍵技術[J].鉆探工程,2021,48(11):49-55.

[3]趙遠遠,周書勝,嚴銳,等.國內抗高溫乳化劑研究進展與應用[J].遼寧化工,2021,50(11):1715-1717.

[4]陳新勇,付瀟,李亮亮,等.廊固凹陷安探地區復雜深井鉆井關鍵技術[J].石油機械,2021,49(12):36-41.

[5]童維.國內外鉆井液技術的新進展綜述[J].西部探礦工程, 2019, 31 (05): 79-80.

[6]宋海,龍武,鄧雄偉.頁巖氣水基鉆井液用抗高溫環保潤滑劑的研制及應用[J].斷塊油氣田,2021,28(06):761-764.

[7]樊永濤,張照鴻,賀澤陽,等.延長氣田致密砂巖區塊高效防塌鉆井液體系研究[J].當代化工,2021,50(11):2652-2655.

[8]梁文利.環保型聚合物鉆井液抗溫增效劑的研制與性能評價[J].油田化學,2020,37(02):191-196.

[9]倪曉驍. 超疏水/雙疏納米流體的制備及其在巖石表面的自清潔特性研究[D].中國石油大學(北京),2020.

[10]仇朝軍,周小杰,施曾寶,等.渤海某井蒸汽吞吐管線斷裂原因分析[J].涂層與防護,2019,40(05):16-26.

[11]楊婷,鄧子健,石東坡,等.芐叉丙酮曼尼希堿的合成及其緩蝕性能研究[J].精細石油化工,2019,36(04):10-14.

[12]艾俊哲,王歡,段立東.噻唑衍生物的緩蝕潤滑性能及其在N80鋼表面的吸附行為[J].腐蝕科學與防護技術,2019,31(05):501-507.

Performance Evaluation of Corrosion Inhibiting Lubricant in Water-based Drilling Fluid

(Sinopec Northwest Petroleum Company, Urumqi Xinjiang 830000, China)

During the process of drilling, metal equipments were subject to friction and wear between drilling tools and open hole walls,metal casing, and high concentration of inorganic salts in drilling fluid caused pitting of metal equipments, to shorten the service life of the metal equipments. The quaternary ammonium Mannich base corrosion inhibiting lubricant ZE was prepared from diethanolamine, formaldehyde, acetyl ketone and sodium chloroacetate, it was used to protect the metal in drilling fluid. Weight loss method was used to evaluate the corrosion inhibition performance of ZE for N80 steel in drilling fluid. The influence of ZE on the lubrication performance of drilling fluid was evaluated by extreme pressure lubrication instrument and four-ball friction instrument. The experimental results showed that the corrosion rate of N80 steel in drilling fluid and lubrication coefficient of drilling fluid decreased gradually with the increase of ZE dosage. When ZE dosage was 2%, the corrosion rate of N80 steel was lower than 0.012mm·a-1, and the lubrication coefficient of drilling fluid was only 0.084, which could effectively reduce the friction resistance between metals. And it had good compatibility with the drilling fluid.

Quaternary ammonium salt; Corrosion inhibition mechanism; Mannich reaction; Water-based drilling fluid

2022-01-02

陳志陽(1983-),男,湖南省岳陽市人,工程師,2007年畢業于長江大學,研究方向:鉆井液技術研究與應用。

TE254

A

1004-0935(2022)06-0766-03