稠油熱復合開發提高采收率技術現狀與趨勢

劉慧卿,東曉虎

中國石油大學(北京)油氣資源與探測國家重點實驗室,北京 102249

0 引言

全球的稠油資源極為豐富,稠油探明資源儲量9911.8×108t,其中可采資源量1267.4×108t,主要分布在美洲和中東地區,占總可采資源量的71%,全球年產規模5000×104t左右[1]。我國已在12 個盆地發現了70 多個稠油油田,探明儲量40 億t,儲量最多的是遼河油田,然后依次是勝利油田、新疆油田和河南油田,海上稠油集中分布在渤海地區,儲量約26 億t[2-4]。對于稠油油藏,蒸汽吞吐、蒸汽驅、SAGD等熱采技術是現階段稠油開發的主要方式,目前國內稠油年產量約1600 萬t,其中蒸汽吞吐方式約占稠油熱采總產量的85%。對于稠油資源,無論其中的石蠟基原油還是環烷基原油,都是國家重大工程和國防尖端裝備急需的戰略物質。

1 蒸汽熱采開發技術現狀

稠油由于其原始油藏條件下的原油黏度較高(地層原油黏度大于50 mPa·s或地面脫氣原油黏度大于100 mPa·s),單純依靠天然能量或者水驅、化學驅等冷采技術難以有效開發,產能較低,因此有效降粘是稠油油藏開發面臨的主要難題。注蒸汽熱采已成為國內外稠油油藏的主要開發技術,包括蒸汽吞吐、蒸汽驅及蒸汽輔助重力泄油(SAGD) 3 種技術。其中蒸汽吞吐是應用最為廣泛的稠油熱采開發方式,吞吐采收率為20%~35%,汽油比為3.0~5.22,適合油層厚度超過10 m、埋深低于900 m、孔隙度高于0.3、含油飽和度高于0.4 的油藏[5-6]。以遼河油田為例,目前稠油產量主要來自蒸汽吞吐方式,其余為蒸汽驅、SAGD及火驅等方式。蒸汽驅方式是蒸汽吞吐的主要接替方式,已在國內外多個稠油油藏中成功實施,蒸汽驅采收率超過50%[6]。與蒸汽吞吐和蒸汽驅技術相比,SAGD技術的驅動力是重力,主要利用蒸汽的超覆效應。SAGD技術對于黏度50 000 mPa·s以上的超稠油非常有效,如新疆的風城油田、遼河杜84 塊及加拿大Fort Macmarry油區等[7-8],但SAGD對連續油層厚度的要求較高,目前應用的最低油層厚度為15~20 m。對于15 m以內的薄層稠油油藏SAGD開發,由于儲層熱損失問題,存在較大技術挑戰性。

對于蒸汽熱采開發后期的稠油油藏,為進一步提高采收率,面臨著轉換開發方式、提高蒸汽熱利用率等重大挑戰,同時注汽開發后嚴重的地層壓力損失和井間竄流通道發育已成為制約稠油熱采開發效果的主要因素,歸納起來需重點解決以下幾方面難題。

1.1 井間蒸汽竄流問題

注蒸汽井間竄流統稱汽竄,包括蒸汽竄和熱水竄兩種形式[6,9]。由于蒸汽物態的凝析相變特征,當蒸汽流經地下儲層多孔介質到達生產井時,生產井中一般表現為熱水液態形式,只有在極端情況下才能為蒸汽態竄流。汽竄產生的原因包括層內或層間非均質性、厚油層內嚴重的蒸汽超覆、注汽參數不合理、注入流體沿注采井間主流線舌進、連續注蒸汽導致井間熱連通或壓力連通等。汽竄是熱采井發生熱連通的極端形式,雖然吞吐過程中原油的受熱降黏及采出主要發生在井點附近,但多井多輪次間存在注采接替,也極易出現嚴重的井間汽竄現象。

在稠油油藏的蒸汽熱采過程中,蒸汽超覆和汽竄往往同時出現,特別是對于厚層稠油油藏,目前大量的室內實驗和礦場實踐均得到證實。蒸汽超覆的發生導致注汽過程中油層上部溫度更高,同時持續的注汽使油層上部發生汽竄,頂部蓋層熱損失增大,蒸汽熱利用率降低,縱向動用效果變差[10-11],因此有效抑制超覆和封堵汽竄通道成為改善蒸汽開發后期稠油油藏開發效果的重要手段。

1.2 注蒸汽儲層物性變化

對于實際的稠油熱采開發,注蒸汽對儲層滲透率的影響是綜合性的,濕熱條件下儲層巖石物性變化的機理包括礦物溶解、轉化、潤濕性轉變、乳化物堵塞、粘土礦物溶解和微粒運移等。

(1)蒸汽與巖石長期激勵導致的微粒運移。稠油油藏一般為疏松儲層,在蒸汽熱采過程中,注入蒸汽與儲層巖石相互作用,易導致巖石顆粒脫落并隨流體在多孔介質內發生運移[12]。巖石微粒的形成使儲層物性變差,不利于油藏的開發,主要體現在以下3 個方面:①固相微粒運移至孔喉處形成“橋堵”,造成滲透率降低;②固相微粒在液流作用下,隨液體一起移動,當流速降低時易沉積在巖石表面,使孔道變窄;③巖石骨架及黏土礦物溶解產生大量固相微粒,造成孔道封堵。

蒸汽凝析液通常具有低礦化度和高堿度特征,極易加快石英的溶解并引發礦物轉化反應[9]。當反應生成含硅酸鹽溶液的流體運移至低溫孔隙處時,會發生膠結作用,堵塞孔隙。蒸汽凝析液同儲層礦物接觸,使白云石、高嶺石向方沸石、方解石、蒙脫石及綠泥石轉化,而方沸石、蒙脫石和綠泥石的堆積會大幅降低儲層的滲透率。稠油注蒸汽過程中,注汽參數及流體物性通常發生變化,其中,流體流速、礦化度及溫度等參數的快速變化也會造成儲層滲透率傷害。

(2)黏土膨脹及巖石礦物轉化。稠油油藏儲層膠結疏松、埋藏較淺,原始油藏溫度較低,黏土礦物以蒙脫石和高嶺石為主。在注蒸汽過程中,由于高溫蒸汽同儲層接觸,引起黏土的水化膨脹、分散及微粒運移,從而降低儲層滲透率[13]。黏土的水化膨脹受黏土礦物含量控制,黏土礦物含量高,更易水化膨脹,甚至可能引起油井出砂,水化膨脹的發生進一步加劇了油藏的非均質程度。

1.3 熱采過程原油性質變化

(1)蒸汽吞吐過程中原油性質變化。通過對蒸汽吞吐過程中的原油進行連續采樣研究,并對相鄰吞吐周期原油物性進行分析。同一吞吐周期內,典型采樣井的原油密度從0.971 g/cm3上升到0.9805 g/cm3,黏度從2911 mPa·s上升到10 351 mPa·s,原子量由450 上升到586,可以看出,原油由輕變重。生產階段第二周期內芳香烴從22.7%下降到15.42%;第三周期內從19.54%下降到13.15%,采樣井的H/C原子數之比由1.76 下降到1.29,表明不同吞吐周期的原油均具有由輕變重的規律性[14]。

(2)原油的高溫裂解和高溫蒸餾作用。稠油的蒸汽吞吐和蒸汽驅過程存在水熱裂解反應,稠油與水蒸汽發生酸聚合、加氫脫硫等一系列化學反應。在稠油水熱裂解反應過程中,重質組分的膠質和瀝青質會轉換為輕質組分的飽和烴和芳香烴,具有降低稠油黏度的作用,特別是在300 ℃下,蒸餾作用明顯。在350 ℃下,對原油進行加熱模擬實驗,有大量氣體產生,低分子烴中有等烯烴組分,證實存在明顯裂解反應,裂解后可產生多種烷烴、環烷烴和輕芳烴等組分。而原油熱反應的發生,使兩極分化所產生的大分子、高度縮合的焦化組分和殘碳物質殘留在地下多孔介質內部,一方面會堵塞孔隙通道,另一方面也會使儲層巖石潤濕性逐漸轉化為親油。

1.4 邊底水體侵入問題

邊底水侵入是影響稠油熱采開發效果的重要問題。帶有邊底水稠油油藏在熱采開發過程,由于水體侵入形成的水錐或水脊是導致熱采效果差的主要因素,原因包括儲層非均質性、固井質量差、射開水層、熱采改善措施不當及注汽參數不合理等地質和工程因素。當熱采井與水層建立連通后,油井平均含水率急劇上升,影響油井正常生產。同時,產出水的長期沖刷也會造成油井出砂、損害井筒完善性及套管和油管腐蝕等其它工程問題,甚至關井停產。水體侵入情況因熱采井而異,主要受儲層物性、井筒特征及生產動態控制。目前Hall曲線分析手段已被用于評價邊底水稠油油藏的水侵強度和水侵速度,分析稠油熱采井的水侵規律[15]。

2 熱復合開發技術現狀

由于已開發稠油油田礦場面臨的上述諸多問題,開發效果逐漸變差,成為經濟邊際開發狀態。另一方面,目前已探明的難動用稠油資源儲量規模大,在礦場蒸汽熱采過程中,常規的單一蒸汽注入方式不適應,難以實現有效開發。通過開展大量的室內研究和先導試驗,提出了基于蒸汽+助劑方式的熱復合開發技術,有時也稱為稠油油藏的“熱+”開發技術,包括蒸汽—非凝析氣復合熱采技術、蒸汽—化學劑復合熱采技術及蒸汽—有機溶劑復合熱采技術。目前在國內外礦場應用均已證實熱復合開發方式將是實現常規稠油蒸汽熱采后期及難動用稠油油藏高效開發的關鍵技術。

2.1 蒸汽—非凝析氣復合開發技術

非凝析氣(NCG)是稠油熱復合開發過程中最常用的助劑之一,相比較有機溶劑和化學劑助劑,非凝析氣經濟性高,操作簡單,可用于多輪次吞吐、蒸汽驅以及重力泄油等不同蒸汽熱采方式開發后期的改善稠油開發效果。

2.1.1非凝析氣—蒸汽復合吞吐技術

按非凝析氣類型不同,主要包括N2-蒸汽吞吐、CO2-蒸汽吞吐、CH4-蒸汽吞吐、煙道氣—蒸汽吞吐及空氣—蒸汽吞吐等復合方式。幾種非凝析氣—蒸汽復合方式中,CO2-蒸汽吞吐技術的效果較好,這主要是由于CO2在稠油中的高溶解能力,具有溶解降黏及擴散、抽提等機理。同時不同于常規蒸汽吞吐方式,CO2-蒸汽吞吐方式所需熱能更低,并且考慮到CO2的飽和溫度低,能夠進一步降低注汽溫度[16]。另一方面,對于空氣—蒸汽復合吞吐技術,主要是通過向地層注入空氣,與地層原油產生低溫氧化(LTO)反應,從而誘發裂解反應發生,生成包括CO2、CO、CH4及部分輕烴在內的混合氣體以及未發生反應的氮氣協同驅油,該吞吐方式可顯著提高產油量[17]。近年來,多元熱流體(MTFs)作為一種新型攜熱介質,也受到越來越多的關注,已在國內多個稠油區塊開展了礦場試驗,增油效果顯著[18]。

此外,為進一步降低原油黏度改善熱采開發效果,礦場實施過程中,有時還加入一些表面活性劑或降黏劑,典型的如水平井—降黏劑-CO2輔助蒸汽吞吐(HDCS)及水平井—降黏劑-N2輔助蒸汽吞吐(HDNS),該技術可通過協同效應機理,充分發揮不同助劑的優點,提高采收率[19]。

2.1.2非凝析氣—蒸汽復合驅替技術

非凝析氣與蒸汽按一定比例關系連續注入油藏,可形成復合驅替,在幾種不同的非凝析氣—蒸汽復合驅替技術中,考慮到CO2在稠油中的高溶解性能,相比較N2-蒸汽復合驅及煙道氣—蒸汽復合驅,CO2-蒸汽復合驅方式的優勢顯著,對于CO2-蒸汽復合驅方式,CO2的抽提和擴散效應較關鍵,開發過程中,CO2有助于抽提出稠油中的輕質組分[20]。對于N2-蒸汽復合驅,由于N2在稠油中的溶解性差及膨脹系數大,能夠擴大蒸汽的加熱范圍。煙道氣—蒸汽復合驅方式的開發效果則介于CO2-蒸汽復合驅和N2-蒸汽復合驅方式之間,其綜合了兩種方式在提高采收率方面的優點。礦場應用表明,通過注入N2抑制邊底水竄進也獲得較好的效果[21]。

2.1.3非凝析氣泡沫輔助注蒸汽技術

相比單一的非凝析氣—蒸汽復合方式,氮氣泡沫輔助注蒸汽技術既可以發揮泡沫的封堵高滲透層段、抑制水竄、調整吸水(汽)剖面的機理,也具有蒸汽熱采的降低原油粘度、改善原油流變性等作用機理[22]。在多孔介質內,泡沫首先進入高滲透通道,從而后續注入流體更多進入中低滲透層段,提高波及體積。而泡沫在含油飽和度較高的油層會發生破裂,但在含水飽和度較高的地層則穩定性較高;氣體的上浮作用也會提高頂部油層的動用程度。另一方面,大量氣體注入油層后,也增加地層的彈性能量,有利于提高采收率。

實施過程中,具體的泡沫發泡方式主要包括地面起泡方式和地下起泡方式。因為多孔介質的孔隙結構,特別是砂巖儲層為理想的泡沫發生器,理論上地下發泡方式應該優于地面發泡方式。由于泡沫液為不穩定體系,地面所產生的泡沫液流經管路、井的管柱到達井底,過程中極易受剪切、穩定等因素的影響。另外由于氣液密度差的重力分離效應,會導致氣液在進入地層前或進入近井部位即發生分離,使氣液混注的地下發泡方式,地層中無法形成充分的氣液混合態,難于產生泡沫。而且油層厚度越大氣液的密度分離效應越強,特別是對于氣液段塞注入方式,先期注入的液體在重力作用下趨于油層底部流動,而后續注入的氣體在超覆效應作用下上浮于油層頂部,因此在厚油層中,地下起泡方式的適應性較差。

2.1.4非凝析氣—蒸汽輔助重力泄油技術

通過在蒸汽中添加少量非凝析氣,如N2、CO2以及CH4等,也有助于改善SAGD開發效果,該方式也稱SAGP技術[23]。由于密度差異,注入的非凝析氣主要占據蒸汽腔頂部,降低蒸汽腔溫度,減少頂部蓋層熱損失。特別是對于薄層稠油,非凝析氣超覆于油藏頂部,能夠大幅提高蒸汽熱效率。在SAGP泄油過程中,非凝析氣聚集于蒸汽腔前緣,有助于蒸汽腔的擴展;另一方面,非凝析氣攜熱性能差,因此蒸汽腔的高溫分布區域并非對應實際泄油區域。對于CO2輔助SAGD泄油,由于CO2的溶解性能好,具有一定的溶劑化效應。對于空氣輔助SAGD泄油(CAGD)和氧氣輔助SAGD泄油(SAGDOX),其主要作用機理為稠油的原位改質和火燒油層[24]。

2.2 蒸汽—化學劑復合開發技術

堿、表面活性劑和聚合物為稠油熱采過程中常用的3 種化學劑,考慮到高溫蒸汽注入,用于稠油熱采開發的化學劑往往具有耐高溫特性。而蒸汽—化學劑復合方式,目前已被廣泛用于國內外稠油油藏的提高采收率過程,成為保證注蒸汽熱采后稠油產量的重要手段之一。

2.2.1蒸汽化學劑復合開發技術

(1)蒸汽—堿復合驅技術(HASP)。作用機理主要包括堿的乳化、潤濕反轉及降低界面張力等,常用的堿類型包括Na2CO3和NaOH。當含油飽和度較低時,相比傳統蒸汽驅方式,HASP更高效,并且在相同條件下,能夠采出更多原油[25]。但考慮到結垢,很大程度上限制了該復合驅技術的應用。

(2)蒸汽—表面活性劑復合驅技術(HSSP)。在注蒸汽過程中加入少量表面活性劑,其作用機理包括降低界面張力、改變油藏巖石潤濕性、增大油相相對滲透率以及原位乳化等[26]。目前,生物柴油(脂肪酸甲酯)作為一種表面活性劑,受到一定關注,相關實驗研究表明,對于SAGD和蒸汽驅,添加生物柴油能夠顯著提高瀝青的采收率[27]。Srivastava和Castro開展了添加表面活性劑改善稠油油藏熱采開發效果的礦場試驗,所用的新型表面活性劑被稱為薄膜擴展劑(TFSA)[28]。

(3)堿—共溶劑—聚合物(ACP)化學劑復合體系。該復合體系綜合了不同化學劑的提高采收率機理[29]。堿用于降低界面張力,聚合物用于增大水相黏度以控制流度,共溶劑則用于優化相態特征及抑制高黏乳狀液的形成。通過綜合井下電磁加熱和熱水驅對油藏進行預熱,堿—共溶劑—聚合物復合體系能夠很好的應對化學劑注入、油層加熱及原油的驅替和采出等方面的難題。

2.2.2高溫凝膠(HTG)封堵技術

稠油蒸汽驅后期往往發生嚴重的井間汽竄,通過耐高溫凝膠體系,可以實現對汽竄通道的有效封堵。凝膠體系注入地層后,首先選擇性地進入高滲通道,成膠后其黏度大幅增加(對于有些凝膠體系,其黏度能夠達到25 000 mPa·s),形成“凝膠墻”,可有效封堵高滲通道。從而后續注入的蒸汽將發生液流轉向,流向低滲通道,起到改善吸汽剖面的效果。用于稠油熱采的高溫凝膠具有較高的熱穩定性,其耐溫通常達200 ℃左右。目前,為了改善熱采過程中高溫凝膠的性能,提出了大量新型高溫凝膠體系[30],通過復配填料,有些凝膠體系耐溫能夠達到250~300 ℃。

在油田礦場種,篩選出適應特定油藏條件的凝膠需要綜合考慮地層溫度、注入水礦化度、硬度以及儲層巖性等條件[31],另外,在低油價時期,還應控制凝膠成本。對于熱采井的深部調剖,選擇熱可逆型凝膠較為合適[32]。近年來,針對稠油油藏,提出了一種控制蒸汽竄的新型高溫凝膠,通過水平填砂實驗對其性能進行了評價。結果顯示,該凝膠體系具有強耐鹽性和抗稀釋性[30],能夠有效封堵汽竄通道,使蒸汽轉向低滲通道。

2.2.3降粘劑輔助熱采開發技術

按照所采用降粘劑類型的不同,包括以下兩種形

式[6,11]。

(1)水溶性降粘劑輔助熱采技術。稠油內富含的大量膠質、瀝青質是稠油黏度大的重要原因,水溶性乳化降黏主要通過將具有高表面活性的O/W乳狀液與適量水混合后形成的活性液加入到稠油中,經過攪拌后使膠質與瀝青質脫離油水界面,進入油相,將W/O乳狀液反轉為O/W乳狀液,從而將原油流動時油膜與油膜的摩擦轉變為水膜與水膜的摩擦,大大降低原油黏度,減小流動阻力。

(2)油溶性降黏劑輔助熱采技術。盡管水溶性降黏劑能夠形成O/W乳狀液來降低原油黏度,但形成的乳狀液有時并不穩定,后續破乳等操作也較為復雜,油溶性降黏劑一定程度上克服了上述缺點,但也會存在降黏效果不顯著等缺陷。相比水溶性降黏劑,并不改變膠質、瀝青質的結構,油溶性降黏劑分子中的高碳烷基主鏈能夠溶解于原油中,極性基團側鏈能夠與膠質、瀝青質的極性基形成更為穩定的氫鍵進入其空間結構,實現拆散、破壞層狀堆疊狀態而釋放輕質組分的目的,同時也會使原油膠質、瀝青質含量降低,從而降低原油粘度。

2.3 蒸汽—有機溶劑復合開發技術

該方式在一定程度上可明顯減少蒸汽用量,其作用機理除常規的注蒸汽驅油機理外,還包括溶劑的協同作用。溶劑冷凝液能夠溶解于稠油,進一步降低黏度,提高了稠油的流動能力。近年來,在蒸汽—溶劑熱復合方式中,稠油/溶劑/蒸汽體系的相平衡及高壓物性特征成為研究熱點[33],目前,狀態方程是較有效的研究方法,能夠用于表征該體系的高壓物性。其次破乳行為也是該復合方式的重要作用機理。Kar等通過實驗研究了SAGD和ES-SAGD兩種泄油方式的乳化作用[34],發現ES-SAGD泄油過程中形成的乳狀液穩定性較差。此外,在ES-SAGD泄油過程中,考慮到溶劑與瀝青質的相互作用,注入溶劑能夠控制潤濕反轉。

2.3.1液相溶劑輔助蒸汽吞吐(LASER)

所謂液相溶劑輔助蒸汽吞吐,指的是在蒸汽吞吐過程中,添加少量輕烴(C5+凝析液)。在蒸汽吞吐后期,該熱復合技術可有效改善稠油油藏開發效果,通常添加注入體積6%的輕烴至熱采井,輕烴溶劑蒸發后,將隨蒸汽進入油藏內部。處于原始油藏溫度的巖石流體會與注入流體發生熱交換,使驅替前緣的蒸汽和溶劑發生冷凝。另一方面,溶解于瀝青的溶劑能夠進一步改善稠油的流動性[35]。相關實驗研究發現,溶劑的加入能夠降低地層原油黏度,提高采收率幅度超過5%。

2.3.2溶劑強化蒸汽驅(SESF)

該技術是對溶劑輔助蒸汽吞吐以及ES-SAGD技術的工藝改進,也稱為溶劑輔助驅油技術(SAP),主要作用機理包括強化氣驅和溶劑混相驅。對于油層厚度小于5 m的薄層稠油油藏,相較單一的注蒸汽驅油,溶劑強化蒸汽驅效果更佳,這主要是考慮到薄層稠油油藏熱采過程中熱損失嚴重以及汽竄的發生,而溶劑的注入能夠提高蒸汽熱利用效率,降低汽油比[36]。對于薄層稠油油藏,溶劑隨蒸汽竄流至生產井后,使油藏頂部形成溶劑富集通道,溶劑以及富集通道周圍原油的混合在熱質傳遞的作用下改善驅油效果。另外,潤濕反轉和溶劑擴散也是溶劑強化蒸汽驅改善開發效果的重要機理[37]。

2.3.3溶劑輔助SAGD(ES-SAGD)

熱復合熱采技術采用連續注入溶劑的方式,即注入蒸汽的同時添加溶劑(己烷、庚烷或辛烷)輔助泄油,研究表明溶劑濃度為15%~20%時效果最佳,溶劑回采率可達70%以上[38]。在ES-SAGD泄油過程中,溶劑的冷凝及其在瀝青中的擴散對該技術的成功實施起到重要作用。考慮到溶劑的協同降黏,與SAGD方式相比,ES-SAGD過程中蒸汽的溫度顯著降低,因而降低了熱損失,并且能夠大幅提高產油速率,降低汽油比。考慮到儲層與注入流體間的傳質傳熱及溶劑的擴散,溶劑的注入能夠進一步降低原油黏度、增大油相滲透率、提高原油流度、降低汽油比及改善蒸汽腔擴展,相較SAGD過程,該熱復合方式能夠提高采收率約30%[39]。

與ES-SAGD技術類似的另外一種溶劑輔助SAGD技術為蒸汽和溶劑交替(SAS)注入方式[40]。蒸汽—溶劑交替過程中,注入蒸汽進行常規的蒸汽輔助重力泄油。轉注溶劑以蒸汽腔擴展至頂部蓋層、同油藏頂部接觸。溶劑溶解降黏進一步降低了稠油的黏度,蒸汽和溶劑的交替注入有助于溶劑與原油形成混相,進而增大接觸面積。蒸汽—溶劑交替方式綜合了SAGD和溶劑抽提(VAPEX)兩種方式的優勢,降低稠油開采過程中能量的消耗。

3 熱復合技術的適應性與發展趨勢

3.1 熱復合開發技術的適應性

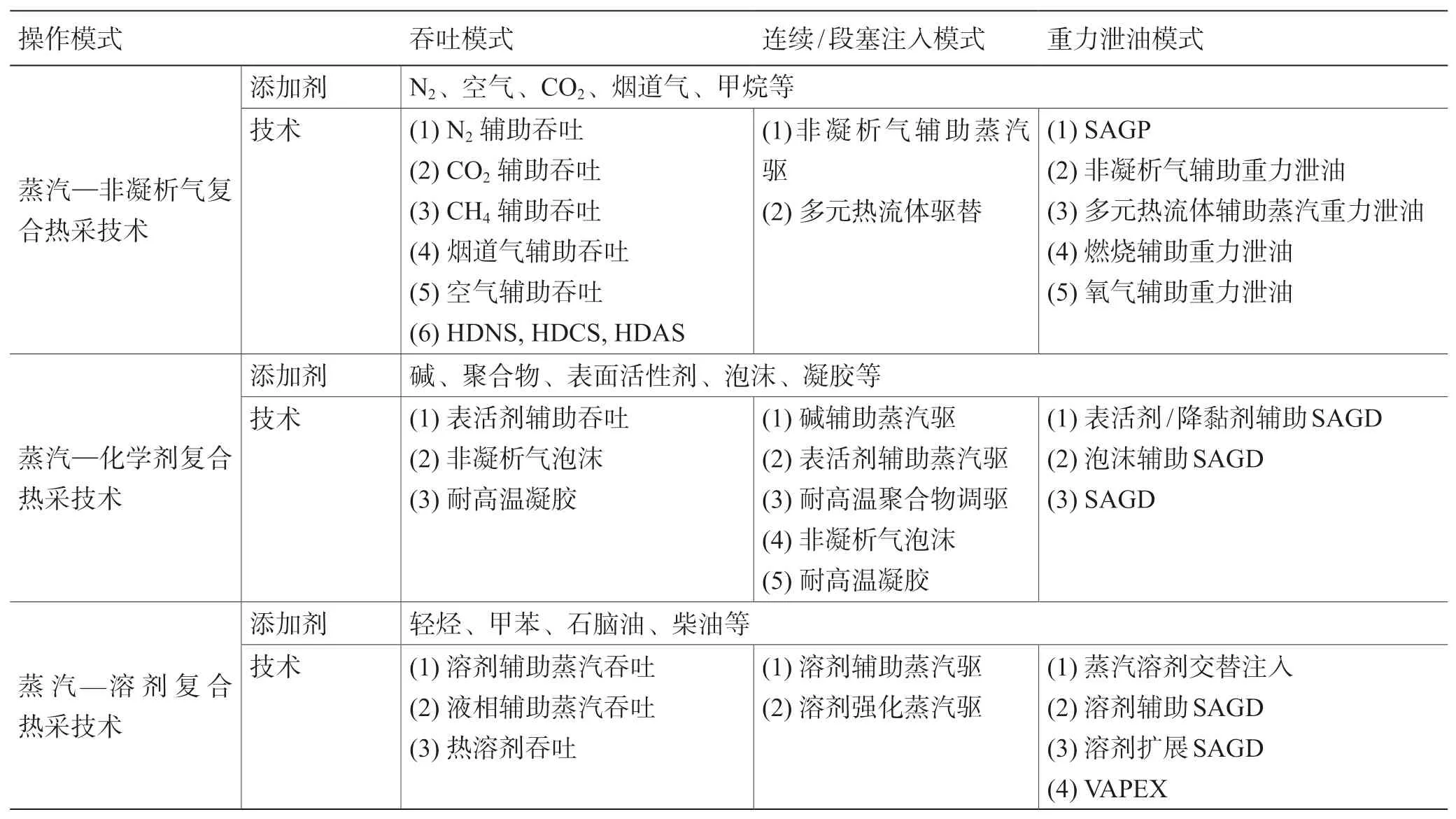

對于任一稠油油藏,經過前期階段的長時間注汽開發后,均面臨轉換開發方式的挑戰,而熱復合開發是現階段最典型、應用最廣的接替方式。考慮到不同熱采開發方式的差異性,可將熱復合提高采收率歸納為吞吐、連續(段塞)注入和重力泄油3 種模式,如表1 所示[9]。其中,吞吐模式用于多輪次蒸汽吞吐后期的接替開發,連續(段塞)注入模式用于蒸汽驅后期的接替開發,重力泄油模式則用于改善SAGD開發后期的開發效果。

表1 稠油熱復合開發提高采收率方式Table 1 Hybrid enhanced oil recovery methods of heavy oil reservoirs

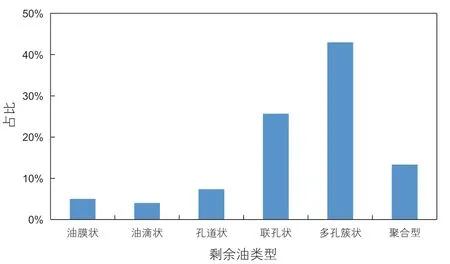

3.1.1注蒸汽剩余油分布

注蒸汽開發后期,油藏內部的剩余油分布是開展后續熱復合技術接替開發的重要基礎。宏觀尺度上,稠油熱采開發后期的剩余油飽和度分布主要受油藏地質條件和開發方案控制[41]。通過孔隙尺度可視化實驗研究,發現多孔介質內剩余油分布包括膜狀油、柱狀油、多孔狀油、簇狀油、乳化油滴及連片狀油,如圖1 所示,其中多孔狀剩余油和簇狀剩余油占比最大,而膜狀剩余油及乳狀油滴含量最低。因此,結合微觀尺度的剩余油分布特征,改善熱采波及效率、提高多孔狀剩余油和簇狀剩余油的動用將是蒸汽開發后期稠油油藏提高采收率的主要方向。

圖1 稠油油藏熱采開發后期的微觀剩余油類型Fig. 1 Types of microscopic remaining oil after thermal recovery process in heavy oil reservoirs.

3.1.2熱復合開發油藏適應性

在稠油油藏提高采收率過程中,篩選出合適的開發方式非常關鍵。某一種稠油熱復合開發技術通常只適合一定參數界限內的稠油油藏,具體的開發方式篩選受到油藏性質、開發經歷及經濟效益等多個方面的綜合影響。另外,初步選定開發方式后還需考慮其對油藏的適應性,即確定該方式下油藏厚度、滲透率、含油飽和度、油藏壓力以及原油黏度等油藏參數的界限值。

確定稠油油藏開發方式后,分析其油藏適應性尤為重要,即準確給出油藏物性參數對應的界限取值。通常采用油藏數值模擬方法解決油藏適應性問題,其中,采收率提高幅度及累積油汽比為最有效的評價指標。相較常規注蒸汽,考慮到其提高采收率機理,熱復合方式適用范圍更廣。

3.1.3熱復合技術的接替與退出時機

(1)熱復合開發技術的轉入時機。熱復合技術轉入時機主要取決于注蒸汽熱采階段的開發效果,即單一注蒸汽難以經濟有效開采時,需考慮接替開采方式。經過多輪次蒸汽吞吐開發后,油藏內部會出現嚴重的黏性指進、汽竄及超覆等問題,制約稠油油藏有效開發[6]。一方面,隨著吞吐輪次的增加,蒸汽吞吐開發效果逐漸變差,周期油汽比及累產油量下降,當吞吐輪次達到6 以上時,周期油汽比及累產油量不再發生變化。另一方面,周期油汽比及累產油量隨著原油黏度增加而降低,對于超稠油油藏(μo>50 000 cp),其蒸汽吞吐第一輪次的累產油量僅為普通II類稠油油藏(μo<10 000 cp)的20%。另外,考慮到蒸汽的熱效應,隨著吞吐輪次的增加,超稠油油藏的開發效果略有改善。原油黏度和吞吐輪次是影響稠油油藏開發效果的兩個重要參數,當達到6 輪次以上時,通常需考慮接替開發方式。

(2)熱復合開發技術的退出時機。熱復合提高采收率技術的退出時機,指的是從當前的熱復合開發方式轉換至下一接替熱復合開發方式對應的時機。為準確評估退出時機,仍然采用加熱半徑、周期油汽比及周期累產油量三個指標,其中周期油汽比為核心。

3.2 熱復合開發技術的發展趨勢

3.2.1油藏及流體物性精確描述

稠油油藏及流體物性的精確表征是助劑篩選及評價關鍵。難采稠油油藏(如埋藏深、原油黏度高、油層薄及水體大)往往不符合現階段的注蒸汽熱采篩選標準,而熱復合開發技術能夠使難以依靠注蒸汽經濟開采的稠油油藏實現效益開發。為有效開發難采稠油油藏,選擇合適的熱復合開發方式也具有很大的挑戰性。

對于注蒸汽后期的稠油油藏,蒸汽與巖石長期相互作用,使得油藏及流體性質發生顯著變化。一般而言,蒸汽呈堿性(pH>7.0),蒸汽溫度超過200 ℃后,造成對儲層巖石物性(包括孔隙結構和滲透率)的傷害。蒸汽蒸餾作用會進一步改變原油的組分組成,造成重質組分(膠質、瀝青質)在多孔介質內的沉積,減小孔喉半徑,增大滲流阻力。此外,對于典型熱復合開發技術,助劑(如CO2、空氣以及化學劑)的單獨注入或助劑與蒸汽同時注入加劇了對儲層物性的傷害,其作用機理包括腐蝕、氧化及吸附等。

3.2.2研發新的高效低成本助劑

熱復合開采技術能夠充分利用注蒸汽過程的油藏余熱,同時能夠抑制蒸汽竄的不利影響。熱復合開采技術實施的關鍵在于從包括非凝析氣、溶劑以及化學劑等助劑中篩選出合適的添加劑類型,同時,面對當前低油價時代,尋求高效、低成本的添加劑成為各石油公司關注的重點。這些助劑除常用的商業添加劑(N2、CO2、空氣、烴類、聚丙烯酰胺、十二烷基硫酸鈉等),還包括一些新近提出或研發的新型助劑。針對稠油油藏熱力開采過程,近年來提出并測試了許多熱穩定性好的高效化學助劑,如開關型親水叔胺(SHTA)、薄膜擴展劑(TFSA)、堿—共溶劑—聚合物體系(ACP)以及羥丙甲纖維素(HPMC)等[42-45],這些助劑大多數還處于室內實驗評價階段,助劑的成本及儲層配伍性是礦場應用需要重點關注的方面。

3.2.3熱復合開發組合模式優化

稠油油藏的熱復合高效開發是一個多學科集成的系統工程,主要體現在以下兩個方面。

(1)“地面—井筒—油藏”一體化生產措施優化,即在稠油注蒸汽熱采開發過程中,要實現對地面管線熱損失、井筒沿程熱損失以及油藏頂底蓋層熱損失等的一體化考慮,以提高注入蒸汽的熱利用效率為導向,優化注汽參數設計。

(2)“單井—井組—井區”一體化注采調整,即實現稠油熱采的高效開發是一個連續性地系統作業過程,先期的單井蒸汽吞吐作業為后續的轉驅作業奠定了良好的基礎條件,為達到全稠油油藏的高效開發,需分別從單井、井組和井區三個維度進行有效的注采調整。

另外,對于稠油的多元熱復合提高采收率技術,如HDCS、HDNS及多泡沫段塞組合調整等方式,由于單一助劑的調整效果不理想,常采用多種不同添加劑或多段塞組合式方式注入,考慮到不同助劑的作用機理不同,添加后的作用目的也不同,因此存在最優的注入順序組合,即注入模式。但對于非凝析氣和溶劑助劑,其目的主要在于改善油藏流體物性、階梯降黏等,則多采用蒸汽—助劑混合方式注入,如SAGP、ES-SAGD及SESF等。

3.3 稠油開發新技術及應用

3.3.1井下電磁加熱技術

對于稠油注蒸汽熱采開發的成本主要體現在兩個方面,一是產生蒸汽的成本很高,二是由于稠油開采過程中需要向地層注入大量蒸汽,需進行地面油水分離處理。為實現稠油油藏的經濟有效開發,提出了井下電磁加熱技術,針對吸汽能力差、埋藏深、非均質性強的稠油油藏,井下電磁加熱應用前景良好。

按電流頻率的不同,電磁加熱通常分為低頻電阻(歐姆)加熱(頻率小于100 HZ)、中頻感應加熱(100~300 kHZ)及高頻介質加熱(射頻或微波加熱,前者頻率為10~100 MHZ,后者頻率為100~100 GHZ)[46]3 類,如表2 所示,不同加熱方式在油藏中的加熱過程不同。近年來,井下電磁加熱方法逐漸用于輔助SAGD過程中的蒸汽注入,注蒸汽的同時進行感應加熱,油藏的預熱效果能夠得到顯著改善。自20 世紀70 年代以來,開始探索高頻電磁加熱的熱采方式,受限于當時對電磁加熱復雜物理過程的理解程度,鮮有相關礦場成功實施的報道。2012 年,開展了高效溶劑抽提復合電磁加熱技術的(ESEIEH)先導試驗,證實了射頻加熱具有較好的應用前景[46]。

表2 三類電磁加熱方法的區別Table 2 Difference of the three EM heating methods.

3.3.2注離子液體技術

離子液體(ILs)是由有機陽離子及有機/無機陰離子組成的有機鹽,具有良好的表面活性,近年來成為表面活性劑的潛在替代品[47]。離子液體也能夠有效應用于稠油油藏的提高采收率過程,離子液體注入地層后,稠油中的極性組分(瀝青質、膠質)能夠擴散至離子液體中,進而降低原油黏度,使稠油中的極性組分含量減少。因此,在蒸汽—溶劑熱復合方式中,離子液體有助于抑制瀝青質的沉降。離子液體的作用機理還包括乳化、降低界面張力、催化以及加氫裂化等。近年來,共熔離子液體(也稱為低共熔溶劑)作為一種新型溶劑受到廣泛關注[48]。離子液體在稠油油藏提高采收率過程中優勢顯著,但受限于復雜的儲層條件(油藏溫度高、礦化度高及非均質性強等)及生產成本高,礦場應用仍面臨較大挑戰。

3.3.3納米顆粒技術

通過在注入流體中添加納米顆粒也能夠大幅改善原油流動性,提高開發效果。對于納米顆粒,由于粒徑小(1~100 nm),能夠以低滯留率在多孔介質內流動,顯著降低了孔喉堵塞風險。相比其他添加劑,納米材料或納米顆粒(NPs)具有高面容比、改變巖石潤濕性、降低界面張力及降低原油黏度等獨特優勢[49]。礦場實施過程中,納米顆粒一般首先被添加至液相水中制備成納米流體或“智能流體”,之后可將其單獨注入或與其他流體混合注入地層,以改善油藏的開發效果。常用的納米顆粒的類型包括金屬納米顆粒、金屬氧化物納米顆粒、SiO2納米顆粒以及有機納米顆粒。在提高采收率過程中,納米顆粒作為吸附劑和催化劑,有助于稠油改質及提高采收率。對于注蒸汽、火燒油層等不同的稠油熱采方式,應用納米顆粒可以強化瀝青質裂解,進而改善稠油流動性能,甚至在井下電磁加熱過程中,加入磁性納米顆粒也能夠產生油水界面擾動,提高原油采收率[50]。

4 結論

蒸汽熱采開發后期的稠油油藏提高采收率及難動用稠油油藏的高效開發是現階段稠油資源開發的主要難點。經過長期的注蒸汽開發后,地層特征發生嚴重變化,蒸汽突破、低波及、低蒸汽利用率等問題突出,繼續維持原有的蒸汽熱采技術,效果較差。同時由于部分稠油油藏物性難以滿足蒸汽熱采開發的標準,導致采用蒸汽熱采開發的效率低下。而熱復合開發提高采收率技術的提出,為該兩類稠油資源的開發提供了新思路。

(1)總結了稠油蒸汽熱采開發后期面臨的主要問題,包括蒸汽超覆及汽竄帶來的能量損耗;注蒸汽儲層物性變化;熱采過程中原油性質變化及邊底水的水體侵入。熱復合開發提高采收率技術可有效解決上述問題,實現對蒸汽熱采開發后期稠油油藏的高效開發。

(2) 3 種典型的稠油熱復合開發提高采收率技術,包括蒸汽—非凝析氣、蒸汽—化學劑及蒸汽—溶劑等復合技術,分析了不同熱復合開采技術的作用機理及應用效果,熱復合開發方式可以有效改善油藏吸汽剖面,提高波及效率,改善開采效果。

(3)稠油油藏的全生命周期高效開發是一個持續性的序次提高采收率過程,而多元熱復合開發是現階段實現該目標的重要手段,開發過程中充分發揮各不同類型助劑的優勢,實現稠油資源的高效開發是最終目標。提出了稠油熱復合開發技術的發展趨勢,包括油藏及流體物性的精確表征;新的高效低成本助劑研發及熱復合開發組合模式的優化。對于稠油開發的新技術,盡管其中部分仍處于室內實驗評價階段或礦場先導階段,如離子液體、電磁加熱及一些新型原位改質技術等,但隨著科技的進步與發展,成本降低,將會逐漸進入礦場,并得到大規模應用。