鈦及鈦合金釬焊研究進展

裴夤崟,楊浩哲,秦 建,司 浩,龍偉民,2,方乃文

1.鄭州機械研究所有限公司 新型釬焊材料與技術國家重點實驗室,河南 鄭州 450001

2.中機智能裝備創新研究院(寧波)有限公司,浙江 寧波 315700

3.哈爾濱焊接研究院有限公司,黑龍江 哈爾濱 150028

0 前言

我國鈦資源十分豐富,儲量居世界首位,這是我國發展鈦工業的優勢。鈦具有高比強度、較好的高溫強度與低溫韌性以及良好的耐腐蝕性等特點,因此在航空航天、海洋和化工等領域具有十分廣泛的應用[1]。鈦和鈦合金在室溫下比較穩定,但在高溫下的化學活性很強,在熔焊條件下,處于高溫狀態的熔池和熱影響區極易受到空氣污染,大量吸收O、N、H等元素,使鈦及鈦合金的強度與硬度升高,但接頭塑韌性顯著下降[2]。在真空或惰性氣氛條件下進行鈦的連接可消除空氣造成的不良影響,獲得純凈的焊接接頭。如對于換熱器、蜂窩夾層等薄壁鈦合金結構,采用釬焊方式進行加工可以有效控制焊接殘余應力和殘余變形,實現復雜構件的精密成形。文中基于現有對鈦及其合金釬焊的研究資料,介紹了各類釬焊方法的特點和鈦基釬料的開發進展,梳理了釬焊工藝對接頭組織和性能的影響,針對當前存在的問題與未來的研究方向進行了討論。

1 鈦及鈦合金的釬焊性分析

(1)表面氧化物穩定。

常溫下鈦與氧的親和力很強,強烈的氧化傾向使其表面能夠生成致密的氧化膜,在釬焊加熱過程中氧化膜會劇烈地向母材中溶解,接頭過高的含氧量會形成脆性化合物使焊縫塑性顯著下降。因此在進行釬焊前應仔細打磨清理母材,去除氧化膜。

(2)對氣體氛圍敏感。

常溫下鈦及其合金化學性質較為穩定,但隨著溫度升高,鈦及鈦合金吸收氧、氮和氫的能力明顯上升,具有強烈的吸氣傾向。試驗表明,鈦在250℃開始吸收氫,400℃吸收氧,600℃吸收氮,氣體雜質進入焊縫將導致焊接接頭脆化,因此必須在真空或純凈干燥的惰性氣體保護下進行釬焊。

(3)組織和性能變化。

鈦有兩種晶體結構,在882℃以下是密排六方結構,稱為α鈦,882℃時由密排六方轉變為體心立方結構,稱為β鈦,同素異晶轉變溫度與合金元素含量有關。在高于轉變溫度時,會使β相晶粒嚴重長大,隨后在較快冷卻過程中形成的針狀α'馬氏體對塑性產生不良影響。對于α+β型鈦合金,若釬焊溫度高于β相轉變溫度,則會使得母材發生一定程度的相變,顯微組織的變化將會對基體性能造成較大影響,因此在釬焊雙向組織鈦合金時,一般不宜超過β相轉變溫度。

(4)易形成脆性化合物。

鈦在高溫下的化學活性很強,能與許多元素和化合物發生反應。各類釬料中含有的大多數過渡金屬元素都能與鈦發生劇烈的合金化反應,因此鈦合金釬焊時母材常常發生溶蝕,大量鈦元素過渡到熔化的釬料中,在凝固過程中會形成脆性金屬間化合物,對接頭塑韌性造成一定的損害。

2 鈦及鈦合金釬焊方法研究現狀及發展趨勢

由于鈦具有強烈的吸氣傾向,在空氣中無法直接進行釬焊,必須在惰性氣體保護或真空條件下進行施焊,因此當前主要的釬焊方法有真空爐中釬焊、激光熔釬焊和氣體保護或真空高頻感應釬焊等。

2.1 真空爐中釬焊

2.1.1 真空爐中釬焊研究現狀

在高真空度環境(≤10-3Pa)釬焊能夠有效減小氣體雜質溶入焊縫造成的不良影響,獲得具有優異性能的接頭,爐中工件受熱均勻,焊后殘余應力和殘余變形小,非常適用于薄壁、精密結構的焊接,因此真空爐中釬焊是鈦合金最常用的釬焊方法之一。

卞紅等[3]使用Ti-38.65Zr-15.7Ni-10.1Cu非晶釬料實現了TC4/Ti60合金的真空釬焊連接,在990℃×10 min工藝條件下,母材向液態釬料大量溶解,造成焊縫寬度增加到釬料層厚度的2.7倍,TC4側形成大量粗大的針狀α-Ti相,由EDS能譜分析推斷,針狀組織之間還分布有β相和共析反應產物(Ti,Zr)2(Cu,Ni)金屬間化合物,隨著保溫時間增加,母材溶解加劇,釬縫寬度進一步增大,彌散的(Ti,Zr)2(Cu,Ni)相減少,釬縫組織主要由片層相間的板條α+β組成,同時TC4母材也由等軸狀雙向細晶轉變為板條狀α+β。試驗證明,溫度升高或保溫時間延長將使接頭抗拉強度先增大后減小,在990℃×10 min工藝條件下獲得最大抗拉強度535.3 MPa。Jing等[4]基于EET理論模型設計開發了鈦基釬料Ti-(17~19)Zr-15Cu-15Ni,計算結果顯示該釬料能夠較好地平衡強度與韌性,如圖1所示。該釬料液相線為840℃,在920℃實現了TA15的真空釬焊連接,保溫時間由30 min增加至60 min和90 min,β-Ti相寬度增大,較長保溫時間使得元素擴散充分,焊縫中不含有脆性金屬間化合物,因此力學性能優異,試驗表明接頭斷裂強度為959.1 MPa,焊縫和母材能達到等強匹配。宋曉國等[5]采用Ti-37.5Zr-15Cu-10Ni釬料真空釬焊Ti53311S高溫鈦合金,在910℃×10 min工藝下釬縫組織由中心區連續帶狀金屬間化合物和擴散區針狀α-Ti相組成,隨著釬焊溫度升高到960℃,合金元素擴散程度增加,金屬間化合物分布彌散均勻,釬縫由粗大的魏氏組織構成,當進一步提高溫度,釬縫界面區完全消失,形成層片狀α+β的界面組織。

圖1 HCP結構EET計算Ti-Zr-15Cu-15Ni的n_A和n_T[4]Fig.1 Calculated n_Aand n_T by EET with HCPstructure for Ti-Zr-15Cu-15Ni[4]

2.1.2 真空爐中釬焊發展趨勢

由于鈦在加熱過程中具有強烈的吸氣傾向,而真空爐中釬焊有效減小了氣體雜質對釬焊接頭性能的不利影響,使得鈦及其合金的高質量釬焊得以順利實現,因此,目前針對鈦及其合金釬焊材料和工藝的研究大多都是在真空爐中釬焊的背景下展開的。基礎性實驗的試件尺寸通常在毫米或厘米范圍,釬焊設備一般為小型真空爐,較小尺度的試樣和爐腔使得接頭成形對溫度場分布并不敏感。真空狀態下熱量以輻射方式傳遞,通過發熱帶的輻射和隔熱屏的反射將熱量傳遞至工件表面,然后再以熱傳導的形式將熱量傳遞至心部[6]。鈦的熱導率低,約為銅的1/20,鋁的1/15,在釬焊大型鈦合金板翅換熱器和蜂窩板等薄壁結構時,加熱過程中工件內外溫度懸殊,為了保證整體溫度均勻需要大幅延長保溫時間,這可能加劇熔融釬料對母材和薄壁結構的溶蝕,因此對于大尺寸鈦合金結構,僅采用輻射加熱方式進行真空釬焊時,生產周期長、效率低,且容易導致工件組織性能不均一和溶蝕失效。為此,未來有必要開發真空條件下電阻極速生熱和輻射均勻化傳熱等多熱源耦合作用的大型真空釬焊設備,解決現有釬焊裝備生產效率受限和工件組織性能不均一的難題。

2.2 激光釬焊

2.2.1 激光釬焊研究現狀

近年來大功率、異形激光器的出現推動了焊接技術的發展,由于激光束斑細小,光斑功率密度大,能量集中,小的熱輸入就可以控制熱影響區寬度和焊后殘余變形,而且快速加熱和冷卻能夠抑制劇烈的界面冶金反應。

陳凱華[7]研究了激光熔釬焊工藝參數對Ti-Al異種金屬接頭組織和性能的影響,其將激光聚焦于熔點較高的鈦合金一側,利用熱傳導使熔點較低的鋁合金熔化形成液態填充金屬,鋁合金熔池對接頭鈦合金界面產生潤濕鋪展,冷卻凝固后得到了成形良好的焊縫,接頭同時具備熔焊和釬焊特征。微觀組織表明近縫區鈦合金母材保持原有組織,未發生明顯變化,焊縫由柱狀晶、反應區等軸細晶和Al3Ti、Al2Ti、AlTi、AlTi2金屬間化合物組成,化合物層晶粒粗大,為制約接頭性能的關鍵,隨著光束偏移量和焊接速度增大,熱輸入減小,金屬間化合物生成量減小。接頭的抗拉強度為199 MPa,裂紋沿焊縫擴展,斷口形貌呈脆性斷裂特征。

Tomashchuk等[8]使用Al-Si填充金屬對AA5754鋁合金和T40鈦合金進行激光熔釬焊連接,接頭的抗拉強度最高可達200 MPa,坡口角度和填充金屬中的Si含量對接頭強度有明顯影響。當坡口角度為30°時,熔化釬料對T40潤濕性不足,有時會造成未釬透等焊接缺陷,當坡口角度增加到45°時,釬料具有較好的潤濕性。釬料中的Si元素含量對接頭的斷裂性能有至關重要的影響,當采用4043焊絲(Al-5Si)作為填充金屬,拉伸時裂紋自T40和焊縫界面萌生并沿焊縫擴展,強度較低;采用高Si含量的4047焊絲(Al-12Si)時,熔融液態釬料中含有大量的Si元素富集在T40處形成富Si相,該相可以阻礙Ti和熔化釬料之間的元素擴散,從而減少Ti-Al脆性金屬間化合物的數量,提高了接頭強度。富Si相的形態對裂紋擴展路徑和接頭強度有重要影響,這與Chen等[9]的報道結果一致。

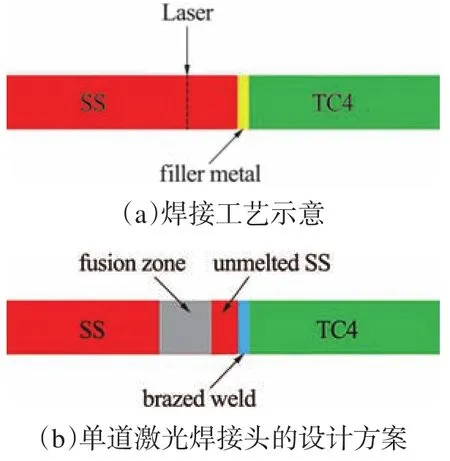

Zhang等[10]通過ANSYS模擬計算銅基釬料激光釬焊TC4鈦合金/304不銹鋼的溫度場和應力場,提出一種新的激光釬焊工藝方法,工藝原理如圖2所示。將1.5 mm的激光光束聚焦在不銹鋼母材上使其熔化形成熔池,熱量傳導至SS/TC4界面釬料處時引起釬料熔化,熔化釬料對母材進行潤濕鋪展,冷卻后形成了SS/TC4接頭,整個接頭包括一道熔化焊縫和一道釬焊焊縫。采用此工藝可避免液態不銹鋼金屬與TC4母材直接接觸產生Ti-Fe金屬間化合物,釬焊接頭界面組織為304/(Fe,Zn)+Fe3Zn7,β-CuZn+Ti2Zn3/TC4,接頭最大抗拉強度為210 MPa,裂紋沿釬料/TC4界面擴展,解理斷口呈河流狀花樣,具有穿晶脆性斷裂的特征,斷口XRD分析檢測到Ti2Zn3金屬間化合物存在,由于釬縫中沒有Ti-Fe化合物存在,因此TC4側反應區成為接頭的薄弱地帶。

圖2 焊接工藝和焊接結構示意[10]Fig.2 Schematic diagram of the welding procedure and welding structure[10]

2.2.2 激光釬焊發展趨勢

鈦合金的激光熔釬焊主要用于鈦/鋁、鈦/鋼等異種金屬接頭。雖然激光的功率密度高,但其產生的熱量在對接接頭厚度方向呈梯度分布,這造成接頭上表面和下表面的組織性能差異較大,且激光熔釬焊使得釬料和部分母材都發生熔化和凝固結晶,導致部分母材組織發生改變,接頭性能差異大。激光熔釬焊接頭的組織和性能是激光熱源功率、激光光斑形態、光束偏移量、接頭形式和母材種類等因素綜合作用的結果,組織和性能均勻化的根本在于控制界面處焊接熱輸入的均勻分布,因此開展激光雙面復合焊具有廣闊的前景。

2.3 感應釬焊

2.3.1 感應釬焊研究現狀

感應釬焊由于加熱時間短,加熱和冷卻速度快,各類金屬間化合物來不及長大,在真空或在可靠氣體保護氛圍中進行感應釬焊,其接頭質量和性能更優于真空爐中釬焊接頭。

張靜等[11]自制Ti-Zr-Cu-Ni晶態和非晶態釬料制備了基于高頻真空感應的TC4鈦合金層積結構,使用了非晶態釬料的試樣顯微組織晶粒細小,抗拉強度可達1 102 MPa,但由于產生了脆性化合物,試樣的塑性遠遠低于母材TC4,拉伸斷口在TC4母材處呈韌性斷裂,在釬料中呈人字紋脆性斷裂。與真空爐中釬焊相比,采用高頻感應方式釬焊得到的接頭釬縫擴散區寬度較窄(19 μm),釬料殘余量大,共析成分金屬間化合物相細微且彌散分布,這提高了接頭的力學性能。

李萬強[12]使用氬氣保護高頻感應釬焊工藝對TC6和TC11鈦合金進行連接,研究了保護氣體流量、釬焊溫度和保溫時間等工藝參數對焊縫成形質量和接頭微觀組織的影響。結果表明保護氣體流量大小對接頭宏觀形貌和焊縫質量有重要影響,當保護氣體加壓閥調節為0.5 MPa時,試樣表面氧化嚴重,釬縫中存在氣孔,致密性差;加壓閥調節至1 MPa時,氬氣保護效果良好,試樣表面顏色光亮,能形成均一、致密性好的釬角。最佳工藝參數為:保護氣加壓閥1 MPa、釬焊溫度和保溫時間為920℃×120 s,在此工藝下可獲得抗拉強度為430 MPa的釬焊接頭。

He等[13]使用銀基Ag-35.2Cu-1.8Ti釬料對TiAl基金屬間化合物和35CrMo鋼進行真空感應釬焊,對釬焊接頭的界面微觀結構和反應動力學進行了全面評估。釬焊接頭的界面顯微組織為TiAl/AlCu Ti(TiCu)/AlCu2Ti(TiCu)/Ag固溶體/AlCu2Ti(TiCu)/TiC/35CrMo,AgCuTi釬料與TiAl母材之間劇烈的反應導致AlCuTi和AlCu2Ti化合物產生,釬料與TiAl母材界面的反應程度與TiAl/Ti3Al相界面數量和AlCu2Ti反應層形態有關,母材相界面越多,釬料與基體的反應越劇烈;AlCuTi相的形態和尺寸也與層片狀TiAl/Ti3Al相的形態和數量有關,對接頭性能有益的針狀AlCuTi相可由低Al含量的薄片層結構產生。

2.3.2 感應釬焊發展趨勢

電磁感應加熱是基于電磁感應原理,通過電磁感應效應使工件中產生的渦流對工件進行加熱的一種技術,具有高效、靈活、環保和非接觸等優點,在金屬熔煉、熱加工和焊接等領域應用廣泛。鈦合金的感應釬焊連接具有較大的局限性,主要原因為:

(1)鈦合金加熱過程中會大量吸收氮氣、氫氣和氧氣,使基體和接頭性能惡化,因此鈦合金的感應釬焊需要在氣體保護或真空條件下進行,釬焊設備復雜。

(2)鈦合金釬焊接頭的組織和性能對釬焊工藝參數較為敏感,然而感應加熱的加熱和冷卻速度快,釬焊溫度和保溫時間一般由人為經驗判斷,這導致無法準確控制釬焊工藝參數,從而使釬焊接頭的組織性能產生很大差異。

鈦合金感應釬焊的發展很大程度上取決于感應加熱電源的發展,感應加熱電源應結合SiC、GaN半導體和PLC控制技術等,不斷進行高效、穩定和智能化的創新發展。

3 鈦基釬料的發展現狀及趨勢

3.1 鈦基釬料的發展現狀

由于鈦優異的力學和耐腐蝕性能,作為航空航天和海洋等領域常用的戰略資源,國內外對鈦及其合金用釬料的研究資料非常豐富,當前鈦及其合金用釬料主要包括銀基釬料、鋁基釬料、鈦基釬料和鈀基釬料等。銀基和鋁基釬料釬焊溫度低,遠遠低于鈦及其合金α→β相變溫度,釬焊過程幾乎不損害母材的組織和性能,鋁基釬料對鈦母材的溶蝕也很小,非常適合于蜂窩結構或換熱器等薄壁結構的釬焊,但是它們的釬焊接頭強度較低,剪切強度往往在200 MPa以下,鋁基釬料只有幾十兆帕,而且接頭耐腐蝕性能較差[14],在腐蝕性介質中會造成失效。鈦基釬料溶蝕小,釬焊接頭強度高,耐腐蝕性好,可以得到性能優異的釬焊接頭,但是鈦基釬料熔化溫度高,要在較高溫度下進行釬焊,可能導致母材發生β轉變,且其本身易脆化,難以加工成形,因此針對鈦基釬料的研究成為解決鈦及其合金可靠釬焊連接的關鍵。

鈦基釬料往往選用能與Ti形成低熔共晶的Cu、Ni等作為降熔元素[15],加入能與Ti同族互溶的Zr使熔點進一步降低得到TiZr系釬料,一些有益合金元素的加入能夠進一步降低釬料熔點或對釬縫組織進行調控,這是鈦基釬料的研究重點。

目前常用的商業鈦基釬料如BTi-3(Ti-37.5Zr-15Cu-5Ni)、BTi-5(Ti-20Zr-20Cu-20Ni)等,其 Cu、Ni含量在20%以上,過高的Cu、Ni含量在釬焊過程中可能會形成大量連續分布的脆性金屬間化合物,對接頭性能造成不利影響。因此在保證具有較低熔點的同時降低此類易形成金屬間化合物的元素含量是提高鈦基釬料性能的關鍵。Pang等[16]設計了一種新型較低熔點,低Cu、Ni含量的鈦基釬料Ti50Zr27Cu8Ni4Co3Fe2Al3Sn2Si1(at.%),β共析型元素含量共計20%,Cu、Ni含量總和12%,通過快速凝固方法制備了非晶態釬料箔,其液相線為903℃,用此釬料可實現TC4鈦合金高強韌釬焊連接,在930℃×150 min工藝參數下接頭抗剪強度可達413 MPa,斷口呈解理斷裂特征。在TEM選區電子衍射圖像中顯示有極少量Ti3Cu金屬間化合物存在,XRD結果顯示焊縫中僅存在α-Ti相和β-Ti相。使用Cu、Ni含量較高的Ti-15Cu-25Ni和Ti-13Zr-21Cu-9Ni釬料的釬焊接頭抗剪強度分別為258 MPa和283 MPa。Ganjeh[17]等報道了使用 Ti-26.8Zr-13.9Cu-13Ni釬料釬焊TC4鈦合金接頭的抗剪強度約為292 MPa。上述幾種具有較高Cu、Ni含量釬料的釬焊接頭中均存在大量(Ti,Zr)x(Cu,Ni)y金屬間化合物,這導致了接頭脆性的增加,削弱了接頭強度。通過對比可以證實降低釬料中的Cu和Ni含量對于提高釬焊接頭強度十分有效。

Yuan等[18]使用摻有純 Ti粉或純 Zr粉的Ti37.5Zr37.5Cu15Ni10(wt.%)釬料釬焊Ti6Al4V和Ti2AlNb異種鈦合金接頭,研究了Ti或Zr粉對釬焊接頭組織、反應相、生長機制和接頭性能的影響。接頭微觀組織如圖3所示,使用TiZrCuNi和TiZrCuNi+Zr粉的接頭組織形態類似,釬縫組織為TC4/α+β/IMCs枝晶+共晶(α+β)/連續帶狀 IMCs+共晶相/α+β/Ti2AlNb。Ti粉的加入使釬縫寬度減少約42%,釬焊接頭界面組織由共析反應產物針狀α+β相和少許不連續分布的金屬間化合物組成,因此接頭抗拉強度最高為738.7 MPa,遠高于TiZrCuNi接頭(136 MPa)和TiZr CuNi+Zr接頭(200 MPa)。由于Cu和Ni在Ti中的固溶度大于在Zr中的固溶度,因此加入Ti粉后其可容納更多Cu、Ni原子形成β相,而且Ti粉的加入提高了釬料的熔點,縮短了液態釬料的凝固時間,可對Cu/Ni的偏析起一定的抑制作用。

圖3 Ti6Al4V/Ti2AlNb釬焊接頭顯微組織[18]Fig.3 Microstructures of Ti6Al4V/Ti2AlNb brazed joint[18]

Be元素也可與Ti、Zr形成低熔共晶,且TiZr系釬料中引入Be元素可提高其非晶態成形能力[19],使低Cu、Ni含量的非晶態Ti基釬料箔能夠容易被制造。LEE等[20]采用Zr-13.8Ti-10.0Ni-12.5Cu-22.5Be對Grade 2鈦進行釬焊連接,DSC顯示釬料液相線為725℃,因此可大幅降低釬焊溫度,釬縫在830℃×30 min工藝條件下可實現完全等溫凝固,釬縫組織為沒有偏析的針狀α-Ti晶粒,母材Ti晶粒的取向決定了針狀α-Ti外延生長方向。Cao等[21]設計和制備了熔點為765℃的Ti35Zr25Be32Co8釬料,對TC4鈦合金/316L不銹鋼進行了真空釬焊連接,在830℃×15 min工藝條件下得到接頭最大剪切強度為225 MPa。需要指出的是,Be是一種劇毒元素,釬焊過程熔化釬料產生的Be蒸汽經呼吸道吸入后會對骨骼和臟器造成嚴重損害,因此應盡量避免在釬料中添加Be元素。

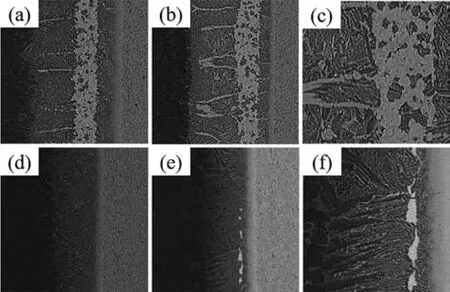

Dong等[22]在釬焊TiAl合金和40Cr鋼時制備了含有V元素的Cu37.5Ti25Ni12.5Zr12.5V12.5(at.%)非晶態釬料箔,通過引入V元素降低Ti元素含量來減弱Ti和Fe之間的反應,減少Ti-Fe金屬間化合物的產生,提高釬料和母材的冶金親和力,如圖4所示,XRD斷口物相分析顯示沒有Ti-Fe金屬間化合物產生,釬焊接頭剪切強度為107 MPa,斷裂發生在TiAl合金母材上。

圖4 用Cu43.75Ti37.5Ni6.25Zr6.25V6.25和Cu37.5Ti25Ni12.5Zr12.5V12.5箔釬焊的接頭TiAl合金基體側斷口XRD圖[22]Fig.4 X-ray diffraction patterns on the fractured surface on the TiAl alloy substrate side of joints brazed with Cu43.75Ti37.5Ni6.25Zr6.25V6.25 foil andCu37.5Ti25Ni12.5Zr12.5V12.5foil[22]

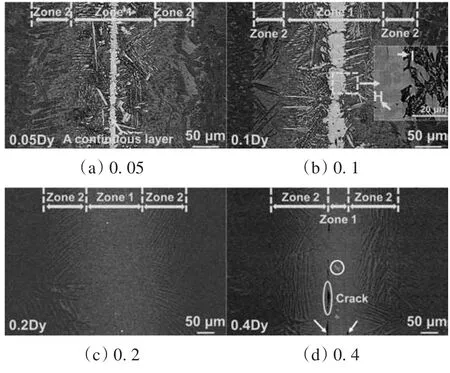

稀土元素有“工業維生素”之稱,在鋼鐵和有色金屬中添加極少量的稀土就能明顯改善金屬材料的性能,提高強度、耐磨性和耐腐蝕性能。對鈦合金而言,稀土元素的加入能夠細化晶粒,且稀土元素強烈的脫氧傾向使其能夠奪取鈦固溶體中的間隙氧,提高鈦合金的綜合力學性能[23-24]。He等[25]在傳統Ti-15Cu-15Ni(wt.%)釬料中摻入微量稀土元素Dy,各摻雜量下釬焊接頭的微觀組織如圖5所示,當摻雜量小于0.1%時出現連續帶狀Ti2(Ni,Cu)/Ti2(Cu,Ni)金屬間化合物,此硬質化合物能提高接頭的力學性能,摻雜量為0.05%時接頭有最高剪切強度776.9 MPa。當Dy元素含量過高時(≥0.2%),金屬間化合物層消失,由于Dy元素固溶度有限,因此在釬縫中出現了Dy沉淀物和與其耦合的微裂紋,使得接頭強度下降。

圖5 在1 020°C下釬焊10分鐘的TC4/Ti-15Cu-15Ni+x Dy/T4接頭的SEM BSE顯微照片[25]Fig.5 SEM BSE micrographs of the TC4/Ti-15Cu-15Ni+x Dy/T4 joints brazed at 1 020 °C for 10 min[25]

3.2 鈦基釬料的發展趨勢

Ti容易與絕大多數釬料合金元素形成脆性金屬間化合物,導致鈦基釬料合金脆性大,難以進行壓延、軋制等塑性加工,因而一般通過快速凝固制成非晶態箔狀釬料,或通過旋轉電極霧化制取粉末并與有機膠混合后制成膏狀釬料,所以目前鈦基釬料的幾何形態主要包括非晶箔、粉狀和膏狀釬料。

非晶態箔狀釬料是通過熔融金屬的熔體旋淬技術制成的,非晶箔成形工藝復雜,成形能力對熔融金屬的成分有一定要求,雖然大量研究工作顯示已經能夠制成一系列不同成分的非晶釬料,但是非晶箔寬度較窄,一般只有幾毫米,成熟的商業鈦基釬料寬度也在100 mm以下,且價格昂貴。由于非晶態釬料的加工成形能力與釬料成分有關,使得目前商用鈦基非晶態釬料成分較為單一,具有熔點更低、韌性更好等性能優異的鈦基釬料成形僅限于實驗室小批量制取,并且成本相對較高,在一定程度上限制了多組元鈦基釬料在工業生產中的應用與發展,所以系統性地研究鈦基釬料中各成分對釬料合金整體成形加工能力的影響至關重要。

粉狀釬料為了使用方便,通常與有機膠混合制成膏狀使用,釬焊時涂覆在母材待焊表面,達到一定溫度后有機膠即可分解,膠的分解一方面會對爐膛產生污染,另一方面會產生一定殘留,從而對性能造成一定損害。因此,開發膏狀釬料用低殘留膠對于改善釬縫性能具有重要意義。

4 鈦-異種金屬釬焊接頭

對于鈦與鋁、銅等異種金屬連接,由于兩種母材金屬元素難以完全互溶或形成高固溶度的固溶體,這些金屬元素往往會形成脆性化合物對接頭性能造成損傷。對工件進行加熱和保溫勢必會加劇釬料合金元素與母材的反應,從而在釬料/鈦母材反應層處生成大量脆性金屬間化合物。

Xia等[26]使用制備了不同 Zr含量的 TiZrCuNi非晶釬料對TC4鈦合金/316L不銹鋼進行真空釬焊連接,在960℃×10 min工藝條件下,發現當Zr含量為22.2at.%時能獲得接頭最大剪切強度為238 MPa,釬縫中存在FeTi、Fe2Ti金屬間化合物,FeTi/Fe2Ti界面的應力集中導致了接頭的脆性斷裂。Cao等[21]使用Ti35Zr25Be32Co8非晶釬料對TC4/316L進行真空釬焊,在830℃×15 min工藝條件下獲得接頭最大抗剪強度為225 MPa。Zhang等[10]使用銅基釬料61Cu-38Zn對TC4和/304不銹鋼進行了激光熔釬焊連接,焊縫微觀組織結構為(Fe,Zn)+Fe3Zn7、β-CuZn和β-CuZn+Ti2Zn3,釬焊接頭抗拉強度為210 MPa。Dong等[27]使用Zr-50.0Cu-7.1Ni-7.1Al(at.%)非晶釬料真空釬焊TiAl合金/316L不銹鋼,接頭典型組織為TiAl合金基體/α2-(Ti3Al)/AlCuTi/殘余填充金屬/Cu9Zr11+Fe23Zr6/Laves-Fe2Zr/α-(Fe,Cr)/316L不銹鋼基體,在剪切試驗中,裂紋萌生自Fe2Zr相,并沿殘余釬料擴展,在1 020℃×10 min工藝條件下獲得接頭最大剪切強度129 MPa,斷口形貌呈脆性斷裂特征。Xia等[28]研究了 Ti-Cu基釬料真空釬焊 TC4/316L接頭的微觀組織與力學性能,顯微組織表明釬料中的Ti會擴散到鋼基體形成反應層,反應層包括Fe2Ti、τ+α-(Fe,Cr)和γ-(Fe,Ni)+σ,在剪切試驗中,裂紋首先在Ti-Cu-Fe/Fe2Ti界面處萌生,在Fe2Ti和τ+α-(Fe,Cr)反應層中擴展,斷口形貌和EDS分析如圖6所示,殘余釬料和Ti2(Cu,Ni)+FeTi處存在河流狀花樣,為解理斷裂,Fe2Ti處為沿晶斷口,總體體現出脆性斷裂特征。

圖6 斷口形貌和EDS分析[28]Fig.6 Fracture morphology and EDS of Ti6Al4V alloy side(960 ℃/5 min)[28]

Deng等[29]進行了Ti/Cu異種金屬的釬焊研究,通過多弧離子濺射在Ti表面沉積了一層Mo阻擋層,阻礙了釬焊過程Ti母材向釬料的溶解,從而避免產生Ti-Cu金屬間化合物,獲得了微觀組織為Ti/Ti-Mo固溶體/Mo層/殘余釬料/Cu的釬焊接頭,脆性相的消除提高了接頭力學性能。Shi等[30]使用Ag-CuSnTi釬料對Gr/2024Al復合材料和TC4進行真空釬焊連接,研究了Sn、Ti添加量對接頭組織和性能的影響,結果表明Sn和Ti的加入決定了Al2Cu和Al5CuTi2相的分布,Sn含量的增加能促進化合物相彌散分布,Ti的加入有利于Al5CuTi2相的產生,在680℃×10 min工藝條件下獲得接頭最大剪切強度為17 MPa,設計加入塑性好、屈服強度低的Ni/Nb/Ni中間層來緩解應力,能獲得剪切強度為24 MPa的釬焊接頭。

5 工藝對組織和性能的影響

釬焊過程中,接頭經歷的熱循環直接影響釬料填縫和釬料與母材的相互作用過程,對接頭質量有決定性作用。釬焊熱循環的工藝參數主要包括釬焊溫度和保溫時間,溫度和時間是液態釬料與母材反應和凝固過程熱力學與動力學的重要參量,決定了凝固結晶和固態相變過程中接頭各物相的形核與長大的進程。因此,研究釬焊溫度和保溫時間的耦合作用對釬焊接頭界面組織演化和性能的影響規律有十分重要的意義。

Liu等[31]研究了釬焊溫度和保溫時間對Ti-37.5Zr-10Ni-15Cu(wt.%)釬料真空釬焊Ti-6Al-4V合金接頭組織和剪切強度的影響,隨著釬焊溫度由890℃逐步提高到950℃,釬縫中心的連續塊狀(Ti,Zr)2(Cu,Ni)體積逐漸減小,在920℃時消失,共析組織細化,這有利于提高剪切強度,隨著溫度的進一步提高,少量α-Ti晶粒粗化;保溫時間的延長同樣有利于母材和液態釬料直接的原子擴散,母材加劇溶解使釬縫寬度增大,Cu、Ni原子充分擴散進入Ti中后形成固溶體,使金屬間化合物細化均勻直至消失,釬焊接頭中形成大量柱狀α-Ti,在920℃×30 min獲得最大剪切強度635.77 MPa。Cai等[32]使用Ti-22Fe-23Mn對Ti-45Al-2Mn-2Nb-1B進行真空釬焊,研究釬焊溫度和保溫時間對界面微觀結構和連接性能的影響,結果表明釬縫寬度隨釬焊溫度和保溫時間的增加而增大,接頭拉伸強度隨釬焊溫度和保溫時間的增加先增大后減小,結果如圖7所示,在1 230℃×45 min工藝條件下獲得接頭最大抗拉強度540 MPa,進一步提高溫度或時間接頭強度有所下降,這與α2/γ層狀結構粗化和脆性B2相含量提高有關。

圖7 不同釬焊溫度和釬焊時間下接頭的抗拉強度和釬縫厚度[32]Fig.7 Tensile strength and thickness of the joints at different brazing temperatures and brazing times[32]

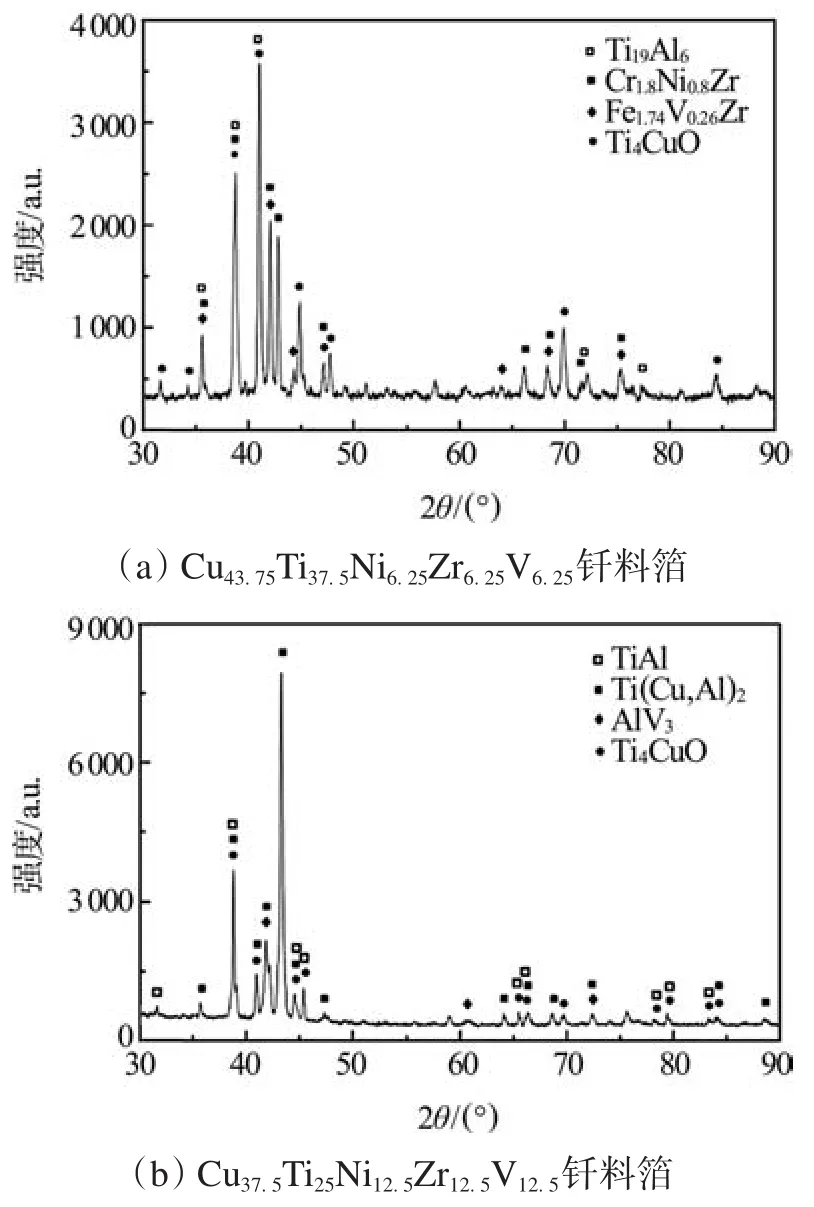

細化和彌散金屬間化合物以及調控形成阻礙裂紋擴展組織的釬焊工藝是實現接頭強韌化的重要途徑。Song等[33]采用Ti-28Ni共晶對TZM合金進行釬焊連接,剪切強度試驗表明接頭斷裂位置與釬焊溫度有關,當釬焊溫度為1 000℃時,接頭中存在連續δ-Ti2Ni相,微裂紋在釬縫中連續的δ-Ti2Ni相中萌生并沿此擴展,剪切強度為70 MPa,隨著釬焊溫度提高,釬縫厚度和δ-Ti2Ni相數量均有所減少,在1 080℃釬焊時獲得接頭最大剪切強度107 MPa,此時裂紋優先出現在釬縫與基體的界面處。Chang等[34]使用TiCuNi釬料對TC4和Ti-15-3鈦合金進行釬焊連接,釬焊溫度和保溫時間對富Ti-Cu-Ni相的數量有影響,隨著釬焊溫度和保溫時間的增加,富Ti-Cu-Ni相數量減少,接頭斷裂模式發生脆性解理斷裂→準解理斷裂→韌窩斷裂的轉變,如圖8所示。此外,為避免在釬焊溫度下停留過長時間使工件組織改變或粗化,在較低溫度下(900℃)進行退火同樣可以幫助消除富CuNi相,促進組織均勻化。

圖8 Ti-6Al-4V/Ti-15Cu-15Ni/Ti-15-3釬焊試樣剪切試驗SEM斷口形貌[34]Fig.8 SEM fractographs of the brazed Ti-6Al-4V/Ti-15Cu-15Ni/Ti-15-3 specimens after the shear test[34]

6 結論及展望

6.1 問題和難點

(1)適宜釬料仍舊缺失,銀基釬料強度不足,且耐蝕性差;鋁基釬料能在遠低于鈦合金β溫度下進行釬焊,且對鈦基體溶蝕小,但接頭強度遠遠不足;鈦基釬料脆性大,難以加工,非晶態箔狀鈦基釬料成本高,且由于非晶成形能力對釬料成分有要求,因此難以對釬料成分進行柔性調控。

(2)真空釬焊設備生產效率受限,鈦導熱率低的物理特性導致大型鈦合金結構在真空釬焊時達到均勻溫度所需保溫時間長,生產效率低,且過長的保溫時間會加劇釬料對薄壁母材的溶蝕。

(3)母材溶蝕與充分擴散實現強韌化的矛盾依舊存在,鈦易與釬料合金元素形成脆性化合物,在高溫下長時間保溫能夠促進釬料合金元素的擴散過程,以消除脆性化合物相對接頭性能的影響,但是這將使鈦基體發生嚴重的溶蝕甚至溶穿,這對于蜂窩、板翅換熱器等薄壁結構是致命的。

(4)接頭殘余應力數值計算困難,由于鈦合金釬焊后釬料殘余率低,甚至被完全吸收,釬縫界面區域成分、組織復雜,釬縫組織物性參數難以確定,因此開展釬焊接頭殘余應力數值模擬工作困難。

6.2 發展方向

(1)持續推進適宜釬料的研究和開發,開展含各種合金元素鈦基釬料非晶態成形能力的綜合性研究,以實現非晶態鈦基釬料的高效成形;對原位反應鈦基釬料展開研究,降低釬料成本;解決低溶蝕鋁基釬料實現高強度釬焊鈦合金的難點問題。

(2)開發電阻極速生熱和輻射均勻化傳熱等多熱源耦合作用的大型真空釬焊設備,解決現有釬焊裝備生產效率受限和工件組織性能不均一的難題。

(3)探明工藝參數與接頭界面物相反應的關系,研究釬焊界面脆性金屬間化合物成分、形態和分布對接頭性能的影響規律,探明金屬化合物的生成機制和控制措施,實現工藝和界面強韌化的協同控制。

(4)協同計算材料學與CAE仿真技術,建立鈦合金釬焊接頭界面組織演化模型,構建各組織物性參數數據庫,實現低釬料殘余率釬焊接頭力學性能的預測。