常乳加工攪拌裝置的設計與試驗

高 凱,黃有竹,李字輝,段愛國

(1.新疆至臻化工工程研究中心有限公司,新疆 石河子 832000;2.新疆生產建設兵團第一師16團農業發展服務中心;3.新疆生產建設兵團第一師農機技術推廣站)

0 引言

隨著我國奶牛養殖業的迅速發展,犢牛的高質量飼養成為市場關注的重點問題之一。犢牛主要通過飼喂常乳來獲得其生長所需的營養物質以及能量[1],由于犢牛胃腸道發育不完全,因此對常乳的加工質量以及供給量等均具有較高的要求,若飼喂過程中常乳加工質量差,將對處于生長發育期的犢牛造成不可逆的傷害,如生長緩慢、增重慢、患呼吸系統疾病和腹瀉疾病等問題,不僅會導致犢牛外界適應能力與自身抵抗力差、患病死亡率高,還將嚴重影響其成年后產奶性能[2]。

正常鮮奶與抗奶均含有一定的有害菌,直接飼喂將會給犢牛生長發育以及健康帶來極大風險,而對常乳進行滅菌處理可以有效殺滅正常鮮奶以及抗奶中的免疫缺陷病毒等有害菌[3-7]。滅菌處理后作為犢牛飼喂用常乳可有效保證犢牛飼喂物料質量,提高犢牛對牛奶的吸收效率以及犢牛免疫機能[8-9],促進生長發育[10],降低腹瀉等疾病發病率[11-16],有利于犢牛的健康生長。而目前牛場飼喂過程中常乳加工存在受熱不均勻、加熱溫度變化不穩定、常乳加工質量差等問題。

因此,國內外學者針對犢牛飼喂加工技術裝備開展了相關的研究。張喜海[17]研究了由高電壓脈沖發生器、示波器和液體食品泵等組成的高電壓脈沖電場殺菌裝置;陸建輝[18]等研究了由微波發生器和水循環系統等組成的濕式微波殺菌裝置;高曉臣[19]等設計了由磁控管控制微波功率的微波殺菌機,實現了牛奶的連續式微波殺菌;黎金琴[20]設計了一種采用夾層設計的牛奶紫外線滅菌設備。以上裝備的研究都將為本裝置的設計提供理論依據與設計參考。

為提高常乳加工作業質量,本文結合相關學者的研究,對常乳加工攪拌裝置進行了設計、試制與優化,實現了常乳的均勻、穩定加工。

1 結構設計

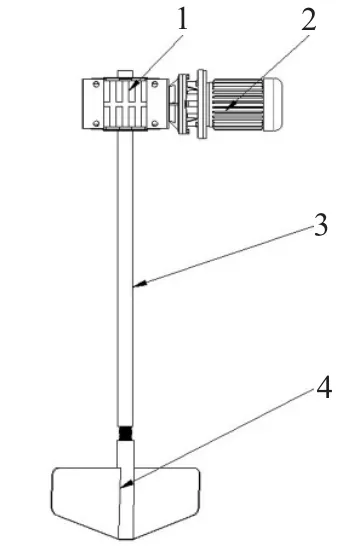

常乳加工攪拌裝置主要由攪拌桶和攪拌部件等組成,其中根據攪拌桶要具有易清洗、衛生及無異味等要求,攪拌桶的加工材料選擇厚度為2 mm的食品級SUS304不銹鋼板材。根據該飼喂機一次裝載量可飼喂40頭犢牛,犢牛體重約35 kg,其所需常乳量約3.5 kg計算,同時考慮到常乳加工過程中常乳不能在攪拌器的攪拌作用下溢出攪拌桶,確定該飼喂機的攪拌桶體積約為150 L。攪拌部件主要由攪拌葉片、攪拌電機、減速器以及攪拌軸等組成,結構如圖1。

圖1 攪拌裝置示意

2 攪拌裝置安裝位置的確定

攪拌裝置帶動加工儲料內桶中原料奶運動,不同安裝位置將產生不同的攪拌效果,依據不同技術要求,通常采用頂部中心、頂部偏心、底部以及旁入式安裝位置。其中頂部中心安裝方式是將攪拌器安裝在攪拌桶的中心軸線上,由皮帶或者齒輪傳輸動力驅動轉動;頂部偏心安裝方式是攪拌器安裝在攪拌槽中的偏軸心位置,雖然能夠加強被攪拌液體層之間的相對運動,但該安裝方式在設備運行時易引起振動;底部安裝方式是將攪拌器直接安裝在攪拌容器的底部,攪拌器的安裝對夾套、密封件等要求較高;旁入式安裝方式由電機驅動安裝在攪拌槽側壁上的攪拌器進行工作,具有攪拌器軸封較困難的缺點。

結合所設計的常乳加工水浴循環裝置采用的熱傳遞原理的加熱方式,加熱裝置位置在攪拌桶的下方,避免牛奶在加熱過程中發生局部受熱現象,針對以上幾種攪拌器的安裝位置方式特點,最終確定攪拌器的安裝位置為頂部中心安裝。攪拌裝置由三相異步電動機驅動,攪拌電機參數為功率370 W,額定轉速1 400 r/min。

3 攪拌葉片形狀的確定

攪拌葉片主要分為徑流型和軸流型,其中徑流型攪拌葉片利用離心力的作用實現桶內物料的循環流動,能夠產生多個循環區域,攪拌速度較快,但功率消耗大、易出現流動死角;軸流型攪拌葉片能夠在桶內形成以上下循環為主的流場,單位功率產生的流量較大,剪切速度小。

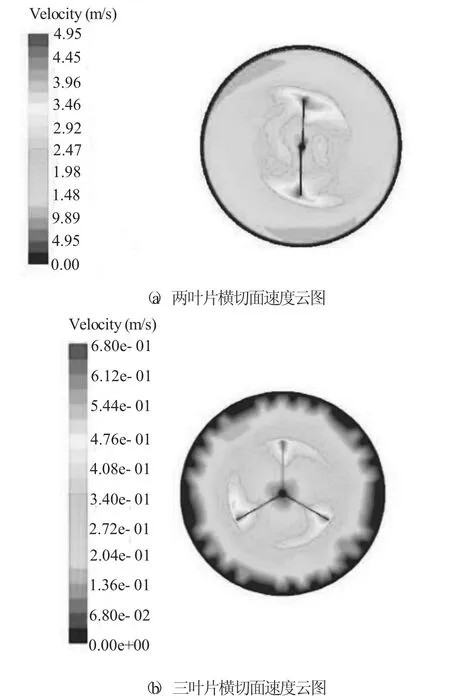

針對所加工常乳的物料特性以及加工要求,軸流型更易于實現常乳加工過程中的上下循環攪拌效果。因此,確定攪拌裝置葉片類型為軸流型。葉片形狀選擇為常見的矩形滿面式,為確定葉片數量,利用Fluent軟件對其攪拌速度流場進行分析,加工儲料內桶及攪拌葉片的三維物理模型的數值模擬分析釆用三維雷諾平均納維—斯托克斯方程和標準k—ε湍流模型相結合方式進行。Gambit前處理中選擇多重參考系法對攪拌區域進行計算,采用多重參考系Multiple reference system(MRF)方法完成計算域的劃分和定義等,選擇旋轉坐標系將攪拌葉片及附近流體區域定義為動區域,采用靜止坐標系將其他區域定義為靜區域,兩個面的邊界類型定義為interface,采用四面體形式劃分網格,攪拌葉片與加工儲料內桶壁面的邊界類型均設定為壁面邊界(Wall),Fluent求解計算中選擇三維單精度求解器(Fluent3D)進行求解計算,設置重力加速度為-9.8 m/s2,動區域Motion Type選擇Moving Reference Frame,Rotational velocity設置為3.5 rad/s,迭代計算次數2 000次。設置轉速、高度等參數均一致,對不同數量攪拌葉片的流場進行提取,獲取兩葉片和三葉片攪拌裝置的橫切面速度云圖進行分析,如圖3。

圖2 不同數量攪拌葉片橫切面速度云圖

由橫切面速度云圖可知,常乳在攪拌葉片的旋轉帶動下在攪拌桶內均勻流動,在攪拌裝置周圍、攪拌桶內壁及中心速度較小。相比于兩葉片,三葉片在桶壁位置攪拌速度較小,所產生的攪拌區域物料流動速度均較大。針對外桶水浴加熱方式,保證攪拌軸中心位置攪拌強度比桶壁位置更易于實現穩定均勻的加熱過程。因此,葉片數量確定為3片。

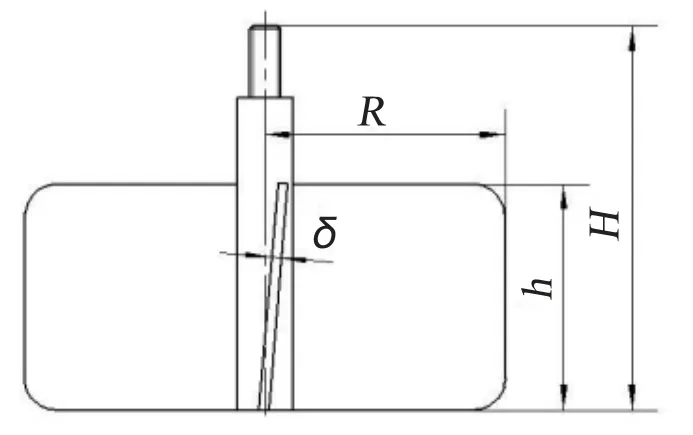

充分考慮常乳加工過程,攪拌葉片參數設計為:旋轉半徑R為126 mm、葉片厚度δ為2 mm,葉片高度h為50 mm。為實現攪拌葉片的快速安裝以及調整,設計的攪拌葉片采用螺紋連接至攪拌軸,并通過調整攪拌葉片芯軸長度H進行攪拌位置的調整,如圖3。

圖3 攪拌軸與葉片結構

4 攪拌葉片受力分析

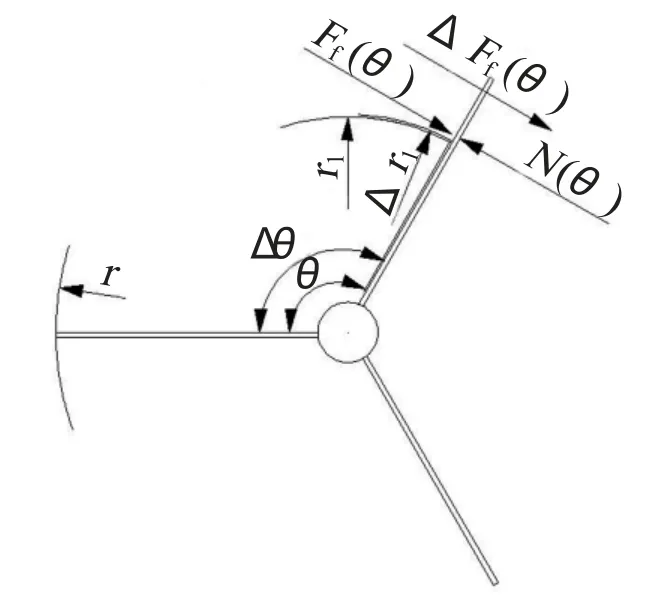

攪拌過程中,葉片勻速轉動并帶動葉片間的常乳進行轉動,葉片旋轉半徑為r1,葉片數量為3,選擇矩形滿面式葉片進行受力分析,則其主要受到葉片正面與常乳的作用力和葉片側面與常乳的摩擦力。

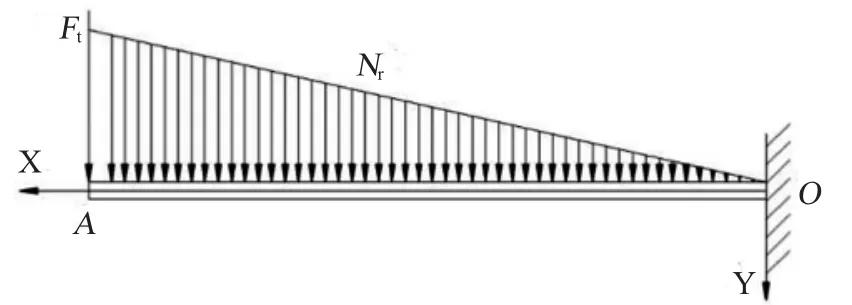

假設葉片間常乳為一個整體,不考慮葉片間常乳與常乳間的相對滑動,并將常乳視為由若干常乳微元組成,由于攪拌葉片為勻速運動,則在角度為θ、半徑為r1處的常乳微元主要受到葉片正面與微元的作用力、上下常乳與微元間的摩擦力以及微元間的相互作用力,如圖4。

圖4 常乳微元受力分析圖

由圖可知,常乳微元所受到的作用力如式(1)。

式中N(θ)—微元與葉片正面的作用力,N;Ff(θ)—微元間的作用力,N;ΔFf(θ)—上下常乳與微元間的摩擦力,N。

常乳對微元的切應力如式(2)。

式中τ—切應力,N/m2;η—物料間的動力粘度,kg/m·s;—切邊速率,1/s。

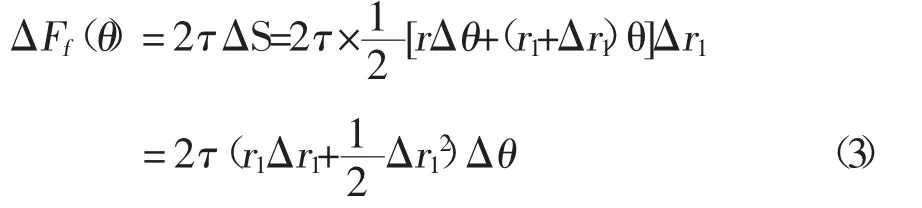

常乳對微元的摩擦力如式(3)。

式中ΔS—常乳與微元間的接觸面積,m2。

將葉片間的常乳假設為一個整體,則常乳對葉片正面的作用力如式(4)。

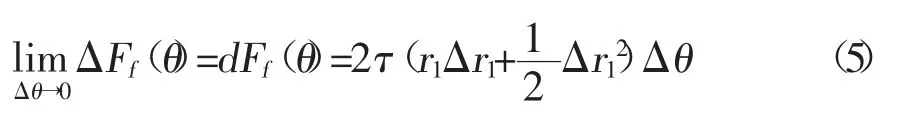

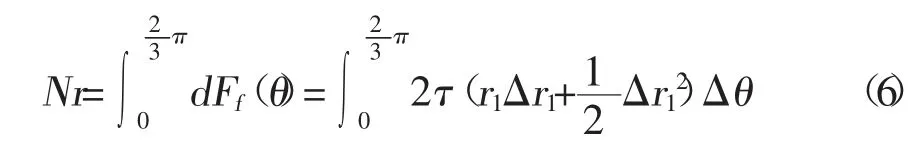

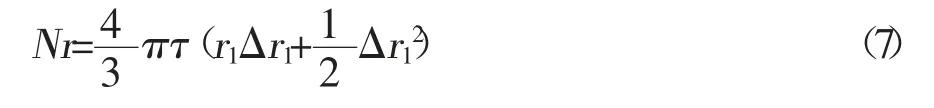

當Δθ→0時有:

故Nr可簡化為:

因此常乳與葉片正面的作用力Nr為:

當Δr1→0時上式可簡化為:

攪拌葉片轉動過程中葉片側面與常乳的摩擦力Ft為:

綜上,攪拌葉片彎矩圖如圖5。

圖5 攪拌葉片彎矩圖

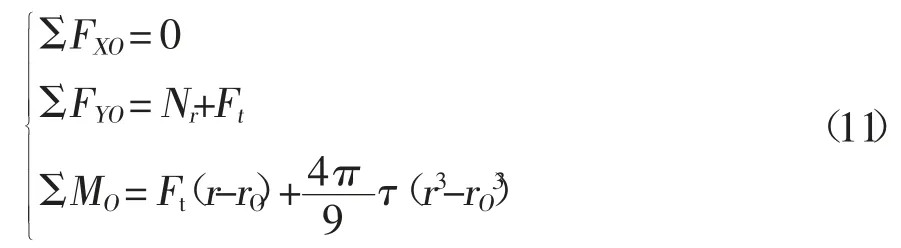

對旋轉中心O點進行靜力學分析,則該點力平衡方程如式如下。

則葉片在X、Y軸所受的剪力FXO、FYO和彎矩MO如下

結合本文所設計葉片主要結構參數以及公式(11),抗彎截面系數取4×10-9m3,則葉片的剪力FYO和彎矩MO分別為0.0054 N和0.00024 N·m,攪拌軸與葉片連接處的剪切應力τ軸=55.4 Pa,彎曲應力σ=0.056 MPa。

因此,選擇葉片材料為食品級SUS304不銹鋼板材,通過計算可知τ軸≤[τ]=416 MPa,σ≤[σ]=205 MPa,滿足強度要求。

5 裝置性能試驗

對常乳加工攪拌裝置進行了性能試驗,如圖6。針對飼喂需求,在前期預試驗的基礎上,設置裝置轉速29r/min、高度40 mm、三葉片矩形滿面式葉片,最大加熱溫度75℃、保持時間15 s、冷卻溫度38℃,利用加工過程測試平臺實時檢測不同位置的溫度。試驗結果表明,常乳加工總時間75.32 min,且桶內不同位置溫度差值為1.05℃,溫度變化穩定性好,裝置性能穩定,能夠滿足常乳加工需求。

圖6 試驗裝置