船用輔機電機罩殼快速沖壓成型仿真分析及優化

婁駿彬,龔雅萍,蘇 霖,侯文洪

(1.嘉興學院信息科學與工程學院,浙江嘉興 314001;2.浙江海洋大學海洋工程裝備學院,浙江舟山 316022;3.浙江海洋大學船舶與海運學院,浙江舟山 316022;4.浙江煒馳機械集團股份有限公司,浙江舟山 316100)

艦船輔機所用的電動機除滿足國家標準所規定的陸用電機的要求外,還應考慮艦艇工作的特殊應用場景,諸如在減振抗噪、防爆防潮以及絕緣等級等方面需要更高性能要求[1]。船用輔機電機罩殼決定了該電機中定子和轉子的相對位置,是組成電機的關鍵零件。其沖壓成型加工制造工藝品質的好壞將直接影響船用輔機的動力運行噪聲、輸出功率和發熱等性能[2]。

薄板沖壓成型是通過模具在金屬板料上施加壓力,板料在外力的作用下發生塑性變形,從而形成所需零件的形狀。在這一復雜的非線性大變形過程中,包含材料、幾何以及接觸三重非線性問題,會發生劇烈變化的應力集中區域[3]。特別是船用輔機電機罩殼往往具有更多的成型特征,成型尺寸變化大,在沖壓成型加工過程中容易產生起皺、拉裂、回彈等成型缺陷,嚴重影響沖壓件的幾何精度、力學性能和表面質量。

傳統的試驗法和經典理論分析法對沖壓成型過程的研究多停留在定性和經驗統計分析階段,難以確定各成型因素的影響,不能很好地預測和控制成型過程。隨著近年來沖壓成型機制的理解深入,國內外學者逐漸將數值模擬方法應用于沖壓成型的模具設計和工藝優化中[4]。鄧明等[2]針對暖風機電機機殼沖壓成形技術進行研究,分析了成形工藝及模具設計要點。畢文權等[5]應用三維彈塑性有限元模型和MSC.Marc軟件對橋殼的熱沖壓成型過程進行了數值模擬,考察了沖壓溫度、沖壓速度、摩擦條件對沖壓過程中溫度場、應力場分布的影響規律。陸博福等[6]對反向曲線的變徑殼體沖壓成型工藝、毛坯展開下料計算,以及模具設計等方面進行研究。STADNICKI,et al[7]以車身零件沖壓成型為例,考察了沖壓成型有限元仿真模型的數值求解效率及求解方法,比較了Dynaform 和Autoform 程序對零件沖壓成形仿真的效果。LIAO Min,et al[8]采用多目標優化方法對汽車零件的沖壓方向進行了研究,并利用Autoform 有限元方法進行了驗證。PALMIERI,et al[9]利用有限元軟件AutoForm 對拉伸過程進行建模并分析拉伸過程的穩定性和成形能力。

雖然國內外已對殼體板料沖壓成型的仿真分析進行了基礎研究,并將其用于指導生產,但在船用輔機電機罩殼沖壓成型分析及沖壓工藝優化制定方面的研究較少。本文針對船用輔機電機罩的沖壓成型問題進行分析,并優化沖壓模具結構以實現沖壓成型質量的提升,并通過Autoform 數值模擬軟件對優化后模具的沖壓過程進行模擬分析驗證優化的有效性。

2 輔機電機罩結構特點及成型分析

2.1 結構特點

永磁無刷直流電機具有較好的轉速調節性能及可靠性,廣泛應用于船用輔機動力驅動裝置,該電機的定子和轉子分別通過罩殼的內筒壁和殼體軸承室定位支撐,保證定子和轉子均勻間隙,而殼體與機蓋則通過口部內徑與機蓋端面凸條外徑配合實現定位,以保證軸承室的相對位置精度。船用輔機電機罩殼的上述結構特征則在很大程度上由其沖壓成型品質保證,以實現后續產品焊接和組裝的準確性要求,其結構見圖1。

圖1 船用輔機電機罩殼結構圖Fig.1 Structure diagram of marine auxiliary motor cover

2.2 成型問題分析

由于船用輔機電機定子是通過電機罩殼內筒壁進行徑向定位,需避免在筒形拉伸過程中發生嚴重變薄現象,影響定位精度;同時,罩殼內壁還需通過整形工序以保證一定的同軸度和尺寸公差,以實現與軸承室的相對定位精度。

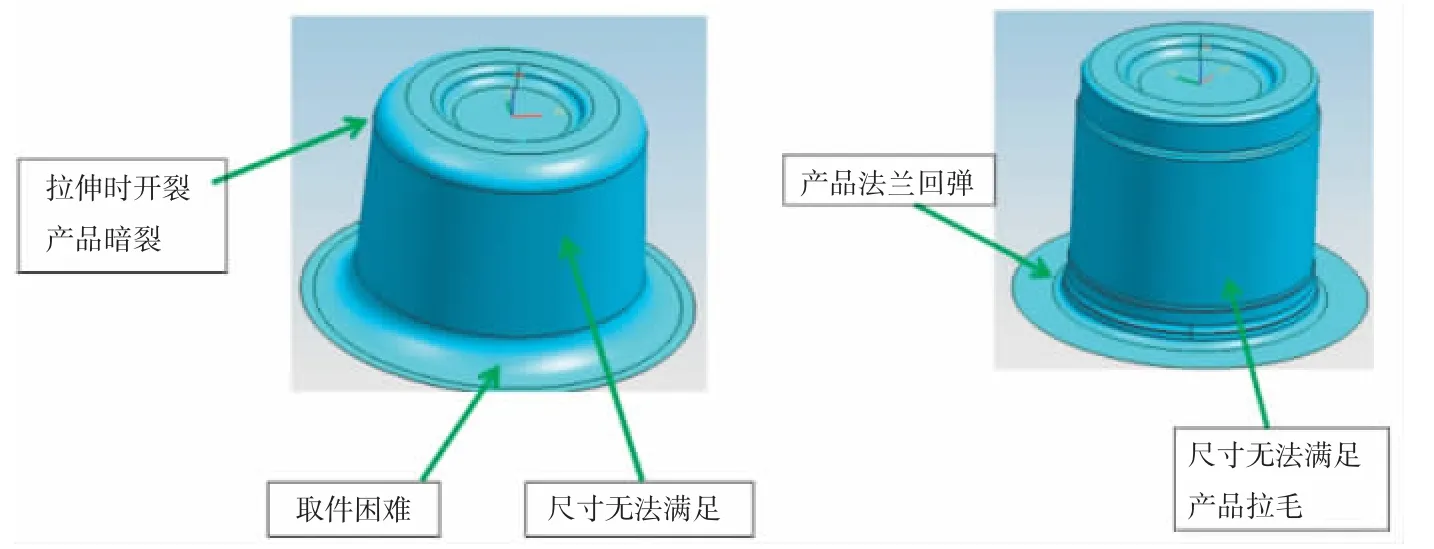

船用輔機電機罩殼采用厚為4 mm 的板料進行筒形深拉伸沖壓成型,受到許多因素的影響和限制。在實際沖壓成型生產中容易引起材料的局部開裂、起皺、拉毛、回彈和破裂等缺陷,無法滿足總成匹配90%以上的合格率要求(圖2)。

圖2 電機罩沖壓成型缺陷Fig.2 Stamping defects of motor cover

2.3 電機罩沖壓成型工藝

船用輔機電機罩殼通常由多種工序綜合應用于一個工件,包括沖裁、翻孔、剪切、拉伸、沖孔、整形等幾種主要的沖壓工藝,其主要成形工藝路線如圖3 所示。

圖3 船用輔機電機罩殼沖壓成形工藝Fig.3 Stamping forming process of marine auxiliary motor cover

3 沖壓成型工藝參數確定

3.1 毛坯尺寸

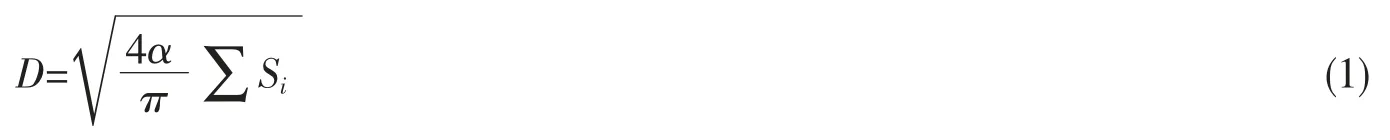

電機罩殼零件需考慮材料變薄因素,以滿足多次拉深成形的需要,其毛坯尺寸直徑的計算應根據解析算法公式[2]:

式中:D 為毛坯直徑,mm;Si為罩殼筒體各部分的表面積總和,mm2;α 為平均變薄系數,對本文所采用的08AL 鋼材,取α=0.95。經計算毛坯直徑D=440 mm。

3.2 壓邊力

壓邊力是通過壓邊圈作用于壓料面來帶動板料運動完成成型過程的作用力,是影響板料成型質量的關鍵因素之一,其理論公式為[10]:

式中:F 為壓邊力,N;S 為壓邊面積,mm2;q 為單位壓邊力,N·mm-2,不同材料q 的取值不同,經計算本文的理論壓邊力F 為50 kN。

4 成型模具優化

為了解決成型過程中常常伴有開裂、拉毛、增厚和起皺等問題,關鍵是需要通過對成型模具進行優化整改。成型模具優化調整總體方案為:

(1)開裂:優化沖壓成型產品的進料凹模和凸模R 角,調整產品板料進料間隙值,反復模擬單位壓強和潤滑系數,直至可有效解決產品開裂現象。

(2)拉毛:凹模口使用漸變進料R 角,上小下大。用小R 角成型防止走料過快導致產品起皺;而用大R角以減少與產品的摩擦及接觸面積,利用材料進入模腔時的速度變化和厚度變化的分析模擬值不斷優化R 角,減少進料阻力,防止產品出現拉毛及拉傷等現象。

(3)增厚:分析過程中調整局部工藝面間隙,合理計算板料大小。適當加大成型力防止局部堆料。

(4)起皺:適當調整凹模口R 角,板料的摩擦系數、板料大小、成型壓力等手段來防止起皺。

船用輔機電機罩殼沖壓成型各工序的具體整改方案見表1。

表1 各工序對應的模具結構優化Tab.1 Optimization of die structure corresponding to each process

5 沖壓成型仿真分析

5.1 參數設置

電機罩殼沖壓成型的仿真參數,包括材料參數、結構參數以及成型參數如表2 所示。

表2 沖壓成型仿真參數Tab.2 Simulation Parameters of Stamping Forming

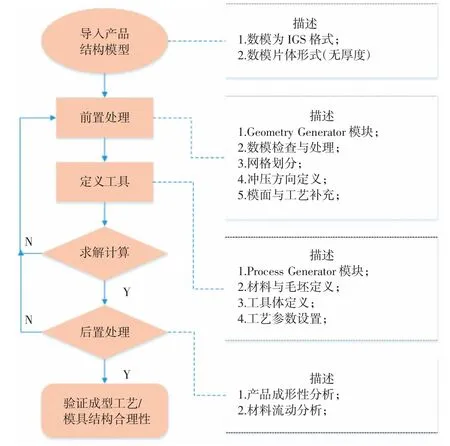

將建好的三維模型以片體形式提取成*IGS 格式并導入Autoform 軟件中,設置模擬參數、材料參數。成型模擬類型選擇單動拉延,對電機罩殼進行沖裁、翻孔、剪切、拉伸、沖孔、整形等沖壓工藝仿真,沖壓成型仿真流程路線(圖4)。

圖4 沖壓成型仿真流程Fig.4 Simulation process of stamping forming

5.2 仿真結果分析

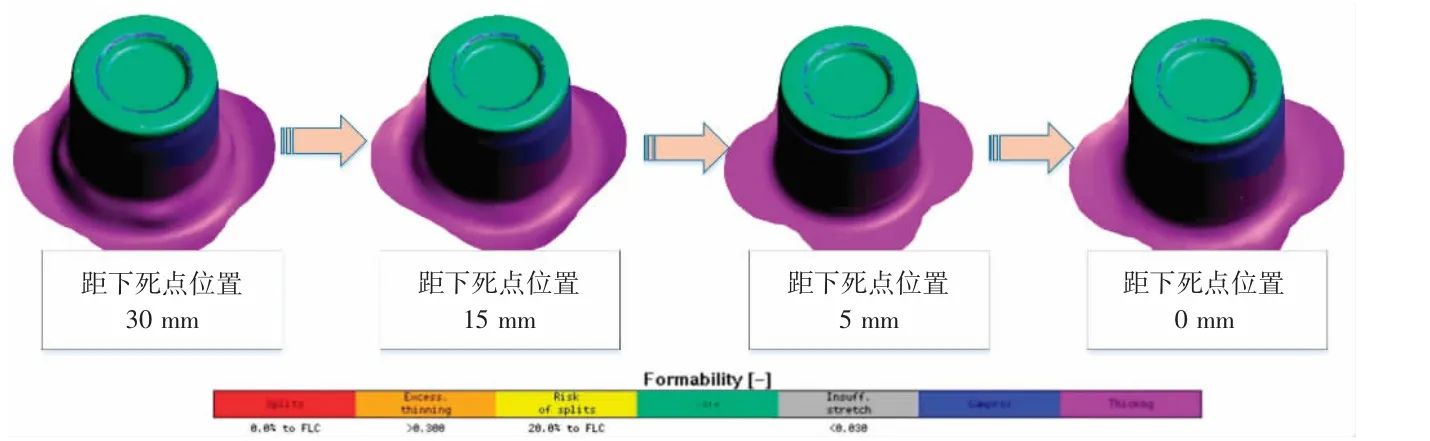

圖5 為電機罩殼在沖壓成型過程中材料流動變形云圖,由圖可知在沖壓過程中成形的流動性較好,沒有明顯的危險區域。

圖5 成型過程云圖Fig.5 Nephogram of molding process

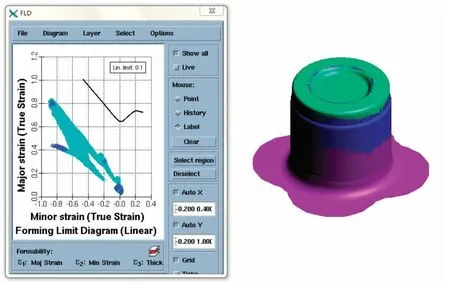

電機罩殼沖壓成型過程的成形極限圖,在力學上是指沖壓板材在不同應力條件或不同應變路徑下發生頸縮或破裂之前可以達到的極限板面應變量的集合,是分析沖壓成形工藝過程能否穩定發展的判據判斷,也是評定金屬薄板成形性的最為簡便和直觀的方法[11-13](圖6)。圖中所有的點都在成形極限曲線下方,表示在沖壓成型過程中沒有破裂情況發生。

圖6 成形極限圖Fig.6 Forming limit diagram

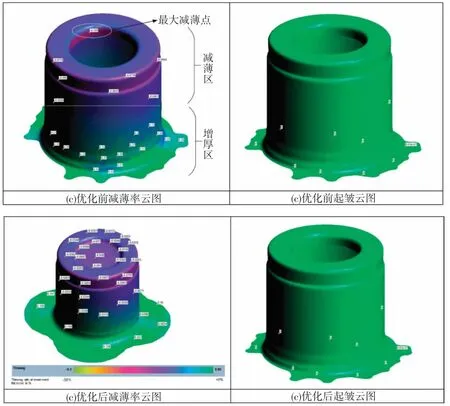

成型模具優化前與優化后,產品沖壓成型的效果對比如圖7 所示。由圖7(a)可知,優化前的產品頂部減薄率最大,而底部發生較為嚴重的堆料增厚,最大增厚率達108%,影響產品成型質量。而優化后沖壓成型的產品減薄率見圖7(c),電機罩殼在頂部拉延后有一定減薄,平均減薄率在24.41%,最大減薄率為30.32%。同時在筒壁及壓邊處會發生局部堆料增厚,最大增厚達9.34%。由圖7(d)可知,在沖壓成型過程中未發生起皺現象,成形質量總體良好。

圖7 沖壓成型云圖Fig.7 Nephogram of stamping forming

通過上述仿真結果顯示,船用輔機電機罩在成型模具優化整改后,產品的沖壓質量較好,未發現整改前所出現的拉伸開裂、產品拉毛以及堆料增厚、起皺等現象,經沖壓成型生產實踐,優化后的產品合格率在90%以上,進一步表明沖壓模具結構優化的有效性,滿足產品總成匹配的生產要求。

6 結論

針對目前船用輔機電機罩殼沖壓成型質量不高、效率低的問題,確定沖壓成型工藝參數并通過調整凹模及凸模R 角優化成型模具。利用Autoform 數值模擬軟件對優化沖壓工藝后的電機罩殼沖壓成型過程進行仿真分析。仿真結果顯示,優化后的沖壓成型質量較好,未發生明顯開裂情況,產品最大減薄率為30.32%,未發生起皺現象。同時經沖壓成型生產實踐,優化后的產品合格率在90%以上,進一步表明沖壓模具結構優化的有效性。