輪緣推進器水潤滑聚晶金剛石推力軸承承載性能試驗研究

梁興鑫 張 森 齊世煌 靳栓寶

1.武漢理工大學船海與能源動力工程學院,武漢,4300632.海軍工程大學艦船綜合電力技術國防科技重點實驗室,武漢,430033

0 引言

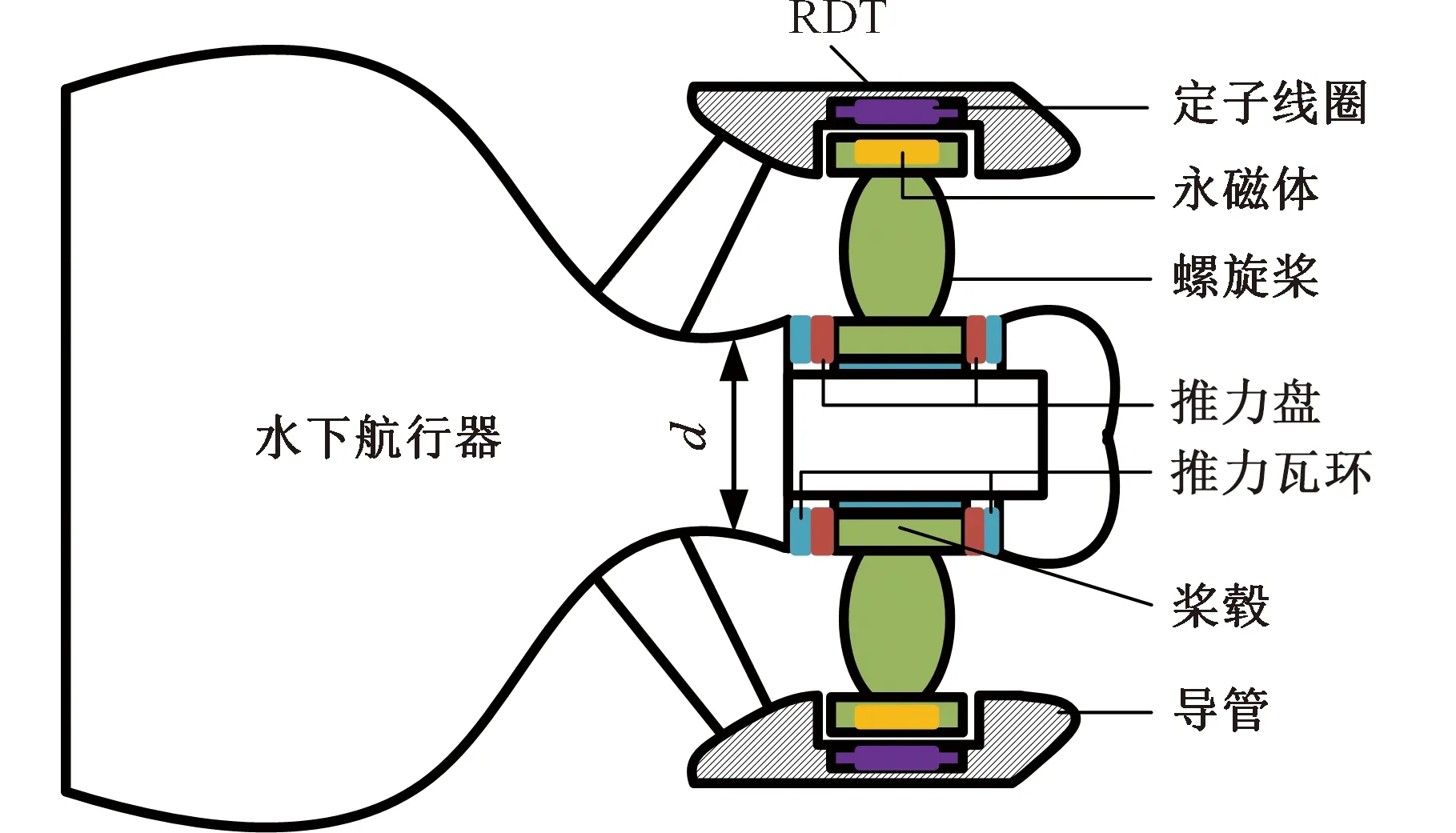

輪緣推進器(rim driven thruster, RDT)是近年來發展較快的一種新型艦船電力推進裝置,它將驅動電機轉子與推進器槳葉集成,利用電機轉子直接帶動槳葉旋轉,取消了傳統推進軸系及相關配套系統,也稱集成電機推進器。與艦船傳統推進裝置相比,RDT具有結構緊湊、功率密度大、效率高、振動噪聲低、機動性和操縱性優異等特點[1],在提高艦船電力推進系統效率、機動性和降低噪聲方面可發揮重要作用。

水潤滑推力軸承是RDT的核心功能部件,服役的水環境惡劣,受泥沙侵擾、水生物附著、艦船機動性工況大幅變化等因素影響,通常處于極端工況,其承載性能和耐磨性是決定RDT可靠性的關鍵。目前常規軟/硬材料配副的水潤滑推力軸承承載能力弱,導致軸承和其安裝結構(槳轂)的直徑相對較大,擠占了過流通道空間,且軸承的耐磨性也直接影響了RDT的可靠性和壽命。水潤滑推力軸承的承載能力和耐磨性已成為制約RDT大功率化和高可靠性的技術瓶頸,亟待突破[2]。

已有國外公司推出了兆瓦級RDT產品[3-4],其軸承副材料和結構對外保密。我國也在RDT研制和應用方面取得一系列突破,但水潤滑推力軸承承載能力弱、耐磨性差的問題并未解決。目前國產RDT所采用的軟/硬材料配副的水潤滑推力軸承,承載比壓(軸向承載力與承載面積的比值)小于0.5 MPa,且這種軸承在泥沙水環境下會快速磨損失效[5-6]。有文獻將水潤滑永磁推力軸承[7]或不銹鋼配對副[8]用于承載RDT轉子推力,但其實際承載性能和可靠性仍不得而知。

為提高RDT水潤滑推力軸承的承載性能,選擇高硬度、高耐磨性的水潤滑摩擦副是關鍵。采用碳化鎢或陶瓷材料自配副可將承載比壓提高至數兆帕的水平[9-10]。近年來,采用超硬材料聚晶金剛石(polycrystalline diamond,PCD)研制的PCD自配副水潤滑推力軸承[11],在水潤滑條件下的承載比壓可超過10 MPa[11-12],較常規軟/硬材料配副的水潤滑軸承比壓[5-6]提高了1~2個數量級,顯示出應用于極端重載工況的巨大潛力,可滿足RDT水潤滑推力軸承的承載和耐磨性需求。

基于此,為解決當前RDT水潤滑推力軸承面臨的瓶頸問題,提出采用水潤滑PCD推力軸承替代高分子材料軸承的技術方案,并研制了數套彈性墊支撐的水潤滑PCD推力軸承,先后開展了軸承在試驗臺架上的承載性能試驗以及在RDT樣機上的啟停、加減速、高速重載等嚴苛工況試驗,測量了軸承摩擦扭矩隨承載力的變化關系,并對比了試驗前后軸承摩擦表面微觀形貌的演變規律,論證了水潤滑PCD推力軸承應用于RDT的可行性。

1 PCD推力軸承設計方案及表面微觀特征

RDT及水潤滑推力軸承的安裝位置如圖1所示。對于功率一定的RDT,要求盡可能減小推力軸承的直徑,以增大過流通道面積,保持推進器較高的水動力效率,這對推力軸承的承載性能提出了更高要求。如將圖1a中的低承載能力的推力軸承用圖1b中小直徑高承載能力軸承替代,則可減小槳轂直徑,提高RDT的水動力性能。

(a)安裝低承載能力推力軸承的RDT

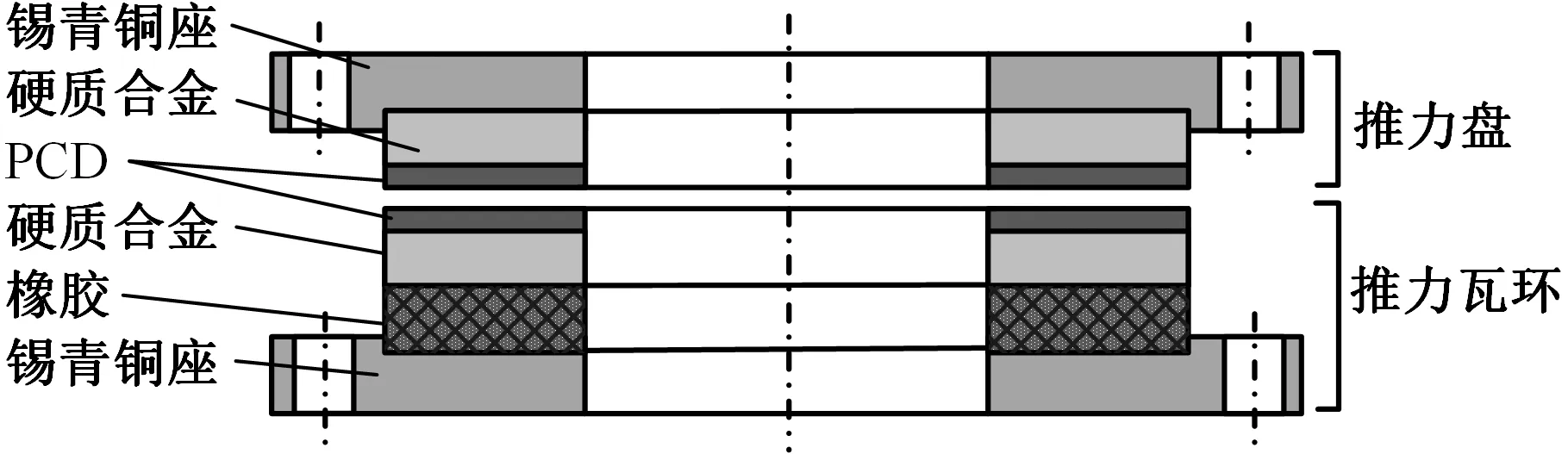

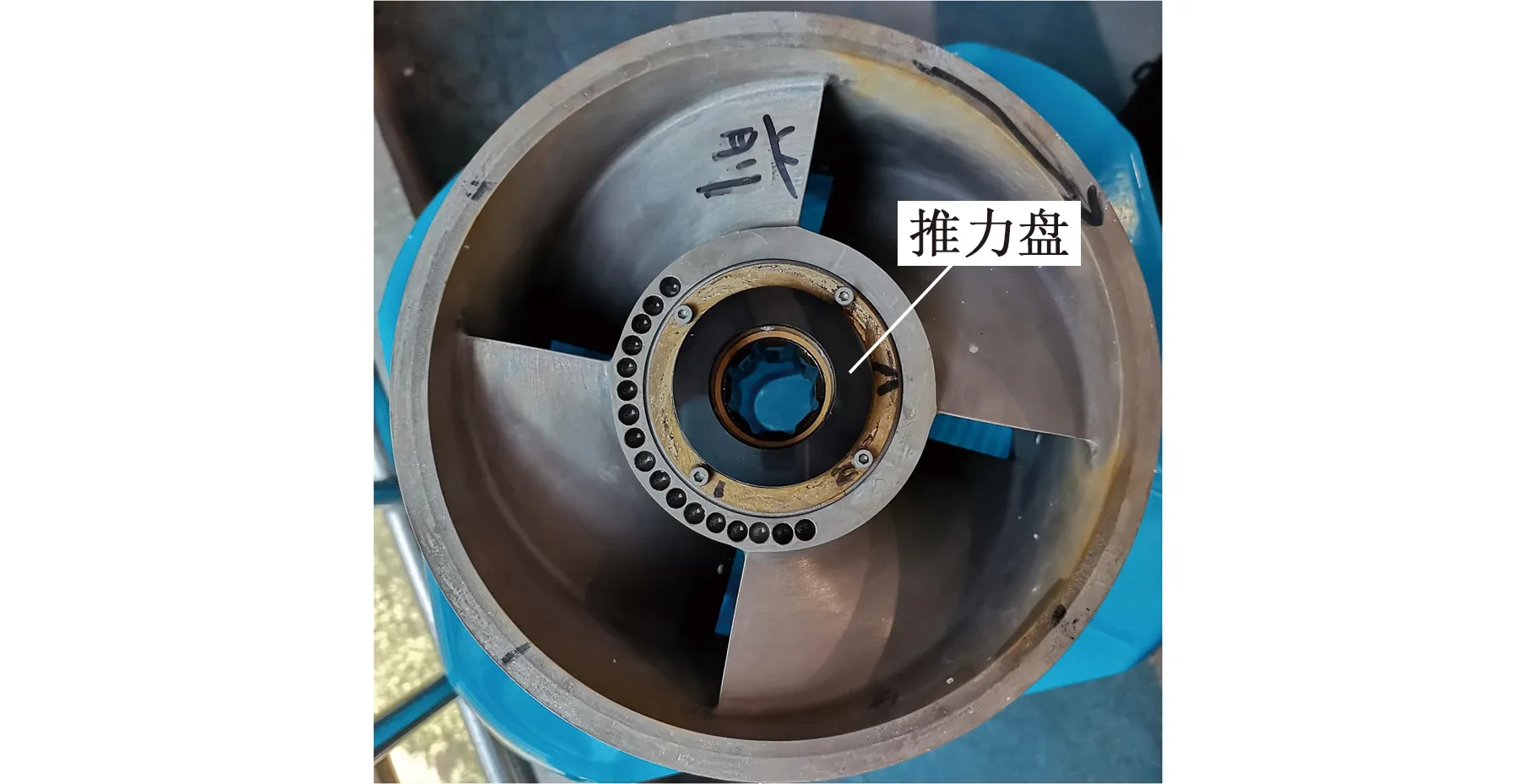

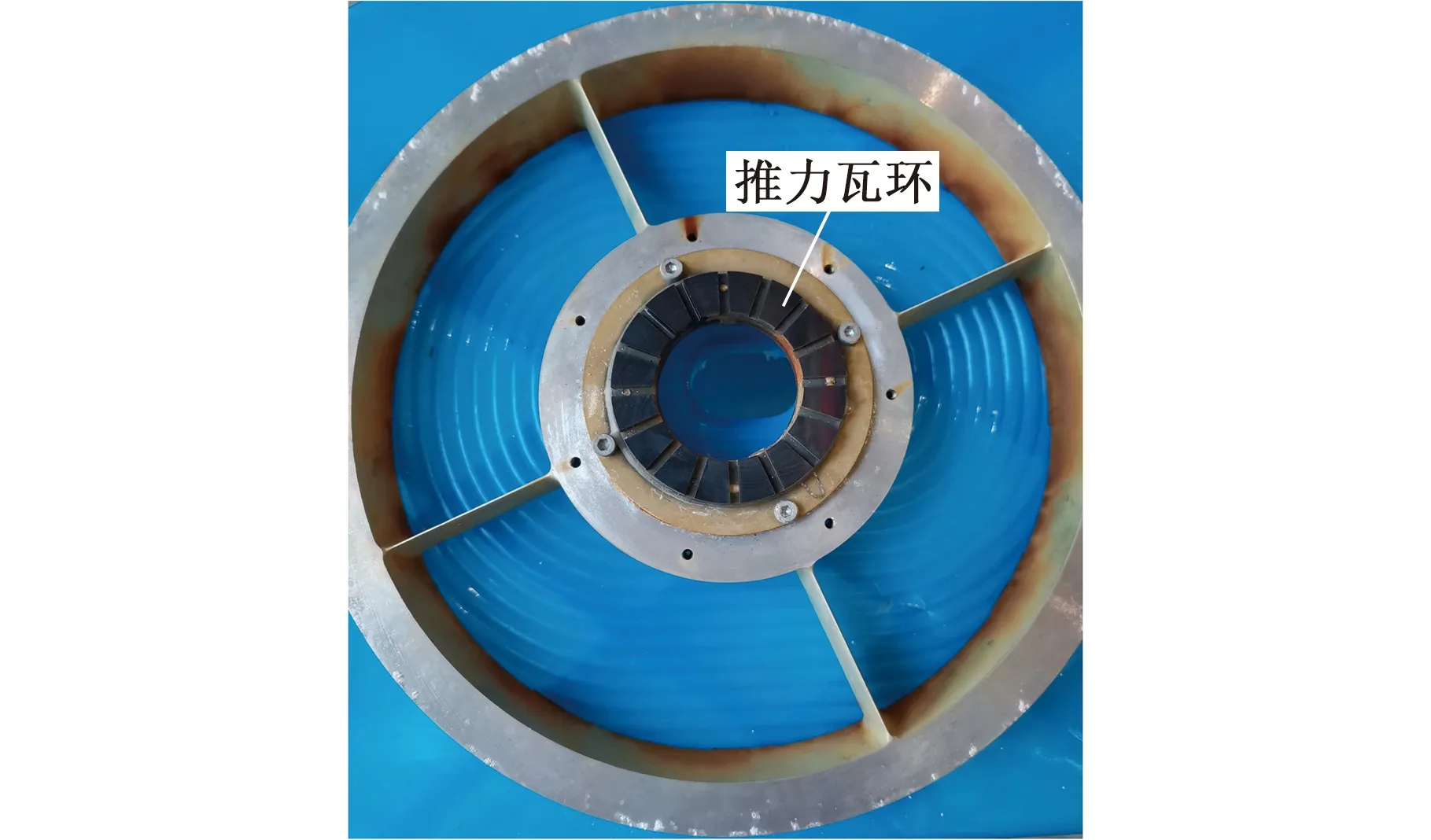

筆者所設計的水潤滑PCD推力軸承由推力盤和推力瓦環兩部分組成。推力盤是旋轉部件,安裝在RDT的槳轂上,隨槳葉旋轉。推力瓦環安裝在固定支撐結構上。其中,推力盤是由三層材料組成的復合結構,依次為PCD、硬質合金和錫青銅座,硬質合金和錫青銅座之間采用真空釬焊連接。推力瓦環是由四層材料組成的復合結構,依次為PCD、硬質合金、橡膠和錫青銅座,橡膠層通過硫化工藝與硬質合金和錫青銅座連接。推力盤和推力瓦環的PCD為摩擦承載工作面,軸承結構如圖2所示。推力瓦環上橡膠的變形協調能力有助于提高軸承的抗沖擊性能以及減小軸線傾斜時軸承的局部接觸應力,并具有減振降噪功能。圖3所示為軸承實物,推力瓦環的PCD表面上加工有若干徑向矩形水槽,使瓦環上形成若干塊沿周向均勻分布的推力瓦,而推力盤的PCD層為光滑圓環面。

圖2 PCD推力軸承結構簡圖

圖3 PCD推力軸承

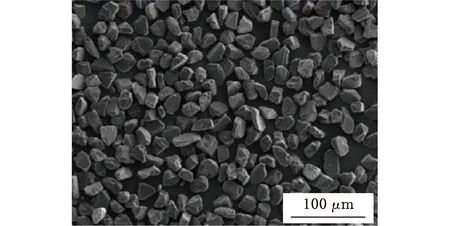

PCD材料是由人造金剛石微粒和催化劑的混合物在高溫(1450 ~1500 ℃)高壓(5.5 ~6.0 GPa)條件下燒結在硬質合金基底上的。成形后的PCD塊材經金剛砂研磨拋光,具有鏡面效果,其表面粗糙度可低于40 nm。這種粉末冶金方法決定了PCD表面具有特殊的微觀結構特征,如圖4所示。圖4a所示為合成PCD所用的金剛石微粒;從圖4b的PCD表面掃描電子顯微鏡(SEM)照片中可見金剛石顆粒之間形成了緊密的金剛石-金剛石結合鍵(D-D鍵),但金剛石微粒之間也存在大量隨機分布的微孔,并保留有大量的催化劑鈷元素;圖4c和圖4d所示為PCD表面激光共聚焦顯微鏡(LSCM)觀察的微觀結構和凹坑三維尺寸,金剛石顆粒間隨機分布的凹坑結構及其深度更清晰可見。

(a)金剛石微粒

2 水潤滑PCD推力軸承承載性能試驗

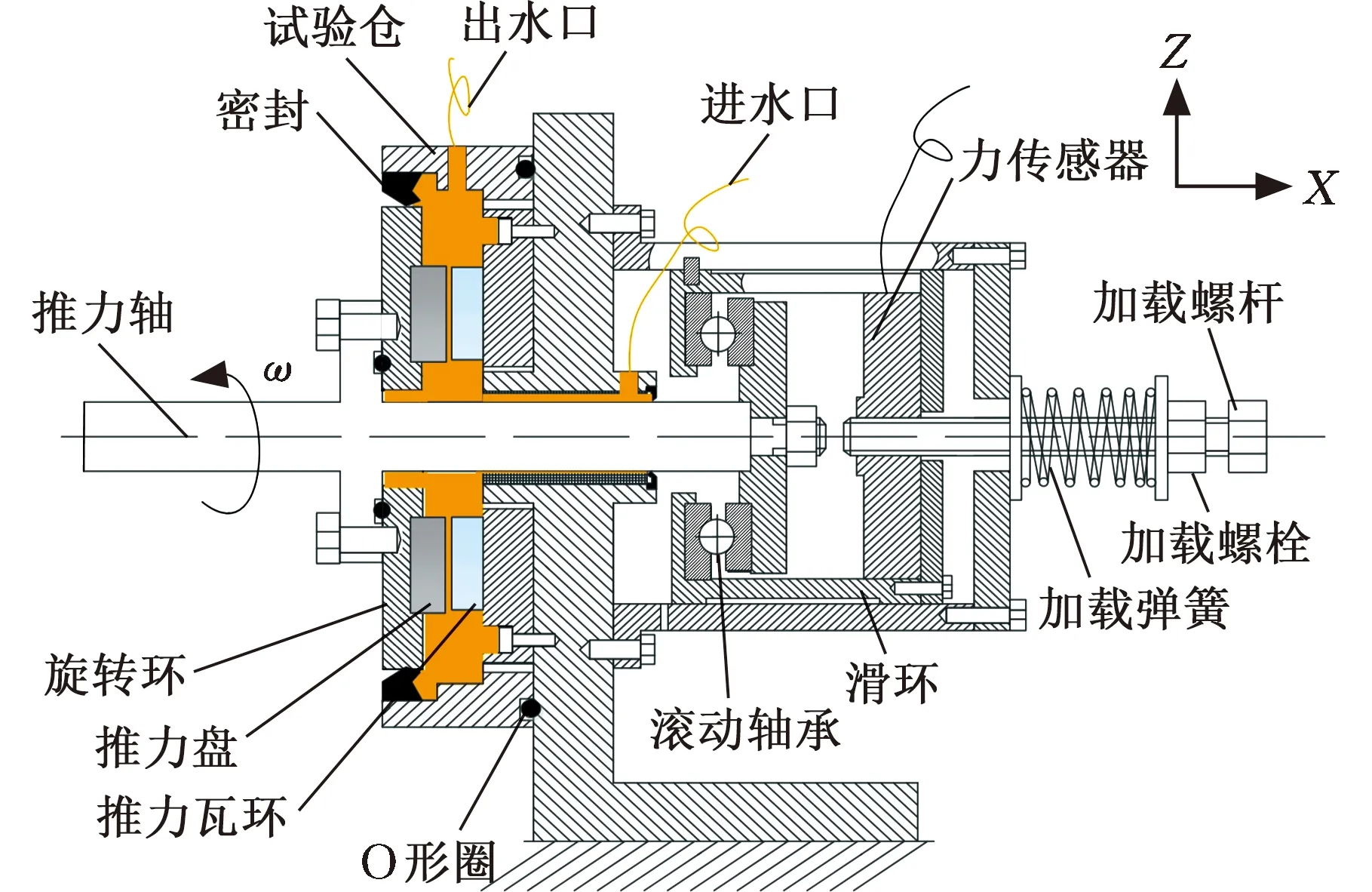

在自制水潤滑推力軸承試驗臺上開展水潤滑PCD推力軸承的承載性能試驗,試驗原理如圖5所示。推力盤安裝于旋轉環上,在電機驅動下隨推力軸旋轉;推力瓦環安裝在靜止的試驗倉內,用于承受來自推力盤的軸向力。施加在軸承上的軸向力通過加載螺桿調整,并由輻輪式力傳感器測量。旋轉結構的摩擦扭矩由推力軸和驅動電機間的轉速轉矩儀測量。

圖5 試驗原理簡圖

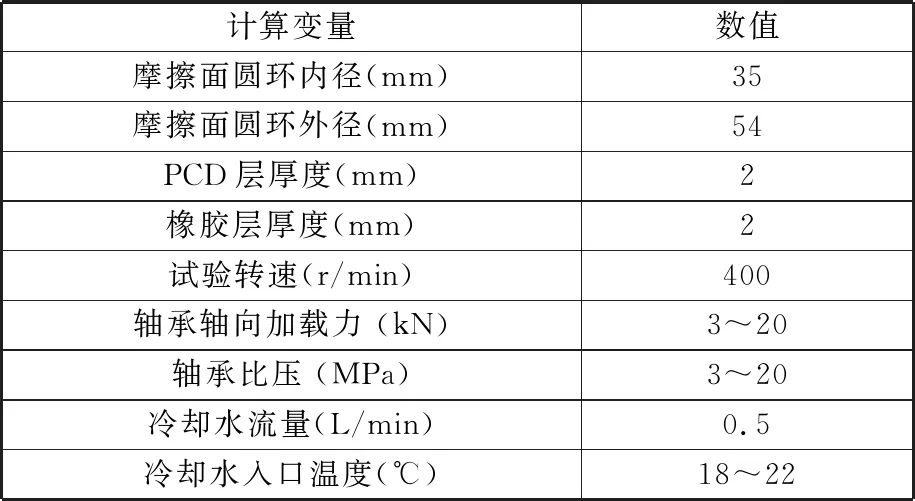

試驗所用的水潤滑PCD推力軸承尺寸及工況參數如表1所列。試驗時,先給軸承施加2 kN的初始載荷,并將冷卻水流量調整至設定值,然后啟動變頻電機并將轉速升至400 r/min,待軸承摩擦扭矩穩定后,緩慢調整加載螺栓預緊力,實現軸向力加載,直至達到試驗要求的載荷。

表1 試驗軸承尺寸及工況

由圖4可知,合成PCD時所選用的金剛石微粒的粒度對PCD表面微觀形貌有較大影響,進而影響PCD軸承的承載和耐磨性,因此本研究中選用了三種工業中較常用的PCD材料研制軸承,它們的金剛石主微粒粒度分別為10,25,35 μm。研究了在給定載荷、轉速和冷卻水流量下軸承摩擦因數隨時間的變化規律。

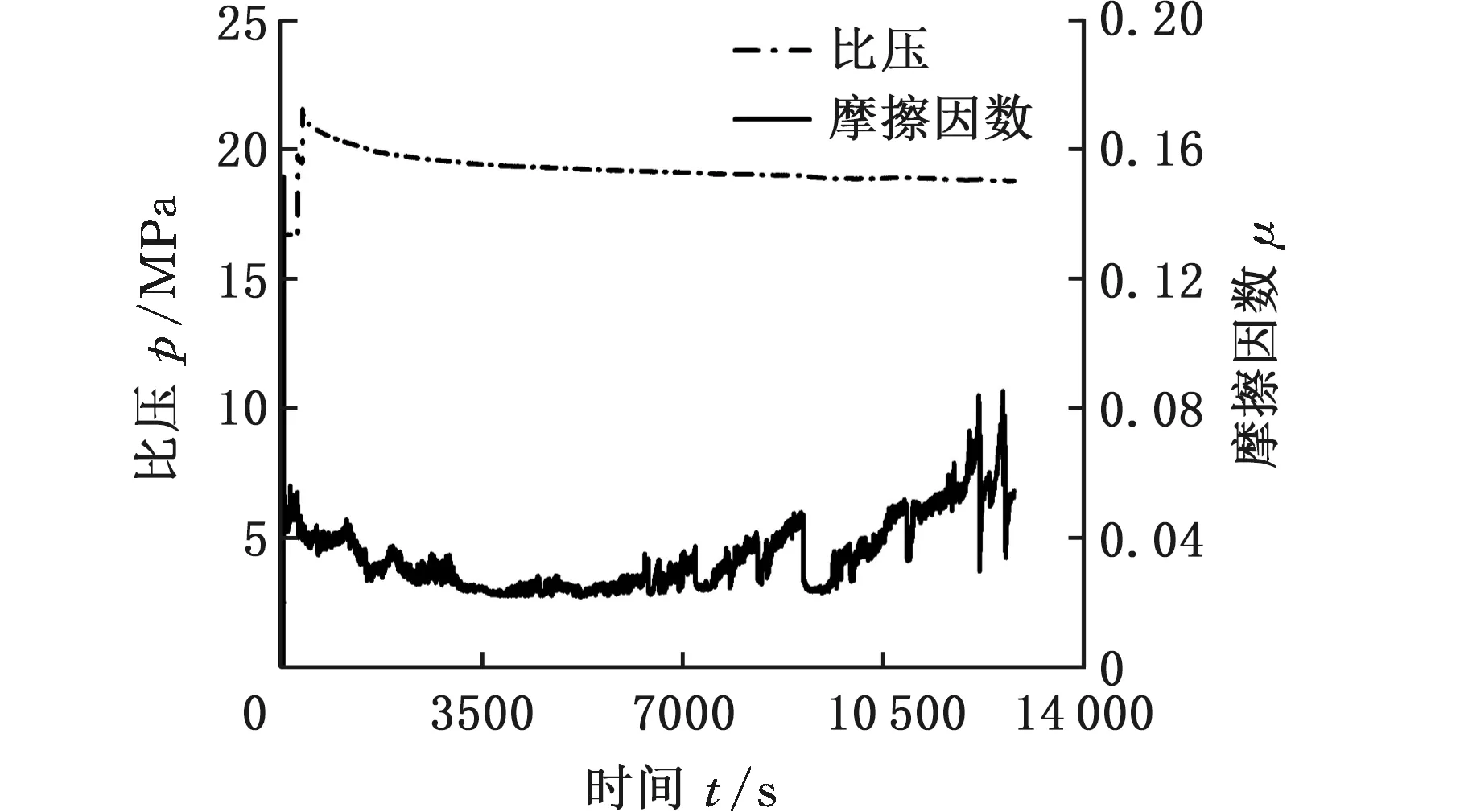

圖6所示為金剛石粒度為10 μm的PCD推力軸承在20 MPa比壓和400 r/min轉速下摩擦因數的變化規律。由圖6可見這一粒度的PCD推力軸承摩擦因數表現出較差的穩定性,在初始磨合階段,摩擦因數約為0.15,隨后緩慢減小;在試驗連續進行至3500 s時,摩擦因數降至0.023附近,在0.020 ~0.026區間內波動運行約3 000 s之后,摩擦因數及其波動幅度開始有增大趨勢;隨著試驗的繼續進行,摩擦因數的波動幅度顯著增大,在試驗進行至13 000 s左右時增至0.06附近,且波動幅度也擴大至0.03~0.09之間,此時對應的摩擦扭矩平均值約為23 N·m,波動幅度約為15 N·m,劇烈的扭矩波動導致試驗臺振動加劇,試驗被迫停止。

圖6 金剛石粒度為10 μm的PCD軸承在20 MPa比壓和400 r/min轉速下摩擦因數的變化規律

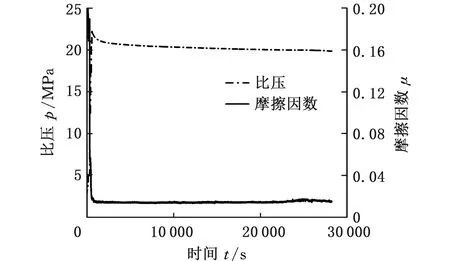

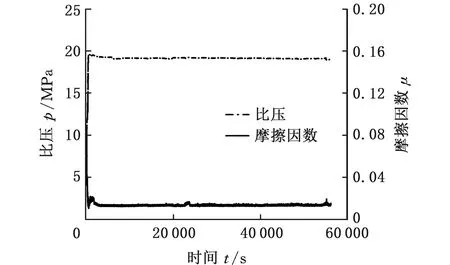

圖7所示為金剛石粒度為25 μm的PCD推力軸承在20 MPa比壓和400 r/min轉速下摩擦因數的變化規律。在試驗初始的磨合階段,軸承的摩擦因數較大。但隨著試驗進行,摩擦因數迅速減小并穩定在0.015附近且波動幅度較小,直至試驗結束。該摩擦因數對應的摩擦扭矩約為6.5 N·m,這說明以金剛石粒度為25 μm的PCD材料配對研制的水潤滑推力軸承的摩擦功耗顯著小于金剛石粒度為10 μm軸承的摩擦功耗,且具有較好的穩定性。同時試驗也證明金剛石粒度對水潤滑PCD推力軸承的摩擦學特性有較大影響。

圖7 金剛石粒度為25 μm的PCD推力軸承在20 MPa比壓和400 r/min轉速下摩擦因數的變化規律

圖8所示為金剛石粒度為35 μm的PCD推力軸承在20 MPa比壓和400 r/min轉速下摩擦因數的變化規律。該軸承摩擦因數變化規律與金剛石粒度為25 μm的PCD推力軸承相似。在磨合結束后,摩擦因數穩定在0.015附近,顯示出良好的重載摩擦學特性。

圖8 金剛石粒度為35 μm的PCD推力軸承在20 MPa比壓和400 r/min轉速下摩擦因數的變化規律

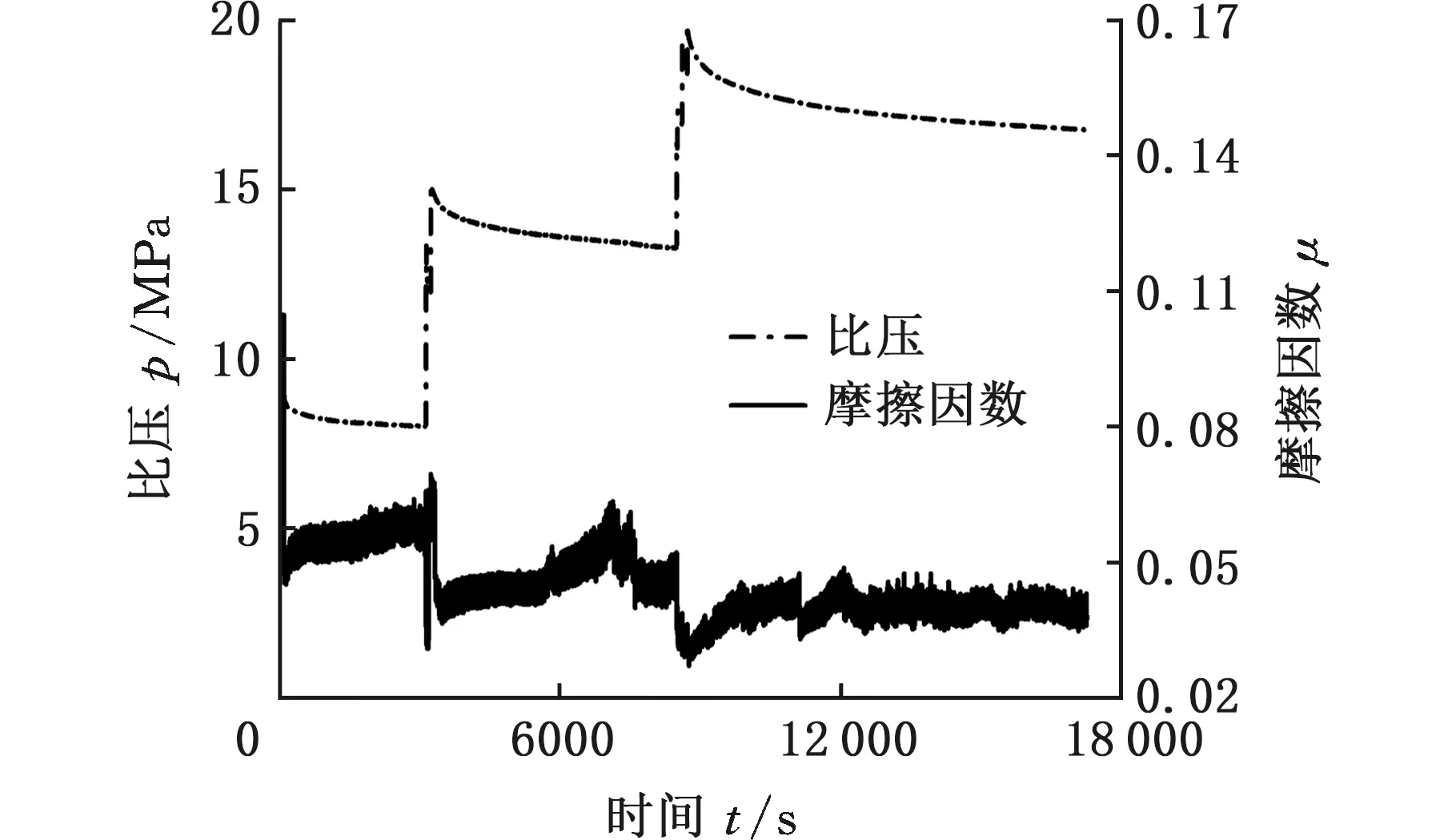

進一步研究了若干組金剛石粒度為10 μm的PCD推力軸承在400 r/min轉速和不同比壓下摩擦因數的變化規律,均表現出相似的不穩定特征,其中一組軸承摩擦因數的變化規律如圖9所示。可見,增大比壓,軸承摩擦因數減小,但摩擦因數始終維持在較高水平,且在每一個比壓下,軸承的摩擦因數均有較大的波動幅度,使軸承始終無法處于穩定工作狀態。

圖9 金剛石粒度為10 μm的PCD推力軸承在不同比壓下摩擦因數的變化規律

上述試驗結果證明金剛石粒度對水潤滑PCD推力軸承的摩擦學特性有較大影響。與金剛石粒度為25 μm和35 μm的PCD推力軸承相比, 粒度為10 μm的PCD材料具有較差的自配副水潤滑摩擦學特性,不宜用于研制重載水潤滑PCD推力軸承。在試驗中,每次將比壓調整至某一設定數值后,隨著試驗的進行,比壓均出現緩慢下降的趨勢,這是由于推力瓦環上彈性橡膠墊的塑性變形所致,這種緩慢變化不影響對摩擦因數試驗結果的分析。

3 摩擦因數變化規律差異的機理分析

PCD是由金剛石微粒和催化劑在高溫高壓環境下合成的,金剛石微粒粒度直接影響PCD材料的機械性能,如耐磨性、耐熱性和抗沖擊韌性等[13-14]。

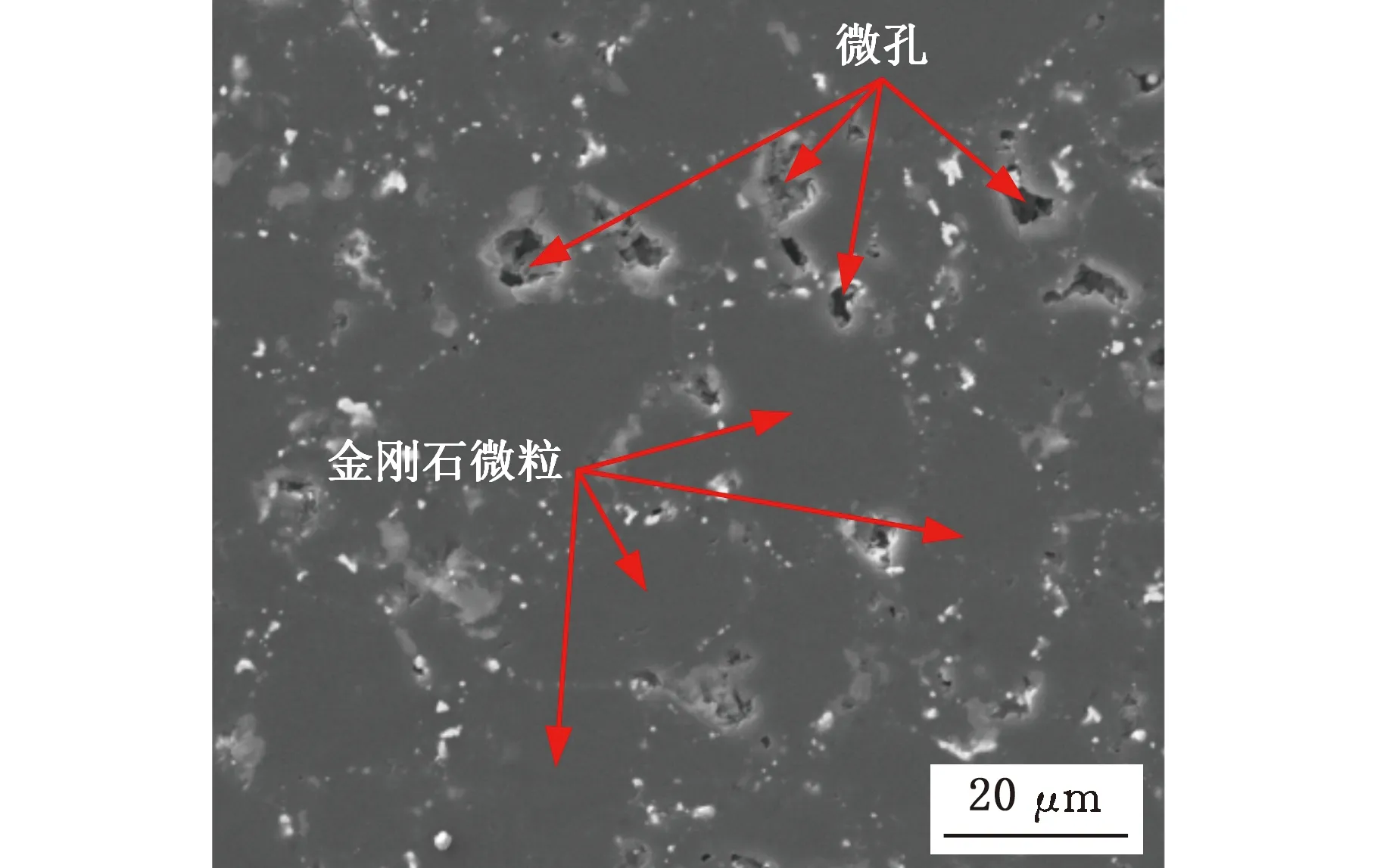

圖10所示是由主微粒粒度為25 μm的金剛石制備的PCD經研磨和拋光后的表面掃描電鏡微觀形貌。25 μm粒度的金剛石主微粒較均勻地分布在PCD表面,同時可見粒度較小的金剛石填充顆粒分布在大顆粒金剛石之間,以減小大顆粒之間的微孔隙,提高材料的致密度。金剛石主微粒之間可見隨機分布的微凹坑,其直徑遠小于金剛石微粒的直徑。

圖10 金剛石粒度為25 μm的PCD表面形貌

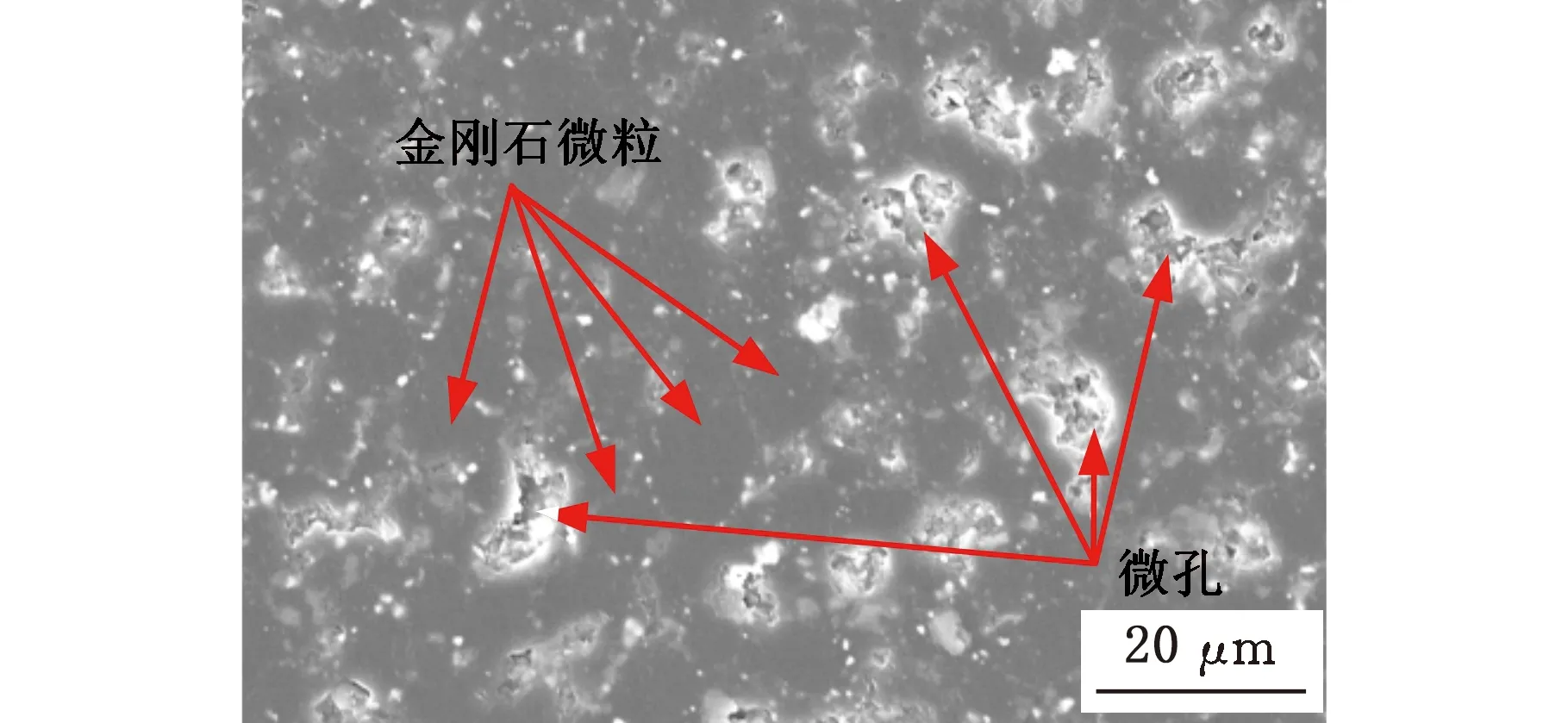

圖11所示是由主微粒粒度為10 μm的金剛石制備的PCD經研磨和拋光后的表面掃描電鏡微觀形貌。與圖10相比,該PCD的表面質量明顯較差,微孔數量顯著增加,且所形成的微凹坑直徑幾乎和金剛石主微粒的粒度相當。這主要是因為金剛石粒度越小,在高壓燒結環境下越容易形成高致密度的金剛石層,致使液相催化金屬Co很難滲透或穿越金剛石層[15]。在局部催化劑無法到達的區域,金剛石顆粒之間難以產生結合鍵,因而呈孤立狀存在,導致燒結效果較差,在研磨拋光過程中,就容易出現金剛石顆粒脫落,使表面產生大量隨機分布的微凹坑。

圖11 金剛石粒度為10 μm的PCD表面形貌

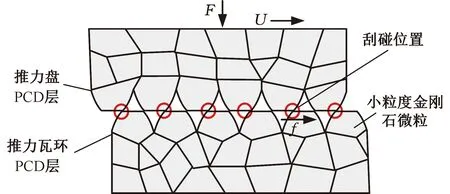

由上述兩PCD表面微觀形貌的差異不難分析PCD推力軸承摩擦因數變化規律。采用由小粒度金剛石合成的PCD制備的軸承,其配對副摩擦因數波動較大的原因可用圖12解釋,圖中F為加載力,U為推力盤的旋轉線速度,f為刮碰和剪切力。由于PCD表面隨機分布著大量直徑和金剛石微粒粒度接近的微凹坑,當軸承的兩PCD表面相互接觸摩擦時,對磨面的金剛石顆粒之間極易發生刮碰,凸出表面的金剛石微粒甚至可能插入對磨面的凹坑,產生較大的剪切阻力,這種刮碰和剪切力使軸承摩擦因數波動幅度加大。同時,由于金剛石微粒間的鍵合程度較低,結合力弱,它在刮碰和剪切力的作用下容易產生松動,甚至被拔出表面,形成磨粒,進而加劇摩擦因數的波動和材料表面犁耕磨損。

圖12 小粒度金剛石軸承摩擦因數波動機理

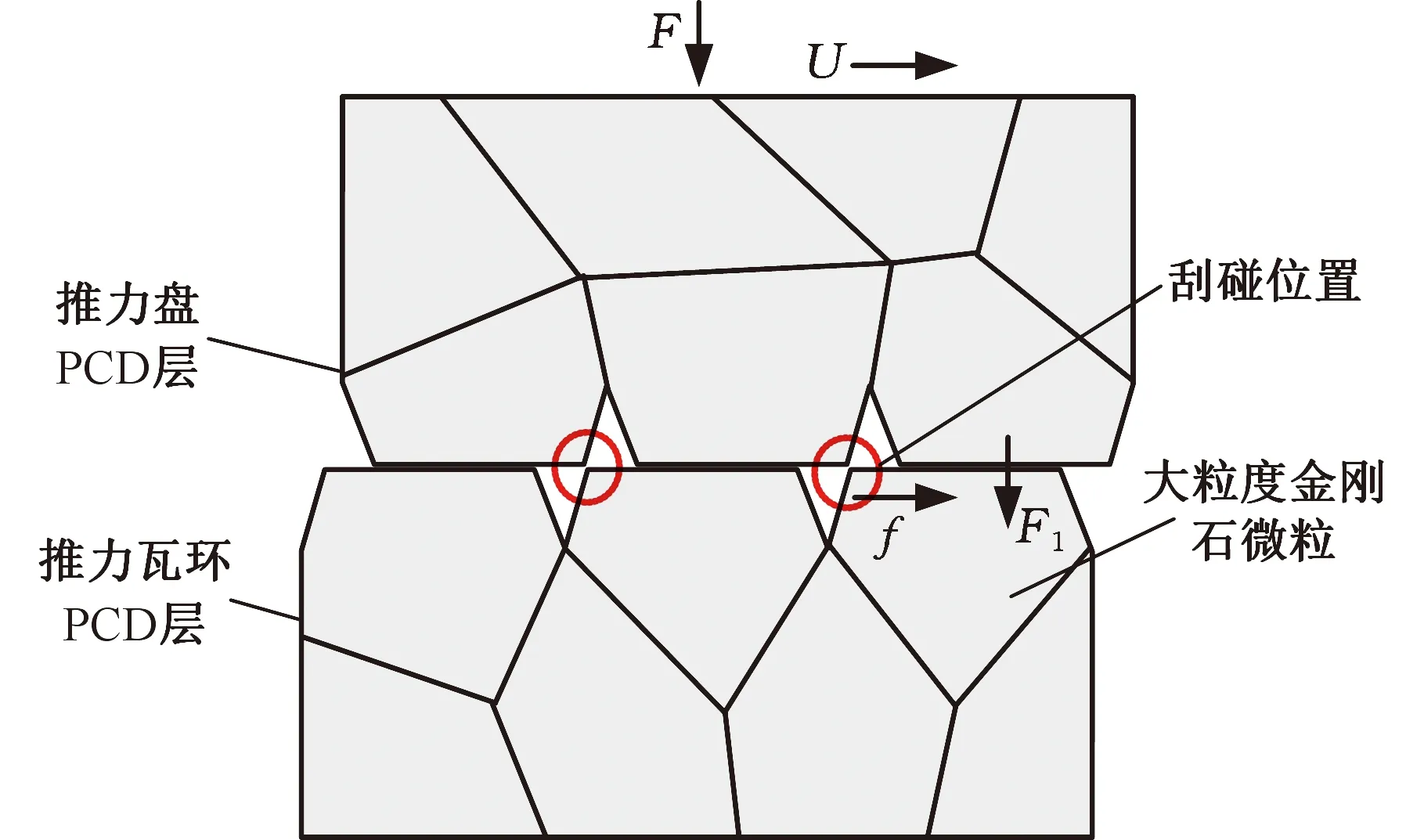

對于采用由大粒度金剛石合成的PCD研制的軸承,盡管也存在對磨副上微凹坑邊緣處金剛石微粒的刮碰,但微凹坑的密度遠小于小粒度PCD微凹坑密度,因而在相同尺寸和工況下,刮碰的頻率以及由刮碰造成的摩擦因數波動也較小。且由于凹坑直徑遠小于金剛石微粒直徑,在刮碰和摩擦的同時,有較大的法向力F1(軸向加載力F的若干分力之一)壓制于被刮碰的金剛石微粒表面,如圖13所示,使其不易松動。同時,大粒度金剛石本身嵌入PCD表面的深度更深,微粒之間的鍵合力更強,因而極難被拔出形成磨粒。這就使得大粒度金剛石PCD配對副的摩擦因數小,且極其穩定。

圖13 大粒度金剛石軸承摩擦因數波動機理

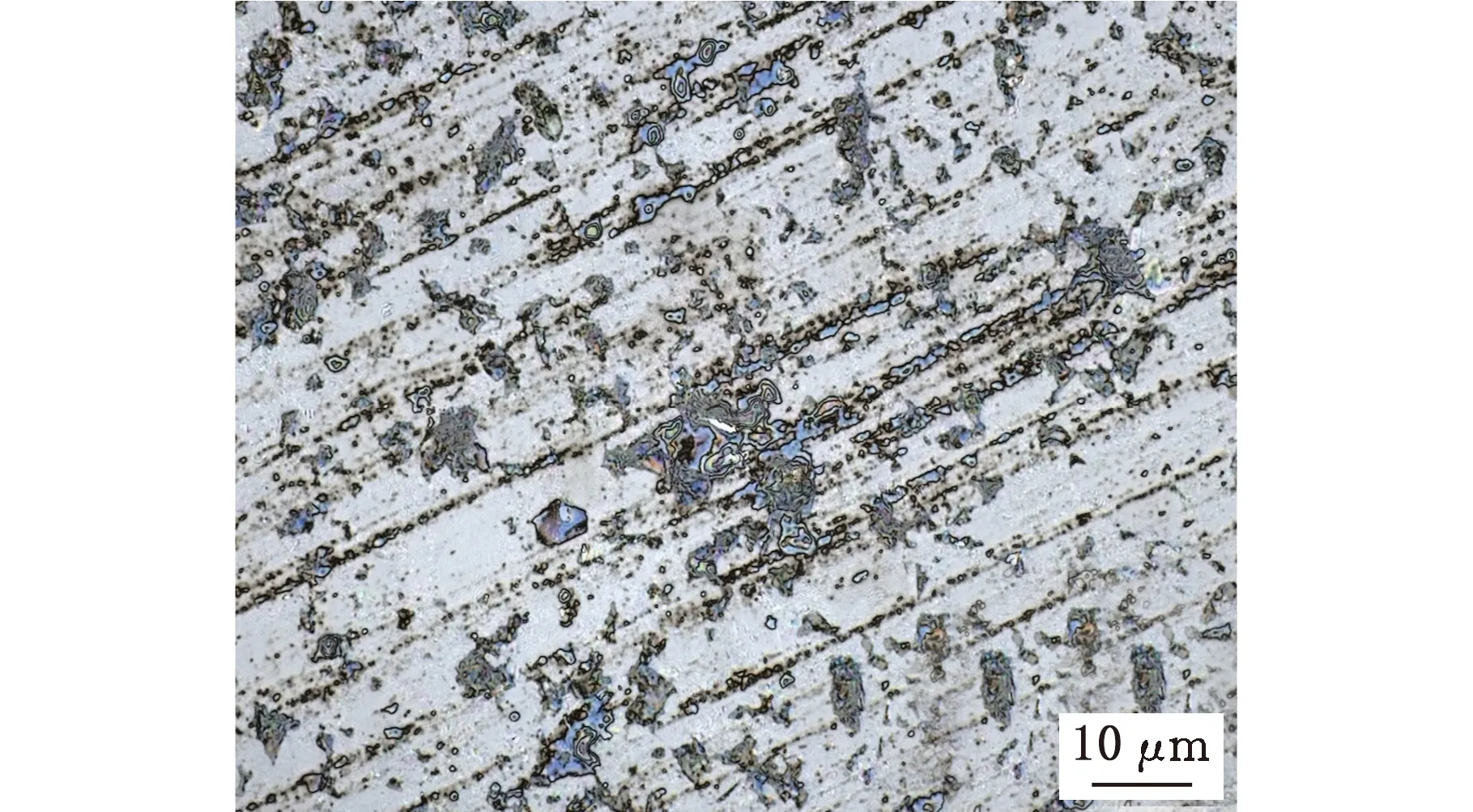

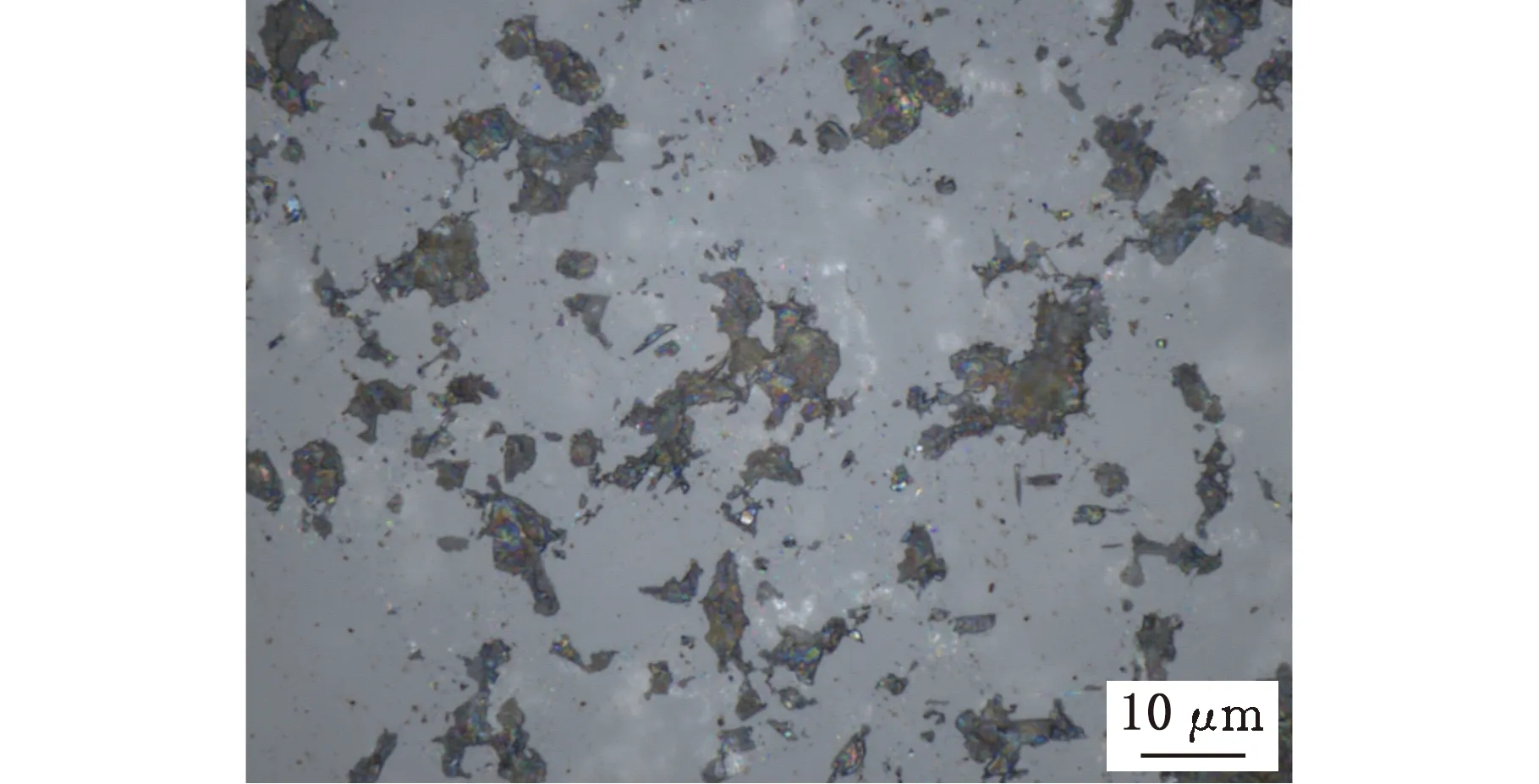

圖14和圖15所示為在20 MPa比壓下試驗結束后金剛石粒度分別為10 μm和25 μm的PCD軸承表面激光共聚焦顯微形貌。可見10 μm粒度PCD表面有大量被金剛石磨粒磨損所致的犁溝,而25 μm粒度PCD表面和試驗前的形態幾乎一致,未見劃痕、損傷和磨損。這說明大粒度金剛石所合成的PCD材料的耐磨性更佳。

圖14 20 MPa比壓試驗后10 μm粒度PCD表面微觀形貌

圖15 20 MPa比壓試驗后25 μm粒度PCD表面微觀形貌

4 PCD推力軸承在RDT樣機上的試驗

開展了水潤滑PCD推力軸承在高速RDT樣機上的可靠性考核,軸承的工況更接近它實際服役的工況,包括軸傾斜、局部接觸、泥沙水、空泡引起的沖擊載荷等情況。試驗軸承采用金剛石粒度為35 μm的PCD制作,試驗時長為1個月。試驗期間,重復開展了間斷性啟停、加減速、高速重載等嚴苛工況試驗,RDT樣機最高轉速為2850 r/min,最大推力為3 kN,折合成軸承比壓為3.0 MPa。試驗中采集的振動數據顯示軸承在水下額定工況下無異常噪聲或突出線譜。試驗結束后拆檢軸承,結果如圖16和圖17所示。圖16所示為RDT轉子及所安裝的推力盤,圖17所示為RDT定子導葉及所安裝的推力瓦環。推力盤和推力瓦環的PCD摩擦面未見宏觀磨損,表面微觀特征仍和試驗前一致,激光共聚焦顯微鏡觀測表面微觀形貌和圖15相似,未見劃痕或磨損。試驗初步證明水潤滑PCD推力軸承滿足承載性能和耐磨性的要求,可以勝任RDT重載工況和極端惡劣環境的工作。

圖16 RDT轉子及所安裝的推力盤

圖17 RDT定子導葉及所安裝的推力瓦環

5 結論

為了解決艦船RDT水潤滑推力軸承承載能力弱和耐磨性差等問題,提高RDT的水動力性能及推力軸承在重載和極端惡劣工況下的可靠性,提出了采用超硬材料PCD自配對摩擦副的水潤滑推力軸承設計思路,并開展了軸承臺架試驗和樣機的應用測試,獲得了一些有意義的結果。研究結論如下:

(1)20 MPa比壓下的臺架試驗表明,采用金剛石微粒粒度為25 μm和35 μm的PCD材料研制的水潤滑推力軸承運轉平穩,摩擦因數小,適宜做重載水潤滑軸承摩擦副,但粒度為10 μm的PCD自配對摩擦副,因摩擦因數表現出較大的波動性而不宜用于研制重載水潤滑推力軸承。

(2)開展了水潤滑PCD推力軸承在高速RDT樣機上的可靠性考核,初步證明水潤滑PCD推力軸承可以勝任RDT重載工況和極端惡劣環境的工作。該研究為后續深入開展大尺寸水潤滑PCD推力軸承在兆瓦級大功率RDT上的應用奠定了基礎。