鍋爐溫度控制系統的設計

劉潔

摘 要:隨著科技的進步,作為繼電器替代品的PLC得到了迅速的發展。如今的PLC并不僅僅只有邏輯控制的功能,它以微處理器為基礎,綜合了計算機、通信、自動控制等多種技術,并且廣泛應用于各種領域,已經成為現代工業控制三大支柱(PLC、工業機器人、CAD\CAM)之一。本文以西門子公司S7-200系列PLC為控制器,以鍋爐為被控對象,鍋爐出口水溫為主被控參數,爐膛內水溫為副被控參數,加熱爐電阻絲電壓為控制參數,構成鍋爐溫度串級控制系統;采用PID算法,運用PLC梯形圖編程語言進行編程,實現鍋爐溫度的自動控制。

關鍵字:可編程控制器; 串級控制系統;組態軟件

如今,電熱鍋爐的應用范圍相當廣泛,它的質量好壞由其性能決定。目前電熱鍋爐多數以微處理器為核心,不僅可以提高設備的自動化程度,又能提高設備的控制精度。

PID控制因為其可靠性高、算法簡單、魯棒性好的特點,被廣泛應用于過程控制中。它的效果完全取決于其四個參數,即采樣周期、比例系數 、積分系數和微分系數。因此,PID參數的整定一直是自動控制領域的重中之重。在PID算法當中,關鍵問題是對于P、I、D三個參數的優化和整定。

1 PLC控制系統的硬件設計

1.1PLC控制系統設計的一般步驟

(1)熟悉被控對象,制定控制方案分析被控對象的工藝過程及工作特點,了解被控對象機、電、液之間的配合,確定被控對象對 PLC控制系統的控制要求。

(2)確定I/O設備 根據系統的控制要求,確定用戶所需的輸入(如按鈕、行程開關、選擇開關等)和輸出設備(如接觸器、電磁閥、信號指示燈等)由此確定PLC的I/O點數。

(3)選擇PLC 選擇時主要包括PLC機型、容量、I/O模塊、電源的選擇。

(4)分配PLC的I/O地址 根據生產設備現場需要,確定控制按鈕,選擇開關、接觸器、電磁閥、信號指示燈等各種輸入輸出設備的型號、規格、數量;根據所選的PLC的型號列出輸入/輸出設備與PLC輸入輸出端子的對照表,以便繪制PLC外部I/O接線圖和編制程序。

(5)設計軟件及硬件進行PLC程序設計,進行控制柜(臺)等硬件的設計及現場施工。由于程序與硬件設計可同時進行,因此,PLC控制系統的設計周期可大大縮短,而對于繼電器系統必須先設計出全部的電氣控制線路后才能進行施工設計。

(6)聯機調試:聯機調試是指將模擬調試通過的程序進行在線統調。

1.2PLC程序設計的一般步驟

(1)繪制系統的功能圖。

(2)設計梯形圖程序。

(3)根據梯形圖編寫指令表程序。

(4)對程序進行模擬調試及修改,直到滿足控制要求為止。調試過程中,可采用分段調試的方法,并利用編程器的監控功能。

1.3系統整體設計方案和電氣連接圖

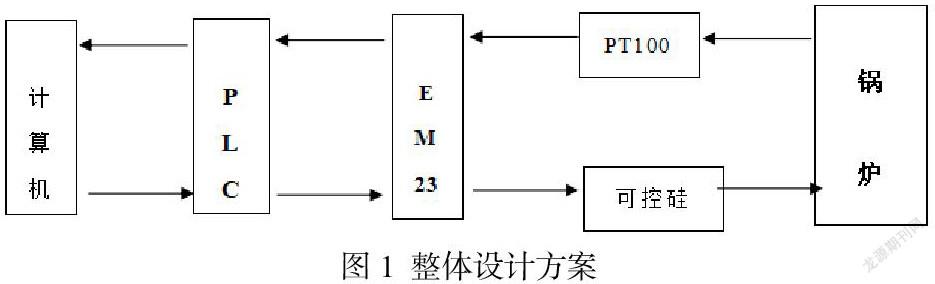

本系統選用了S7-200PLC CPU 226為控制器,PT100鉑電阻將檢測到的鍋爐水溫轉化為電流信號,然后通過EM235模擬量輸入模塊轉化成數字量信號,最后送到PLC中進行PID調節,PID控制器輸出電流信號(0~10mA)輸入可控硅電壓調整器或者通過觸發板改變可控硅管的導通角來調節輸出功率,從而調節電熱絲的加熱。PLC與組態王連接,從而實現了系統的實時監控。整體設計方案如圖1:

1.4控制系統數學模型的建立

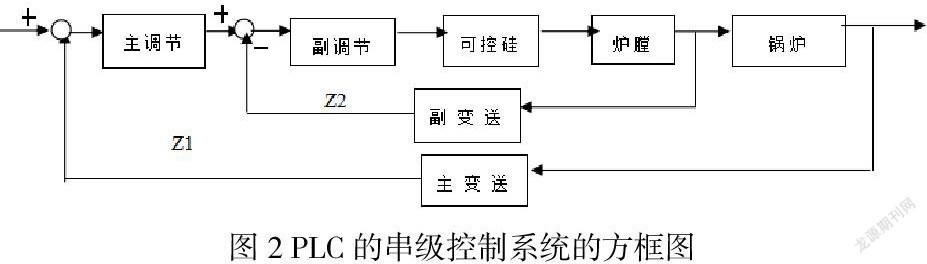

本控制系統中,TT1(出口溫度傳感器)將檢測到的出口水溫度信號轉化為電流信號傳入EM235模塊的A路,TT2(爐膛溫度傳感器)將檢測到的出口水溫度信號轉化為電流信號傳入EM235模塊的B路。兩路模擬信號通過EM235轉化為數字信號送入PLC,然后PLC再通過PID模塊進行PID調節控制。

PLC的串級控制系統方框如圖2所示:

1.5 PID控制及參數整定

1.5.1PID控制器組成

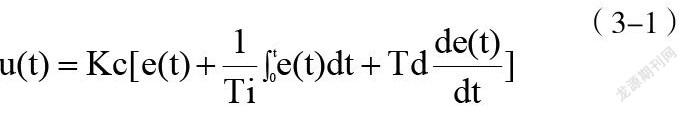

PID控制器:由比例單元P、積分單元I、和微分單元D組成。主要適用于線性和動態特性不隨時間改變的系統。其數學表達式為:

(1) 比例系數Kc對系統性能的影響:

增大比例系數Kc,一般將加快系統的響應,有靜差的情況下有利于減小靜差。控制作用的強弱取決于比例系數K。但過大的比例系數會使系統有較大的超調,并產生震蕩,使穩定性變壞。

(2) 積分控制Ti對系統性能的影響:

增大積分時間Ti,有利于減小超調,減小震蕩,使系統更加穩定,但系統靜差的消除將隨之減慢。

(3) 微分控制Td對系統性能的影響:

增大微分時間Td,亦有利于加快系統響應,使超調減小,克服震蕩,穩定性增加,但系統對擾動的控制能力減弱,對擾動有較敏感的響應。

1.5.2 PLC控制系統的軟件設計

本文中我們利用 STEP7--Micro/WIN V4.0 SP6編程軟件。

PLC運行時,通過SM0.0產生初始化脈沖進行初始化,將溫度設定值,PID參數值等存入數據寄存器,隨后系統開始溫度采樣,周期是17秒,TT1(出口水溫溫度傳感器)將采集到的出口水溫度信號轉換為電流信號,電流信號通過AIW0進入PLC,作為主回路的反饋值,經過主控制器(PID0)PI運算產生輸出信號,為副回路的給定值。TT2(爐膛水溫傳感器)將采集到的爐膛水溫度信號轉換為電流信號,電流信號在通過AIW2進入PLC,作為副回路的反饋值,經過副控制器(PID1)的P運算產生輸出的信號,由AQW0輸出,輸出的4-20mA電流信號控制可控硅的導通角,控制電熱絲的電壓,完成對溫度的控制。

3組態畫面的設計于系統測試

3.1.新建設備

因為組態畫面要與西門子S7-200 PLC連接之后才能使用,所以要新建S7-200的連接;

3.2新建變量

要實現組態王對S7-200的在線監控,就先必須建立兩者之間的聯系,那就需要建立兩者間的數據變量。基本類型的變量可以分為“內存變量”和I/O變量兩類。內存變量是組態王內部的變量,不跟被監控的設備進行交換。而I/O變量是兩者之間互相交換數據的橋梁,S7-200和組態王的數據交換是雙向的。

3.3新建主畫面

3.4新建PID參數設定窗口

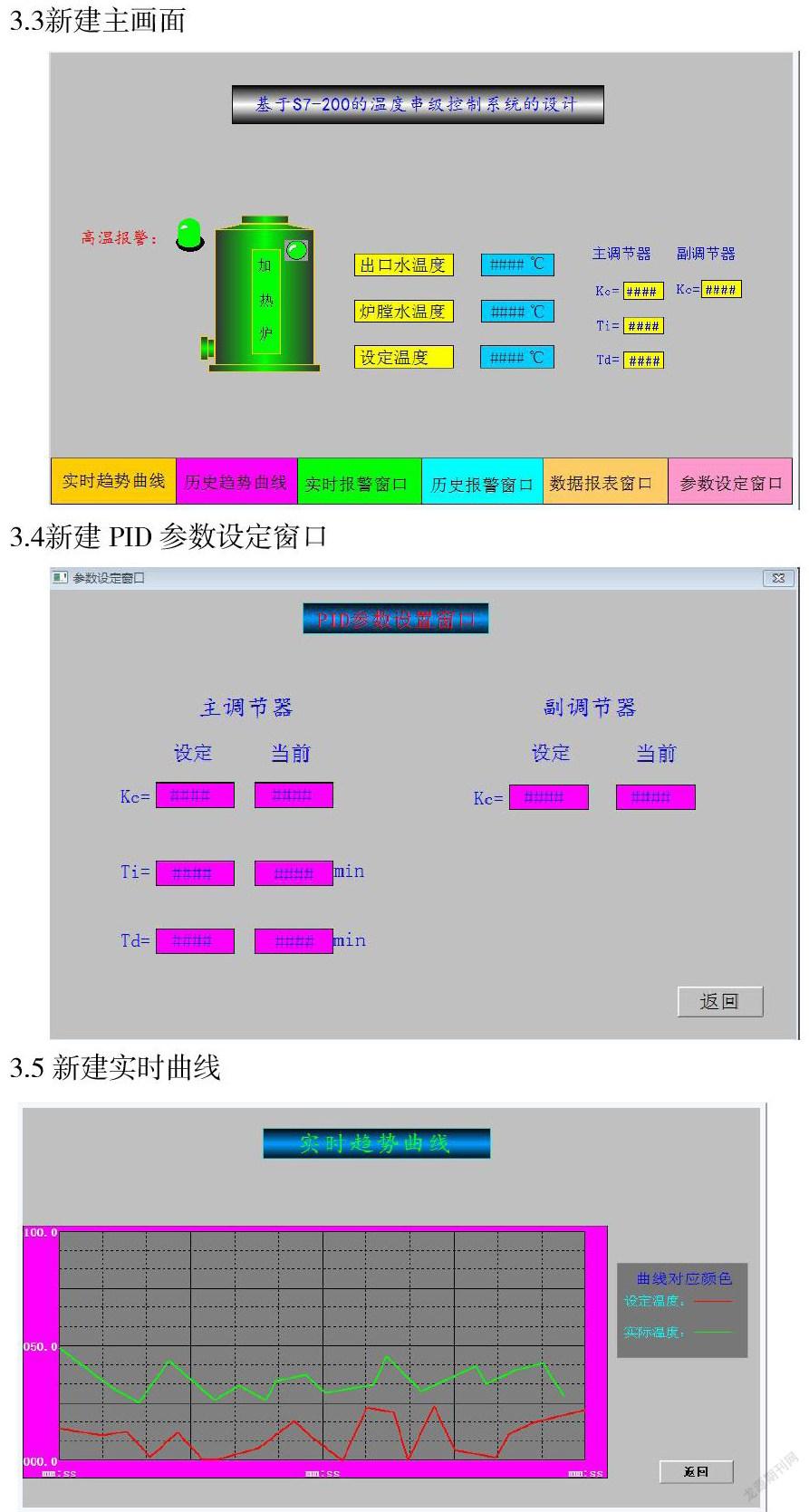

3.5新建實時曲線

3.6系統測試

組態王和PLC編程軟件不能同時啟動,因為他們使用的是同一個端口,要想在線利用組態王監控程序,那就先必須在關閉組態王的情況下,先把PLC程序下載到PLC中,并且運行程序,再把編程軟件關閉,才可以啟動組態王,這樣就可以利用組態王在線監控了。

4 結語

本文運用西門子S7-200PLC和組態王設計了一個人機監控的溫度控制系統。系統采用串級PID控制,利用粗調和細調,得到了一個反應比較迅速,控制精度比較高的溫度控制系統。

組態王操作方便,有利于我們比較直觀的觀看控制曲線和溫度的變化。其中的報表、歷史曲線和報警顯示都是在當今工業控制中常用的。

參考文獻

[1] 俞金壽.過程自動化及儀表. 第2版. 北京:化學工業出版社,2007.

[2] 熊靜琪.計算機控制技術. 北京: 電子工業出版社,2003.

[3] 張雪申,葉西寧. 集散控制系統及其應用. 北京:機械工業出版社,2007.

[4] 張偉林. 電氣控制與PLC綜合應用技術. 人民郵電出版社,2009.

[5] 高金源,夏潔. 計算機控制系統. 清華大學出版社,2007.

[6] 李亞芬. 過程控制系統及儀表. 大連:連理工大學出版社,2006.

[7] 厲玉鳴. 化工儀表及自動化.第4版. 北京:化學出版社,2006

[8] 林錦國. 過程控制.第2版. 南京:東南大學出版社,2006.

[9]Mora?dim?H?.New?techniques?for?PID?controller?Design?[A].Proceedings?of?IEEE?conference? on?control?Applications?[C].Istanbul?Turkey,2003.107