薄壁殼體結構狹小空間組合加工技術

楊 凱 劉漢良 胡興平 馮常喜 王 鵬 吳 迪

(北京衛星制造廠有限公司,北京 100094)

探月工程三期嫦娥五號由軌道器、返回器、著陸器和上升器4個部分的組成,奠基嫦娥五號偉大勝利的最后一關則是第二宇宙速度高速半彈道跳躍式再入返回。返回器艙內空間狹小,加工難度高,為了保證返回器的順利返回,返回器艙體的組合加工精度至關重要。

嫦娥五號返回器和大家熟悉的神舟飛船返回艙外形相似,都采用大鈍頭球冠倒錐構型,但個頭兒較小,只有神舟飛船返回艙體積的1/8,無法采用與神舟返回艙相同的方式在機床上直接進行組合加工,必須采用直角銑頭對艙內狹小部位進行組合加工,完成嫦娥五號返回器的加工。

直角銑頭是使用最多的一種機床附件,安裝后刀具旋轉中心與機床主軸中心成直角,可以擴大機床的加工范圍和適應性,特別適用于精密工件,一次裝夾固定,同一基準多個面加工;同時直角銑頭尺寸小適用于加工中心無法加工的狹窄區域安裝面、安裝孔等結構的加工;可以有效避免常規加工方式機床擺角超行程問題。

直角銑頭的刀具旋轉中心與機床主軸中心成為直角,傳統五軸數控加工中的刀尖點補償方式已不適用于直角銑頭,同時直角銑頭應用于五軸加工時,存在控制器參數設置復雜,數控編程難度大,過程操作繁瑣等問題,嚴重影響了直角銑頭的利用率和加工效率,需要探索新的途徑來實現直角銑頭的五軸加工。

1 產品加工特點分析

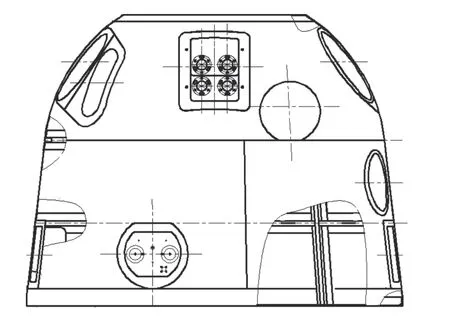

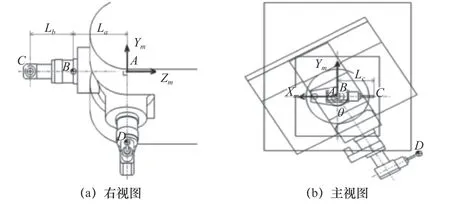

返回器側壁金屬殼體由球段和錐段兩部分組成,在球段蒙皮和錐段蒙皮上分布著尺寸規格不等的14個法蘭艙體,其結構簡圖如圖1所示。

圖1 返回器側壁金屬殼體結構圖

返回器側壁金屬殼體法蘭外形復雜,法蘭安裝面及孔位尺寸精度較高,因此為保證法蘭安裝面及孔位的精度,法蘭安裝面及孔位均需在整艙下組合加工。艙體薄壁剛性弱、內部空間小以及艙體法蘭零件異型的情況下,法蘭的組合加工難度較大,主要體現以下兩個方面。

(1)為保證產品加工精度要求,法蘭艙體上安裝面及孔位需在側壁下組合加工,艙體存在發動機法蘭等5個法蘭的安裝面位于艙內,法蘭間距小于?880 mm,而機床主軸頭的尺寸為860 mm×550 mm,機床主軸頭在艙內無法移動,無法在艙內進行支架組合加工。

(2)俯仰發動機艙體安裝面位于艙體外直徑為?230 mm的半圓封閉空間內,空間更加狹小,常規機械加工無法滿足加工要求。

2 直角銑頭組合加工技術研究

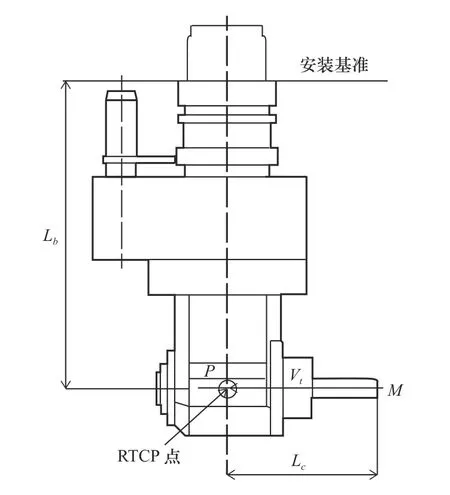

直角銑頭(angle head)是數控加工中連接數控機床主軸和刀具的一種特殊刀柄,與多軸數控加工中心配合使用能夠增加機床的加工范圍,實現復雜結構件的一次性裝夾多工序加工。機床安裝直角銑頭后刀具旋轉中心線與主軸旋轉中心線成90°角加工工件,可以實現機床的立臥轉換和任意角度的變換,減少工件重復裝夾,提高加工精度和效率,可有效解決結構件側面孔、側面腔等特征的加工。由于直角銑頭的結構緊湊,尺寸明顯小于機床原始主軸頭,也可用于機床主軸擺角后可能與工裝或零件發生干涉的側面結構的加工[1]。直角銑頭結構及相關參數如圖2所示。

圖2 直角銑頭結構

2.1 直角銑頭工作原理

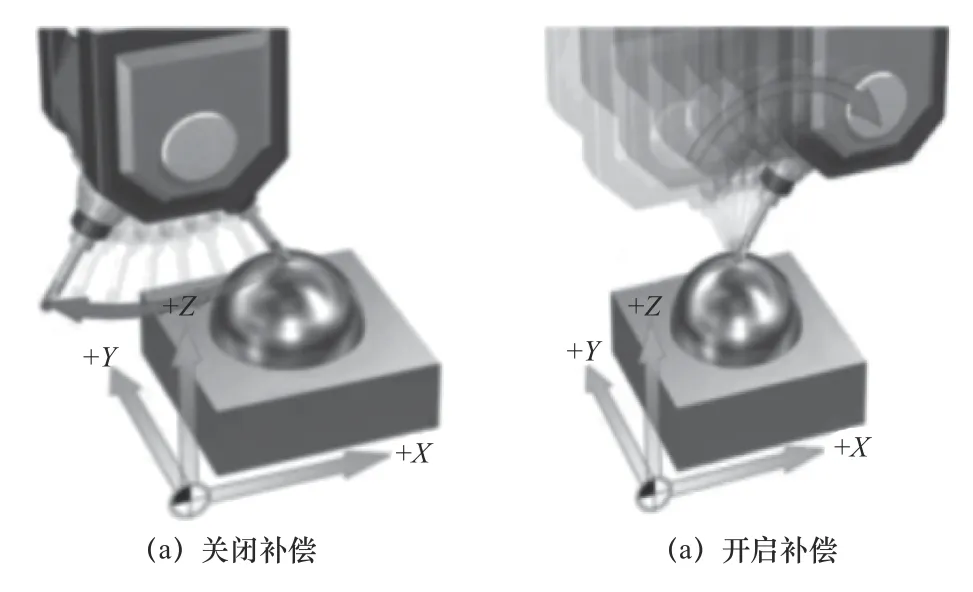

刀尖點跟隨(rotated tool center point,RTCP),就是我們常說的刀尖點跟隨功能,是指刀軸旋轉后為保持刀尖點相對與工件位置不變,機床控制器自動計算并執行線性軸補償的功能。在五軸加工中,刀尖點位置會隨著機床旋轉軸的旋轉而發生變化,數控系統控制點往往與刀尖點不重合,數控系統需要自動修正控制點,以保證刀尖點按照既定軌跡運動。圖3是五軸機床刀尖點跟隨開和關的轉換效果圖。

圖3 刀尖點跟隨轉換效果[2]

雖然機床存在刀尖點跟隨功能,但直角銑頭的應用同樣需要根據直角銑頭結構進行相關距離補償,直角銑頭是由兩段直角邊構成,目前使用的常規刀具刀尖點線性坐標補償功能并不適用。直角銑頭的刀尖點線性坐標補償算法主要有兩種實現方式:

(1)對于沒有開放五軸聯動功能的加工中心,可通過編制刀具參考點偏置補償算法的子程序實現補償。

(2)對于能夠完成五軸聯動的加工中心可通過控制器雙向刀長補償法完成補償。

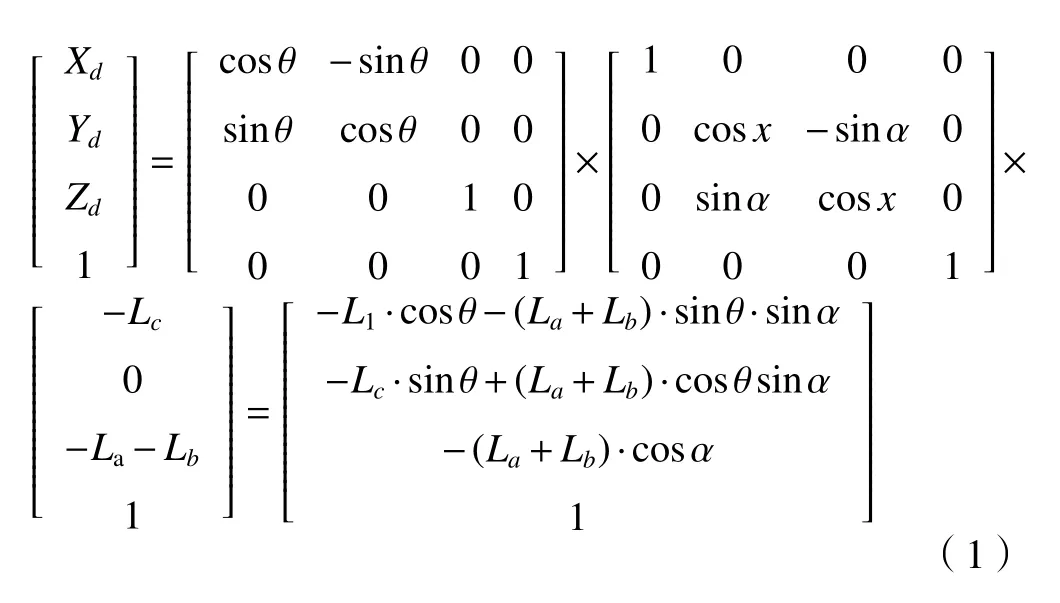

2.2 機床空間回轉坐標刀尖點變換補償算法

采用直角銑頭的五軸機床進行數控加工時。需要相應的平動軸和轉動軸相對應數值進行相應轉換和補償。就是需要將機床旋轉角度最為具體參數回傳至數控機床,數控機床將回傳參數記錄至機床線性軸轉換子程序,完成主軸端面相對刀尖點的線性軸位置偏置計算后,自動寫入機床控制器中實現刀尖點的自動補償。

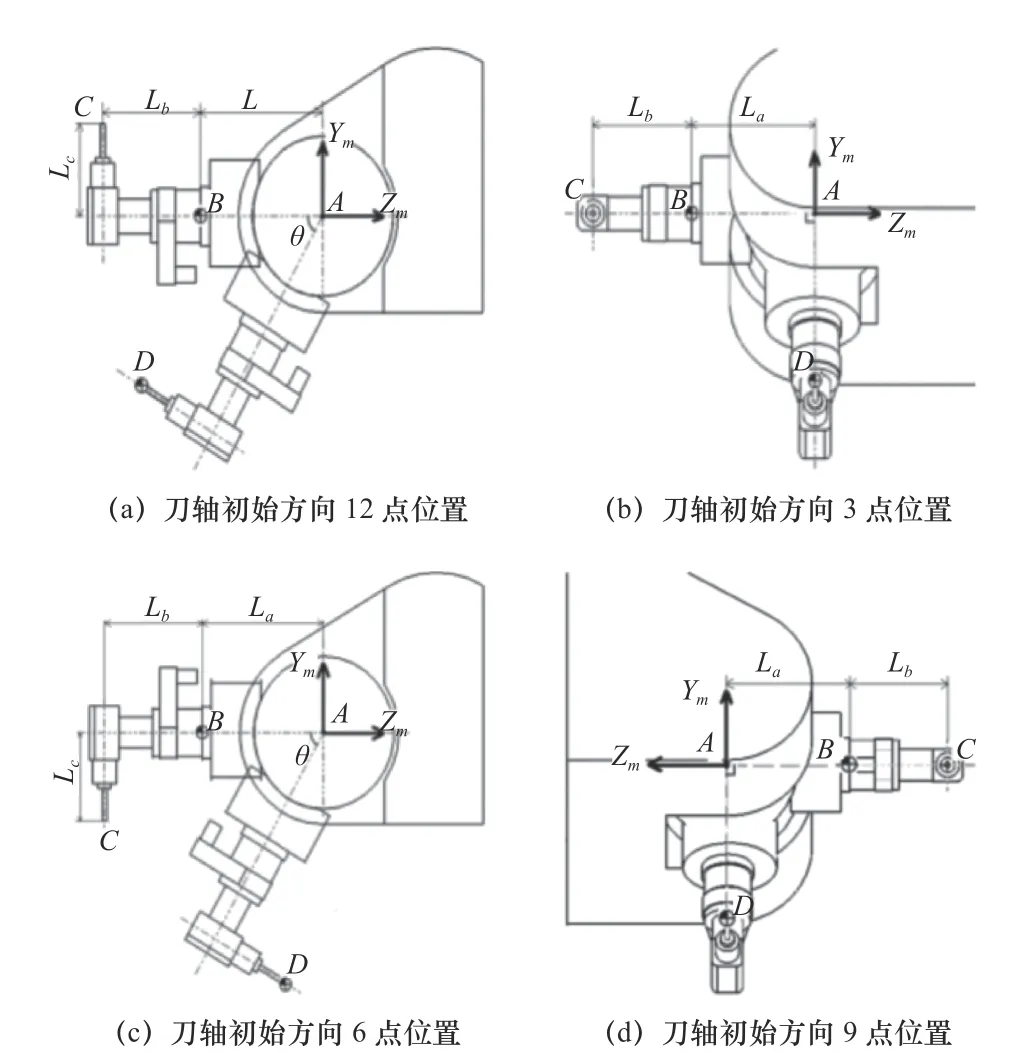

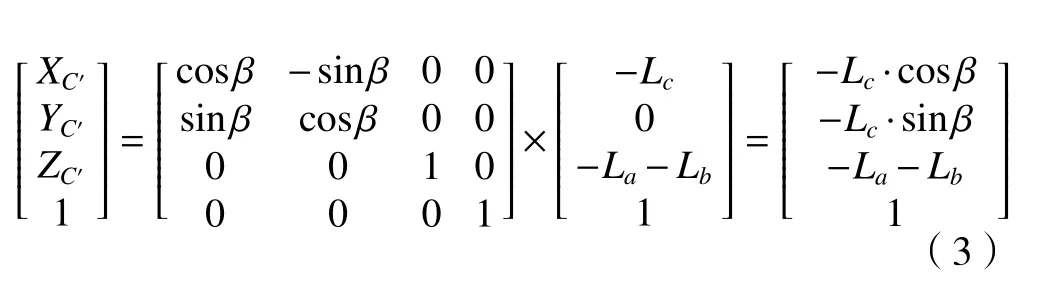

以五軸臥式加工中心為例,刀具參考點偏置補償法根據刀軸的指向可分為4種初始安裝方位(面向機床方向觀察):刀軸指向 12 點方向(垂直向上)、3 點方向(水平向右)、6 點方向(垂直向下)和9 點方向(水平向左)。刀軸初始方向指向位置如圖4所示。

圖4 刀軸初始方向位置圖

直角銑頭安裝時一般需要選擇直角銑頭刀軸的初始方向,初始方向為已知變量,本文選定直角銑頭刀軸初始方向指向機床坐標系-X方向(圖5)。

圖5 直角銑頭刀軸初始方向指向機床坐標系-X方向

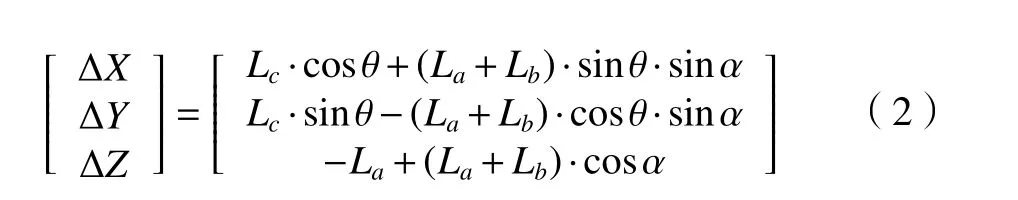

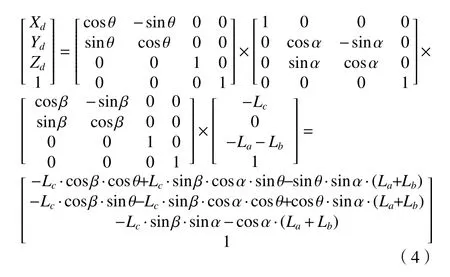

以水平旋轉軸中心A為原點,主軸端面參考點B的坐標為[0 0 ?La]T,初始刀尖點C的坐標為[?Lc0 ?La?Lb]T。機床通過A軸和C軸旋轉直角銑頭刀軸與刀尖點矢量方向一致,其刀尖點的變換方法為初始刀尖點C坐標左乘繞Xm軸旋轉變換矩陣,再左乘繞Zm軸旋轉變換矩陣,當直角銑頭先繞Xm軸旋轉α,再繞Zm軸旋轉θ后,刀尖點D的坐標為[XdYdZd]T可由式(1)求得

刀具參考點B相對于刀尖點D的線性偏差值為

式中:α為A軸順時針旋轉角度;θ為C軸順時針旋轉角度。

當直角銑頭刀軸初始方向發生變化時,即刀軸初始方向從-X方向開始繞Zm軸順時針旋轉β,β一般為90°的倍數值,其變換后初始刀尖點C'的坐標為

通過變換矩陣計算得到新的坐初始刀尖點C的坐標,刀尖點D的坐標為[XdYdZd]T可由式(4)求得

刀具參考點B相對于刀尖點D的線性偏差值為

2.3 控制器雙向刀長補償算法

角度頭加工階段,RTCP 點的預設是關鍵,根據軸線交點對比情況可知,補償模型確定后,提前對刀具進行處理。根據刀具運動方向和轉動情況可知,要做好平移工作,確定驅動點,合理預設。通過輸入程序的預設可知,不同刀具中線點的選擇是關鍵,刀具長度以及允許的誤差值不同,不滿足條件的刀位情況下,要添加刀位點,保證誤差控制在合理范圍內,實現合理化加工和處理。

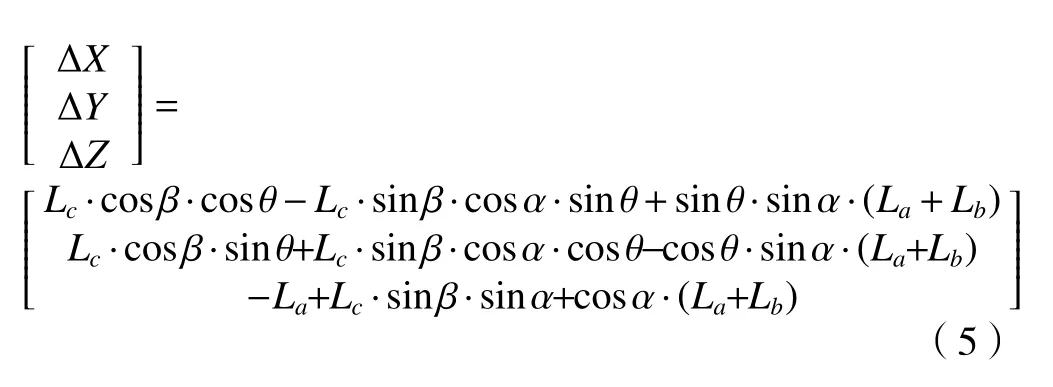

普通銑頭的刀具長度僅沿機床主軸方向,在進行刀具長度補償時僅需補償刀具的Z向長度值。而直角銑頭包含主軸軸線和刀具軸線兩個刀長方向,因此必須在機床控制器刀具表中設置雙向刀長才能實現機床刀具參考點的偏置補償。

圖4中直角銑頭刀尖點指向機床坐標系-X方向,因此需將刀長Lb值輸入刀具表的Length 1 中,將Lc值輸入Length 3 中,如圖6所示。

圖6 直角銑頭指向機床坐標系-X向的雙向刀長

2.4 直角銑頭加工仿真技術

數控仿真是數控加工再虛擬環境中的映射,可以仿真零件數控加工的完整制造過程,驗證數控程序的正確性,減小零件調試風險,模擬數控機床實際運動,檢查潛在碰撞,確保加工過程中的質量。

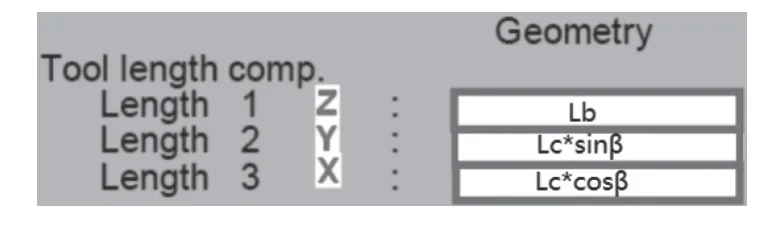

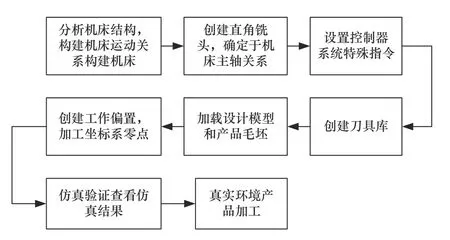

機床安裝直角銑頭后,機床在初始裝下的刀軸矢量、刀尖點位置和機床實際位置不同,根據機床指令、安裝直角銑頭前后的運動改變,用仿真軟件開發機床直角銑頭仿真環境。開發機床仿真環境的流程如圖7所示。

圖7 開發機床仿真環境的流程

2.5 直角銑頭在返回器組合加工中的應用

如圖8所示,返回器側壁金屬殼體的組合加工中,由于艙內尺寸狹小,艙內安裝面及安裝孔加工無法采用機床主軸頭進行直接加工,在此采用細長直角銑頭進行艙內狹小部位安裝面及安裝孔的加工。

圖8 直角銑頭在返回器艙體中的應用

通過直角銑頭在應用中的補償求解,將相關參數傳至機床,實現刀尖點跟隨,并對編制程序進行真實狀態加工仿真,完成艙內狹小范圍內發動機法蘭等5個法蘭的安裝面及安裝孔整艙狀態下的組合加工。

3 精測輔助離線加工技術研究

俯仰發動機艙體安裝面位于艙體外直徑為230 mm的半圓封閉空間內,空間更加狹小,常規機械加工及直角銑頭無法直接對加工部位進行加工。這就需要探索新的工藝方案實現更加狹小部位的加工。

精測輔助離線加工技術是在組合加工過程中,利用精測數據反饋逆向建模,將整艙整器中的零件通過坐標系的轉換由整艙單點加工轉換至多臺聯動加工。可解決加工中資源沖突問題,同時加工不受空間限制。

3.1 精測輔助離線加工工作原理

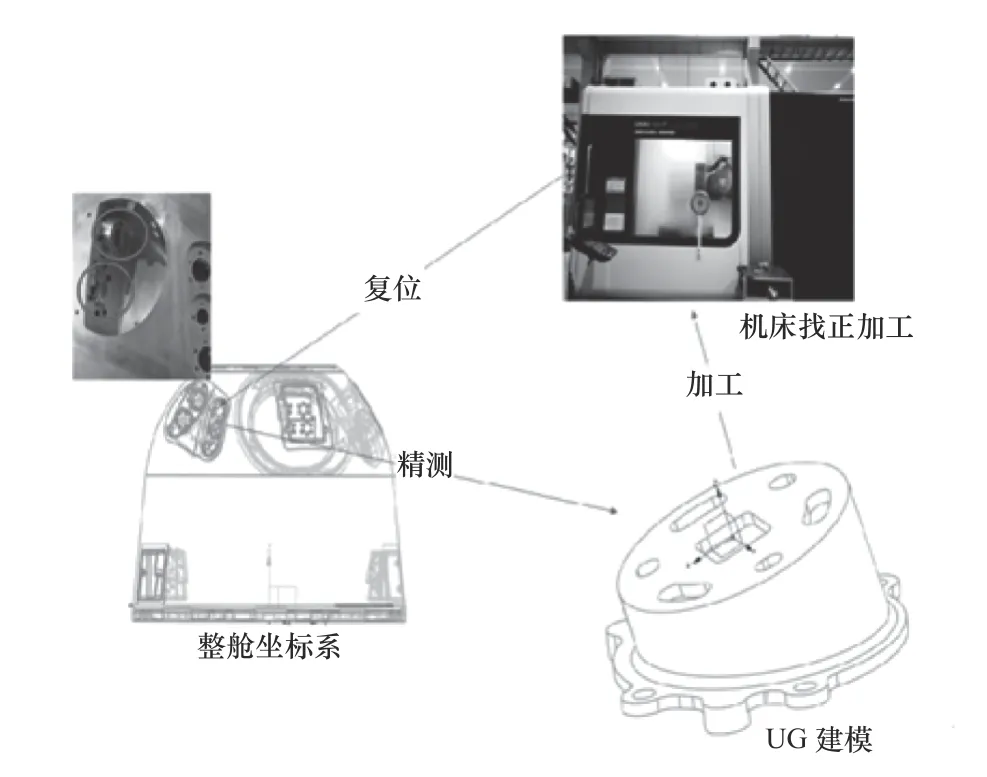

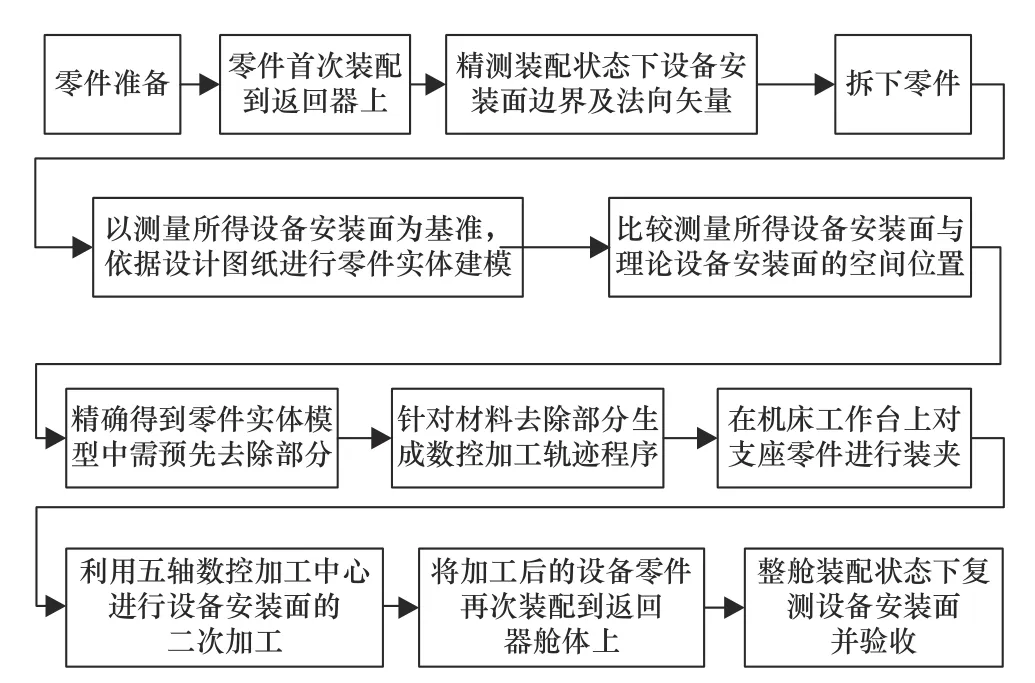

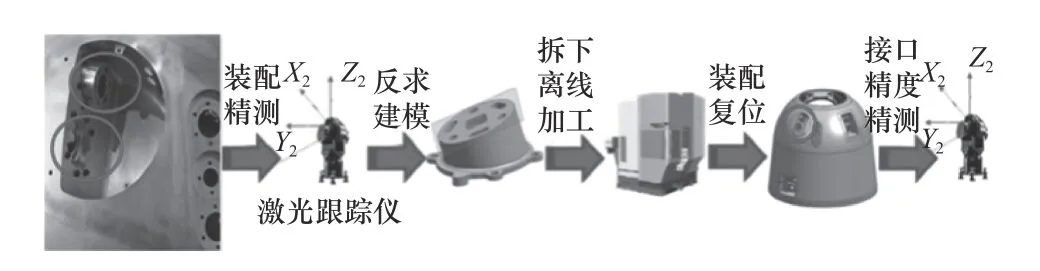

精測輔助離線加工技術的原理是:使用若干精測點擬合艙體支架的實際裝配位置和余量狀態,在拆除后的零件上建立加工坐標系,在五軸機床上加工理論模型的幾何特征。其核心是整艙加工基準向零件基準的轉換,原理是增加一次精測,使用精測數據擬合出零件在整艙上的位置,而不再需要整艙加工。精測輔助離線加工過程如圖9所示。精測輔助離線加工技術流程如圖10所示。

圖9 精測輔助離線加工過程

圖10 精測輔助離線加工技術流程

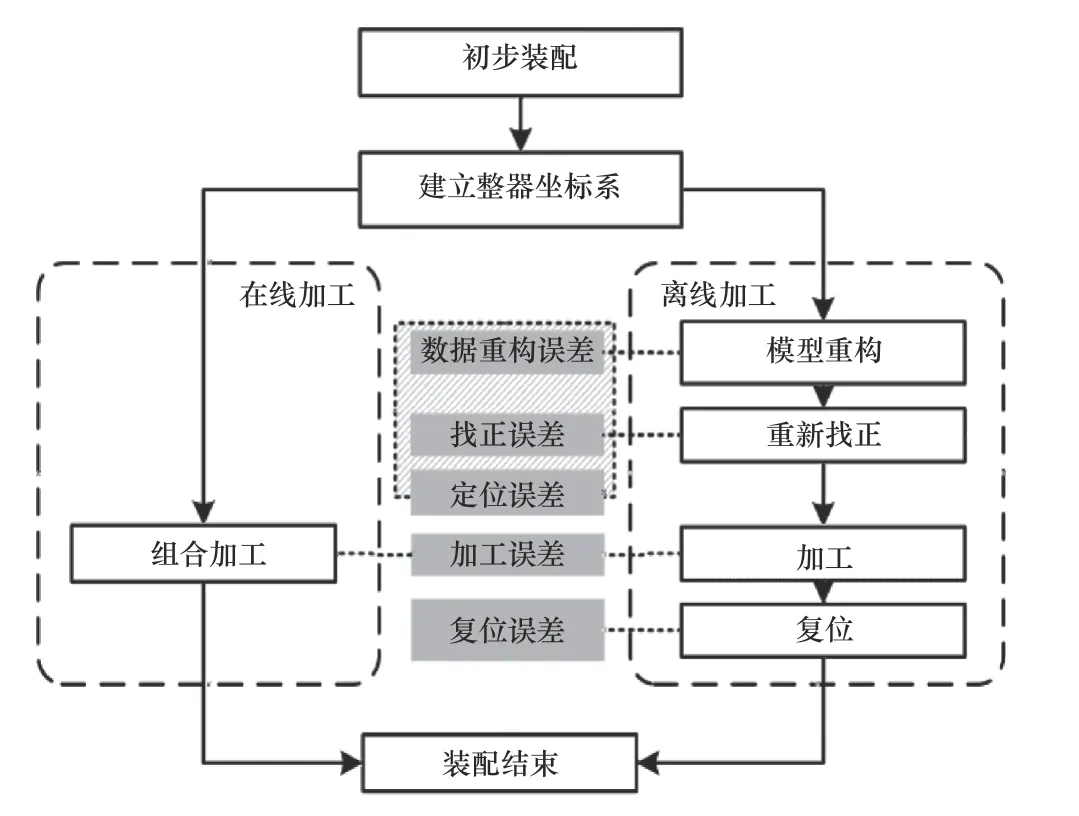

3.2 精測輔助離線加工誤差分析

從艙體精測輔助離線加工的流程可以看出,離線加工與在線加工相比會引入更多的誤差,導致最終加工尺寸發生偏離。對離線加工過程的誤差產生源進行分析,并采取適當的工藝措施以減小離線組合加工的加工誤差,提高一次成功率。

在線加工將所有與整器相關尺寸均留組合加工余量,部裝后將整器放置在大型機床上,整器坐標系即零件加工坐標系,因此誤差項只存在加工誤差一項。離線加工同在線加工類似,但由于引入了精測數據擬合零件的實際位置,因此除了加工誤差外,還有定位、找正、復位誤差以及這3項誤差的傳遞,如圖11所示。

圖11 在線與離線加工流程及誤差源

各誤差項的含義解釋如下。

數據重構誤差:由于精測時受被測零件加工誤差和測量系統誤差的影響,使用精測數據在計算機上重構零件位置和實際零件位置會存在偏差。

找正誤差:零件放置在機床上加工時,通過找正零件上的特征(例如選取已加工零件的一個面輪廓來找正),來完成零件加工坐標系的找正。由于零件本身存在制造誤差,因此通過特征找正的坐標系存在偏差。

定位誤差:數據重構誤差和找正誤差的組合。

加工誤差:零件組合加工時產生的加工誤差。

復位誤差:零件復位裝配時由于與第一次放置位置不一致產生的誤差。

離線加工過程較復雜,存在多次誤差傳遞,有必要采取適當的工藝措施以減小或消除離線組合加工過程中的誤差,保證零件精度要求。

3.3 工藝保障

設備安裝支架由于要組合加工,因此在零件狀態時需控制余量并考慮后續加工的可行性,應盡量預留足夠的調節余地,零件上設備安裝面留組合加工余量,設備安裝孔在零件狀態下不加工,在精測后去除設備安裝面上的余量再打設備連接孔,以滿足設備的安裝精度要求。

3.4 整器基準的建立

根據設計要求建立航天器基準坐標系,航天器整器基準一般選擇在星箭或艙體對接面的圓心或中心位置,由于激光跟蹤儀、激光雷達是通過尋找離散點位來擬合坐標系原點。找正時應注意以下幾個方面:

(1)坐標系建立平面上離散點需要包絡整個面,對選取點擬合面的平面度進行判讀,以檢查選取離散點的質量。

(2)應具有能夠建立坐標系原點和指向的精測找正孔,精測孔的數量應該能夠支持對整器基準的自驗證。

(3)支架的初始安裝正艙坐標系與復裝復測正艙坐標系采用統一的方式創建,部裝時離線組合加工的設備零件最終為總裝時安裝設備提供支持,因此整器基準的建立應該與航天器總裝器件的基準保持一致。

3.5 基準向零件的轉換

整器基準建立完成后,需要使用激光跟蹤儀、經緯儀或激光雷達,采集設備零件上的離散點,通過離散點的坐標標定零件在整器坐標系中的實際位置。離散點采集完畢后,就可將加工的零件拆下,放到機床上加工與整器坐標系有尺寸公差要求的設備安裝面和安裝孔。

3.6 精測輔助離線加工技術在返回器加工中應用

返回器側壁金屬殼體的組合加工中,外部的俯仰發動機艙體安裝面,位于艙體外部狹小空間內,該空間部位機床主軸及直角銑頭尺寸大于艙體空間,無法進行俯仰發動機艙體安裝面及安裝孔的加工。應用精測輔助離線逆向建模加工技術完成該部位艙體高效高精度的加工。詳細加工流程如圖12所示。

圖12 精測輔助離線逆向建模方法在返回器組合加工中應用

3.7 產品加工結果與效果

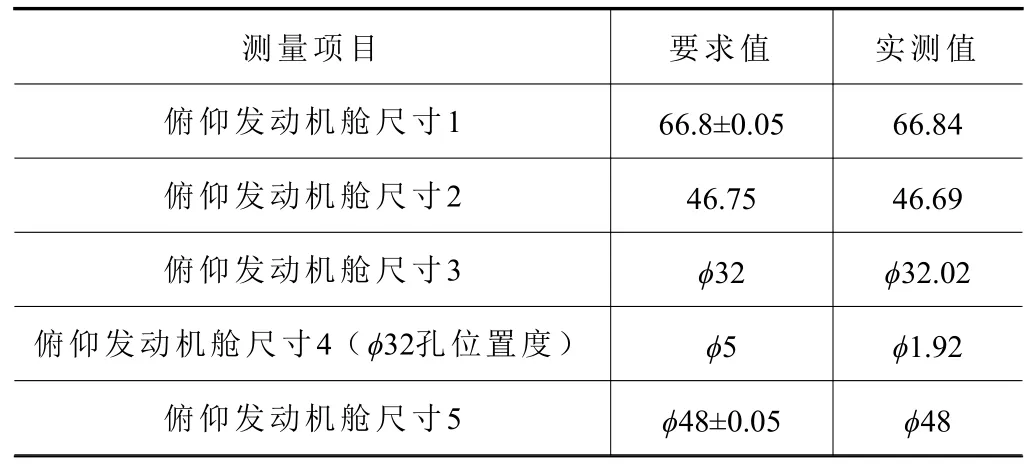

返回器側壁金屬殼體俯仰發動機艙體驗收尺寸的實測數據見表1,利用精測輔助離線逆向建模加工技術完成了返回器側壁金屬殼體俯仰發動機艙體的加工。符合設計要求。

表1 返回器側壁金屬殼體俯仰發動機艙體驗收尺寸實測數據表mm

4 結語

本文分析了直角銑頭在復雜結構產品中的加工優勢,刀尖點跟隨補償解決了直角銑頭在五軸加工中的刀尖點補償難題,將直角銑頭應用到航天器復雜產品的加工中,進一步提升了五軸數控加工中心的加工范圍;提出了精測輔助離線加工技術的原理及工作流程,并對精測輔助離線加工過程的誤差產生源及其傳遞過程進行了理論分析,提出了解決措施以提高返回器離線加工精度,解決了返回器加工部位空間狹小帶來的在線組合加工瓶頸問題。兩項技術的應用,解決了復雜結構件狹小部位的加工難題,完成了返回艙側壁金屬殼體的組合加工任務。為類返回器小型薄壁密封艙體狹小空間部位組合加工提供了新的方法和經驗。