六電極電渣重熔中電磁場和焦耳熱場的分布

劉茂軍,段怡如,李寶寬

電渣重熔主要用于生產(chǎn)耐高溫、耐高壓、高強度、抗疲勞等具有特殊要求的鋼種,電渣重熔產(chǎn)品主要應用于石油、化工、交通運輸、航空航天和軍工等行業(yè)。在電渣重熔系統(tǒng)中,電流從電極流入,流經(jīng)渣池產(chǎn)生大量焦耳熱,用于熔化自耗電極,電極端部形成熔融的金屬液滴,金屬液滴穿過渣池后在結晶器冷卻凝固。在電渣重熔過程中,電流和焦耳熱的分布直接影響溫度場的分布,對鋼錠質量起著至關重要的作用[1]。Alec Mitchell 等[2]建立電渣重熔過程電磁場的詳細數(shù)學模型,分析電磁場分布,在計算中忽略電極浸沒深度及其對電磁場的影響,此結果不夠全面,有一定局限性。李寶寬等[3]通過建立考慮集膚效應的電渣重熔三維有限元模型,分析電渣重熔系統(tǒng)的電磁力、電流密度和焦耳熱密度的分布,模擬結果與實驗結果吻合良好,證明模型的可靠性。

目前關于電渣重熔系統(tǒng)電磁場的研究僅局限于單電極,而且研究不夠充分。在實際生產(chǎn)中,常用多電極電渣重熔系統(tǒng)。對此,本文以六電極為研究對象建立能夠描述多電極電渣重熔系統(tǒng)電磁場的數(shù)學模型,采用磁矢量位方法分析六電極電渣重熔系統(tǒng)電磁場,研究不同參數(shù)對電流及焦耳熱分布的影響。

1 數(shù)學模型

1.1 基本假設

為簡化計算,筆者做如下假設[4、5]:

(1) 設熔渣和金屬物性的參數(shù)為常數(shù),并設熔渣和金屬與結晶器絕緣。

(2) 設電渣重熔溫度遠超過居里點,設鋼液和鋼錠的相對磁導率為1。

(3) 忽略金屬熔融液滴對電渣重熔系統(tǒng)的影響。

(4) 設自耗電極與渣池相對靜止。

1.2 多物理場耦合模型控制方程

(1) 電磁場

電渣重熔中使用交流電,用麥克斯韋方程組求解電磁場[6、7]:

式中:c—固相比熱(J/kg-1·K-1);c—固相比熱psp1(J/kg-·1K-1);fs—固相率;L—潛熱(J/mol)。

渣池區(qū)域屬于液相區(qū),存在一定的流動性,所以該區(qū)域不僅存在熱傳導,還存在熱對流,故在此區(qū)域將對流換熱系數(shù)折算成紊流導熱系數(shù)來計算。因此,在渣池內導熱系數(shù)為:

筆者將金屬熔池和鋼錠看做同一個計算區(qū)域,與電極區(qū)域進行相同處理。

1.3 邊界條件

筆者在自耗電極頂端給定實驗測得的固定溫度;在電極側壁給定與大氣自然對流換熱;在渣池和大氣交界面給定渣池與大氣之間的對流和輻射的復合換熱;在渣池側壁給定與結晶器內部傳熱和結晶器外壁與冷卻水對流換熱的復合換熱;在鋼錠側壁給定與渣殼導熱、氣隙傳熱、結晶器傳熱和結晶器外壁與冷卻水對流換熱的復合換熱;在鋼錠底部給定與底水箱之間的對流換熱。

2 求解過程

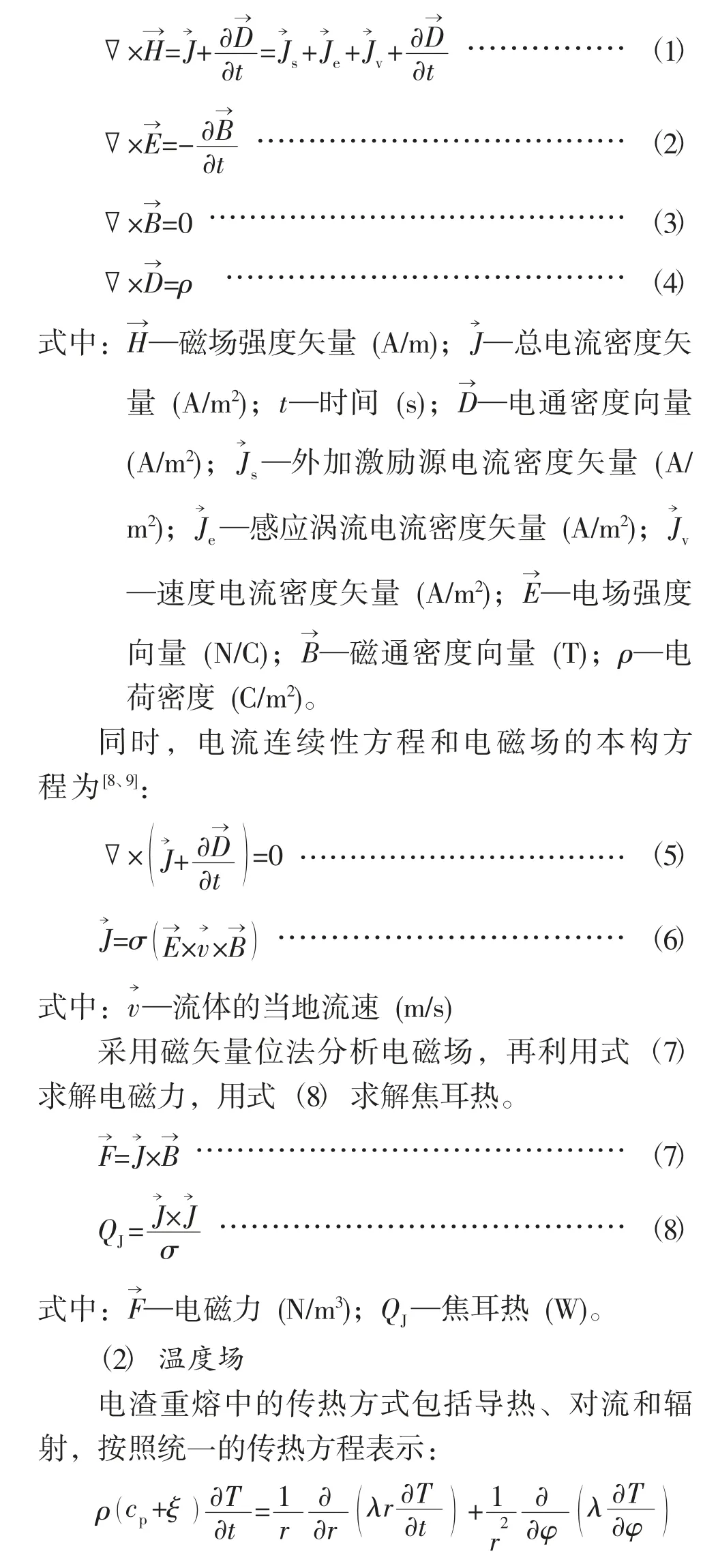

采用Mesh Tool 和Sweep 相結合的方法對六電極電渣重熔系統(tǒng)的有限元模型劃分網(wǎng)格(見圖1)。電極、渣池和鋼錠區(qū)域采用結構化網(wǎng)格,空氣區(qū)域采用非結構化網(wǎng)格,網(wǎng)格單位長度為0.04 m,整個電渣重熔系統(tǒng)的網(wǎng)格量為408 023。筆者給出模擬電渣重熔過程中使用的物性參數(shù)、工藝參數(shù)和模型尺寸(見表1~表3)。

圖1 六電極電渣重熔系統(tǒng)的實體模型和有限元模型

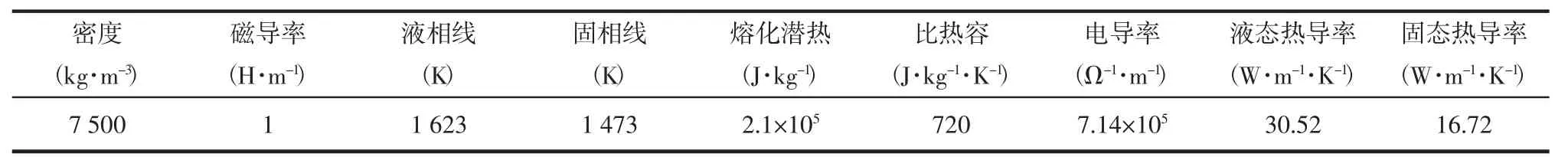

表1 電渣重熔系統(tǒng)中電極和鋼錠的物性參數(shù)

表2 電渣重熔系統(tǒng)中熔渣的物性參數(shù)

表3 電渣重熔系統(tǒng)中工藝參數(shù)和模型尺寸

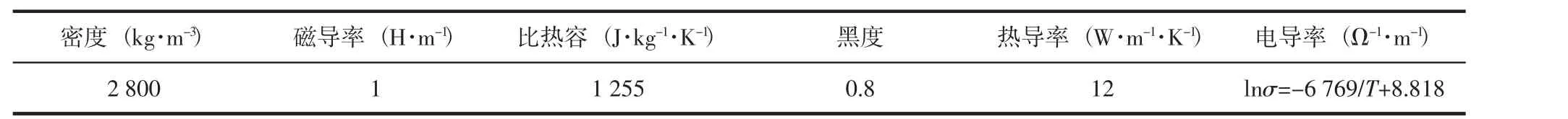

本文采用磁矢量位法求解電磁場和焦耳熱場,對每個電極頂部進行電壓耦合,采用三相供電方式,相鄰兩個電極為一相,每相施加14 kA 電流,且每相的相位角相差120°(見圖2)。電極、渣池、金屬熔池和鑄錠采用Ax,Ay,Az,Volt 四個自由度,對重熔系統(tǒng)外的空氣區(qū)域采取Ax,Ay,Az三個自由度。

圖2 三相交流電的波形圖及向量圖

3 結果與討論

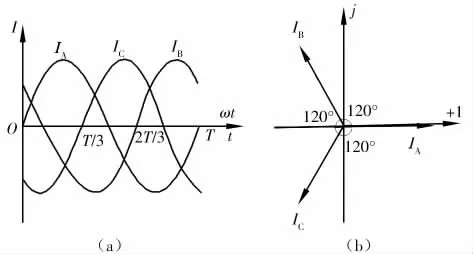

筆者給出50 Hz,0 時刻渣池的中間截面、渣金界面及鋼錠某截面的電流密度分布(見圖3)。此時三相的電流值分別為(14 000,0),(-7 000,12 124),(-7 000,-12 124)。電流從電極頂端流入,流經(jīng)渣池,最后從鋼錠底部流入短網(wǎng)系統(tǒng)。在渣池內,可以看出電流從渣池流入鋼錠時,由于渣和金屬的電導率不同,電流密度的分布發(fā)生明顯改變(見圖3(a) ~(b)),并且在鋼錠區(qū)域的界面中可以觀察到明顯的集膚效應,即電流主要集中在鋼錠的外表面(見圖3(c))。從圖中還可看出,電流密度的分布并不嚴格按照不同相來界定,任意相鄰電極之間都會產(chǎn)生電流交匯,但每相之間的電流流動起主導作用。同時,渣池和渣金界面的電流密度集中在電極正下方,在截面中心處相對較少。對比三個區(qū)域,發(fā)現(xiàn)電流主要分布在渣池內。此刻在渣池內電流的最大值出現(xiàn)在(14 000,0) 這一相電極的下端,但隨著熔煉的進行,電流的最大值會相繼出現(xiàn)在各相電極的下端。

圖3 電渣重熔過程中電流密度分布

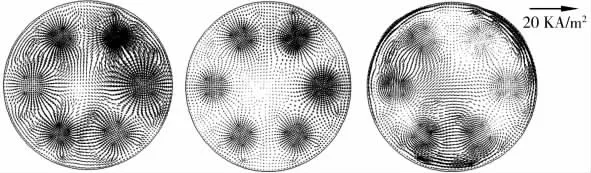

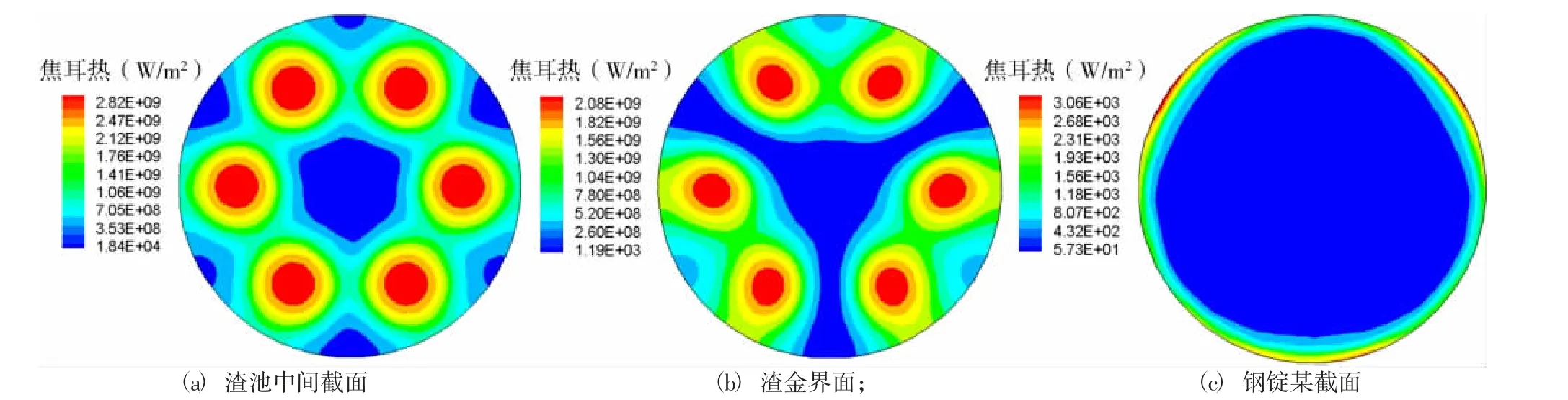

電渣重熔的核心就是電流流經(jīng)渣池產(chǎn)生大量焦耳熱來熔化金屬電極,所以焦耳熱對于電渣重熔過程有至關重要的影響。根據(jù)0 時刻的渣池中間截面、渣金界面和鋼錠某截面的焦耳熱分布(見圖4),焦耳熱在各相之間呈對稱分布,原因是本文求解焦耳熱時進行了時均處理。在渣池內,焦耳熱最大值位于電極正下方;但在渣金界面,焦耳熱的最大值并非在電極的正下方,由于渣和鋼的物理性質相差較大,電流從渣池流進鋼錠時會重新分配,使各相電極之間產(chǎn)生一個焦耳熱值較低區(qū)域;在鋼錠截面,由于集膚效應,焦耳熱主要分布在鋼錠的表面處。無論在渣池、渣金界面還是鋼錠中,截面中間部位的焦耳熱值都相對較小。三個區(qū)域相比,由于渣的電阻率遠大于鋼,所以焦耳熱主要分布在渣池內,使渣池以較高的焦耳熱熔化電極。

圖4 電渣重熔過程焦耳熱分布

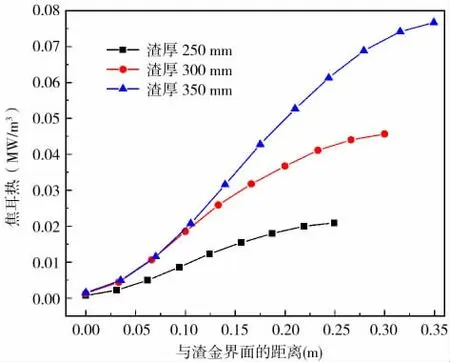

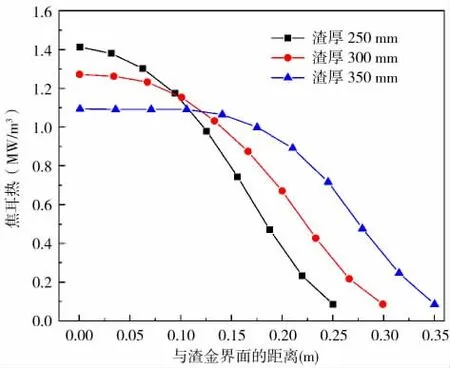

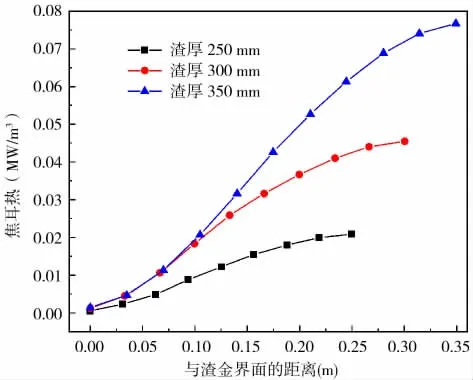

由不同渣厚對渣池中心線區(qū)域焦耳熱的影響可知,在渣池中心線區(qū)域上,距渣金界面越遠,焦耳熱值越大,焦耳熱主要集中在渣池上部靠近電極處,隨著渣厚度的增大,電流流經(jīng)渣池時會產(chǎn)生更多的焦耳熱(見圖5)。在電極外側最近邊界區(qū)域,隨著與渣金界面距離的增加,焦耳熱值逐漸變小;當該距離在0.1 m 以下時,渣池厚度越大,焦耳熱值越小;而當該距離在0.1 m 以上時,渣池厚度越大,焦耳熱值越大。在電極外側最近邊界最上端的焦耳熱值基本相等(見圖6)。在電極底部中心線區(qū)域,與渣金界面距離越大,焦耳熱值越大;而該距離一定時,渣池厚度越大,該處的焦耳熱值越大(見圖7)。可知,在渣池內部區(qū)域,渣池越薄,焦耳熱值沿軸向的分布越均勻;在渣池外表面,渣池越厚,焦耳熱沿軸向的分布越均勻。

圖5 渣厚對渣池中心線區(qū)域焦耳熱的影響

圖6 渣厚對距電極外側最近邊界區(qū)域焦耳熱的影響

圖7 渣厚對電極底部中心線區(qū)域焦耳熱的影響

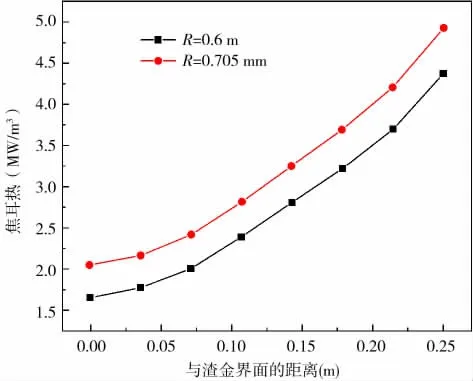

筆者分析不同電極間距對渣池中心線區(qū)域焦耳熱的影響,設R 為電極中點圍成圓的半徑。可見,在渣池中心線區(qū)域,電極間距越小,焦耳熱差值越大;電極間距越大,焦耳熱分布越均勻(見圖8)。而在電極外側最近邊界區(qū)域,電極間距越大,焦耳熱差值越大;電極間距越小,焦耳熱分布越均勻(見圖9)。在電極底部中心線區(qū)域,電極間距越大,焦耳熱值越大(見圖10)。

圖8 電極間距對渣池中心線區(qū)域焦耳熱的影響

圖9 電極間距對距電極外側最近邊界區(qū)域焦耳熱的影響

圖10 電極間距對電極底部中心線區(qū)域焦耳熱的影響

4 結 語

本文建立描述六電極電渣重熔系統(tǒng)電磁場的數(shù)學模型,采用磁矢量位方法分析計算電流密度和焦耳熱的分布規(guī)律。分析結果表明,在該電渣重熔系統(tǒng)中,電流主要集中在渣池中,相鄰電極之間會有電流交匯,同相電極間的電流起主導作用;焦耳熱主要對稱分布在渣池內,渣池越薄,電極間距越大,中心區(qū)域的焦耳熱沿軸向分布越均勻;渣池越厚,電極間距越小,外側區(qū)域的焦耳熱沿軸向分布越均勻。