常減壓裝置減頂抽真空系統擴能改造

吳利軍

(中國石化鎮海煉化分公司,浙江寧波 315207)

某煉化企業800萬噸/年常減壓裝置(以下簡稱Ⅰ常)原設計加工能力為250萬噸/年,加工勝利原油。投產后經歷過多次擴能改造,2008年進行了以伊輕原油為設計油種的技術改造,采用三塔兩爐工藝(閃蒸塔+常壓爐+常壓塔+減壓爐+減壓塔),改造后裝置加工能力達到800萬噸/年。Ⅰ常為燃料型常減壓蒸餾裝置,目前是該煉化企業生產道路瀝青的核心裝置。由于壓減柴油的需要,需采用降低常減壓裝置柴油95%溫度指標的措施來降低柴油產量(柴油95%溫度指標由365~380℃降至≤345℃),常壓塔更多柴油組分因此進入減壓塔,導致減壓塔負荷高、減頂真空度低,進而影響瀝青產品質量[1];實際生產操作只能通過降低裝置加工負荷來維持減頂真空度,以保證渣油瀝青產品質量合格。為了滿足壓產柴油的條件下盡可能提高裝置加工負荷,同時考慮未來柴油加氫轉化裝置投產后的生產格局,該煉化企業決定利用Ⅰ常裝置2020年停工檢修期對減頂抽真空系統進行擴能改造。

1 Ⅰ常減頂抽真空系統改造前情況

1.1 Ⅰ常減頂抽真空系統流程

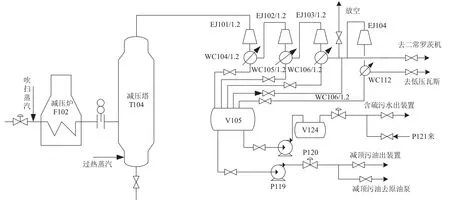

減壓塔頂油氣經一級、二級、三級蒸汽抽空器后,不凝氣一路與Ⅱ常減頂瓦斯合并后去減頂瓦斯羅茨機,升壓后進入低瓦管網系統,一路或進入汽抽抽空器EJ-104升壓后進入低瓦管網系統。流程示意見圖1。

圖1 減頂抽真空系統流程

1.2 減頂系統設計基礎數據

(1)塔頂操作條件

T=65℃,P=2.67 kPa(A)[20 mmHg(a)]

(2)工藝氣體流量(100%工況)

空氣:100 kg/h,分子量:M=29、K=1.4、Cp=0.24

不凝氣:835 kg/h,分子量:M=31、K=1.24、Cp=0.43

水蒸氣:2 000 kg/h,分子量:M=18、K=1.35、Cp=0.45

可凝油氣:2 180 kg/h,分子量:M=159.3、K=1.14、Cp=0.492

注:K表示絕熱指數;Cp表示定壓比熱容

(3)動力蒸汽條件

最小:壓力P=0.8 MPa(G),溫度T=220℃

正常:壓力P=1.0 MPa(G),溫度T=250℃

正常:壓力P=1.2 MPa(G),溫度T=280℃

(4)抽空器排出壓力:860 mmHg(a)

1.3 減頂抽真空配置

一級(EJ-101/1.2)、二級(EJ-102/1.2)和三級(EJ-103/1.2)抽空器均單獨設置后冷卻器,每級抽空器均按二組并聯配置,每組能力為總負荷的65%。

2 改造方案的比選

Ⅰ常于2016年4月停工檢修后生產運行良好。自2018年6月份壓產柴油(常三線95%平均溫度指標由368℃降至350℃)后,在減頂溫度基本無大幅變化情況下,減頂真空度均值由-99.6 kPa下降至-98.6 kPa,減頂污油量由1.7 t/h增加至2.9 t/h。為維持減頂真空度保證瀝青產品質量,需降低裝置加工負荷,單組減頂抽空器能力不能滿足生產格局要求。根據測算及考慮改造工程量,決定將其中一組減頂抽空器能力提高至總負荷的80%[2,3]。

2.1 改造方案一

維持各級抽空器二組并聯配置的方案,將其中一組的一級抽空器和后冷器按照80%負荷配置,其余利舊不變[4,5]。

當80%負荷操作時,一級抽空器80%這一組運行,二級和三級抽空器兩組同時運行,此時二級和三級抽空器蒸汽負荷都是130%。

抽空器計算數據見表1。

表1 方案一減頂抽空器計算數據

抽空器后水冷器計算數據見表2。

表2 方案一減頂水冷器計算數據

2.2 改造方案二

維持各級抽空器二組并聯配置的方案,將其中一組按照80%負荷配置,另一組扔按65%配置。除80%負荷的一級抽空后冷器更新外,其他后冷器利舊不變[6]。

當80%負荷操作時,一級、二級和三級抽空器都運行80%這組,但二、三級抽空器各需新增加一組80%能力的抽空器(即將原來的65%的一組抽空器更換)。

抽空器計算數據見表3。

表3 方案二減頂抽空器計算數據

抽空器后水冷器計算數據見表4。

表4 方案二減頂水冷器計算數據

2.3 改造方案的確定

2.3.1 投資費用比較

(1)方案一

更換一級抽空器1臺、一級抽空器水冷器1臺,費用約100萬。

(2)方案二

更換一級抽空器1臺、二級抽空器1臺、三級抽空器1臺及一級抽空器水冷器1臺,費用約170萬。

2.3.2 主要運行費用比較

(1)方案一

當80%負荷操作時(二、三級抽空器及相應水冷器均投用),1.0 MPa蒸汽耗量11 097 kg/h(4 871+1 569*2+1 544*2),循環水消耗2 592 t/h(746+510*2+413*2),同時二、三級抽空器無備用。

(2)方案二

當80%負荷操作時(二、三級抽空器均投用一組80%設計負荷),1.0 MPa蒸汽耗量8 834 kg/h(4 871+1 905+2 058),循環水消耗1 905 t/h(746+609+550)。

2.3.3 方案對比及結論

方案二與方案一相比:1.0 MPa蒸汽耗量降低2 263 kg/h,減少費用203.67元/h(按90元/t考慮);循環水耗量降低687 t/h,減少費用137.4元/h(按0.2元/t考慮);含硫污水處理費用減少22.6元/h(按10元/t考慮);其它運行費用變化忽略。設備投資僅增加70萬元。經過比較,確定采用方案二進行技術改造以消除瓶頸[7,8]。

3 改造后標定情況

2020年3―4月裝置停工檢修期間,對減頂系統按方案二完成擴能改造。2020年11月6―8日對裝置進行改造后大處理量標定。Ⅰ常標定期間,裝置煉巴林沙中:卡斯蒂利亞(3∶1)混合原油,摻煉NWS凝析油100 t/h,加工負荷22 000 t/d,渣油生產A級70#道路瀝青。為了對比改造前后的實施效果,選取2019年10月裝置加工油性、生產工況與標定工況相近進行對比,具體見表5。

表5 改造前后對比數據

可以看出改造后,同樣工況下裝置加工負荷提高1 500 t/d,提高比例7.3%以上,能耗下降0.1 kg Eo/t。在壓產柴油背景下,裝置負荷提高明顯,能耗下降較多,改造達到預期目標。

4 減頂系統改造前后運行情況(2019年9月-2021年8月)

4.1 裝置主要生產運行參數變化情況

減頂真空度變化見圖2。

圖2 減頂真空度變化趨勢

裝置加工負荷變化見圖3。

圖3 加工負荷變化趨勢

常三線95%溫度指標變化趨勢見圖4。

圖4 常三線95%溫度指標變化趨勢

減一線95%溫度指標變化趨勢見圖5。

圖5 減一線95%溫度指標變化趨勢

減壓渣油瀝青產品針入度指標變化趨勢見圖6。

圖6 瀝青產品針入度指標變化趨勢

減頂抽真空系統1.0 MPa蒸汽消耗變化趨勢見圖7。

圖7 減頂1.0 MPa蒸汽消耗變化趨勢

4.2 運行情況分析

從2019年9月―2021年8月之間裝置運行情況可以看出,減頂抽真空系統中一組擴能改造運行近一年半以來,在裝置原油油性、產品結構基本不變的情況下:

(1)減壓塔頂系統運行穩定,減頂真空度均值由改造前-98.5 kPa提高至-99.5 kPa;絕壓由2.8 kPa下降至1.8 kPa,下降35.7%。

(2)裝置長期主要生產A級70#道路瀝青,質量穩定。

(3)1.0 MPa蒸汽實際消耗由7.9 t/h提高至8.3 t/h(設計蒸汽消耗8.8 t/h),低于設計值。

(4)循環水實際消耗由826 t/h提高至1 000 t/h,增幅174 t/h(設計增幅362 t/h),低于設計增幅。

(5)2019年裝置累計能耗8.578 kgEo/t,2020年7月―2021年8月裝置累計能耗8.469 kgEo/t,能耗降低0.101 kgEo/t。

(6)經運行考察,同種原油產同牌號瀝青時,原油加工量提高約1 500 t/d,加工負荷提高約7.3%,7、8月份單月原油加工量連續創公司歷史新高。瀝青產量提高約20%以上,8月份生產瀝青17.7萬噸,刷新了企業單月瀝青產量記錄。對公司完成2020年度原油加工任務(2月份因新冠疫情影響,裝置均降負荷,影響原油加工量約37萬噸)、做大原油加工量和瀝青產量起著非常關鍵的作用,年創效約4 000萬元以上。

(7)減頂抽真空系統擴能改造效果顯著,達到了創效增效、節能減排目的。

5 結論

(1)采用一級、二級、三級抽真空系統能力擴大至減頂油氣80%負荷,同時一級抽空器水冷器擴大、二三級抽空器水冷器利舊的改造方案不僅達到了項目投入產出最優的目的,而且滿足了公司壓產柴油、提高裝置加工負荷的生產要求。

(2)經運行考察,同種原油產同牌號瀝青時,原油加工量提高約1 500 t/d,加工負荷提高約7.3%,年創效約4 000萬元以上。改造效果顯著。

(3)項目投用后,裝置加工負荷、減頂真空度提高幅度高于設計值,1.0 MPa蒸汽消耗及循環水消耗均低于設計值,裝置能耗下降約0.101 kgEo/t,完全達到甚至超過預期目標,經濟成效、節能減排效果顯著。