采煤機搖臂內齒圈與殼體連接組件強度分析與改進

王小敏

(晉能控股煤業集團草垛溝煤業有限公司, 山西 大同 037102)

引言

煤炭資源作為我國經濟社會發展的重要能源之一,近年來的需求量越來越大,煤炭掘進工作越來越繁重[1]。采煤機作為煤炭采掘過程中的重要設備,其工作的可靠性不僅關系煤炭掘進的安全性,還與煤炭企業的采煤量和效率息息相關,現已引起煤炭行業的廣泛關注[2-3]。搖臂作為采煤機實現煤炭巷道掘進的關鍵部件,是截割頭實現采煤動作的樞紐,依靠內部齒圈與殼體連接傳遞動力,驅動截割頭連續運轉。內齒圈與搖臂連接采用螺栓組,受力條件苛刻,經常出現螺栓剪斷等問題,影響了采煤機的工作效率,限制了煤炭企業的產量。

1 內齒圈與殼體連接組件概述

采煤機搖臂結構尺寸較大,為了便于安裝,一般將其做成分體式結構。搖臂內齒圈與殼體連接位置采用普通螺栓與圓柱銷相結合的模式,其中的普通螺栓提供二者結合面之間的緊固力,圓柱銷用于承受內齒圈與殼體之間的剪切載荷。內齒圈與殼體結合面之間配置的普通螺栓個數為12 支,圓柱銷的個數為6 支。螺栓孔為沉孔,可以節省螺栓安裝空間,同時也能夠滿足搖臂整體的連接要求。筆者工作期間,搖臂內齒圈與殼體連接位置的螺栓出現了3 次斷裂故障,導致采煤機停止工作,影響了整個煤炭掘進工作面的工作效率。

2 有限元仿真分析

2.1 三維模型建立

運用Pro/E 三維建模軟件建立搖臂內齒圈和殼體連接組件的三維模型,包括內齒圈、螺栓組和圓柱銷等。為了提高后續仿真計算效率,對模型進行了簡化,忽略了各結構件的圓角、倒角等特征。

2.2 材料設置與網格劃分

將內齒圈與殼體連接組件三維模型導入ANSYS仿真計算軟件之后設置材料屬性,內齒圈屈服強度值為930 MPa,計算許用應力為465 MPa;螺栓組的剪切強度為400 MPa,計算許用應力為80 MPa;圓柱銷的屈服強度為310 MPa,計算許用應力為155 MPa。內齒圈與殼體連接組件網格劃分采用自由化分方法完成。

2.3 載荷與約束施加

采煤機搖臂內齒圈與搖臂連接組件工作的危險狀態是極限載荷工況,由實際工作條件計算得到采煤機搖臂極限截割阻力為55 kN,極限推進阻力為45 kN,極限軸向載荷為4 kN,內齒圈的行星輪扭矩輸入數值為2 800 N·m,依據上述數據完成采煤機搖臂內齒圈與殼體連接組件仿真模型的載荷設置。仿真模型約束設置時,各個相互接觸的連接組件之間設置為接觸對,摩擦系數設置為0.2。

2.4 仿真分析結果

完成采煤機搖臂內齒圈和殼體連接組件的三維模型建立、材料屬性設置、網格劃分、約束與載荷配置之后即可啟動ANSYS 仿真軟件內部自帶的求解器開展仿真分析工作。之后提取內齒圈與殼體連接位置各個組件的強度分析結果,如下頁圖1、圖2、圖3 所示。

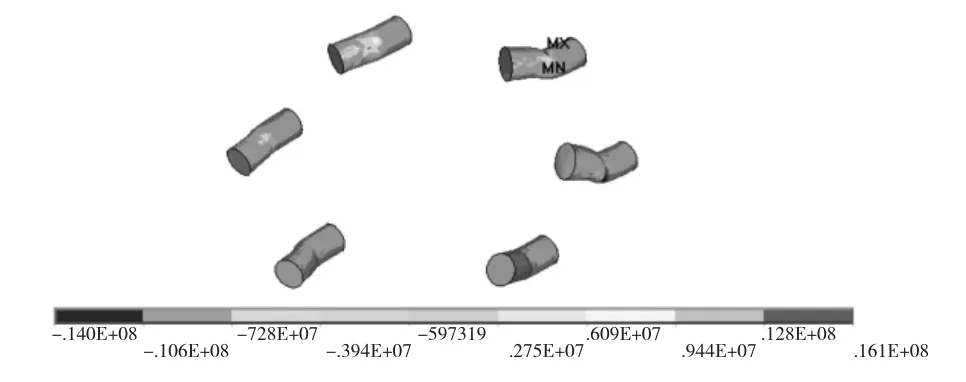

圖3 圓柱銷等效應力(Pa)分布云圖

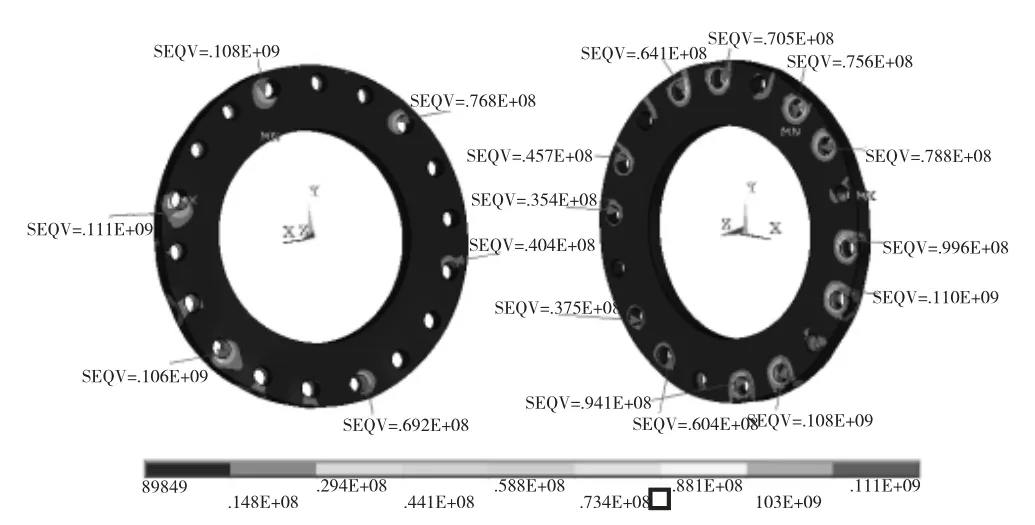

由圖1 可以看出,內齒圈工作時的最大應力為111 MPa,最大應力出現的位置處于內齒圈銷孔受力部分。內齒圈最大應力數值與其材料42CrMo 的計算許用應力465 MPa 相比較相差較大,具有足夠的安全裕度,強度足夠滿足采煤機搖臂內齒圈與殼體連接的可靠性要求。

圖1 內齒圈等效應力(Pa)分布云圖

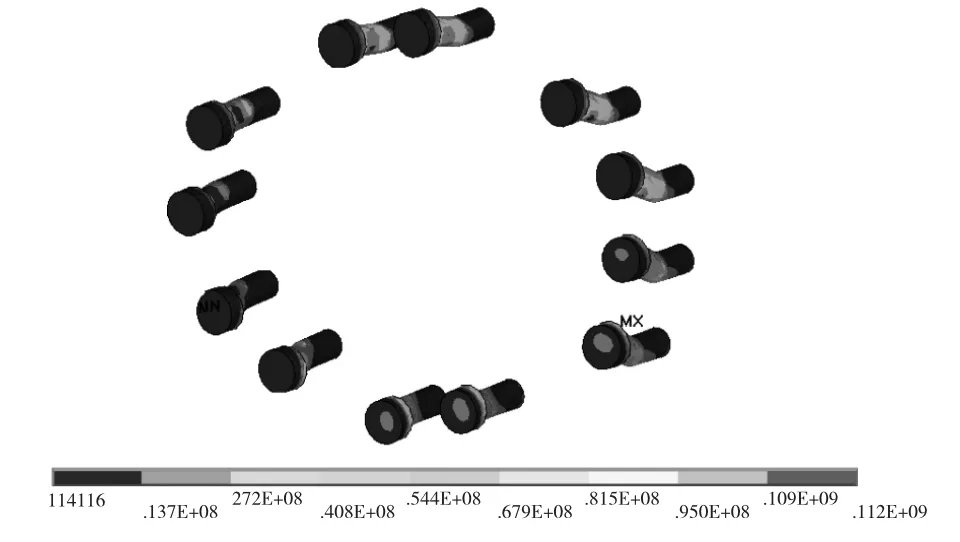

由圖2 可以看出,工作時單個螺栓的最大應力為112 MPa,最大應力位置出現在內齒圈與螺柱接觸位置,相較于螺栓材料的計算許用應力80 MPa(GB/T 6190—1986),存在應力集中現象,不能保證內齒圈與殼體的可靠工作。應力集中的存在,使得螺栓工作時極有可能出現斷裂事故,與實際情況相符,需要進行改進設計工作以提高內齒圈與殼體的連接強度。

圖2 螺栓組等效應力(Pa)分布云圖

由圖3 可以看出,工作時圓柱銷的最大應力數值為16.1 MPa,最大應力出現在內齒圈與圓柱銷接觸的位置。對比圓柱銷材料ZG310-570 的計算許用應力155 MPa 與最大等效應力16.1 MPa,可得圓柱銷工作過程中存在很大安全裕度,強度足夠滿足內齒圈與殼體連接的可靠性要求。

3 改進設計

由搖臂內齒圈與殼體連接組件強度分析結果能夠看出,螺栓組工作過程中存在明顯的應力集中情況,是強度分析中的薄弱環節,需要進行改進設計。查閱大量文獻資料可得,螺栓組改進的措施主要包括以下幾種:第一是用材料性能更好的螺栓替換原來強度不足的螺栓,提高單個螺栓的強度,以保證整個螺栓組的連接強度;第二是增大原有螺栓的公稱直徑,以提高螺栓組的連接強度,但是該方案需要改變與之配合的連接件螺栓孔尺寸,涉及內齒圈與殼體;第三是增加原螺栓組的數量,降低單個螺栓的緊固力,提高整個螺栓組的連接可靠性。結合采煤機搖臂內齒圈與殼體連接組件中螺栓組改進的難易程度,選擇第一種改進措施,更換強度更好的螺栓。參照GB/T 6191—1986 標準重新選擇相同尺寸規格的螺栓,屈服強度高達830 MPa,計算許用應力166 MPa,基于仿真計算結果,更換高強度螺栓足以滿足搖臂內齒圈與殼體連接的可靠性要求。

4 應用效果評價

為了驗證采煤機搖臂內齒圈和殼體連接組件中螺栓組改進的可行性,將某煤炭企業中服役的采煤機搖臂內齒圈和殼體連接用的螺栓替換為高強度螺栓,進行為期半年的跟蹤記錄,結果表明,改進之后的內齒圈和殼體連接可靠,未出現連接螺栓斷裂的問題。統計結果顯示,更換高強度螺栓之后的搖臂,降低了采煤機近10%的故障修復時間,節省了2~3 名采煤機運維人員,提高了采煤機近8%的有效工作時間,預計為企業新增經濟效益近80 萬元/年,取得了很好的應用效果。