編織角對3D-Cf/6061Al復合材料彎曲性能的影響

賀辛亥,寧志新,梁軍浩,周光瑞,劉江南,王俊勃,尚星宇,徐雅琪,鞠錄巖

(1.西安工程大學 材料工程學院, 陜西 西安 710048;2. 西京學院 理學院, 陜西 西安 710126;3. 西安石油大學 機械工程學院,陜西 西安 710065)

0 引 言

三維編織復合材料[1-3]是將纖維編織成三維整體織物,再與基體(樹脂、陶瓷和金屬等)復合而成。三維編織碳纖維復合材料具有良好的結構整體性,比強度、比剛度高,抗疲勞性能好[4-6]。由于三維編織碳纖維能有效克服碳纖維復合材料分層的難題,因而被廣泛應用于航空、航天、電子、軍事及民用領域[7-9]。

編織角是復合材料預制體編織的一個重要工藝參數,直接影響編織復合材料的力學性能。關于編織角對樹脂基復合材料的力學行為的影響,國內外學者進行了大量研究。李嘉祿等研究發現,隨著編織角的增大,T300/TDE-85復合材料的拉伸、彎曲強度和模量均減小[10]。郭穎等研究了三維六向編織T700/TDE86復合材料的力學行為,發現復合材料拉伸彈性模量和拉伸強度受編織角的影響顯著,編織角較小時,拉伸應力-應變曲線接近于線性,材料表現為脆性特征[11]。鄭錫濤等研究了四向編織和五向編織復合材料編織工藝參數與拉伸性能之間的關系,發現在纖維的體積含量相同時,復合材料的拉伸彈性模量和拉伸強度均隨著編織角度的增大而減小,而泊松比卻隨著編織角度的增大而增大[12]。SINGH等對編織角為30°、45°和60°的混雜纖維增強熱塑性編織復合管梁進行了靜態三點彎曲試驗,發現隨著編織角的增加,局部壓碎顯著減少[13]。CUI等系統地研究不同編織角度三維編織復合材料的動態力學響應,發現編織角對復合材料的縱向力學性能影響較大[14]。FUJIHARA等研究編織結構的接骨復合板的彎曲性能,發現編織角在一定范圍內的變化對薄板的彎曲性能影響不大[15]。張云鶴等采用擠壓鑄造法制備了增強相體積分數為50%的Cf/Al復合材料,該材料具有較高的比強度和比模量,分別達到302 MPa·cm3/g和104 GPa·cm3/g[16]。胡銀生等研究了保壓時間對3D-SiCf/6061Al復合材料性能的影響,發現復合材料的抗拉強度隨著保壓時間的增長呈現出先增大后減小的趨勢[17]。聶明明等利用真空氣壓浸滲法制備三維五向M40碳纖維增強鋁基復合材料并測試其力學性能[18]。結果表明,三維編織碳纖維鋁基復合材料的拉伸強度隨纖維預制體預熱溫度的提高而顯著降低。然而,在金屬基復合材料中,編織角對其力學性能的影響規律以及影響機制尚不明確,開展該方面的研究工作對金屬基三維紡織復合材料的應用和發展具有重要意義。

本研究以6061鋁合金為基體材料,選用三維四向編織碳纖維增強體,通過壓力浸滲法制備了3D-Cf/6061Al復合材料,研究不同編織角3D-Cf/6061Al復合材料的微觀組織和彎曲性能。

1 實 驗

1.1 材料和設備

1.1.1 材料

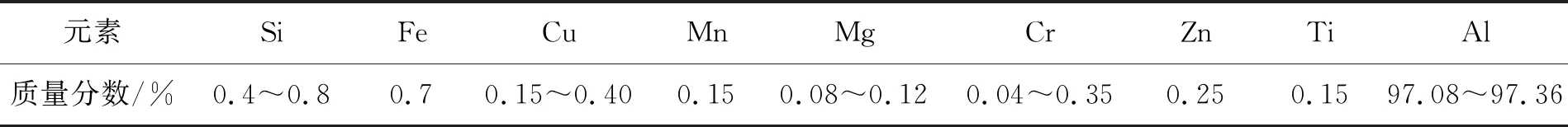

碳纖維(日本東麗T300-6K,密度為1.76 g/cm3);基體合金為6061鋁合金,其質量分數見表1。

表 1 6061鋁合金化學成分

1.1.2 設備

UTM5504.50kN萬能試驗機(山東科盛電子);蔡司evo 10掃描電子顯微鏡(德國卡爾蔡司);SX2-8-10箱式電阻爐(北京科偉永興);100T平板硫化機(鄭州大眾機械);DK7720線切割機機(江蘇萊特斯)。

1.2 制作工藝

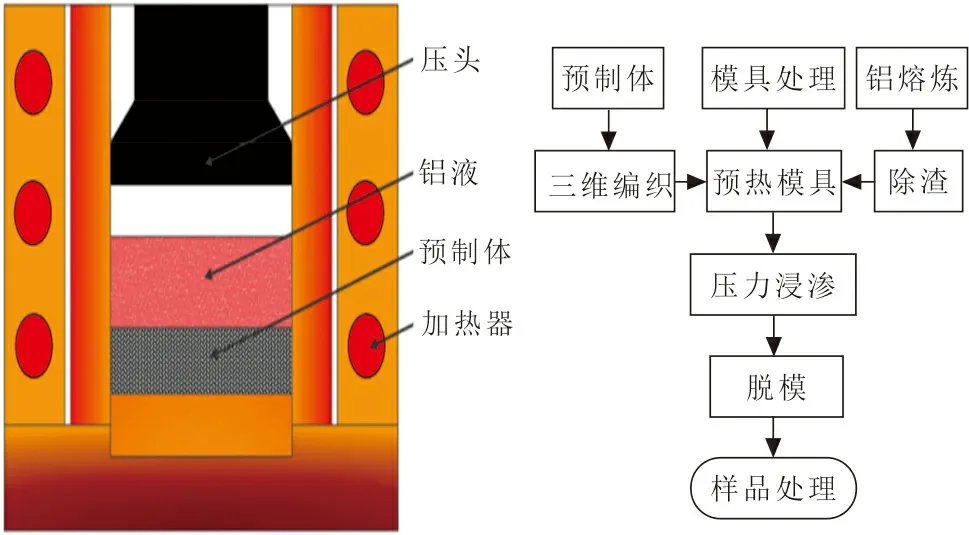

三維四向碳纖維預制體采用“四步法”工藝,由自研三維編織機編織而成。分別編織了10°、20°和30°編織角的預制體,如圖1(a)所示。將編織后的三維碳纖維預制體與6061鋁合金采用壓力浸滲法進行復合[19-21],浸滲工藝如圖2所示。在氬氣保護下,模具中碳纖維預熱至550 ℃;在680 ℃條件下,將熔煉坩堝中6061鋁合金倒入模具中;液壓機下行,在50~70 MPa壓力下將熔融態鋁合金浸滲進入碳纖維預制體中;保壓90 s,冷卻后即可得到復合材料,如圖1(b)所示。

(a) 三維四向碳纖維預制件 (b) 壓力浸滲成型件圖 1 3D-Cf/6061Al復合材料Fig.1 3D-Cf/6061Al composites

圖 2 復合材料壓力浸滲成型示意圖及工藝流程Fig.2 Schematic diagram of composite material pressure infiltration molding

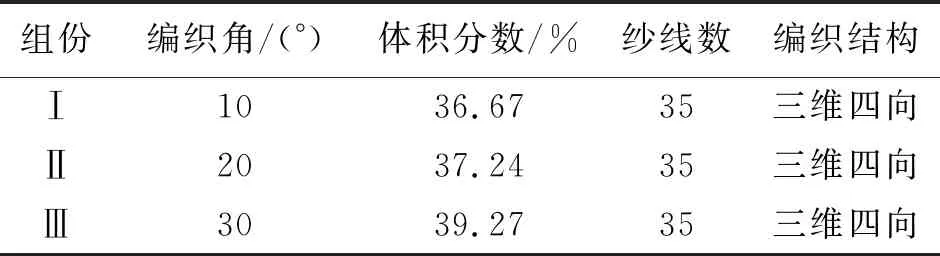

1.3 物理性能

本文中,編織角指的是預制體表面編織角,預制體編織完成后采用稱重法計算纖維體積分數。稱重前將預制件烘干,測量所得復合材料尺寸,根據式(1)計算出每件試樣的纖維體積分數Vf。計算結果及復合材料試片的其他結構參數如表2所示。

(1)

式中:G為預制件的烘干后質量;ρ為纖維束的密度;W、T和H分別為復合材料的寬度、厚度和長度[22-24]。

表 2 復合材料試片的結構參數

1.4 彎曲性能

復合材料的彎曲性能按照國家實驗標準HB 7617—1998《纖維增強金屬基復合材料層板彎曲性能試驗方法》,采用三點彎曲方法進行測試,試樣尺寸2 mm×10 mm×75 mm,支點間距60 mm,壓頭的加載速度0.5 mm/min。三點彎曲儀器采用UTM5504.50 kN電子萬能試驗機,彎曲強度和彎曲模量根據ASTM D790-10[25]中給出的公式計算。通過掃描電子顯微鏡(蔡司evo 10)觀察試樣的微觀組織形貌。

2 結果與討論

2.1 微觀組織

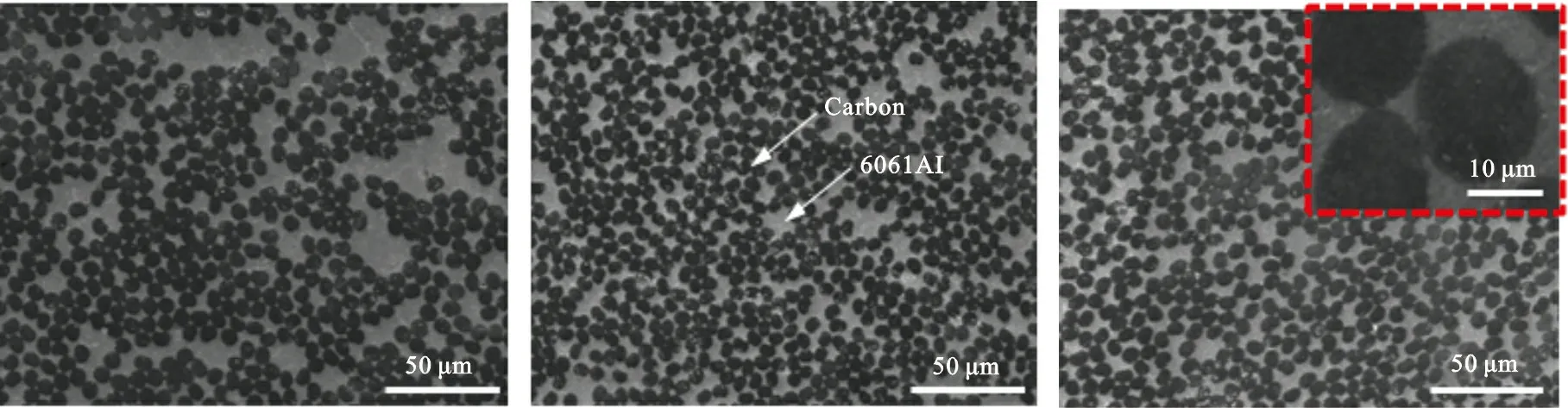

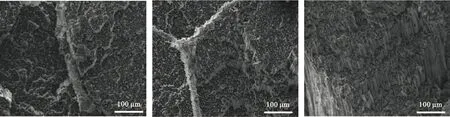

圖3為不同編織角下3D-Cf/6061Al復合材料的顯微照片。由T300-6K碳纖維編織的6061鋁基復合材料,編織角分別為10°、20°和30°。圖3(a)中的纖維相較于圖3(b)和(c)有明顯纖維沖散,即在3D-Cf/6061Al復合材料的編織角度不同的情況下,低角度的編織緊密程度明顯比大角度的低。原因是在編織過程中,編織角隨花節的增大而減小。花節越小,編織角越大,碳纖維預制體越緊密。使得碳纖維預制體在浸滲過程中,小角度纖維預制體更容易被金屬容易沖散,造成纖維分布不均勻、纖維團聚。由圖3(c)局部放大部分可以清晰看出,碳纖維與6061Al基體之間的界面結合良好,界面附近沒有出現明顯的分層、開裂、縮孔和縮松等缺陷,提高了3D5-Cf/6061Al復合材料的性能。從圖3(c)還可以看到,碳纖維在鋁基體中分散良好,反映了3D5-Cf/6061Al復合材料在壓力浸滲過程中碳纖維與6061鋁基體的滲透性良好,同時也表明了3D5-Cf/6061Al復合材料的致密性良好。壓力浸滲能在一定程度解決碳纖維與6061鋁合金基體界面結合力弱這一問題,從而獲得較好的浸滲效果。

(a) 10° (b) 20° (c) 30°圖 3 不同編織角的3D-Cf/6061Al復合材料橫截面SEM照片Fig.3 SEM micrographs of cross-sections of composites under different braiding angles

2.2 力學性能

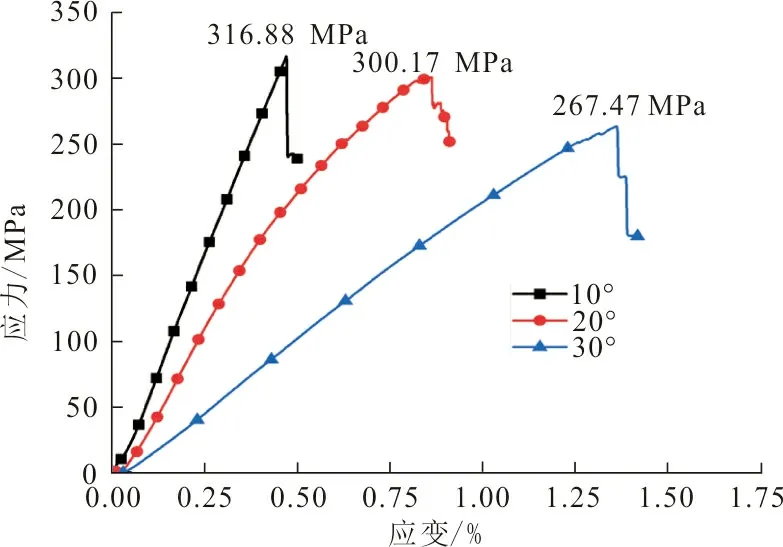

不同編織角度3D-Cf/6061A復合材料彎曲性能測試結果如圖4所示。

圖 4 不同編織角復合材料彎曲性能對比Fig.4 Comparison of bending properties of composites with different braided angles

從圖4可以看出:當編織角為10°時,3D-Cf/6061Al復合材料彎曲強度達到316.88 MPa,彎曲模量達到75.67 GPa;當編織角為30°時,3D-Cf/6061Al復合材料彎曲強度達到267.47 MPa,彎曲模量達到31.19 GPa。可見:當編織角越小時,3D-Cf/6061Al復合材料彎曲強度和彎曲模量越大;當編織角越大時,3D-Cf/6061Al復合材料彎曲強度和彎曲強度越小。

圖5為3種不同編織角3D-Cf/6061Al復合材料彎曲應力-應變曲線。可以看出:在彎曲測試的初始階段,應力-應變在較短時間內并未呈現出線性趨勢;隨著彎曲載荷的逐漸增加,應力隨著應變的增加呈現出線性變化趨。3D-Cf/6061Al復合材料呈彈性變形特征。當載荷達到最大值時,3D-Cf/6061Al復合材料失效斷裂,應力急劇下降,失效斷裂呈現為脆性斷裂。當編織角10°時應力-應變曲線斜率最大,說明編織角在10°時彎曲模量最大;同時,編織角在10°時應力最大,說明彎曲強度最大。隨著編織角的增大,3D-Cf/6061Al復合材料的應變量也隨之增大,此時其延伸率變大,韌性更好。

圖 5 復合材料彎曲應力-應變曲線Fig.5 Bending stress and strian curves of composites

2.3 斷口破壞機理

不同編織角下3D-Cf/6061Al 復合材料斷口形貌如圖6所示。觀察斷面發現,3D-Cf/6061Al復合材料試樣斷口參差不齊。分析可知,材料的破壞并不在纖維與基體界面,而是以纖維的拉斷和基體的破壞為主要形式。但是,此過程沒有出現明顯拉拔現象,碳纖維局部斷面平滑;碳纖維與界面之間反應良好時,斷面上的纖維平齊斷裂。原因是界面結合力強,斷裂由基體發生。從圖6還可以看到,一部分碳纖維從內部斷裂。也說明了3D5-Cf/6061Al復合材料的界面結合力強,并且已經高于碳纖維的橫向強度,因此裂紋并未從界面擴展。與碳纖維增強銅基復合材料不同,銅對碳纖維潤濕性較差,在碳纖維未進行涂層處理時,兩相間的界面結合狀況很差,在復合材料中纖維只是被銅基體包裹在基體中,纖維與基體之間界面結合強度很低,是一種弱界面結合。在拉伸的過程,復合材料在拉伸載荷的作用下首先出現垂直于纖維的裂紋,裂紋繞過纖維擴展。隨著裂紋的擴展,基體首先斷裂,纖維拔出[26]。

(a) 10° (b) 20° (c) 30°圖 6 不同編織角的復合材料斷口SEM照片Fig.6 SEM micrographs of fracture surface of composites under different braiding angles

當編織角增大時,纖維斷裂面的不平整度增加,斷口部分呈現出一定角度的剪切斷裂特征。原因是編織角度的增加使纖維在切向方向的分力增加,從而使得軸方向上應力減小。可以得出:編織角越大,纖維橫向分力越大,纖維斷裂面的不平整度增加,拉拔現象明顯增加。從圖6(b)和(c)可以看出,纖維與基體的界面附近有較為明顯的開裂,成束的纖維從斷口處拔出,還可以看出裸露的纖維面比較光滑。說明纖維與基體在受力過程中兩者之間黏附力小于所受的彎曲應力,從而造成脫粘現象。在壓力浸滲3D-Cf/6061Al復合材料時,保壓的過程并未對纖維造成損傷,但是碳纖維與鋁基體在界面附近存在一定的界面孔隙缺陷,使得纖維間很容易發生分離現象,從而降低3D-Cf/6061Al復合材料的彎曲力學性能。

3 結 論

1) 當編織角較小時,3D-Cf/6061Al復合材料的斷面較平整,纖維拔出較少,脆性斷裂特性明顯;當編織角較大時,復合材料斷面參差不齊,斷口呈現一定的角度,纖維束平整度下降,有纖維拉拔現象。

2) 3D-Cf/6061Al復合材料在彎曲起始階段,應力-應變在短時間并未呈現線性趨勢;隨著載荷的增加,應力隨應變開始呈現線性變化趨勢;當載荷達到最大值時,試樣失效斷裂,應力急劇下降。

3) 3D-Cf/6061Al復合材料的彎曲強度和彎曲模量均隨編織角的減小而增大。當編織角10°時,復合材料彎曲強度和彎曲模量最大,彎曲強度達到316.88 MPa,彎曲模量達到75.67 GPa。