增粘劑在泡沫鋁孔泡穩(wěn)定成形機(jī)制研究現(xiàn)狀*

馬浩源,張均閃,安鈺坤,2

(1.山東理工大學(xué) 機(jī)械工程學(xué)院,山東 淄博 255000:2.山東鴻宇風(fēng)機(jī)有限公司,山東 淄博 255000)

0 引 言

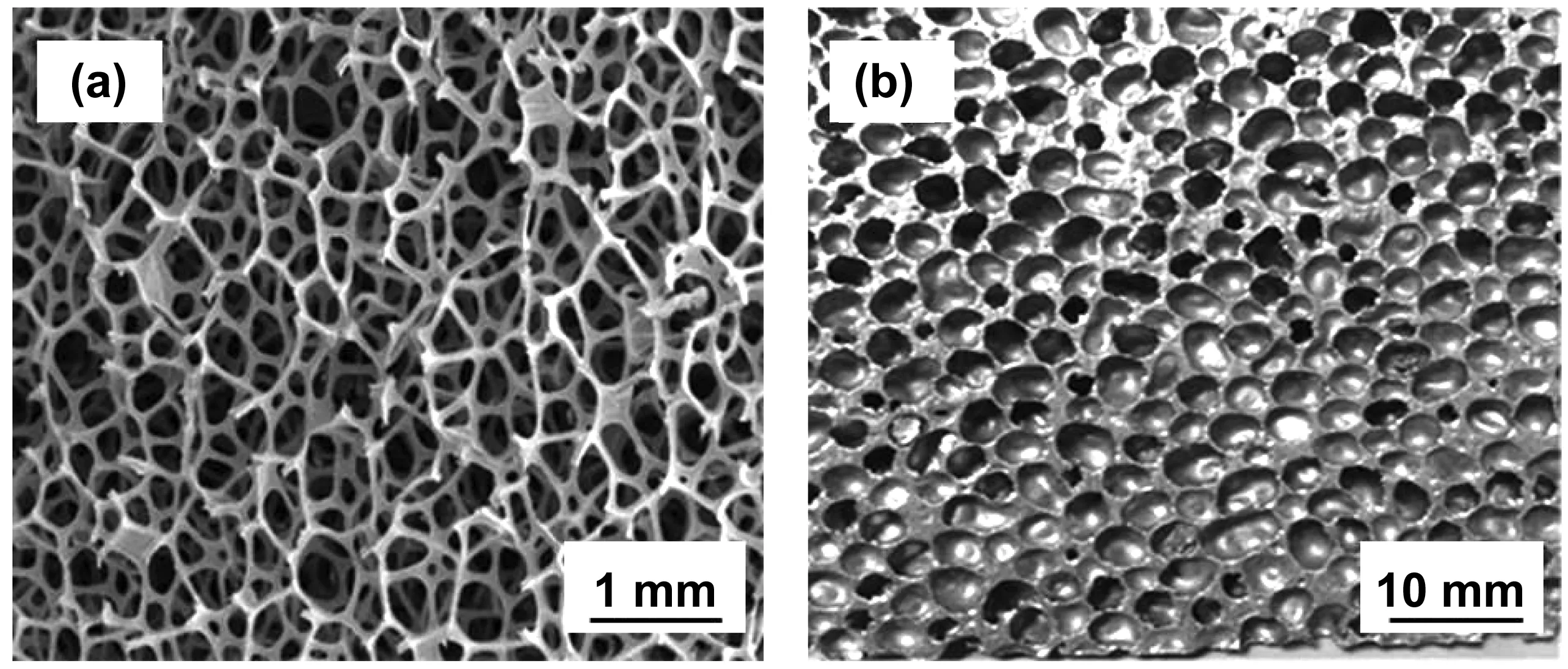

區(qū)別于傳統(tǒng)的致密材料,多孔材料[1-2]其表面以及內(nèi)部充斥著大量球體或類球體的孔泡并且規(guī)則排布,是基體與孔洞復(fù)合而成。根據(jù)孔洞之間的連通狀態(tài),泡沫鋁可分為開孔泡沫鋁[3-4]和閉孔泡沫鋁[5-6],如圖1所示。開孔泡沫鋁孔洞之間相互貫通,可作為催化、過濾材料。閉孔泡沫鋁孔洞之間存在胞壁或者Plateau Border,每個(gè)孔洞皆相互獨(dú)立且被鋁基合金基體包圍,常作為功能性材料。

圖1 泡沫鋁:(a)開孔,(b)閉孔Fig 1 Aluminum foam

泡沫鋁內(nèi)部大量規(guī)則排布的孔泡使其具備卓爾不群的特性,優(yōu)勢[7-11]如下:輕量化、吸聲降噪、減震吸能、電磁屏蔽、阻尼、隔熱等。泡沫鋁由于其優(yōu)越的性能和特殊的結(jié)構(gòu),廣泛應(yīng)用于軌道交通、航空航天、汽車、家居裝飾、軍事裝備等領(lǐng)域[12-13]。閉孔泡沫鋁的制備方法有粉末冶金法、注氣發(fā)泡法、熔體發(fā)泡法、中空球法等[14-17]。根據(jù)斯托克斯公式[18]和液膜厚度減薄速度公式[19]可知,發(fā)泡過程中無泡層的產(chǎn)生和單孔泡內(nèi)液膜的減薄過程都受粘度的影響。而純鋁熔體的粘度較低,因此有必要對泡沫鋁制備過程中鋁熔體的增粘過程進(jìn)行深入研究分析。

在制備泡沫鋁復(fù)合材料的過程中,需要加入一定量的增粘劑用來增加鋁熔體的粘度。如果鋁熔體的粘度過低,削弱了對氣體上升的阻礙作用,發(fā)泡劑受熱分解產(chǎn)生的氣體易從鋁熔體表面逸出。如果鋁熔體的粘度過大,充分?jǐn)嚢桎X熔體的難度也隨之增大,導(dǎo)致發(fā)泡劑不能在鋁熔體內(nèi)部均勻分散,對孔隙結(jié)構(gòu)和孔泡形貌產(chǎn)生惡劣的影響。所以,控制鋁基合金熔體的粘度在一個(gè)合適的區(qū)間就格外重要。鋁熔體的增粘方式主要有以下幾種:(1)添加Ca、Mg等合金元素,(2)添加熔點(diǎn)高的陶瓷顆粒相,(3)添加長徑比大、強(qiáng)度高、韌性好的纖維相,(4)添加力學(xué)性能優(yōu)異片層狀的石墨烯,(5)添加碳酸鹽類物質(zhì)(CaCO3、MgCO3、白云石、菱鎂礦等)。本文將針對不同類型增粘劑以具有代表性的物質(zhì)分別展開論述,并闡述相應(yīng)的增粘機(jī)理以及國內(nèi)外研究現(xiàn)狀。

1 合金元素增粘

1.1 金屬Ca增粘

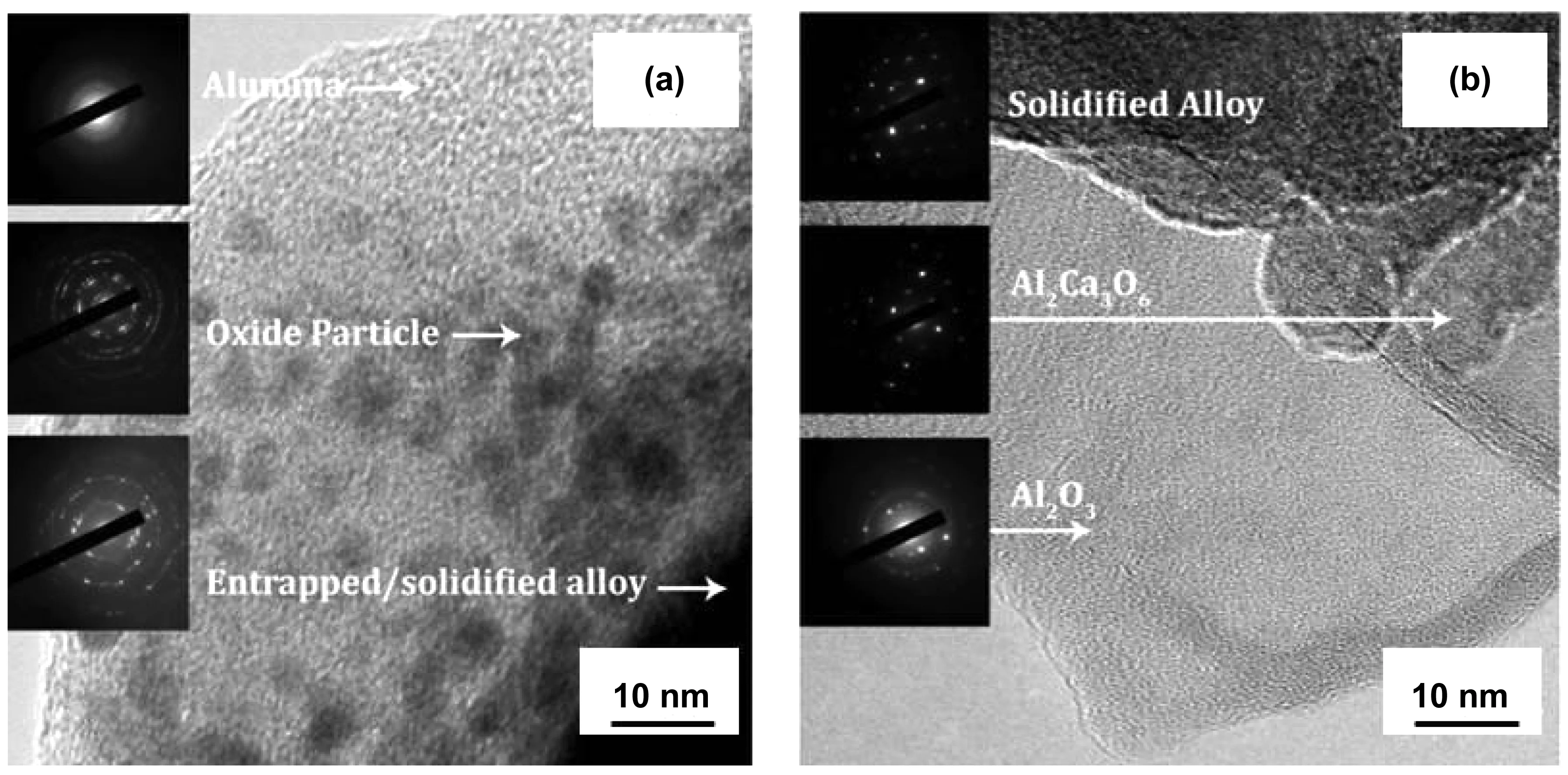

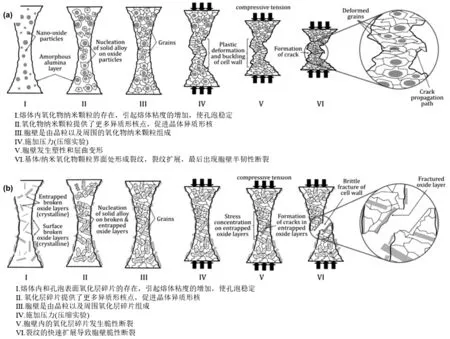

鋁合金熔體內(nèi)部添加合金元素Ca,在高溫下金屬Ca和Al會與卷入空氣中的氧氣發(fā)生氧化反應(yīng)生成CaO和Al2O3,產(chǎn)生混合氧化物;更多的是金屬Ca和Al兩者之間形成金屬間化合物(CaAl2、CaAl4),鋁熔體粘度能得到提高的主要原因就是金屬間化合物的生成。金屬間化合物與鋁熔體之間潤濕良好,既容易分散在熔體中起到增粘作用,也能被鋁熔體包裹起到聚集鋁液的作用。由于金屬Ca對鋁熔體良好的增粘效果,是制備泡沫鋁最常用的增粘劑,而且添加較少的量就能很好增粘鋁熔體。值得注意的是金屬間化合物容易被氧化成復(fù)合氧化物(Ca3Al2O6),合理的攪拌、保溫時(shí)間是需要考慮的,保證鋁熔體中含有較多的金屬間化合物,才能使鋁熔體的粘度達(dá)到理想的要求。Nayebi等[20]通過添加不同含量的金屬Ca研究了其增粘機(jī)理:在低Ca條件下,生成Al2O3以及Ca3Al2O6納米顆粒,不僅作為異質(zhì)形核點(diǎn)有利于孔泡的產(chǎn)生,還提高了鋁熔體的表觀粘度,有利于孔泡的穩(wěn)定;在較高的Ca含量的條件下,生成較多的脆性氧化物,雖然熔體的表觀粘度得到提升,但容易充當(dāng)應(yīng)力集中的位置導(dǎo)致脆性斷裂,添加不同Ca含量的Al-Ca合金TEM圖如圖2所示,以及不同Ca含量的孔泡穩(wěn)定機(jī)理如圖3所示。Cheng等[21]研究發(fā)現(xiàn)制備孔徑小的泡沫鋁需要添加更多的金屬Ca,并且增粘的作用不是防止產(chǎn)生的氣體從鋁熔體中逸出,而是防止液膜減薄造成的氣泡破裂與合并。Kumari等[22]發(fā)現(xiàn)在添加金屬Ca可改善增強(qiáng)相與基體之間的潤濕,促進(jìn)顆粒進(jìn)入基體,從而更好的起到增粘作用,是一種良好的潤濕促進(jìn)劑。Elahi等[23]研究了Al-Ca合金攪拌過程和攪拌后鋁熔體粘度的變化,研究發(fā)現(xiàn)攪拌過程中產(chǎn)生的氧化物在剪切力的作用下會細(xì)化為更小的尺寸,增強(qiáng)了阻礙鋁熔體流動的作用;攪拌之后由于氧化物的團(tuán)聚和顆粒聚集,其粘度會慢慢下降直至未攪拌之前。Wang等[24]通過在AlSi12合金中添加純Ca、CaAl75兩種不同的增粘劑制備泡沫鋁復(fù)合材料,探究孔泡結(jié)構(gòu)以及發(fā)泡過程,研究發(fā)現(xiàn)Al2Si2Ca和CaAl4作為第二相有利于孔泡的穩(wěn)定,但純Ca和CaAl75做為增粘劑制備泡沫鋁的差異來源于第二相的分布和含量;孔泡的形成、生長、破裂合并都會引起第二相的移動和分散,從而對孔泡的穩(wěn)定性產(chǎn)生影響。

圖2 Al-Ca合金TEM圖[20]:(a)低Ca時(shí)生成較少的Al2O3和Ca3Al2O6增粘熔體,(b)高Ca時(shí)產(chǎn)生較多Al2O3和Ca3Al2O6脆性增加Fig 2 TEM image of Al-Ca alloy[20]

圖3 孔泡穩(wěn)定機(jī)理[20]:(a)低Ca ,(b)高CaFig 3 Mechanism of bubble stabilization[20]

1.2 金屬M(fèi)g增粘

在高溫下金屬M(fèi)g和Al與卷入的空氣接觸很容易被氧化,生成MgO和Al2O3。部分MgO和Al2O3在高溫下會反應(yīng)生成復(fù)合氧化物(MgAl2O4)。金屬M(fèi)g化學(xué)性質(zhì)比金屬Al要活潑,會溶解熔體中部分Al2O3顆粒,從而促進(jìn)鋁基合金熔體中產(chǎn)生更多的氧化物和復(fù)合氧化物。在高溫的條件下,金屬M(fèi)g和Al會發(fā)生以下反應(yīng):

2Mg(s)+O2(g)→2MgO(s)

(1)

4Al(l)+3O2(g)→2Al2O3(s)

(2)

3Mg(s)+Al2O3(s)→2Al(l)+3MgO(s)

(3)

MgO(s)+Al2O3(s)→MgA12O4(s)

(4)

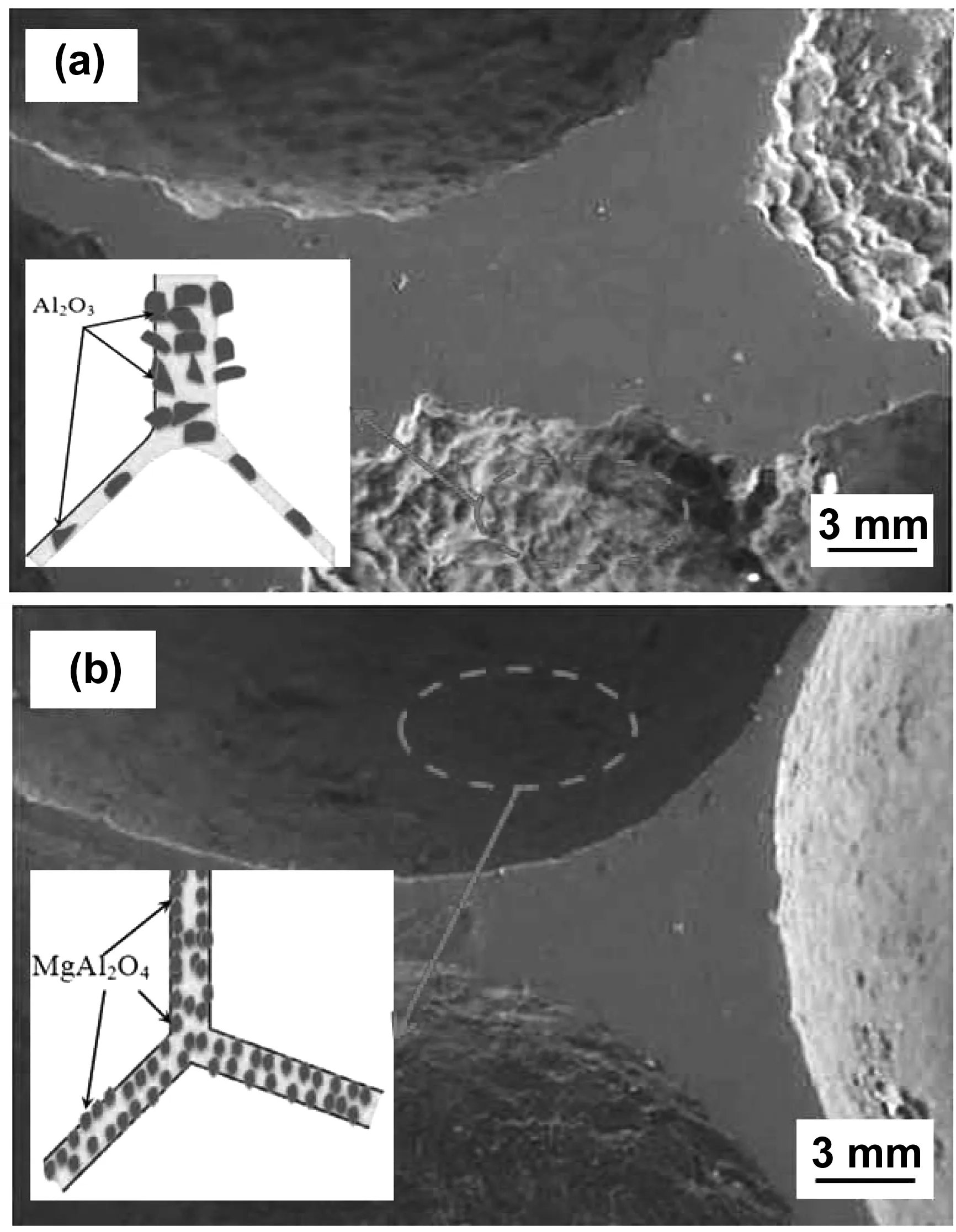

金屬M(fèi)g和Al會生成金屬間化合物(Mg5Al8、Mg17Al12)。在熔體內(nèi)部生成的金屬氧化物、復(fù)合氧化物、金屬間化合物的共同作用下,鋁熔體的粘度得到增大。Luo等[25]通過研究發(fā)現(xiàn)添加合金元素Mg之后,大量金屬間化合物被氧化生成MgA12O4,復(fù)合氧化物的生成導(dǎo)致鋁熔體的表觀粘度進(jìn)一步增加、表面張力降低,還會改變泡沫鋁的孔隙結(jié)構(gòu)。Lu等[26]通過研究發(fā)現(xiàn)添加合金元素Mg會生成MgA12O4,廣泛分布在胞壁與Plateau Border,并且MgA12O4與鋁熔體潤濕性良好從而聚集鋁液,阻礙重力排液和毛細(xì)作用,從而增加鋁熔體的粘度。Guo等[27]通過粉末冶金法研究了在AlSi7合金中添加2%、4%、6%(質(zhì)量分?jǐn)?shù))Mg制備成泡沫鋁復(fù)合材料,加入的Mg與Al2O3以及Si發(fā)生反應(yīng),生成與鋁熔體能良好潤濕的MgA12O4和Mg2Si相,均勻分散在熔體內(nèi)增粘鋁熔體,顯著降低毛細(xì)作用和重力排液作用對泡沫鋁產(chǎn)生的不良影響,大幅度提高孔泡在熔體內(nèi)的穩(wěn)定性;合金元素Mg的加入,固體夾雜明顯減少,內(nèi)壁變得更光滑,鋁硅合金加Mg前后的Plateau Border形貌對比,如圖4所示。

圖4 Plateau Border形貌與孔泡穩(wěn)定機(jī)制示意圖[27]:(a) Al-Si7合金,(b) Al-Si7-Mg4合金Fig 4 Morphology of Plateau Border and schematic diagram of bubble stabilization mechanism[27]

2 顆粒相增粘

增強(qiáng)泡沫鋁的顆粒相通常有氧化物(Al2O3、MgA12O4、莫來石等)、碳化物(SiC、B4C、TiC等)、硼化物(TiB2、CrB2、ZrB2等)以及混合物(粉煤灰等)。高熔點(diǎn)的顆粒相不僅可以直接加入到鋁基合金熔體中,還可以通過化學(xué)反應(yīng)在鋁基合金熔體內(nèi)部原位生成[28-31]。直接加入陶瓷顆粒時(shí)與鋁基合金熔體之間面臨潤濕性、界面反應(yīng)、均勻分散等問題,本文將深入這些問題并逐個(gè)探討。

2.1 SiC顆粒增粘

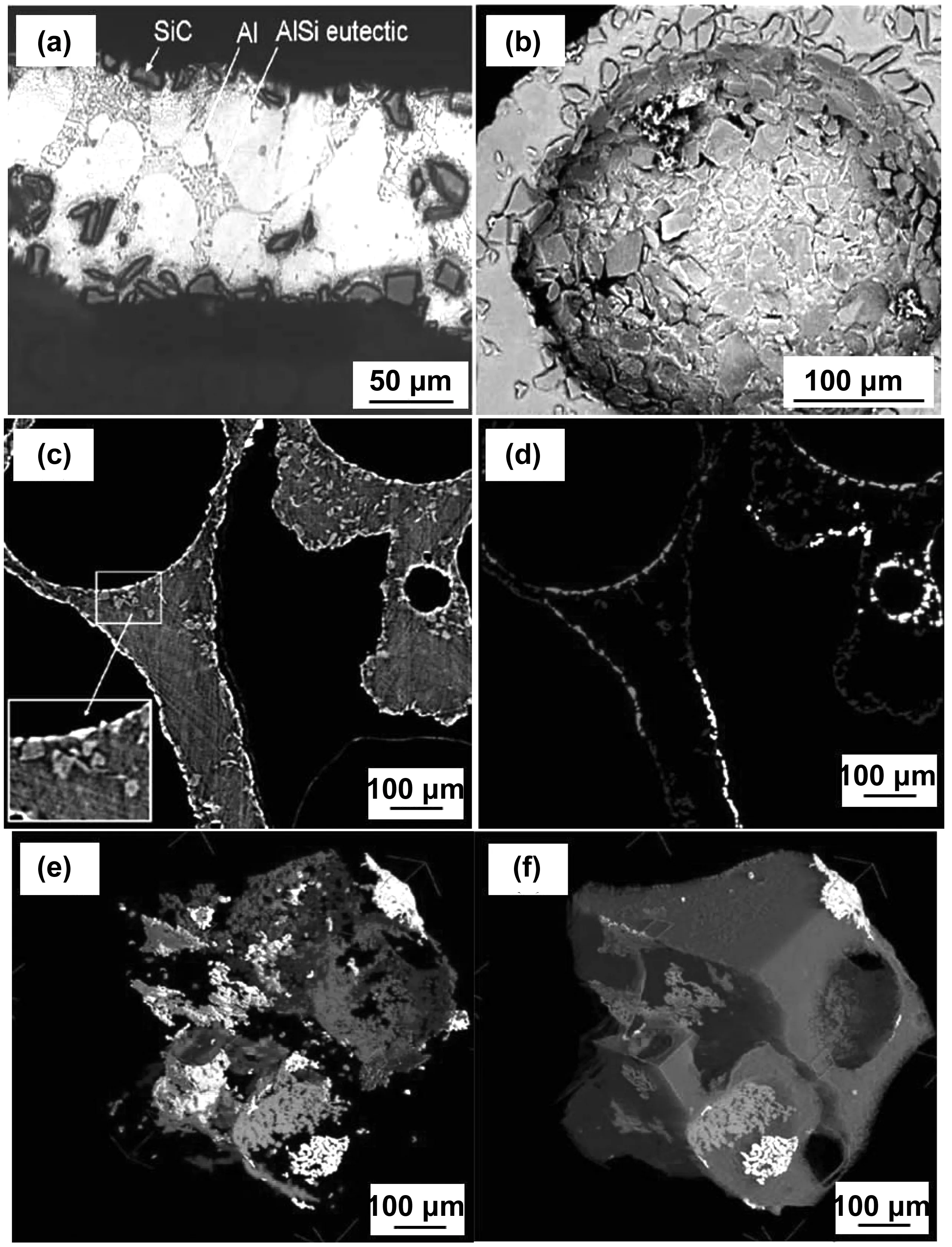

SiC顆粒表面含有一定量的SiO2相,鋁熔體能在一定程度上與該相潤濕,從而部分包裹住SiC。在高溫下,SiO2會與鋁熔體發(fā)生反應(yīng):

3SiO2(s)+4Al(l)→3Si(s)+2Al3O2(s)

(5)

SiO2相與鋁熔體之間的界面反應(yīng)降低了氣液界面的表面能和潤濕角,促進(jìn)SiC顆粒與鋁熔體之間的潤濕,使SiC顆粒更容易進(jìn)入鋁熔體內(nèi)部。因此,使用SiC陶瓷顆粒進(jìn)行增粘鋁基合金熔體具有良好的增粘效果,表觀粘度的增加對氣泡的穩(wěn)定具有積極作用。Haibel等[32]以Al-10%Si-1%Mg(質(zhì)量分?jǐn)?shù))合金為基體、0.5%TiH2(質(zhì)量分?jǐn)?shù))為發(fā)泡劑、10%SiC(體積分?jǐn)?shù))為增粘劑制備泡沫鋁復(fù)合材料,通過顯微圖可以看出SiC顆粒主要分布在氣液界面處,如圖5(a)、(b)所示;利用斷層掃描技術(shù)和定量三維圖像對于SiC顆粒的連通性分析,研究發(fā)現(xiàn)氣液界面處存在相互獨(dú)立的粒子群,分別用不同的灰度標(biāo)出如圖5所示;SiC顆粒之間的相互作用可以產(chǎn)生防止金屬薄膜破裂所需的表面彈性,位于液膜上的SiC顆粒可以通過增加表觀粘度來促進(jìn)孔泡的穩(wěn)定。Du等[33]研究發(fā)現(xiàn)引入納米SiC顆粒可作為異質(zhì)形核點(diǎn),有利于氣泡非均質(zhì)形核;納米SiC顆粒在機(jī)械攪拌的過程中進(jìn)入熔體內(nèi)部,阻礙熔體的流動、減緩排液作用,從而提高熔體的粘度;隨著孔泡的長大,附著在氣液界面上的納米SiC顆粒會阻礙界面的移動和孔泡的合并,從而獲得均勻的孔隙結(jié)構(gòu)。Hosseini等[34]通過添加0.75%(質(zhì)量分?jǐn)?shù))納米SiC顆粒并以粉末冶金的方式制備出泡沫鋁復(fù)合材料,研究發(fā)現(xiàn)在發(fā)泡過程中,顆粒的大小、幾何形狀、潤濕性以及界面上力的平衡都會對顆粒的位置有影響;在添加一定比例顆粒的情況下,相較于常用的SiC顆粒,納米SiC顆粒的加入導(dǎo)致在氣液界面處存在更多的顆粒,阻礙液膜的減薄速率、增加了胞壁和Plateau Border的厚度、提高了液膜的穩(wěn)定性。Heim等[35]通過同步X射線透射技術(shù)跟蹤液膜中SiC顆粒的流動,實(shí)驗(yàn)結(jié)果證明只添加SiC顆粒沒有氧氣無法產(chǎn)生穩(wěn)定的孔泡,卷入部分空氣形成氧化層會覆蓋SiC顆粒表面并將其推入金屬中從而有利于穩(wěn)定氣泡。

圖5 SiC顆粒相增強(qiáng)泡沫鋁[32]:(a)(b)SEM圖,(c)二維切片,(d)(e)(f)相互獨(dú)立的粒子群Fig 5 SiC particle phase reinforced aluminum foam[32]

2.2 Al2O3顆粒增粘

Al2O3顆粒與鋁熔體潤濕性差、密度相差大,在熔體內(nèi)部容易產(chǎn)生偏聚現(xiàn)象。通過采用預(yù)熱、球磨、添加合金元素和機(jī)械攪拌等方法,改善顆粒與熔體間的潤濕性,且Al2O3顆粒本身比較細(xì)小易隨著鋁熔體流動,從而在鋁熔體中均勻分散。添加潤濕促進(jìn)劑合金元素Mg之后,會促進(jìn)Al2O3顆粒與鋁熔體的潤濕,使顆粒更容易進(jìn)入熔體內(nèi)部。添加的Al2O3顆粒在發(fā)泡過程中扮演著異質(zhì)形核點(diǎn)的作用,有利于孔泡的產(chǎn)生。隨著氣泡的長大,附著在氣液界面處的Al2O3顆粒降低了氣液界面的界面能和表面張力,減緩了重力和毛細(xì)作用產(chǎn)生的析液,從而提高了生成孔泡的穩(wěn)定性。Daoud 等[36]利用熔體發(fā)泡法通過添加不同體積分?jǐn)?shù)的Al2O3顆粒,成功制備出孔隙結(jié)構(gòu)均勻的泡沫鋁復(fù)合材料,研究發(fā)現(xiàn)Al2O3顆粒體積分?jǐn)?shù)越高,熔體的表觀粘度增大,有助于提高孔泡的穩(wěn)定性,從而孔泡生長到更大的尺寸不會坍塌或破裂;而且熔體表觀粘度的增加減緩了析液作用,液膜內(nèi)滯留了更多的鋁熔體,胞壁的厚度有所增加。Wang等[37]以Al2O3顆粒為增粘劑通過注氣發(fā)泡法制備泡沫鋁復(fù)合材料,研究發(fā)現(xiàn)添加的Al2O3顆粒達(dá)到某一臨界質(zhì)量百分比時(shí)才能對孔泡具有穩(wěn)定作用,且添加過量的顆粒則會對孔泡的穩(wěn)定性產(chǎn)生不利的影響。McLeod等[38]研究發(fā)現(xiàn)鋁合金中如果含有足夠的合金元素鎂,不僅生成可以增加熔體粘度的MgO細(xì)微顆粒,而且還會在添加的Al2O3顆粒表面會生成一定量的鋁鎂尖晶石晶體,改善了顆粒與鋁熔體的潤濕,使顆粒容易進(jìn)入熔體內(nèi)部中,阻礙鋁熔體的流動、增加熔體的表觀粘度,提高孔泡的穩(wěn)定性,避免孔泡的破裂與合并。

2.3 TiB2顆粒增粘

TiB2顆粒不與鋁熔體反應(yīng),避免了在界面處形成脆性產(chǎn)物,是一種優(yōu)秀的增強(qiáng)材料。Kennedy等[39]向Al-TiH2混合粉末中添加TiB2顆粒,通過粉末冶金的方式制備出泡沫鋁復(fù)合材料,通過純鋁泡沫鋁與添加TiB2顆粒泡沫鋁的對比,研究發(fā)現(xiàn)添加TiB2顆粒抑制了孔泡的長大、減緩重力作用下熔體的向下流動,從而泡沫鋁內(nèi)部存在著大量微泡。Bhogi等[40]在Al-5%TiB2(體積分?jǐn)?shù))熔體中添加不同含量的合金元素鎂,且鎂不與TiB2顆粒反應(yīng),研究發(fā)現(xiàn)鎂的加入通過形成MgO和MgAl2O4來提高粘度,并附著在氣液界面處,減輕排液、起到增加孔泡穩(wěn)定性的作用。Atturan等[41]通過熔體發(fā)泡法制備了顆粒均勻分布的A357-TiB2泡沫鋁復(fù)合材料,研究發(fā)現(xiàn)在氣液界面處均勻分散的TiB2顆粒改變了液膜局部的曲率半徑,從而減緩毛細(xì)作用造成的排液,減緩了液膜的減薄速率,孔泡的穩(wěn)定性得到提高。

2.4 粉煤灰增粘

粉煤灰是多種相并存的混合物,在試驗(yàn)前要進(jìn)行預(yù)處理,避免顆粒的團(tuán)聚和上浮,有利于粉煤灰和鋁熔體的均勻復(fù)合。通過清洗烘干、加熱、涂覆金屬層、超聲處理、表面改性等方式,起到去除顆粒表面吸附的氣體等雜質(zhì)、改善顆粒與熔體之間的潤濕性、促進(jìn)鋁液對顆粒的包裹性,從而起到良好的增粘作用,最終制備出泡沫鋁復(fù)合材料。

Mondal等[42]以粉煤灰為增強(qiáng)相,通過熔體發(fā)泡法制備出粉煤灰泡沫鋁復(fù)合材料,研究發(fā)現(xiàn)加入鋁熔體的粉煤灰顆粒可以降低熔體各個(gè)方向的流動性,有利于孔泡形狀的穩(wěn)定。王永等[43-44]通過添加少量的合金元素Ca促進(jìn)粉煤灰和鋁熔體的潤濕,利用熔體發(fā)泡法制備出粉煤灰泡沫鋁復(fù)合材料,研究發(fā)現(xiàn)以粉煤灰作為增粘劑是可行的,在特定的合金中發(fā)泡效果很好,利用粉煤灰增粘可大幅度節(jié)約成本。

3 纖維相增粘

3.1 碳纖維增粘

碳纖維在與金屬復(fù)合時(shí)會存在潤濕性、均勻分散等問題。因此要對碳纖維進(jìn)行表面處理,從而改善上述的問題。對碳纖維的表面處理主要通過表面涂覆和表面氧化來實(shí)現(xiàn)的。鋁熔體與金屬之間潤濕性好,通常采用表面涂覆的方式改善碳纖維和鋁熔體之間的潤濕性[45-46]。表面涂覆的方式多種多樣,主要有電鍍、化學(xué)鍍、氣相沉積、溶膠-凝膠等方法,涂覆的金屬主要是銅、鎳、鋅等。

Cao等[47]以鍍銅短纖維為增強(qiáng)相采用熔體發(fā)泡法制備出含0.35%、1.0%、1.7%(體積分?jǐn)?shù))碳纖維的泡沫鋁復(fù)合材料,研究發(fā)現(xiàn)碳纖維的長度遠(yuǎn)大于液膜厚度易困在液膜內(nèi)相互釘扎形成網(wǎng)狀結(jié)構(gòu),孔泡的穩(wěn)定性顯著提升。Mu等[48]通過制備鍍銅纖維-泡沫鋁復(fù)合材料,研究發(fā)現(xiàn)纖維對泡沫鋁的孔泡穩(wěn)定起著積極作用,并提出了三種纖維穩(wěn)定模型如圖6所示,(Ⅰ)高速攪拌以及燒損形成較短的纖維(10~20 μm)垂直釘扎在孔泡表面,阻礙了鋁熔體的流動、改變了液膜的曲率半徑;(Ⅱ)較長纖維(>50 μm)沿長度方向平行于液膜,在熔體內(nèi)部的纖維會阻礙析液作用、聚集鋁液、提高孔泡的穩(wěn)定性;(Ⅲ)當(dāng)存在部分顆粒相時(shí),纖維在液膜一側(cè)、顆粒相在液膜另一側(cè),顆粒和纖維相共同阻礙鋁熔體的流動,其增粘的效果比模式(Ⅱ)好。Sun等[49]利用同步輻射技術(shù)研究了鍍銅碳纖維的穩(wěn)定機(jī)理,研究發(fā)現(xiàn)鍍銅碳纖維能有效引導(dǎo)成核過程、不僅可以改善孔泡在熔體中的分布情況而且有效消除制備方法引起的內(nèi)部差異。

圖6 纖維穩(wěn)定孔泡機(jī)制[48]:(Ⅰ)較短纖維,(Ⅱ)較長纖維,(Ⅲ)纖維和顆粒相Fig 6 Fiber stabilization vesicle mechanism[48]

3.2 碳納米管增粘

碳納米管存在較強(qiáng)的范德華力和穩(wěn)定的結(jié)構(gòu),容易出現(xiàn)團(tuán)聚以及與鋁熔體之間潤濕性差的情況。通過反應(yīng)性潤濕、高能球磨、增加碳納米管表面粗糙度、表面涂鍍金屬等方式,可以解決上述問題。Zhang等[50]以高能球磨后的鋁粉-碳納米管為增強(qiáng)相,通過熔體發(fā)泡法制備泡沫鋁復(fù)合材料,研究發(fā)現(xiàn)碳納米管在泡沫鋁中有3種存在形式:(a)完全嵌入在胞壁內(nèi)部、(b)部分嵌入在胞壁內(nèi)部、(c)完全暴露在胞壁表面,存在這3種形式的原因是由于碳納米管表面缺陷和非晶碳的存在促進(jìn)了鋁熔體和碳納米管之間的潤濕引起的,如圖7所示;形式(d)和(e)中的碳納米管進(jìn)入熔體,熔體的流動受到阻礙,對于增加鋁熔體的粘度是有利的,從而孔泡的穩(wěn)定性也隨之提高。Ma等[51]采用原位化學(xué)氣相沉積和粉末冶金相結(jié)合的方法制備了碳納米管泡沫鋁復(fù)合材料,研究發(fā)現(xiàn)添加的碳納米管提供了更多的成核位點(diǎn),產(chǎn)生更多和更小的孔泡;由于碳納米管與鋁熔體潤濕性較差,在發(fā)泡劑分解產(chǎn)生氣體的推動下移動到氣液界面,降低表面張力、提高孔泡的穩(wěn)定性。Duarte等[52]通過粉末冶金法和冷凍造粒技術(shù)相結(jié)合的一種新方法,改善了碳納米管在金屬基體中的團(tuán)簇,使碳納米管可以在金屬基體中均勻分散,并且保持了碳納米管化學(xué)和結(jié)構(gòu)的穩(wěn)定性;在鋁熔體中均勻分散的碳納米管會阻礙熔體的流動,增加鋁熔體的表觀粘度,減小了孔泡的破裂與合并的可能性。

4 片層相增粘

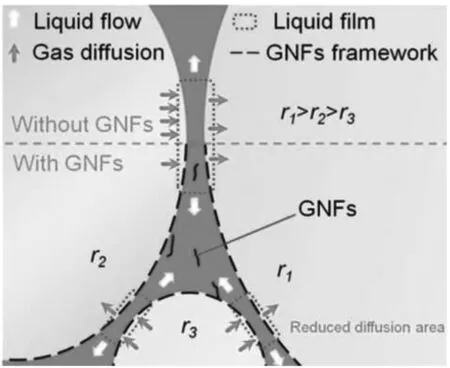

石墨烯容易聚集團(tuán)簇,在金屬基體中分散能力較差,且表面張力較大,熔融金屬對碳的潤濕性較差,需要對石墨烯進(jìn)行表面處理,與對碳纖維處理的方式類似。經(jīng)過處理的石墨烯納米片與鋁熔體潤濕良好,分布于熔體內(nèi)部和氣液界面處。在鋁熔體內(nèi)部的石墨烯會阻礙鋁熔體的流動起到增加熔體粘度的作用;在氣液界面處具有一定強(qiáng)度的石墨烯可以改變液膜的曲率,且高柔性的石墨烯會隨著液膜一起變形,降低了氣泡破裂的可能性,起到了穩(wěn)定氣泡的作用,如圖8所示[53]。

圖8 石墨烯對孔泡的穩(wěn)定作用示意圖[53]Fig 8 Schematic diagram of stabilizing effect of graphene on pore bubbles[53]

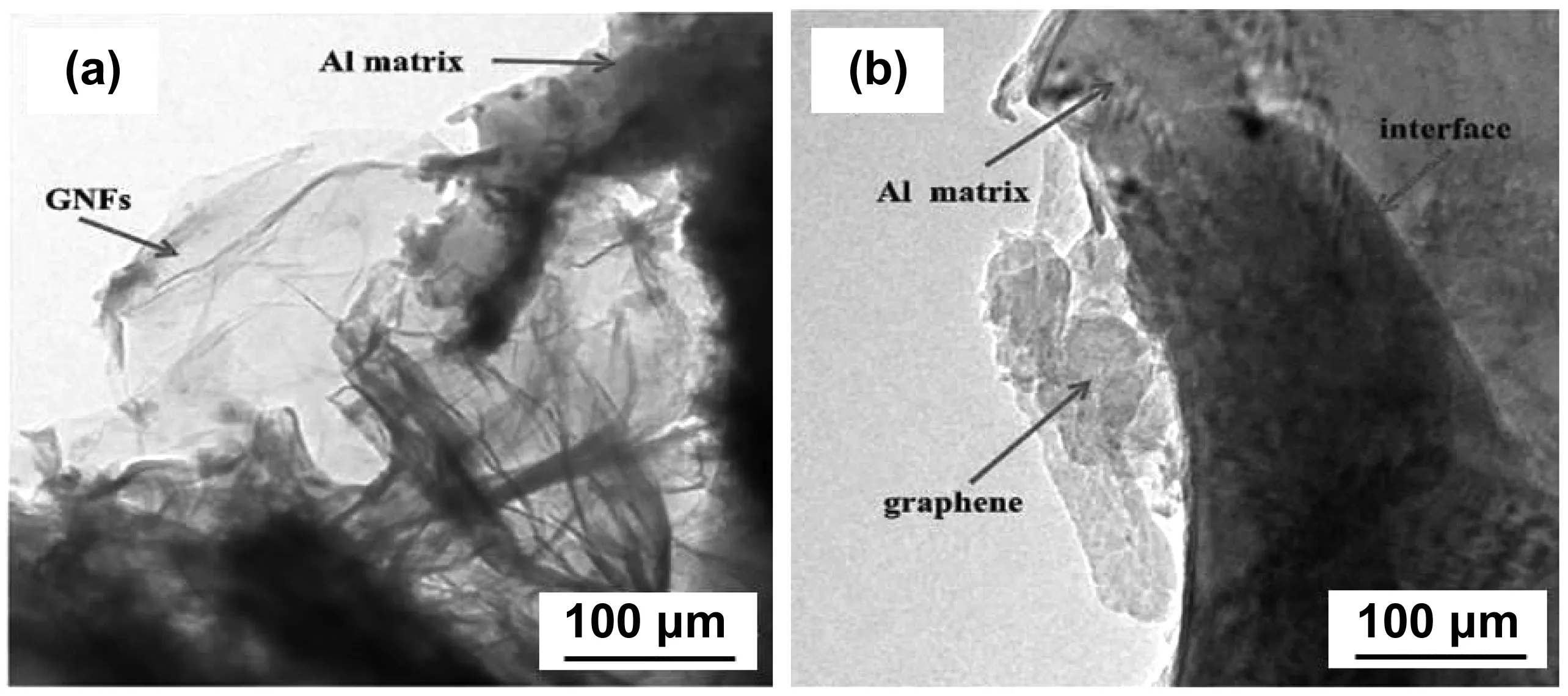

Yan等[54]通過粉末冶金+熱擠壓的方式制備石墨烯增強(qiáng)鋁合金納米復(fù)合材料,界面結(jié)合情況如圖9所示,球磨后的石墨烯具有明顯的折疊和多層結(jié)構(gòu)且與鋁基體結(jié)合良好、沒有界面反應(yīng)產(chǎn)物,對鋁基合金來說是理想的增強(qiáng)材料。An等[53,55]通過鋁粉+石墨烯球磨后的混合物為增強(qiáng)相,利用熔體發(fā)泡法制備不同質(zhì)量分?jǐn)?shù)的石墨烯泡沫鋁復(fù)合材料,研究發(fā)現(xiàn)添加0.2%(質(zhì)量分?jǐn)?shù))石墨烯納米片可以改善孔隙結(jié)構(gòu)、減小孔隙直徑、穩(wěn)定孔泡,改善的機(jī)理是由球磨后的石墨烯納米片存在大量的缺陷,提供了更多的異質(zhì)形核位點(diǎn),在合金熔體中容易產(chǎn)生更多的新氣泡;在氣泡表面內(nèi)壁上的石墨烯組成了一個(gè)框架,限制析液的空間和流向,并且石墨烯高強(qiáng)度和高韌性的特性對于孔泡的穩(wěn)定有重要作用。Li等[56]通過合成增強(qiáng)體(銅納米顆粒修飾的石墨烯),制備出不同質(zhì)量分?jǐn)?shù)增強(qiáng)體的泡沫鋁復(fù)合材料,研究發(fā)現(xiàn)與Al-Si泡沫鋁相比,復(fù)合泡沫鋁中孔泡的成核位置由Si相轉(zhuǎn)移到增強(qiáng)體上;在制備增強(qiáng)相的過程中,石墨烯表面出現(xiàn)孔洞、裂紋等缺陷提供了更多孔泡形核位置,并且石墨烯為孔泡成核提供了更大的表面積,成核速率顯著提高,大量孔泡的存在優(yōu)化泡沫鋁的孔隙結(jié)構(gòu);石墨烯分布在液膜和孔泡的氣液界面處,附著在氧化層的表面,可隨著孔泡的長大而彎曲變形,阻礙孔泡的生長過程;分布在液膜上的石墨烯對于氣泡的穩(wěn)定起著重要作用。

圖9 石墨烯與鋁合金復(fù)合材料TEM圖[54]:(a)高倍,(b)低倍Fig 9 TEM image of graphene and aluminum alloy composites [54]

5 分解產(chǎn)物增粘

通過分解產(chǎn)物增粘制備泡沫鋁,常用的是CaCO3[57]和MgCO3[58]。碳酸鹽在高溫下受熱分解產(chǎn)生CO2與金屬氧化物,鋁熔體可以與CO2發(fā)生反應(yīng)生成Al2O3以及Al4C3和C顆粒。在高溫下具體的反應(yīng)方程式如下:

CaCO3(s)→CaO(s)+CO2(g)

(6)

MgCO3(s)→MgO(s)+CO2(g)

(7)

8Al(l)+3CO2(g)→2Al2O3(s)+Al4C3(s)

(8)

4Al(l)+3CO2(g)→2Al2O3(s)+3C(s)

(9)

反應(yīng)生成的CaO、MgO與Al2O3(兩性氧化物)在高溫下會生成Ca3Al2O6、MgA12O4,在熔體中生成的氧化物、復(fù)合氧化物、碳化物顆粒等都會增加鋁熔體的粘度。通過分析,以碳酸鹽為發(fā)泡劑制備泡沫鋁有多種高熔點(diǎn)增粘相并存,既可以作為增粘劑增粘鋁熔體、也可作為發(fā)泡劑在鋁熔體內(nèi)部產(chǎn)生孔泡。周全等[58]研究發(fā)現(xiàn)以MgCO3為發(fā)泡劑能制備細(xì)小孔徑泡沫鋁的原因是MgCO3受熱分解產(chǎn)生的CO2,其與鋁熔體反應(yīng)生成多種微細(xì)固體顆粒從而起到增粘的作用。Sharma等[59]通過分兩次加入CaCO3成功制備出泡沫鋁復(fù)合材料,第一次CaCO3是為了增粘鋁熔體,第二次添加CaCO3是作為發(fā)泡劑。Jaime等[60]利用CaCO3的替代碳酸鹽:菱鎂礦和白云石的混合物,通過兩步法制備的泡沫鋁,第一次攪拌3 min確保碳酸鹽完全分解,第二次攪拌30 s保證了碳酸鹽的分散和防止過度氧化,研究發(fā)現(xiàn)使用碳酸鹽會使鋁熔體氧化得更高,阻礙泡沫鋁的長大;混合物分解產(chǎn)生MgO和CaO,添加較少的量就能起到良好的增粘效果,進(jìn)而提高孔泡的穩(wěn)定性。碳酸鹽起始分解溫度比金屬氫化物高、獲取材料方便、價(jià)格便宜,且引入的金屬元素以及反應(yīng)生成的高熔點(diǎn)相都會增加鋁熔體的粘度,具有廣闊的發(fā)展前景。

6 結(jié) 語

綜述了合金元素、顆粒相、纖維相、片層相等不同類型增粘劑的添加對孔泡穩(wěn)定性的影響。增粘機(jī)理主要有以下幾種:(1)通過添加增粘劑,在熔體內(nèi)部反應(yīng)生成微細(xì)的氧化物、復(fù)合氧化物、金屬間化合物等高熔點(diǎn)相,阻礙鋁熔體的相對流動、增加了熔體的內(nèi)摩擦力、減緩毛細(xì)作用和重力排液作用。(2)添加的增粘劑本身熔點(diǎn)較高,通過表面處理、添加潤濕促進(jìn)劑等方式增強(qiáng)與鋁熔體之間的潤濕,從而均勻的分散在熔體中或氣液界面,在液膜中阻礙熔體的流動,起到增粘的作用,經(jīng)過處理后與鋁熔體潤濕良好的相可以聚集鋁液,減緩液膜的減薄速率。(3)在氣液界面處具有良好韌性的纖維相,可隨著孔泡的長大而變形,其相互作用力會阻礙孔泡的進(jìn)一步長大,從而起到穩(wěn)定孔泡的作用。

增粘劑的添加,提高了熔體的表觀粘度,減緩了孔泡液膜的減薄速率,改善了發(fā)泡成形過程中孔泡的穩(wěn)定性,提高了泡沫鋁的成材率。但是,為了使增粘劑在鋁熔體中均勻分散,起到良好的增粘效果,需要較長攪拌時(shí)間,造成時(shí)間成本較高、生產(chǎn)效率低;另一方面,因長時(shí)間的增粘攪拌造成鋁熔體的過度氧化及脆性氧化物的引入惡化了純鋁基體韌性的力學(xué)性能,造成泡沫鋁承載下的脆性斷裂。因此針對上述問題,泡沫鋁的制備可采用的工藝如:無增粘制備技術(shù)、半固態(tài)制備技術(shù)。無增粘制備泡沫鋁由于無增粘工序,攪拌鋁熔體的時(shí)間大幅度縮短,進(jìn)入鋁熔體內(nèi)部的氧化性氣體隨之減少。半固態(tài)制備泡沫鋁調(diào)整發(fā)泡溫度在結(jié)晶溫度范圍內(nèi),部分固相的析出從而起到增粘的作用、沒有添加其他物質(zhì)保證了熔體的純度、較低的溫度減緩了發(fā)泡劑的分解,從而得到韌性良好的泡沫鋁復(fù)合材料。