瓦楞形復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料的制備、界面結(jié)構(gòu)與性能*

史金宏,郭建新,黃 蓓,左孝青,周 蕓

(昆明理工大學(xué) 材料科學(xué)與工程學(xué)院,昆明 650093)

0 引 言

隨著工業(yè)化進(jìn)程的推進(jìn),大氣污染日益嚴(yán)重,火力發(fā)電、鋼鐵冶煉、石油化工、水泥生產(chǎn)、垃圾焚燒等行業(yè)產(chǎn)生了大量的高溫工業(yè)廢氣,其中含有各種有害的硫化物、氮氧結(jié)合物等粉塵顆粒[1-3]。工業(yè)上通常將高溫工業(yè)廢氣冷卻到200~250 ℃的常高溫再進(jìn)行除塵處理[4],研發(fā)一種可在200~250 ℃復(fù)雜工業(yè)煙塵環(huán)境下長(zhǎng)期穩(wěn)定服役的過(guò)濾材料有重要的意義。

目前的除塵技術(shù)中,靜電除塵、過(guò)濾除塵是最成熟、使用最廣泛的除塵技術(shù)[5]。靜電式除塵具有壓降低、無(wú)堵塞、除塵效率高達(dá)99%的優(yōu)點(diǎn),但高溫穩(wěn)定性差,高溫、高壓下會(huì)出現(xiàn)電暈控制困難問(wèn)題,除塵效率受粉塵電負(fù)性影響較大[6-9]。過(guò)濾式除塵中的濾袋除塵結(jié)構(gòu)簡(jiǎn)單、粉塵捕集效率高[10-11]、除塵效率也可達(dá)99.9%以上,可捕集PM2.5等超細(xì)粒子[12-13],但其孔隙均勻度難以控制,耐腐蝕性能差,高濕度環(huán)境中服役時(shí)易產(chǎn)生“糊袋”現(xiàn)象[14-15]。過(guò)濾式除塵中應(yīng)用最廣泛的是塑燒板除塵,具有強(qiáng)疏水疏油性、良好的抗靜電性,耐酸堿、維護(hù)方便、大過(guò)濾面積等優(yōu)點(diǎn)[16-17],但存在過(guò)濾阻力較大、通常只能耐160 ℃及以下溫度、價(jià)格高等不足[18]。

針對(duì)以上過(guò)濾材料常高溫服役穩(wěn)定性差等不足,本文采用粉末增塑溫壓、偽半固態(tài)熱壓工藝制備了瓦楞形復(fù)層結(jié)構(gòu)鋁基過(guò)濾材料,對(duì)其復(fù)層孔結(jié)構(gòu)、力學(xué)性能、過(guò)濾性能和常高溫抗氧化性能進(jìn)行了研究,以期為常高溫氣體過(guò)濾材料的發(fā)展提供有益的參考。

1 實(shí) 驗(yàn)

1.1 材料制備

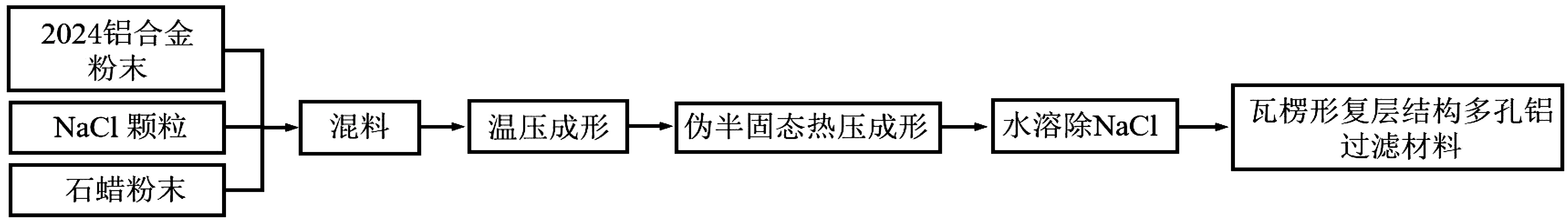

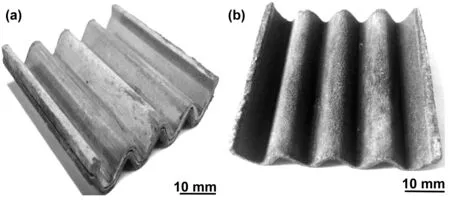

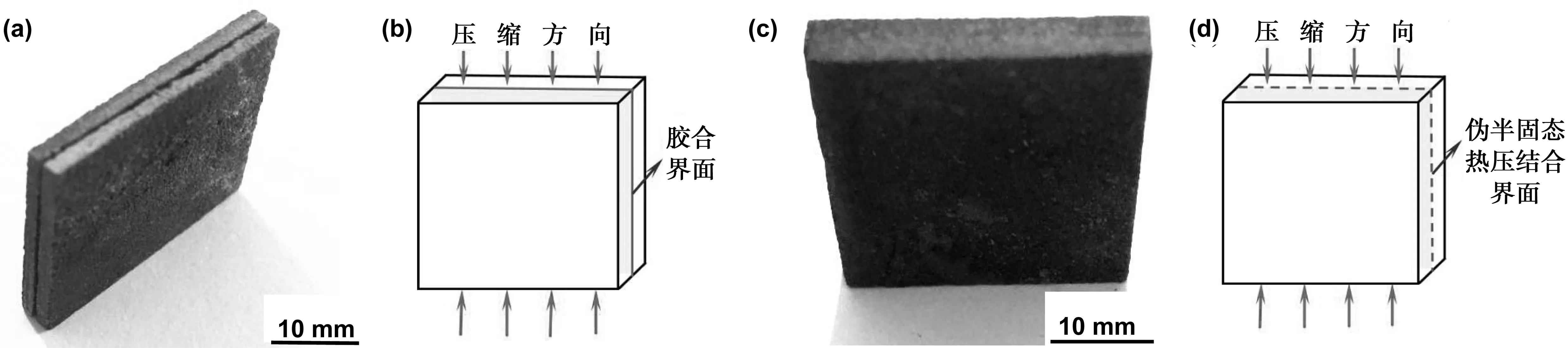

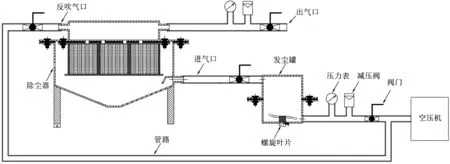

表1為瓦楞形復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料的試驗(yàn)原料表。圖1為制備工藝流程圖,采用NaCl顆粒為造孔劑,2024合金粉末為基體,石蠟為增塑劑,按V(NaCl)∶V(2024合金)∶V(石蠟)=5∶4.8∶0.2的體積比進(jìn)行配料后用高效三維混料機(jī)混料3~5 h,在50 ℃下于JYE-2000B壓力機(jī)及自制模具中溫壓成瓦楞形壓坯,將過(guò)濾層及支撐層壓坯疊合(圖2(a))放入自制的熱壓模具中,在620 ℃下偽半固態(tài)熱壓成形,水溶除NaCl后得到瓦楞形復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料(圖2(b))。

圖1 瓦楞形復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料制備工藝流程Fig 1 Process flow chart of dual-corrugated porous aluminum filter material

圖2 溫壓成形坯料與偽半固態(tài)熱壓成形坯料:(a) 溫壓成形過(guò)濾層與支撐層坯料疊合;(b) 偽半固態(tài)熱壓成形瓦楞形復(fù)層結(jié)構(gòu)多孔鋁板Fig 2 The blank of warm pressing forming and pseudo-semi-solid hot pressing

表1 試驗(yàn)原料表Table 1 Experimental raw materials

1.2 測(cè)試方法

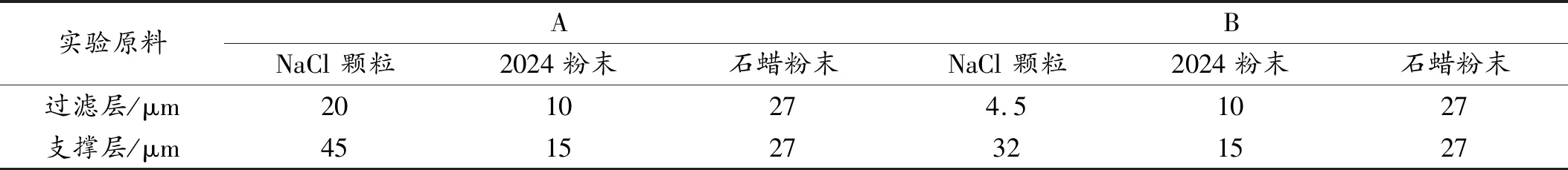

采用VEGA3 TESCAN掃描電子顯微鏡對(duì)瓦楞形復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料進(jìn)行孔結(jié)構(gòu)(孔徑、孔隙率)、界面和EDS分析。采用AutographAG-X100KN萬(wàn)能力學(xué)試驗(yàn)機(jī)研究復(fù)層界面結(jié)合強(qiáng)度,以0.2 mm/min的壓下速率對(duì)雙層膠合多孔平板(圖3(a))和復(fù)層結(jié)構(gòu)多孔鋁平板(圖3(c))進(jìn)行壓縮性能測(cè)試,其中,雙層膠合多孔鋁平板層間通過(guò)雙面膠復(fù)合,復(fù)層結(jié)構(gòu)多孔鋁平板則由偽半固態(tài)熱壓復(fù)合。

圖3 多孔鋁平板:(a) 雙層膠合;(b) 雙層膠合多孔鋁板壓縮示意圖;(c) 偽半固態(tài)熱壓復(fù)合;(d) 熱壓復(fù)合多孔鋁板壓縮示意圖Fig 3 Porous aluminum plates

以國(guó)標(biāo)GB/T14295—2008《空氣過(guò)濾器標(biāo)準(zhǔn)》、國(guó)標(biāo)GB/12218-1989《一般通風(fēng)用空氣過(guò)濾器性能試驗(yàn)方法》為依據(jù),設(shè)計(jì)制作了如圖4所示的過(guò)濾系統(tǒng),其中的過(guò)濾芯分別采用商用瓦楞形塑燒板(孔隙率50%,過(guò)濾層及支撐層孔徑分別為5~20 μm及60~130 μm)和本文制備的A、B兩種瓦楞形復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料制作,通過(guò)發(fā)塵罐控制空氣中的粉塵組成、含量及粉塵濃度為(70±7) mg/m3、氣流量為0.3 m3/h,測(cè)試計(jì)算不同過(guò)濾芯的透氣系數(shù)(式(1))、過(guò)濾效率(式(2)~(5)):

圖4 自制過(guò)濾系統(tǒng)Fig 4 Self-made filtration system

(1)

(2)

(3)

(4)

m4=m2-m1+m3

(5)

式中:K為透氣系數(shù),m3/(h·kPa·m2);Q為氣體流量,m3/h;ΔP為氣體穿過(guò)多孔濾材產(chǎn)生的壓差,kPa;S為多孔濾材的過(guò)濾面積,m-2;E為過(guò)濾效率,%;A0為過(guò)濾前粉塵濃度,mg/m3;A1為過(guò)濾后的粉塵濃度,mg/m3;M為粉塵總質(zhì)量,mg;V為過(guò)濾器容積,cm3;m1為濾芯原始質(zhì)量,mg;m2過(guò)濾后濾芯質(zhì)量,mg;m3為過(guò)濾后積塵室與管路中的粉塵質(zhì)量,mg;m4為過(guò)濾時(shí)被截留的粉塵質(zhì)量,mg。

根據(jù)GB/T13303—1991《鋼的氧化性能測(cè)定方法》和HB5258-2000《鋼及高溫合金的抗氧化性測(cè)定試驗(yàn)方法》,采用增重法測(cè)試瓦楞形復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料A的常高溫抗氧化性能:坩堝預(yù)氧化至質(zhì)量恒定,將3組瓦楞形復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料試樣連同坩堝稱(chēng)重后置于250 ℃空氣中氧化80 h,每隔8 h取出試樣、冷卻、并用電子天平稱(chēng)重取其平均值,平均氧化速率按式(6)計(jì)算。采用XRD分析常高溫氧化后瓦楞形復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料的物相,并用SEM分析常高溫氧化后瓦楞形復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料的微觀形貌。

(6)

式中:G+為單位面積的氧化增重,mg/cm2;v為氧化速率,mg/(cm2·h);t為氧化時(shí)間,h。

2 分析與討論

2.1 瓦楞形復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料的微觀形貌與界面結(jié)構(gòu)

2.1.1 過(guò)濾層、支撐層表面微觀形貌

圖5為瓦楞形復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料A的表面微觀形貌及孔結(jié)構(gòu)。由圖5可見(jiàn),過(guò)濾層和支撐層表面較為平整,內(nèi)部為分布均勻、邊界清晰、形狀不規(guī)則三維多孔結(jié)構(gòu),過(guò)濾層與支撐層的孔隙率均為50%~55%,孔徑范圍分別為20~25 μm及40~45 μm,與配料中造孔劑NaCl的體積百分比(與孔隙率對(duì)應(yīng))、顆粒尺寸(與孔徑對(duì)應(yīng))基本一致,說(shuō)明孔結(jié)構(gòu)為聯(lián)通的孔結(jié)構(gòu)、造孔劑溶除徹底。

2.1.2 界面結(jié)構(gòu)

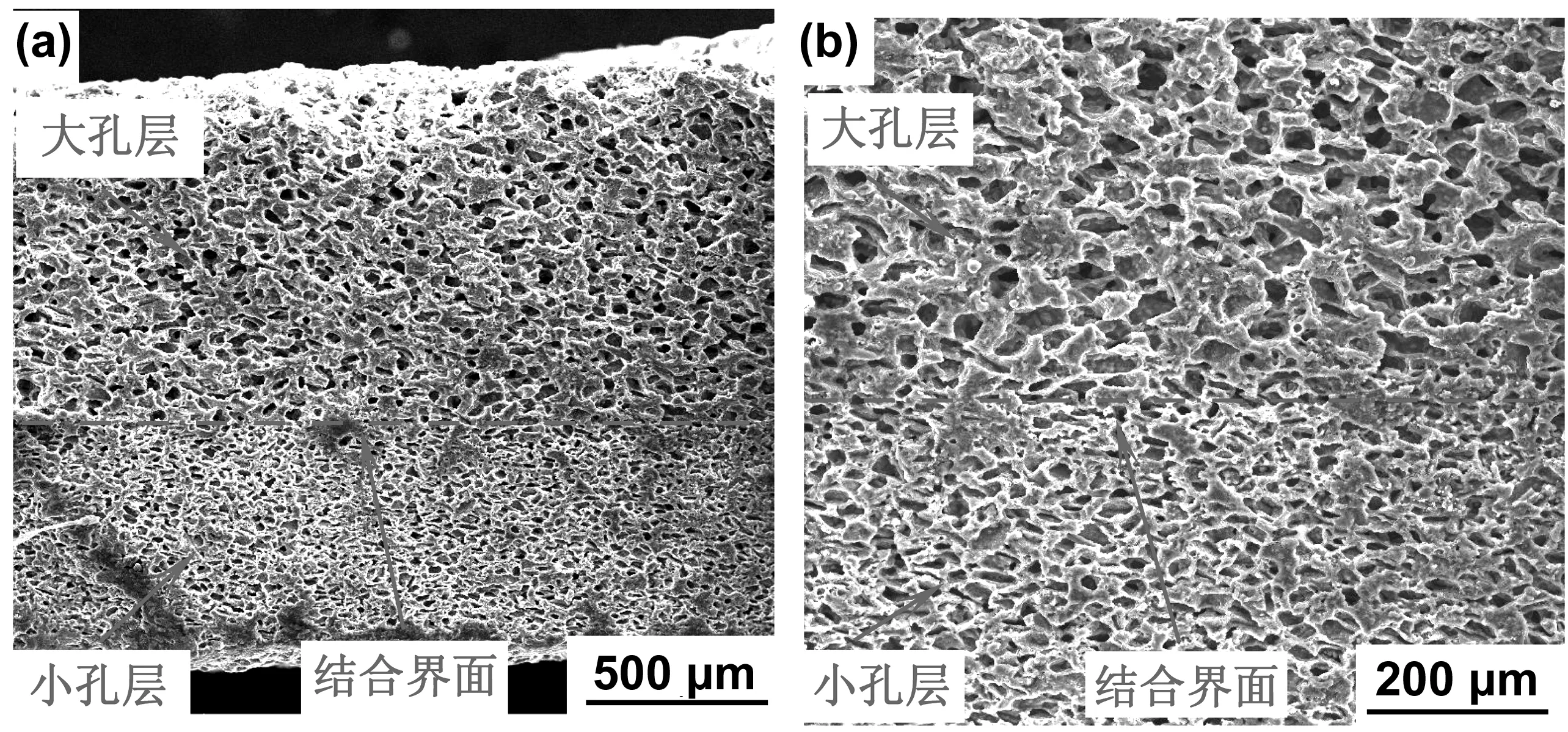

由瓦楞形復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料A的支撐層-過(guò)濾層結(jié)合界面微觀形貌(圖6)可見(jiàn),過(guò)濾層、支撐層的厚度分別為0.5~0.6 mm與0.8~1.2 mm,層內(nèi)部孔徑、孔隙率與表面相同、孔結(jié)構(gòu)完整、分布均勻,結(jié)合界面清晰完整,界面處大孔層、小孔層層次分明,未出現(xiàn)鋸齒狀、層片狀的分界線(xiàn),也不存在壓潰或復(fù)層分離等缺陷,實(shí)現(xiàn)了支撐層-過(guò)濾層的無(wú)縫連接。說(shuō)明過(guò)濾層與支撐層物料在偽半固態(tài)熱壓過(guò)程中沒(méi)有發(fā)生交叉、混合流動(dòng)等現(xiàn)象,粉末增塑溫壓成形、偽半固態(tài)熱壓可制備結(jié)構(gòu)完整、孔徑層次分明的瓦楞形復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料。

圖6 瓦楞形復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料A結(jié)合界面形貌不同放大倍數(shù)SEM圖像:(a) 100X,(b) 200XFig 6 SEM images of interface on dual-corrugated porous aluminum filter material A with different magnification

2.1.3 界面元素分析

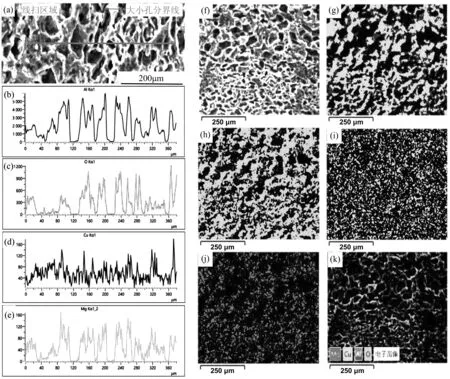

圖7為瓦楞形復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料A支撐層-過(guò)濾層結(jié)合界面處選區(qū)的線(xiàn)掃描及面掃描分析,可見(jiàn)過(guò)濾層-支撐層結(jié)合界面兩側(cè)元素的Al、O、Mg、Cu元素分布均勻、無(wú)偏聚現(xiàn)象,說(shuō)明基體及界面中元素分布均勻,無(wú)明顯的分界線(xiàn),進(jìn)一步證明了過(guò)濾層、支撐層之間形成了無(wú)縫連接的結(jié)合界面。材料制備過(guò)程中,偽半固態(tài)溫度下施加的壓力可輕易破壞鋁合金粉末表面的氧化膜,產(chǎn)生金屬間的接觸,從而在熱力作用下實(shí)現(xiàn)鋁合金顆粒間的結(jié)合。無(wú)縫連接結(jié)合界面的形成,推測(cè)與界面處的液相流動(dòng)、固相熱塑性變形及再結(jié)晶[19]等有關(guān)。

圖7 瓦楞形復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料A結(jié)合界面處線(xiàn)、面掃描分析:(a),(f) 線(xiàn)掃描、面掃描選區(qū);(b),(g) Al元素分布;(c),(h) O元素分布;(d),(i) Cu元素分布;(e),(j) Mg元素分布;(k) 面掃描能譜圖Fig 7 Line scanning and surface scanning images of interface on dual-corrugated porous aluminum filter material A

2.2 力學(xué)性能

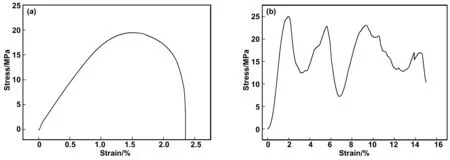

圖8為雙層膠合多孔鋁平板與復(fù)層結(jié)構(gòu)多孔鋁平板A壓縮應(yīng)力-應(yīng)變曲線(xiàn),由圖8可見(jiàn),雙層膠合多孔鋁平板屈服強(qiáng)度為19MPa,復(fù)層結(jié)構(gòu)多孔鋁平板屈服強(qiáng)度為25 MPa,后者的屈服強(qiáng)度較前者提高了31.58%。壓縮過(guò)程中,雙層膠合多孔鋁平板過(guò)濾層和支撐層間的膠粘界面結(jié)合強(qiáng)度低,應(yīng)變僅為1.5%時(shí)即發(fā)生壓潰現(xiàn)象;而復(fù)層結(jié)構(gòu)的多孔鋁平板在應(yīng)變?yōu)?3.5%時(shí)才發(fā)生壓潰現(xiàn)象,其應(yīng)力-應(yīng)變曲線(xiàn)存在波動(dòng),呈現(xiàn)出典型的多孔材料周期性壓縮應(yīng)力-應(yīng)變曲線(xiàn),變形過(guò)程中,隨著載荷增加多孔骨架先彎曲,骨架較薄的區(qū)域產(chǎn)生應(yīng)力集中,導(dǎo)致整層孔結(jié)構(gòu)的屈服與壓潰;隨著應(yīng)變的繼續(xù)增加,坍塌在新層內(nèi)進(jìn)行,如此循環(huán),直至材料整體發(fā)生壓潰。與雙層膠合多孔鋁平板相比,復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料由于界面結(jié)合良好、強(qiáng)度高,故表現(xiàn)出了較高的力學(xué)性能。

圖8 兩種多孔鋁平板(A)的應(yīng)力-應(yīng)變曲線(xiàn):(a) 雙層膠合多孔鋁平板;(b)偽半固態(tài)熱壓復(fù)合多孔鋁平板Fig 8 Stress-strain curve of different porous aluminumplate(A)

2.3 過(guò)濾性能

2.3.1 透氣系數(shù)

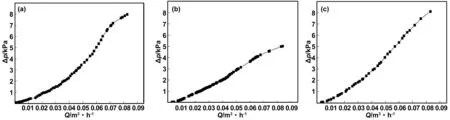

圖9為商用塑燒板濾芯與A、B兩種瓦楞形復(fù)層結(jié)構(gòu)多孔鋁材料濾芯在氣體流量為0~0.0852 m3/h范圍內(nèi)的ΔP-Q曲線(xiàn),由圖9可見(jiàn),3種濾芯的壓差都隨氣體流量的增加而上升,在壓差為(1.0-1.5 kPa)時(shí),3種濾芯的透氣系數(shù)分別為:商用塑燒板濾芯透氣系數(shù)(K0)(1.0~1.16) m3/(h·kPa·m2)、瓦楞形復(fù)層結(jié)構(gòu)多孔鋁材料濾芯A透氣系數(shù)(K1):(1.14~1.23) m3/(h·kPa·m2)、瓦楞形復(fù)層結(jié)構(gòu)多孔鋁材料濾芯B透氣系數(shù)(K2):(0.95~1.13) m3/(h·kPa·m2),K1>K0>K2,過(guò)濾層孔徑最大的瓦楞形復(fù)層結(jié)構(gòu)多孔鋁材料濾芯A的透氣性能優(yōu)于商用塑燒板濾芯,但孔徑1-10 μm的瓦楞形復(fù)層結(jié)構(gòu)多孔鋁材料濾芯B的透氣系數(shù)低于商用塑燒板濾芯,透氣系數(shù)與過(guò)濾層孔徑大小密切相關(guān),孔徑越大透氣性越好,過(guò)濾阻力越小。

圖9 商用塑燒板與瓦楞形復(fù)層結(jié)構(gòu)多孔鋁材料濾芯的ΔP-Q曲線(xiàn):(a) 商用塑燒板濾芯;(b) 瓦楞形復(fù)層結(jié)構(gòu)多孔鋁材料濾芯A;(c) 瓦楞形復(fù)層結(jié)構(gòu)多孔鋁材料濾芯BFig 9 ΔP-Q curve of sinter-plate filter elements and dual-corrugated porous aluminum filter elements

2.3.2 過(guò)濾效率

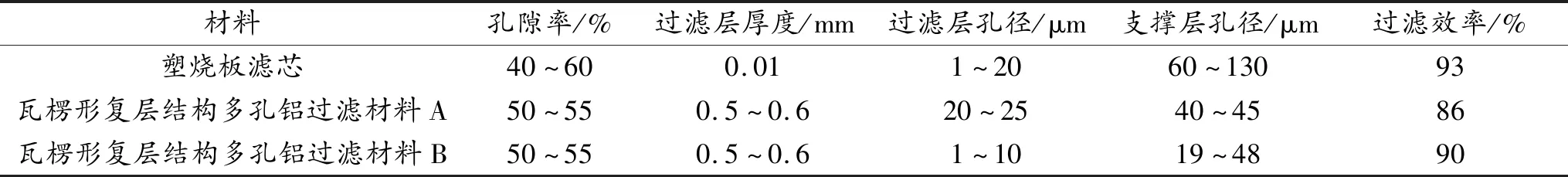

表2列示了商用塑燒板濾芯和A、B兩種瓦楞形復(fù)層結(jié)構(gòu)多孔鋁材料濾芯的孔隙率、過(guò)濾層厚度、過(guò)濾層與支撐層孔徑和過(guò)濾效率,其中塑燒板濾芯的過(guò)濾效率為93%,瓦楞形復(fù)層結(jié)構(gòu)多孔鋁材料濾芯A、B的過(guò)濾效率分別為86%和90%;根據(jù)多孔材料過(guò)濾機(jī)制,由于塑燒板濾芯過(guò)濾層孔徑較小,其對(duì)顆粒的截留效果更好,同時(shí)支撐層孔徑大,意味著其粉塵容量也大,所以塑燒板濾芯過(guò)濾效率大于瓦楞形復(fù)層結(jié)構(gòu)多孔鋁材料濾芯A;當(dāng)瓦楞形復(fù)層結(jié)構(gòu)多孔鋁材料濾芯的過(guò)濾層孔徑縮小至1~10 μm得到瓦楞形復(fù)層結(jié)構(gòu)多孔鋁材料濾芯B后,過(guò)濾效率提升到90%,與商用塑燒板濾芯接近。另外,由于A、B兩種瓦楞形復(fù)層過(guò)結(jié)構(gòu)多孔鋁材料濾芯過(guò)濾層厚度較大,推測(cè)可使瓦楞形復(fù)層過(guò)結(jié)構(gòu)多孔鋁材料濾芯具有較好的強(qiáng)度及使用壽命。

表2 塑燒板、瓦楞形復(fù)層結(jié)構(gòu)多孔鋁材料濾芯過(guò)濾效率Table 2 Filtration efficiency of sinter-plate filter elements and dual-corrugated porous aluminum filter elements

2.4 常高溫抗氧化性能

2.4.1 常高溫氧化后的物相及孔結(jié)構(gòu)

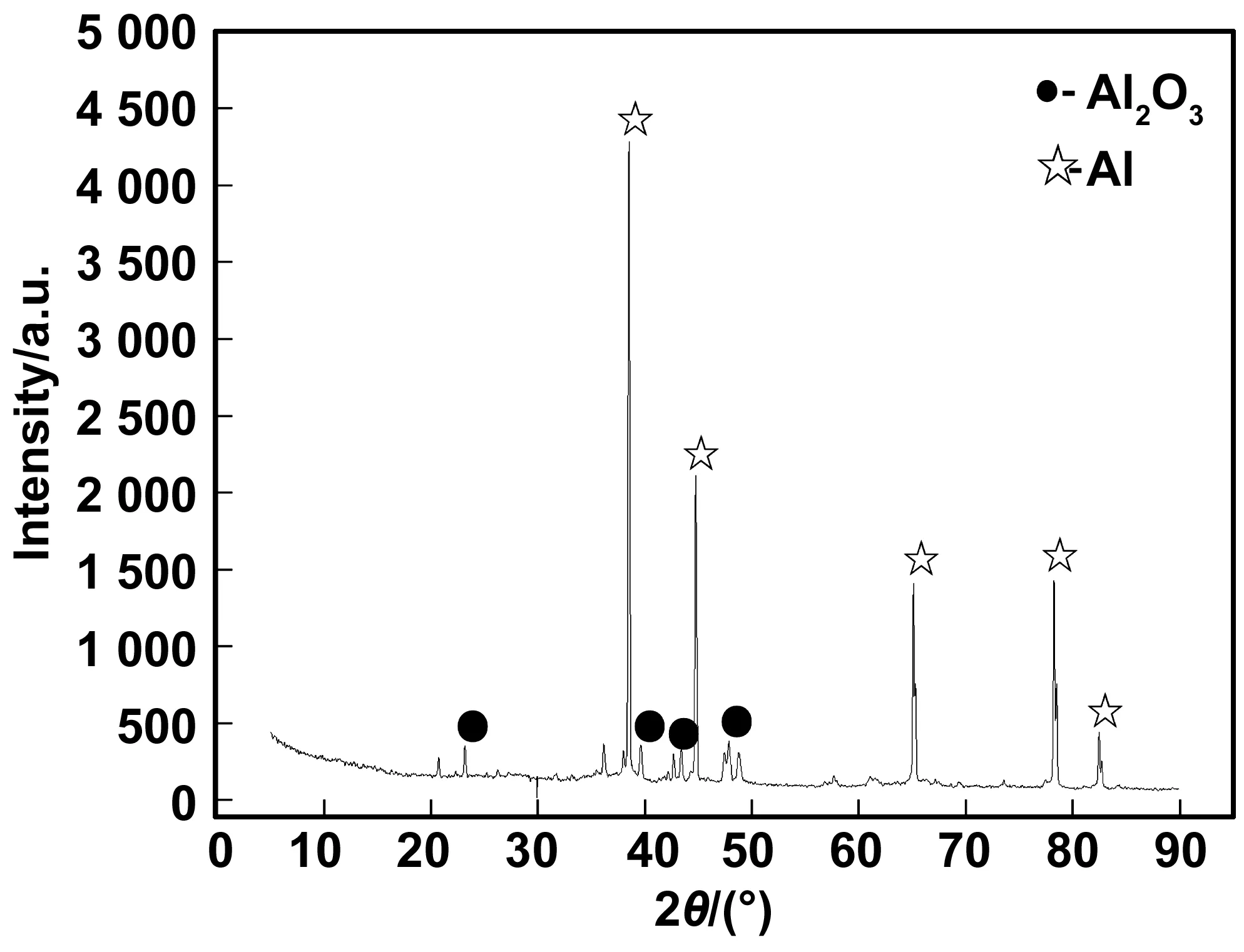

圖10為瓦楞形復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料A于250 ℃氧化后的XRD。經(jīng)氧化后樣品主要物相為Al和Al2O3,其中Al基體的衍射峰很強(qiáng),且Al的衍射峰大都發(fā)生了一定的偏移,推測(cè)偽半固態(tài)熱壓過(guò)程使材料存在一定的殘余應(yīng)力有關(guān)。在250 ℃的空氣環(huán)境中,Al與氧有較大的親和力[20]而形成了Al2O3;對(duì)于2024鋁合金,其主要元素有Cu(3.8%~4.9 %)及Mg(1.2%~1.8 %)(質(zhì)量分?jǐn)?shù)),Cu由于與氧的親和力較低故未形成CuO,Mg雖然與氧有較高親和力,但由于含量較少,故XRD未能檢測(cè)出MgO。

圖10 250 ℃、80 h氧化后的瓦楞形復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料A的XRDFig 10 XRD pattern of dual-corrugated porous aluminum filter material oxidized at 250 ℃ for 80 h

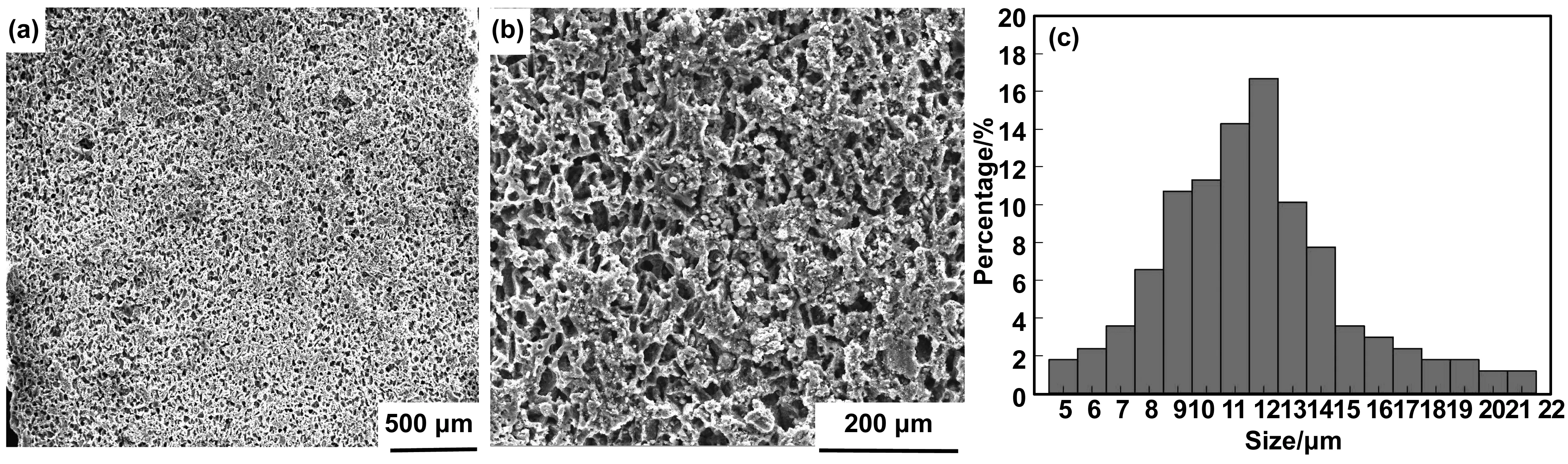

圖11為250 ℃氧化80 h后瓦楞形復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料A過(guò)濾層的孔形貌和孔徑分布范圍,由圖可見(jiàn)常高溫氧化后過(guò)濾層形貌(圖11(a)(b))無(wú)明顯的變化,未出現(xiàn)開(kāi)裂、翹曲等明顯缺陷,但由圖11(c)可見(jiàn),常高溫氧化后的樣品表面生成了的Al2O3導(dǎo)致表面孔結(jié)構(gòu)的孔徑減小,由未氧化的20~25 μm減小到8~14 μm(孔徑主要集中在12 μm)。可見(jiàn),氧化可進(jìn)一步微細(xì)化孔結(jié)構(gòu),有利于進(jìn)一步提升瓦楞形復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料的過(guò)濾效率與過(guò)濾精度。

圖11 氧化后的瓦楞形復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料A的過(guò)濾層孔形貌及孔徑分布圖:(a)、(b) 氧化后的孔形貌圖;(c) 孔徑分布圖Fig 11 SEM images of oxidized dual-corrugated porous aluminum filter material A and pore size distribution range

2.4.2 氧化動(dòng)力學(xué)曲線(xiàn)

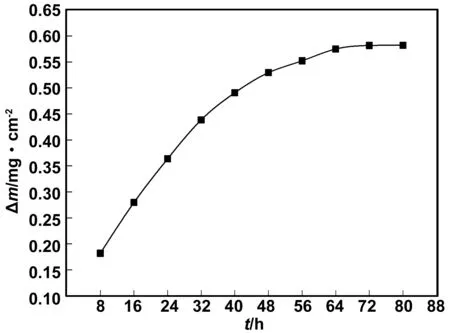

圖12為瓦楞形復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料A在250 ℃的氧化動(dòng)力學(xué)曲線(xiàn)。由圖可見(jiàn)瓦楞形復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料的氧化過(guò)程符合拋物線(xiàn)規(guī)律,氧化80 h后3組試樣的平均增重為0.5886 mg/cm2,平均氧化速率為0.00735 mg/(cm2·h);氧化速率隨氧化膜增厚而降低,氧化初期(≤32 h)處于氧化成膜時(shí)期,氧化膜較薄、氧擴(kuò)散較為容易、氧化速度較快;氧化中期(32~64 h)屬于氧化膜生長(zhǎng)階段,隨著氧化膜厚度的提高,氧擴(kuò)散較為困難,致使Al2O3膜生長(zhǎng)速度減緩;氧化后期(64~80 h),氧化膜增厚致使氧擴(kuò)散幾乎不能進(jìn)行、Al2O3膜停止生長(zhǎng),使得該材料在常高溫環(huán)境中的性能相對(duì)穩(wěn)定,能夠在常高溫環(huán)境下穩(wěn)定、有效地服役。

圖12 瓦楞形復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料A的氧化動(dòng)力學(xué)曲線(xiàn)Fig 12 Oxidation kinetics curve of dual-corrugated porous aluminum filter material A

3 結(jié) 論

(1)采用粉末增塑溫壓、偽半固態(tài)熱壓方法制備了孔結(jié)構(gòu)均勻的復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料,過(guò)濾層、支撐層孔隙率均為50%~55%,孔徑分別為20~25 μm、40~45 μm (A),以及1~10 μm、19~48 μm (B);復(fù)層結(jié)構(gòu)界面微觀形貌與元素分布均勻、孔結(jié)構(gòu)完整、無(wú)缺陷,實(shí)現(xiàn)了過(guò)濾層與支撐層的無(wú)縫連接;相比于雙層膠合的多孔鋁平板,復(fù)層結(jié)構(gòu)多孔鋁平板(A)的屈服強(qiáng)度(25 MPa)提升31.85%,無(wú)縫連接界面有效提升了多孔鋁過(guò)濾材料的強(qiáng)度。

(2)與商用塑燒板相比,瓦楞形復(fù)層構(gòu)多孔鋁材料A的透氣系數(shù)為(1.14~1.23) m3/(h·kPa·m2)),優(yōu)于塑燒板((1.0~1.16) m3/(h·kPa·m2)),過(guò)濾效率86%低于商用塑燒板(93%);較小孔徑的瓦楞形復(fù)層構(gòu)多孔鋁材料B,其透氣系數(shù)及過(guò)濾效率分別為(0.95~1.13) m3/(h·kPa·m2)、90%,與商用塑燒板過(guò)濾性能相當(dāng)。在孔隙率相當(dāng)?shù)臈l件下,過(guò)濾層的孔徑越小則過(guò)濾效率越高、透氣系數(shù)越低。

(3)瓦楞形復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料A在250 ℃的氧化動(dòng)力學(xué)曲線(xiàn)符合拋物線(xiàn)規(guī)律,氧化速率為0.00735 mg/(cm2·h),64 h后氧化膜停止生長(zhǎng),孔壁上生成的Al2O3,不僅阻止了基體的進(jìn)一步氧化,同時(shí)縮小了孔徑,有利于過(guò)濾效率及過(guò)濾精度的進(jìn)一步提升,瓦楞形復(fù)層結(jié)構(gòu)多孔鋁過(guò)濾材料具有良好的常高溫抗氧化性能。