新能源汽車電機轉子自動檢測系統研制

牛紹安,牛渤為,田春艷

(1. 長春思為科技有限公司,吉林 長春 130015; 2.重慶交通大學,重慶 400074; 3.空軍航空大學,吉林 長春 130022)

1 引言

交通能源動力系統變革一直處于技術革命和經濟轉型的核心位置。新能源汽車的出現,在替代能源、新材料、基礎設施、商業模式等方面已形成產業關聯,其節能環保效果對社會發展起到積極促進作用。作為新能源汽車剛需的電機構件,定子和轉子生產日益得到重視[1]。調研發現,在新能源汽車電機定子和轉子生產檢測中,我國企業對比國外企業,檢測效率低,多為人工手動檢測,因此開發智能、高效、高精度、多種檢測功能于一體的自動檢測系統迫在眉睫。

2 電機轉子技術要求分析

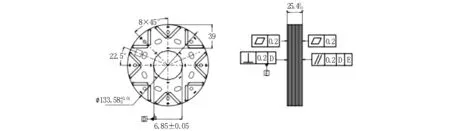

本文電機轉子由85張直徑133.58mm,厚度0.3mm硅鋼片沖鉚而成[2],轉子零件技術要求如圖1所示。

圖1 轉子零件圖

影響轉子精度主要指標有槽型位置度和轉子高度兩項精度指標,而且通過檢測轉子高度參數可以間接控制其平面度和平行度兩項幾何精度指標,綜合考慮轉子生產成本、生產效率等因素,本系統主要檢測轉子兩項精度指標:一項是8對槽型理論45°位置,該項要求是為保證轉子在沖鉚加工時硅鋼片之間沒有相互錯動情況,且槽型方向為理論45°;另一項是轉子高度尺寸25.4mm,通過測量該尺寸誤差經數據處理得到轉子兩個側面平面度和平行度誤差。

3 新能源電機轉子自動檢測系統設計

依據轉子技術要求分析,對轉子自動檢測系統進行總體方案設計。該系統包含檢測準備工位、高度檢測工位、槽型位置度檢測工位和二維碼標刻識別工位。

3.1 系統主要工位機械裝置設計

3.1.1 轉子檢測準備工位

準備工位裝置設計如圖2所示。此工位作用是給轉子正確定位,即轉子擺放位置及正反面朝向是否正確。由支撐座、心軸、定位銷、調整塊和傳感器等組成。檢測系統通過更換不同工裝盤,對不同型號轉子進行定位。工件定位方法采用一面兩銷定位。傳感器檢測轉子擺放位置及正反面朝向正確后,機械夾爪將工件搬運至下一工位。

1- 底座 2-心軸 3-定位銷 4-位置傳感器

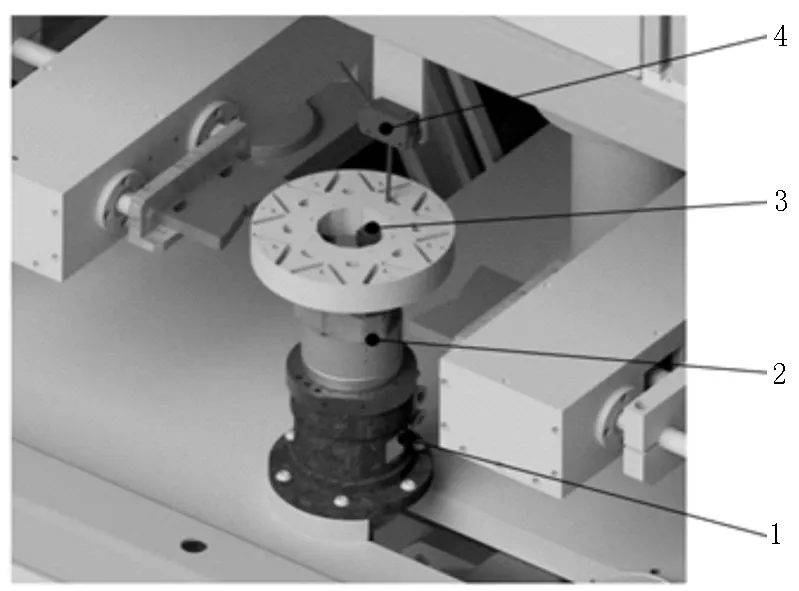

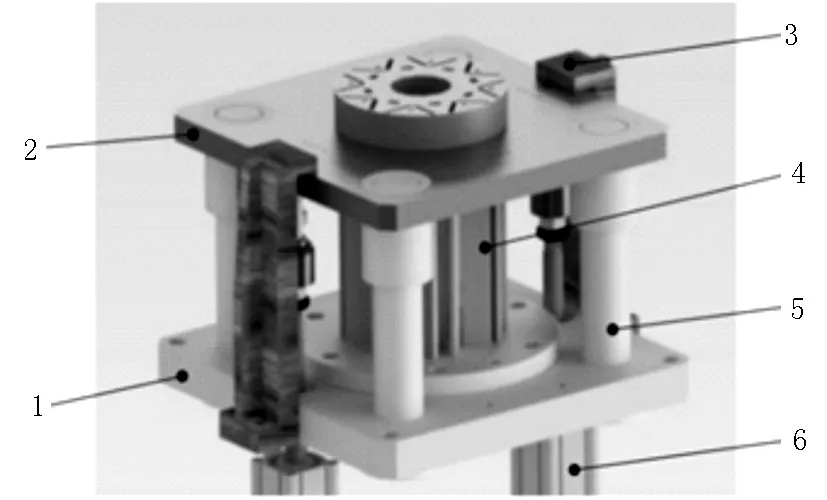

3.1.2 轉子高度檢測工位

高度檢測工位裝置設計如圖3所示,此工位通過光柵尺采取壓力下測量高度尺寸。因轉子材料回彈系數較大,所以需要在一定壓力下測量轉子高度參數[2]。檢測轉子在2000N壓力下,高度參數。同時通過測量轉子上、下表面各點的高度參數,將數據簡單處理即可判斷轉子兩側面的平面度和平行度誤差。由傳感器、上測量板、下測量板、定位銷、氣缸和導軌等組成。轉子由機械夾爪從準備工位搬運至此工位的下測量板,采取一面兩銷定位。上測量板由氣缸帶動沿導軌下降,傳感器檢測到轉子后,開始由測高傳感器檢測高度參數并將結果顯示在屏幕上。合格品搬運至下一工位,不合格品搬運至高度測量不合格滑道上,進入高度測量工位復檢區。

1-定位銷,2-下測量板,3-傳感器,4-上測量板

3.1.3 槽型位置度檢測工位

槽型位置度檢測工位裝置設計如圖4所示。此工位作用是對轉子8對槽型45°位置及沖鉚加工時是否造成硅鋼片錯動進行檢測[3]。測量原理是采用通規綜合檢測法,該檢測工位由16個片形通規、氣缸、直線導軌、限位塊、傳感器、升降板、底板等組成。升降板上布置16個位置精度高于轉子零件圖槽型位置度要求的片形通規。機械夾爪將轉子按照預先設定位置放置于升降板上,轉子若能順利通過通規并自然落于升降板上,則轉子8對槽型45°位置合格,并且硅鋼片沒有錯動情況。若轉子不能隨升降板自然下落,而是被升降板上面的通規頂住或卡住,則槽的位置度不合格或者有錯位可能。

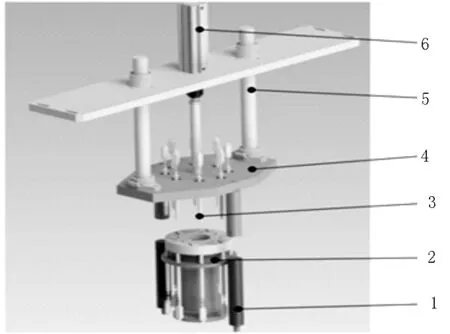

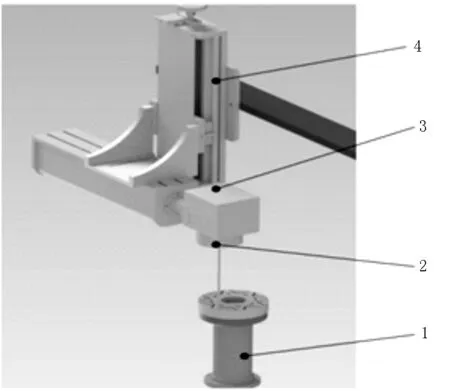

3.1.4 二維碼標刻識別工位

二維碼標刻識別工位裝置如圖5所示。此工位是在轉子特定位置用激光刻印一個二維碼,用于后續有效辨識、查找、追溯等問題,并驗證讀取,保證可以百分百識別[4]。由激光打標機、讀碼器、氣缸、直線導軌、單軸驅動器等組成。機械夾爪從內槽通規檢測工位搬運至此工位,傳感器檢測到信號確認位置后,開始標刻二維碼,隨即進行識別,掃碼信息呈現在檢測系統屏幕。標刻識別二維碼結束,機械夾爪取出工件,合格品搬運至下一工位,不合格品放置在不合格滑道上,進入復檢區。

1-底板 2-升降板 3-限位塊 4-通規5-直線導軌 6-氣缸

1-單軸驅動器 2-激光打標機 3-讀碼器 4-直線導軌

3.2 檢測控制系統組成

轉子檢測控制系統以PLC和計算機為主體部分,輔以由繼電器等構成硬件控制回路。組成設備配線時采用標準的電氣智能元件,使用智能伺服變壓器,避免三項交流電點壓波動導致伺服控制器缺項時損壞伺服控制器[5]。根據系統技術參數計算所需功率,選擇三菱伺服控制電機以及控制器。合理運用交換機與PLC專用端口通信,與三菱觸摸屏數據互通,檢修容易排查便捷。最后根據配線,降低PLC編程工作量,使用繼電器,延時器和計數器等組成硬件控制回路。

4 樣機測試

此檢測系統為模塊化設計,可以通過更換部分工藝裝備,實現檢測多種型號產品檢測,樣機如圖6所示,通過試驗驗證,系統測量精度達到技術參數要求,目前已投入生產企業使用且運行穩定。

圖6 樣機實物圖

5 結語

本文研制的新能源汽車電機轉子自動檢測系統,檢測速度由20s/件提升至10s/件,生產企業的檢測質量和生產效率得到提高,降低生產成本和工人的勞動強度。二維碼數據追溯系統實現了產品生產、質量管控和追溯的良性循環。