水下機器人的集成電機推進器流固熱耦合分析

鄭戈清,鄭躍洲

(1.浙江石油化工有限公司,舟山 316000;2. 中集海洋工程有限公司,深圳 518000)

1 前言

集成電機推進器的硬件主要包括永磁無刷電機、導管、槳葉和軸承等。其中電機內(nèi)置于導管內(nèi),電機的轉子與槳葉集成為一體。

目前國外已有多家公司推出商業(yè)化的集成電機推進器產(chǎn)品。例如:美國Schilling Robitics公司、英國Rolls-Royce公司、挪威Brunvoll公司、荷蘭Vander Velden Marine System公司、德國Schottel公司和Vioth公司等;國內(nèi)廣州海工已經(jīng)實現(xiàn)無軸輪緣推進器的產(chǎn)品化,擁有自主知識產(chǎn)權,并在多種船型上得到應用。這些輪緣推進器大多采用電力驅動和永磁無刷電機,設計功率由幾千瓦到幾萬千瓦。其中,永磁無刷電機是將電能轉換為機械能的裝置,運行過程中有一定的能量損失,而損失的能量大多是以電能轉換成熱能的形式擴散。電機熱設計的好壞,將影響電機和推進器的性能和使用壽命,是電機設計的重要環(huán)節(jié)。永磁無刷電機的溫度過高,會導致電機轉子上的永磁體消磁,還會減弱繞組的漆包線絕緣能力,從而降低電機的工作精度。

目前,對于集成電機推進器的研究,集中在推進器的結構、電機電磁設計和水動力性能優(yōu)化上。本研究對有槳軸型集成電機推進器的冷卻通道進行數(shù)值仿真分析,分析了影響推進器電機散熱的因素,為集成電機推進器的設計研制提供依據(jù)。

推進裝置一直都是水面和水下航行器的重要組成部分,而效率高、噪音低、振動小、可靠性高、空間利用率高、布置方便和維護操作靈活的集成電機推進器,如將其應用于水下機器人,可以有效克服由于傳統(tǒng)螺旋槳的轉矩作用而產(chǎn)生的橫滾現(xiàn)象,是水下機器人理想的推進器選擇。隨著電機、傳感器、水下通訊和控制等技術的發(fā)展,水下機器人將成為人類探索深海和開發(fā)海洋資源的重要工具,并將在多個領域發(fā)揮日益重要的作用,比如深海勘測、海底打撈、海洋油氣開發(fā)、水下結構檢測和設施運維、海洋牧場和海洋娛樂等。

2 集成電機推進器的電機設計參數(shù)

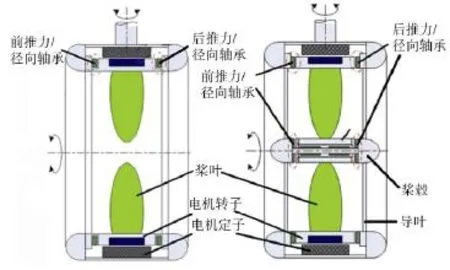

依據(jù)集成電機推進器的結構特點,集成電機推進器可以分為無槳軸型和有槳軸型[6]兩種,如圖1所示。兩者的原理類似,都使用永磁無刷電機,無需齒輪箱、減速器、連軸器等。它們的主要區(qū)別是槳葉的支撐結構,前者位于導管內(nèi),后者位于導管外。因此推進器的體積相同時,無槳軸型集成電機推進器的流阻更小,水動力性能更佳,但有槳軸型集成電機推進器能承受更大的功率。

圖1 無槳軸型和有槳軸型集成電機推進器的結構形式

本文研究有槳軸型集成電機推進器,采用永磁無刷直流電機。其主要設計參數(shù)為:電源電壓48 V、電機額定功率4 kW、額定轉速994 r/min、螺旋槳直徑D300 mm、槳葉數(shù)4、電機定子槽數(shù)63、定子內(nèi)徑337 mm、定子外徑390 mm;采用NdFe35永磁體,厚度5 mm、轉子極數(shù)56、轉子內(nèi)徑310 mm、轉子外徑335.5 mm、電樞長度30 mm;定子和轉子鐵芯的材質為DW310-35硅鋼,導管和螺旋槳的材質為5083鋁合金。

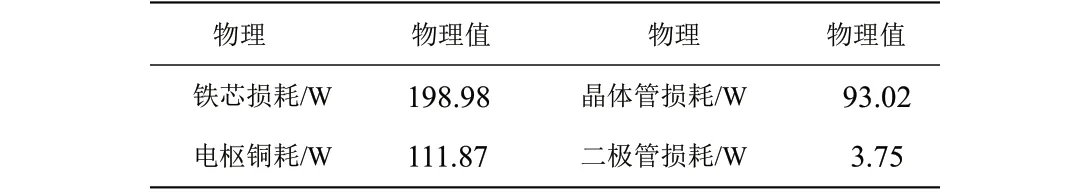

通過Ansoft RMxprt使用磁路法設計集成電機推進器的永磁無刷電機,并且得到集成電機推進器在額定工作時的功率損耗情況,如表1所示。為了簡化流固耦合傳熱計算,只考慮鐵芯損耗和電樞銅耗,忽略線圈繞組,將鐵芯損耗和電樞銅耗集中在電機定子上考慮。

表1 電機功率損耗

3 影響電機散熱的因素

3.1 準備工作

本文的研究方法是采用基于有限體積法的移動參考系法。使用六面體網(wǎng)格和棱柱層網(wǎng)格、標準k-e湍流模型。流體區(qū)域的物理模型設置為三維、重力、分離流、分離流體溫度和布西內(nèi)模型,流體區(qū)域的入口水溫設置為20 ℃;把電機定子設置為固體區(qū)域,定義材料的物理屬性,為固體區(qū)域與流體區(qū)域間設置流固耦合交界面;固體區(qū)域的物理模型設置為三維、固體、分離固體能量;監(jiān)測IMP的推力、定子的溫度場和導管內(nèi)間隙的速度場;最后將電機定子設置為熱源,功率為定值,即鐵芯損耗和電樞銅耗之和,總計310 W。

3.2 設置不同固體區(qū)域對散熱的影響

圖2為把電機定子設置為固體區(qū)域的網(wǎng)格(a)和將定子、轉子、螺旋槳以及導管設置為固體區(qū)域的網(wǎng)格(b)。

圖2 設置不同固體區(qū)域的IMP剖面網(wǎng)格

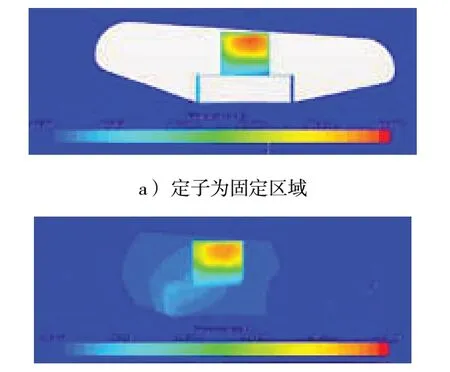

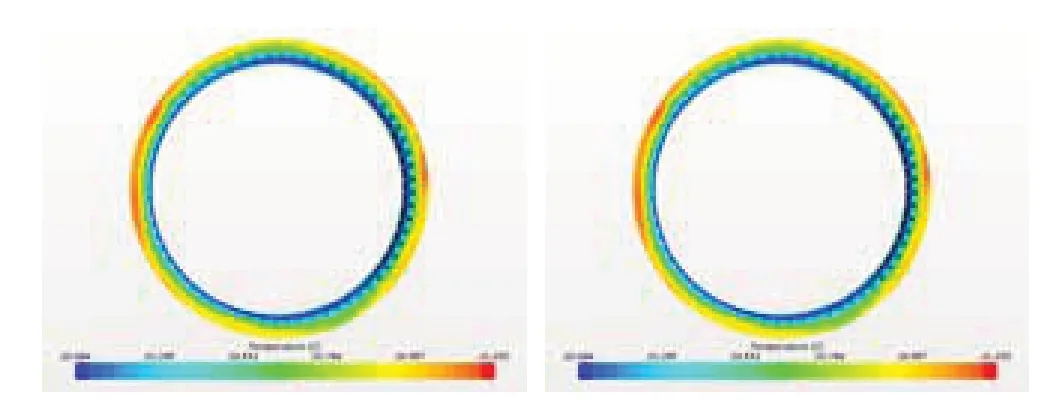

從圖3和圖4中可以看出:推進器運行時,由于槳葉盤前后的壓力差,水通過導管與電機的軸向間隙和徑向間隙流經(jīng)電機的定子和轉子,在導管內(nèi)逆時針流動形成循環(huán)回路。推進器以額定轉速運行時,定子的最高溫度升高約1.2 ℃,定子齒部由于更靠近水流經(jīng)的氣隙,溫度較定子軛部低;導管內(nèi)靠近定子的部分溫度高于20 ℃。可見鋁制導管帶走了部分電機產(chǎn)生的熱量,熱傳遞的方向近似沿著間隙內(nèi)水流的方向;設置不同固體區(qū)域的定子溫度升高值十分接近,說明導管間隙內(nèi)的水循環(huán)是電機散熱的主要方式。

圖3 設置不同固體區(qū)域時導管內(nèi)溫度場

圖4 電機定子溫度場

3.3 不同進速系數(shù)和轉速對散熱的影響

通過改變流場入口速度,設置不同進速系數(shù)。圖5為額定轉速時,不同進速系數(shù)時電機定子最高溫度隨進速系數(shù)變化的曲線。從圖5可以看出:集成電機推進器在正常工作時,電機定子最高溫度隨著進速系數(shù)J的增加而升高,當J=0.6時最高溫度為21.57 ℃,比水溫高1.57 ℃,比進速系數(shù)J為0時的定子最高溫度高0.34 ℃,溫度的升高幅度較小。

圖5 定子最高溫度隨進速系數(shù)變化曲線

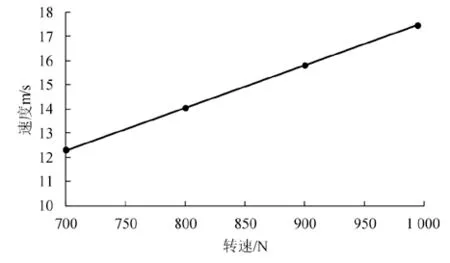

從圖6可以看出:在系泊狀態(tài)下,集成電機推進器的導管間隙內(nèi)流體的最大速度隨螺旋槳轉速的增加而增大。

圖6 IMP周圍流場最大速度隨轉速變化曲線

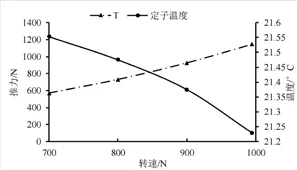

從圖7可以看出:有槳軸型集成電機推進器的推力隨著螺旋槳轉速的增加而變大,而電機定子最高溫度隨螺旋槳轉速的增大而降低。這主要是因為隨著螺旋槳轉速增加,抽吸作用加強,使得螺旋槳附近流速增加,間隙內(nèi)水流量增大,帶走了更多電機定子產(chǎn)生的熱量。

圖7 定子最高溫度和IMP推力隨轉速變化曲線

3.4 不同軸向間隙對散熱的影響

圖8為有槳軸型集成電機推進器散熱計算的模型剖面圖。其中:S1為推進器的軸向間隙;S2為推進器的徑向間隙。徑向間隙S2也是電機的氣隙高度,為0.75 mm,是影響電機性能的重要參數(shù),在數(shù)值計算中保持不變。如果減小電機的軸向間隙,會增加推進器裝配的難度,而間隙過大會導致電機的性能顯著下降,同時推進器工作時容易使異物進入間隙內(nèi)。在對比分析中,分別取了四組不同的軸向間隙來分析不同軸向間隙對集成電機推進器的推力和電機散熱的影響。四組軸向間隙分別為:2 mm、2.5 mm、3 mm和3.5 mm。

圖8 IMP計算模型間隙流道示意圖

從圖9可以看出:在系泊狀況和電機轉速994 r/min時,推進器的推力隨著軸向間隙的增大而減小;電機定子溫度隨軸向間隙的增大,先升高再降低。這種現(xiàn)象是由軸向間隙的增大而引起水流量增大和推進器的推力減小共同影響產(chǎn)生;推進器的推力曲線斜率,隨軸向間隙增加而減小。其中:由2 mm增加到2.5 mm,推力減小1.09%;從2.5 mm增加到3 mm,推力減小0.68%;從3 mm增加到3.5 mm,推力減小0.24%。因此,軸向間隙由2 mm增加到2.5 mm時,由于推進器的推力隨軸向間隙增大而減小較快,導致定子溫度升高,但隨著軸向間隙進一步的增大,導管內(nèi)間隙的水流量增加,定子溫度開始下降。

圖9 IMP推力和定子溫度隨軸向間隙變化曲線

4 結論

通過流固耦合熱傳遞方法,可以直接得出進速系數(shù)、轉速和電機軸向間隙對有槳軸型集成電機推進器的推力和電機散熱的影響情況,從而得到如下結論:集成電機推進器的軸向間隙和轉速都會影響推進器的推力,從而影響電機的散熱;減小軸向間隙,會增大推進器的推力,這就要求推進器的結構更緊湊,使加工和裝配難度增加。導管和電機的軸向間隙,是影響推進器推力和散熱的重要設計參數(shù)。