車載電纜終端內部缺陷的溫度分布仿真研究

程高遠,安 釗,張夢楠,袁 庚,徐 祥,吳廣寧

(西南交通大學電氣工程學院,成都 611756)

引言

隨著中國高鐵的蓬勃發展,車載電纜作為車輛傳輸電能的重要設備,其使用量與日俱增。車載高壓電纜終端是車載高壓電纜的重要組成部分,其導致的故障約占所有車載電纜線路故障的70%[1],對列車行車安全與旅客生命財產安全造成了嚴重危害。車載電纜終端在制造與列車安裝時可能產生氣隙、雜質等缺陷,從而引起車載電纜終端在正常使用時出現爆炸事故,因此,對車載電纜終端的內部缺陷研究具有較大意義[2-4]。

目前,國內外學者對車載電纜終端的局部放電特性以及電場分布特性研究較多。西南交通大學科研團隊對車載電纜終端的應力控制管界面與結構的局部放電進行研究[5-7];西南交通大學科研團隊還對車載電纜終端應力控制管的電場分布進行研究[8];在此基礎上對高寒環境下的車載電纜終端局部放電特性與電場分布特性進行研究[9-10]。但是,針對車載電纜終端內部缺陷的溫度分布特性研究較少。溫度分布作為能夠反映車載電纜終端內部運行情況的指標之一,對溫度分布規律的掌握能夠有效地識別出車載電纜終端內部缺陷,從而防止車載電纜終端爆炸事故的發生[11]。車載電纜終端內部出現缺陷,將會改變其絕緣層的溫度分布,從而對其空間電荷的分布產生影響,在高電壓的作用下將會提升車載電纜終端應力控制管與主絕緣層界面的切向電場強度,從而引起絕緣加速劣化,甚至發生絕緣擊穿事故,造成車載高壓電纜的壽命縮減[12]。因此,對車載電纜終端內部缺陷溫度分布特性的研究十分重要。

對車載電纜終端在27.5 kV交流工況下進行COMSOL軟件三維仿真,定性分析車載電纜終端在不同缺陷種類與不同缺陷尺寸下的溫度分布規律。

1 車載電纜終端結構與溫度計算模型

車載電纜終端為熱縮型包覆結構,其結構分別由纜芯、半導體層、主絕緣層、應力控制管、熱縮管、傘裙等構成,其軸向剖面如圖1所示。

圖1 車載電纜終端軸向剖面

1.1 終端發熱原理

在車載電纜終端正常運行時,車載電纜終端纜芯將會產生焦耳熱,同時由于絕緣材料的介質損耗,其各層絕緣介質將會產生熱量[13]。

1.1.1 焦耳熱

車載電纜終端單位長度的發熱量可由式(1)表示[14]。

W=(Ys+Yp+1)I2R

(1)

式中,Ys為集膚效應的效應系數;Yp為鄰近效應的效應系數;R為直流電阻阻值;I為交流電流有效值。

1.1.2 介質損耗

車載電纜終端各絕緣層的介質損耗可由式(2)表示[15]。

(2)

式中,ω為交流電壓的角頻率;U為施加在纜芯上的相電壓;tanφ為絕緣材料的介質損耗角;ε為絕緣材料的介電常數;Di為絕緣層外直徑;di為絕緣層內直徑。

1.2 熱量傳遞原理

車載電纜終端纜芯產生的焦耳熱會與各絕緣層產生的介質損耗熱量在各層間傳導,車載電纜終端表面熱量將會與外界進行熱對流[16]。

1.2.1 熱傳導

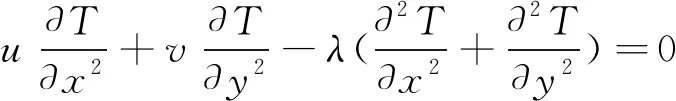

根據熱力學第二定律的概念,熱量將會從高溫纜芯部分向外層低溫部分流動,在熱力學中定義熱流密度(q)為單位時間內,單位面積物體流過的熱量,在車載電纜終端正常工作時,熱傳導方程如式(3)所示。

(3)

式中,T為溫度,K。

1.2.2 熱對流

熱對流發生在流固介質之間或不同流體之間,熱對流與熱傳導往往同時出現,熱對流公式如式(4)所示[17]。

q=h·Δt

(4)

式中,Δt為兩介質之間溫度差;h為對流換熱系數,h的影響因素較多,包括流體物理特性、流速、固體介質的尺寸、形狀等方面。本次研究h取4.2 W/(m2·K)。

在理想情況下,當介質處于穩態時,對流換熱能量方程如式(5)所示[18]。

(5)

式中,T為溫度,K;u為橫軸的流體流速分量;v為橫軸的流體流速分量;λ為導熱系數。

2 車載電纜終端溫度場仿真

2.1 車載電纜終端三維建模

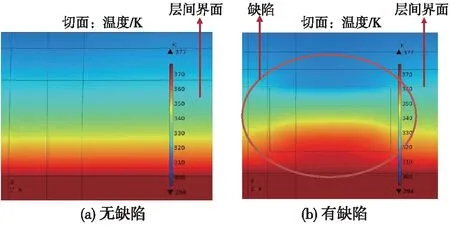

車載電纜終端缺陷常常發生在應力控制管與主絕緣層之間,因此,本文將在以上兩層間界面添加缺陷進行溫度場仿真計算。為使仿真結果與實際結果更加相近,本次研究采用三維模型進行車載電纜終端缺陷的仿真計算,建立COMSOL軟件的三維模型如圖2所示。

圖2 車載電纜終端三維模型

2.2 設置參數與劃分網格

在本次研究中假設車載電纜終端材料特性參數恒定不變,其各層材料參數如表1所示。

表1 包覆層材料參數

由于需要對車載電纜終端在正常工況下的溫度分布進行仿真,因此,在COMSOL軟件中選擇電磁熱穩態計算的多物理場計算模型[19]。利用COMSOL軟件中的自動網格劃分模塊對車載電纜終端模型進行網格劃分。由于自由四面體網格在網格質量與計算精度方面優于其他網格,因此,本次研究采用自由四面體網格來進行網格剖分。本次研究重點為應力控制管與主絕緣層之間的缺陷,因此,對該兩層的網格進行加密處理,其加密網格參數如表2所示。

表2 加密網格參數

2.3 設置邊界條件

在傳熱學中一共有三類邊界條件:①邊界溫度值已知;②法向熱流密度已知;③外界溫度與對流換熱系數已知[20]。車載電纜終端在正常運行中,其工作環境暴露在外界空氣中,因此,本次研究符合邊界條件①和③。其邊界條件計算式如式(6)、式(7)所示。

T|Γ=T0

(6)

(7)

其中,Г為車載電纜終端邊界;T為溫度;T0為車載電纜終端邊界溫度;λ為導熱系數;n為邊界溫度場法線向外方向;h為對流換熱系數;Tf為外界溫度。在本次研究中,h取4.2,Tf取25 ℃。

3 仿真結果分析

3.1 無缺陷車載電纜終端溫度分布

車載電纜終端在無缺陷正常工況下運行時,取車載電纜終端徑向為x軸,軸向為y軸,較粗端頭部圓心處為原點,其x=265 mm,徑向剖面溫度分布與y=0軸向剖面溫度分布如圖3所示。對車載電纜終端徑向x=0,x=124 mm,x=265 mm,x=443 mm,x=500 mm,x=660 mm等處與軸向y=0,y=8 mm,y=13 mm,y=17 mm,y=23 mm,y=30 mm等處溫度進行繪制,得到如圖4所示的車載電纜終端溫度分布曲線。

圖3 車載電纜終端無缺陷溫度分布

圖4 車載電纜終端軸向與徑向溫度分布

由圖4可知,車載電纜終端軸向與徑向溫度由纜芯至外界溫度逐漸減小,其軸向溫度呈軸對稱分布,這是由于車載電纜終端結構左右對稱;徑向溫度在纜芯中心處幾乎處處相同,在其他位置呈“浴盆”狀分布,且越向外低溫部分越低,這是由于這在電纜終端的結構為沿徑向方向中間厚,兩邊薄,中間厚處阻礙了熱量的傳導。

3.2 車載電纜終端缺陷的溫度分布

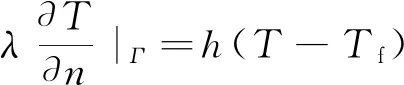

在車載電纜終端應力控制管與主絕緣層界面上出現缺陷后,缺陷周圍的溫度場分布將發生畸變,有缺陷與無缺陷的局部溫度場分布如圖5所示。當車載電纜終端內部不含缺陷時,其溫度分布隨邊界呈直線形;當車載電纜終端內部含有缺陷時,在徑向方向上,氣隙缺陷將使得高溫部分向外擴張,導致外邊界周圍溫度升高,在缺陷處形成較大的溫度梯度,這可能降低車載電纜終端缺陷處絕緣強度。

圖5 車載電纜終端溫度分布

3.2.1 缺陷種類

在車載電纜應力控制管-主絕緣層界面x=260 mm處,設置一個長度為14 mm,寬度為5π mm,厚度為2 mm的缺陷。分別設置該缺陷材料為空氣、銅金屬以及水,3種材料特性如表3所示。

表3 包覆層材料參數

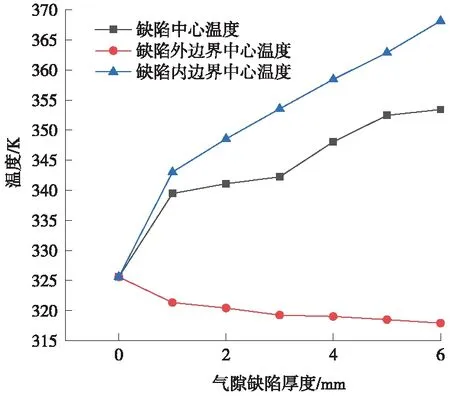

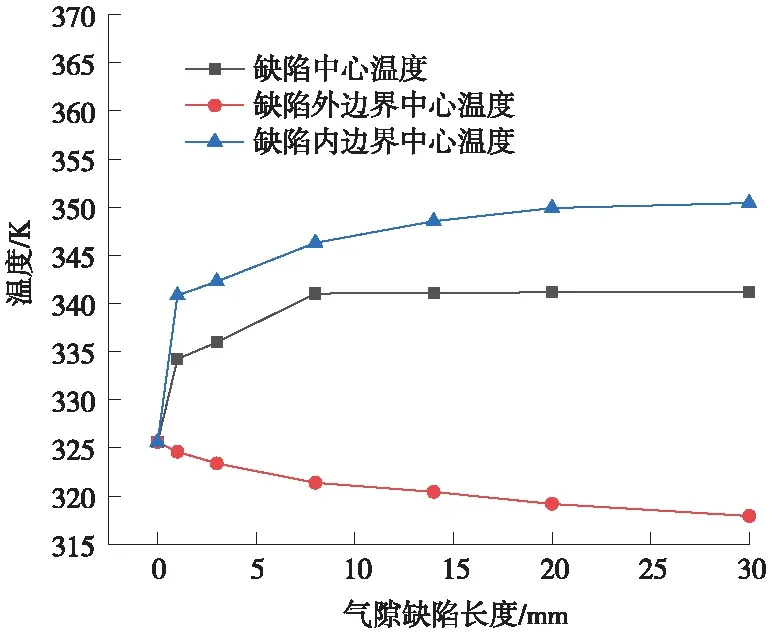

該3種缺陷分別表示:①車載電纜終端在制造時,由于疏忽在包覆終端材料時產生的氣隙缺陷;②車載電纜終端安裝時雜質在界面上的殘留產生的金屬雜質缺陷;③車載電纜終端在受潮后產生的水汽缺陷。3種缺陷的軸向溫度分布(取x=257 mm,0 圖6 3種缺陷周圍軸向溫度分布曲線 由圖6可知,在不同種類缺陷處的車載電纜終端徑向溫度分布中,氣隙缺陷的溫度分布為缺陷外側的終端部分溫度低于正常工作與其他缺陷類型的溫度,缺陷處溫度突增后,在缺陷內側的終端部分高于正常工作與其他缺陷類型的溫度,其缺陷兩側溫差較大;金屬雜質缺陷分布為缺陷外側的終端部分溫度低,略高于正常工作的溫度,在缺陷處產生一段恒溫部分,在缺陷內側的終端部分略低于正常工作的溫度,其缺陷兩側溫差較小;水汽缺陷的缺陷內外側的終端部分與金屬雜質缺陷類似,但缺陷內外側的終端部分溫度介于正常運行與金屬雜質缺陷之間。這是由于缺陷材料特性中的導熱能力不同所導致的。車載電纜終端缺陷界面材料為硅橡膠,材料導熱能力從弱到強依次為空氣、水、硅橡膠、銅金屬,即車載電纜終端缺陷周圍溫度變化幅度從小到大依次為金屬雜質缺陷、水汽缺陷、氣隙缺陷。 3.2.2 氣隙缺陷尺寸 以氣隙缺陷為例,在車載電纜應力控制管-主絕緣層界面x=260 mm處設置一個三維缺陷,假設缺陷為一弧體,其示意如圖7所示。下面對該缺陷的長度、寬度與厚度對車載電纜終端內部缺陷周圍溫度分布的影響進行研究。 圖7 缺陷三維示意 (1)缺陷厚度 在本次研究中,保持缺陷長度為14 mm,缺陷寬度為1/6π(17-d) mm,其中d為缺陷厚度。缺陷厚度設置為1,2,3,4,5 mm與6 mm。不同厚度的氣隙缺陷幾何中心溫度、缺陷外邊界中心溫度和缺陷內邊界中心溫度如圖8所示。 圖8 不同厚度缺陷內部各點溫度 由圖8可知,氣隙缺陷內邊界中心溫度隨氣隙缺陷厚度的增大而增大,且其與氣隙缺陷厚度成正比,而其外邊界中心溫度隨缺陷厚度增大而減小。當缺陷厚度為1 mm時,缺陷處最大溫差為20.57 K;當缺陷厚度為6 mm時,缺陷處最大溫差為48.62 K。這說明隨著氣隙缺陷厚度增大,缺陷內外兩邊界的溫差逐漸增大,且缺陷厚度從1~6 mm,其溫度增加了136.36%。這將對應力控制管與主絕緣層之間產生極大的溫差沖擊,且隨著氣隙缺陷厚度的增大,溫差沖擊急劇增大,可能導致絕緣的破壞。 (2)缺陷長度 在本次研究中,保持缺陷厚度為2 mm,缺陷寬度為2.5π mm不變。缺陷長度設置為1,3,8,14,20 mm與30 mm。不同長度的氣隙缺陷幾何中心溫度、缺陷外邊界中心溫度和缺陷內邊界中心溫度分布如圖9所示。 圖9 不同長度缺陷內部各點溫度分布 由圖9可知,氣隙缺陷內邊界中心溫度隨氣隙缺陷長度的增大而增大,但其增大趨勢逐漸放緩,而其外邊界中心溫度隨缺陷長度的增大而減小。當缺陷長度為1 mm時,缺陷處最大溫差為19.57 K;當缺陷長度為30 mm時,缺陷處最大溫差為26.79 K。這說明隨著氣隙缺陷長度的增大,缺陷內外兩邊界的溫差逐漸增大,但缺陷長度增加到一定時,其溫度增加量逐漸減小,且缺陷長度從1~30 mm,其溫度增加了36.89%,隨著氣隙缺陷長度的增大,溫差沖擊增大小于氣隙缺陷厚度。因此,針對車載電纜終端,其缺陷長度增大的危害小于缺陷厚度增大的危害。 (3)缺陷寬度 在本次研究中,保持缺陷厚度為2 mm,缺陷長度為14 mm。缺陷寬度設置為2.5π,5π,7.5π,10π,12.5π mm與15π mm。對不同寬度的氣隙缺陷幾何中心溫度、缺陷外邊界中心溫度和缺陷內邊界中心溫度如圖10所示。 圖10 不同寬度缺陷內部各點溫度 由圖10可知,氣隙缺陷內邊界中心處與缺陷幾何中心處溫度隨缺陷寬度在缺陷產生時突然上升,在缺陷產生后,兩者隨缺陷寬度的增長趨勢逐漸放緩,在超過一定值后幾乎不變。當缺陷寬度為2.5π mm時,缺陷處最大溫差為20.14 K;當缺陷寬度為15π mm時,缺陷處最大溫差為27.11 K。而氣隙缺陷外邊界中心處的溫度隨缺陷寬度的增加而減小的趨勢與前者類似。且缺陷寬度從2.5π~15π mm,其溫度增加了34.61%,隨著氣隙缺陷寬度的增大,溫差沖擊增大小于氣隙缺陷厚度。因此,車載電纜終端內部缺陷寬度增大的危害小于缺陷厚度增大的危害。 通過COMSOL仿真軟件,對車載電纜終端不同種類內部缺陷情況下的溫度分布情況進行研究,并對車載電纜終端不同缺陷尺寸的氣隙缺陷周圍溫度場分布進行研究,主要結論如下。 (1)在正常運行工況下,內部無缺陷的車載電纜終端徑向溫度在纜芯中心處幾乎處處相等,在其他位置呈“浴盆”曲線分布且越向外低溫部分越低;徑向溫度分布呈“幾”字形對稱分布且越向外溫度越低。 (2)當車載電纜終端應力控制管-主絕緣層界面存在不同種類的缺陷時,缺陷周圍溫度分布與材料的導熱性能有關。 (3)當車載電纜終端應力控制管-主絕緣層界面存在不同種類的氣隙缺陷時,氣隙缺陷三維尺寸(厚度、長度與寬度)會使氣隙內邊界附近溫度升高,同時使氣隙外邊界附近溫度降低。而車載電纜終端內部氣隙缺陷尺寸中缺陷厚度對車載電纜終端內部溫度場的畸變影響較大,缺陷長度與缺陷寬度對溫度場畸變影響較小。 該研究對車載電纜終端缺陷內部溫度場分布給出仿真結論,這為下一步研究電纜終端內部溫度檢測裝置,減少車載電纜終端故障率,提升車載電纜終端使用壽命提供了理論依據。

4 結論