蒸汽旁路管線吹掃斷裂并氧化的原因探討

齊 聰

浙江石油化工有限公司 浙江舟山 316000

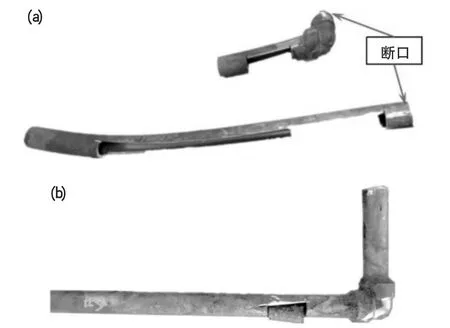

某石化空分裝置高壓蒸汽管線在投用前吹掃過程中,主蒸汽管線水平旁路管道彎頭焊縫側母材斷裂,且斷裂管道兩側斷面內壁有一層肉眼可見的黑色附著物。經現場調查,蒸汽旁路規格為φ33.4×4.55,材質為15CrMoG,吹掃蒸汽壓力為3.8MPa、溫度為396℃。蒸汽吹掃約3d 時,旁路管道鍛制彎頭與支管連接的承插焊焊接接頭附近母材處斷裂。蒸汽旁路及斷裂位置示意見圖1,斷口處黑色附著物見圖2。

圖1 蒸汽旁路及斷裂位置示意圖

圖2 斷口處黑色附著物

1 原因初步探討

通過現場斷裂管段旁路現場查看,對斷裂和附著物原因初步分析探討,并逐項確認。

(1)吹掃蒸汽溫度過高,造成管道超溫,導致材料性能下降并在流量計重力拉拽作用下產生斷裂,將內壁氧化。但經調取現場工藝操作歷史曲線發現,蒸汽溫度為396℃,無劇烈波動,符合工藝要求。

(2)蒸汽旁路管道原材料材質、力學性能不合格,在長期高溫蒸汽吹掃下,導致材料性能下降,在流量計重力拉拽作用下產生斷裂,并將內壁氧化。需要對同批原材料進行理化、力學性能分析。

(3)現場查看發現,斷裂旁路管道直徑小,靠近斷裂處有流量計,且旁路管道無支撐,可能在高溫高壓蒸汽振動和流量計的重力作用下,旁路管道發生疲勞斷裂。需對斷裂管段進行失效分析。

(4)在熱處理時,管道焊縫溫度過高或時間過長,導致材料性能下降,并在流量計重力拉拽作用下產生斷裂,并將內壁氧化。需對斷裂管段進行失效分析。

2 檢測分析

通過初步分析探討,需對同批原材料進行進一步的理化、力學性能分析,確定斷裂管段失效的原因。考慮到還有其他單元同樣在蒸汽旁路管線進行了蒸汽吹掃,因此在該單元蒸汽旁路流量計更換時,對同樣位置管段進行切割取樣,分別對兩組旁路管線進行宏觀檢查和理化分析,對比查找旁路斷裂原因和附著物產生原因。取樣情況見表1。

表1 斷裂管段和正常管段取樣清單

2.1 宏觀分析

為了便于觀察,對1# 、2# 樣管壁進行局部切割,如圖3 所示。

圖3 1#樣(a)和2#樣(b)管壁的局部切割圖

對1# 樣管檢查發現,斷裂部位位于承插焊焊接接頭部位直管母材部分,斷口呈現30°左右的傾斜角,且母材有撕裂的破口,角焊縫本身沒有裂紋。管材內壁解剖后,發現內壁有一層肉眼可見的黑色顯金屬光澤的附著物,部分已經脫落,脫落后的母材基體呈黑褐色,如圖4(a)所示。斷裂處外表面外觀顏色較深,呈黑色,遠離斷裂處呈現紅褐色。離斷裂部位較遠的內壁呈黑色,內壁無肉眼可見的附著物。

對2# 樣管檢查發現,外壁承插焊焊接接頭部位呈明顯的黑色,顏色較深,遠端呈現紅褐色與1# 樣管類似。承插焊焊接接頭部位外壁氧化皮較厚,可見分為三層,外層最厚,向內逐漸減薄,見圖4(b)。承插焊焊接接頭部位內壁管材內壁解剖后,發現內壁有一層肉眼可見的黑色顯金屬光澤的附著物,與1# 樣管類似。離焊接接頭部位較遠的內壁呈黑褐色,內壁無肉眼可見的附著物,與1# 樣管類似。

圖4 1#斷裂管段(a)和2#其他單元同位置未斷裂管段(b)內壁解剖圖

2.2 化學成分分析(光譜檢測)

根據《碳素鋼和中低合金鋼多元素含量的測定火花放電原子發射光譜法(常規法)》GB/ T4336- 2016 標準,使用通道式合金分析儀,對3 個樣管進行化學成分分析,結果見表2。由表可見,3 個樣品管的化學成分均符合GB/ T5310- 2017 標準中合金結構鋼15CrMoG 成分要求。

表2 3 個樣品管的化學成分分析結果(wt%)

2.3 力學性能檢測

對3 個樣管取樣進行拉伸實驗,結果如表3 所示。由表可見,1# 樣管和 2# 樣管結果不符合GB/ T5310- 2017 標準中合金結構鋼15CrMoG 標準要求,3# 樣管符合GB/ T5310- 2017 標準中合金結構鋼15CrMoG 標準要求。

表3 3 個樣品管的力學性能檢測結果

2.4 金相顯微組織分析

對1# 、2# 樣管進行金相檢驗,并按照GB/ T5310的規定進行了非金屬夾雜物、晶粒度、顯微硬度等檢測。

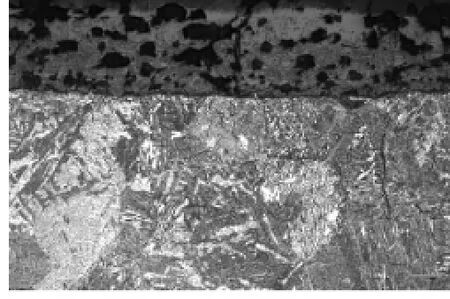

2.4.1 金相組織

金相組織檢驗結果如圖5 和圖6 所示。由圖5 可見,1# 樣管的氧化層區顯微組織為貝氏體,含有少量魏氏體,在樣管外壁、中間及內壁均檢測到裂紋和延晶開裂。2# 樣管氧化層區的顯微組織為珠光體+ 鐵素體,在樣管外壁檢測到脫碳層1.2mm。1# 和2# 樣管中間和遠端區取樣觀察顯微組織均為鐵素體,已嚴重球化,球化均在5 級,見圖6。

圖5 1#樣管氧化層區金相

圖6 1#和2#樣管球化5 級

2.4.2 非金屬夾雜物

分別對1# 、2# 樣管進行非金屬夾雜物檢測,1# 樣管檢測出非金屬夾雜物B 類2.0 級,2# 樣管未檢測出明顯的非金屬夾雜物,二者均符合GB/ T5310- 2017 標準中合金結構鋼15CrMoG 要求。

2.4.3 晶粒度

分別對1# 、2# 樣管的氧化層區及中間區域進行晶粒度檢測,結果見表4。

表4 1#和2#樣管的晶粒度檢測結果

2.4.4 顯微硬度

分別對1# 、2# 、3# 樣管進行顯微硬度檢測,檢測結果見表5。由表可見,1# 樣管近斷裂處的硬度和2# 樣管脫碳層的硬度均不符合GB/ T5310- 2017 標準中合金結構鋼15CrMoG 要求。1# 和2# 樣管其他區域的硬度雖然符合GB/ T5310- 2017 標準中合金結構鋼15CrMoG要求,但與原材料3# 樣管硬度相比有明顯下降。從金相檢驗的結果看,材料經歷高溫過程后,1# 樣管斷裂部位硬度偏高,晶粒度粗大,力學拉伸也反映出塑性嚴重下降,金相組織發生變化,說明經歷了完全相變,此溫度在727~900℃之間。2# 樣管也經歷了高溫,而且發生了外壁脫碳,脫碳和球化一般在500℃以上就會發生。

表5 1#、2#和3#樣管的顯微硬度檢測結果

2.5 氧化層成分分析

對1# 、2# 樣管內壁氧化層進行取樣和破碎,使用X 射線衍射儀(XRD)對氧化層的成分進行檢測,結果如表6 所示。由表可見,兩個樣管的附著物主要成分為Fe3O4、Cr2FeO4和FeO,2# 樣管中還存在少量Fe。

表6 1#和2#樣管內壁氧化層的XRD 分析結果

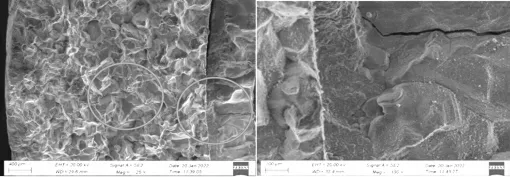

2.6 斷口形貌分析

對1# 樣管斷口除銹去污后進行掃描電子顯微鏡(SEM)分析,結果如圖7 所示。對局部進行放大觀察斷口處呈晶粒狀,有許多反光的小平面,斷口面上呈現出許多不同高度的相互平行的解理面之間的臺階。由此推斷,1# 樣管斷裂形式主要是脆性斷裂。

圖7 1#樣管斷口形貌SEM 圖

2.7 能譜分析

對1# 、2# 樣管氧化層分別進行能譜成分分析(EDS),結果如表7 所示。由表可見,1# 和2# 樣管樣管中的O 元素主要分布在中間氧化層和內壁氧化層區;Cr元素主要分布在中間氧化層,少量分布于母材上。

表7 1#、2#樣管氧化層的EDS 數據

3 檢測結果整理分析

3.1 材料發生嚴重的高溫氧化

組織結構的轉變特征顯示出材料的服役溫度明顯超出15CrMo 耐熱鋼服役溫度上限為550℃的要求。因為珠光體球化和溫度密切相關,對于低Cr 的合金鋼,要產生CrFe 化合物一般需要625~650℃以上的溫度。從內壁氧化皮厚度約1mm 厚度可以估算,爐管在運行狀態下的實際溫度。對于含1%~3%Cr 的低合金耐熱鋼來說,氧化層厚度和Larson- Miller 參數相關聯,根據Larson- Miller參數表達式估算爐管管壁實際運行溫度約864℃。

3.2 氧化區材料力學性能嚴重下降

靠近焊縫、氧化嚴重的部位有脫碳層,晶粒度粗大,中間氧化層較稀薄區域與遠端區域均為鐵素體,球化嚴重。球化的程度與硬度檢測規律一致,球化嚴重處硬度下降25%左右。

3.3 強度和應力計算分析

對1# 斷裂樣管采用CASERII 和有限元建模進行應力計算,并考慮流量計的自重和工作參數,斷裂部位的薄膜應力+ 彎曲應力約在21.98MPa 左右,最大應力部位位于9 點鐘方向,與斷裂的部位基本吻合。由于靠近焊縫、氧化嚴重的管子母材力學性能檢測結果均顯示屈服明顯下降,斷裂部位常溫最低屈服為118MPa,按照GB/ T5310 附錄高溫屈服強度比推算,400℃下材料屈服強度約為55MPa、抗拉強度120MPa。從實驗結果判斷該斷裂屬于脆性斷裂,且裂紋延晶開裂,是因為材料經歷高溫,發生奧氏體轉化,冷卻時成為鐵素體或馬氏體;且流量計和旁路無支撐,蒸汽吹掃時振動產生的疊加應力超過材料極限,從而導致解理斷裂。

3.4 超溫原因分析

根據材料性能變化的部位和趨勢,發現越靠近管端,氧化越嚴重,性能越差,可以判斷為局部受熱超溫所致。蒸汽吹掃396℃溫度下持續3d 時間都不可能產生1mm 厚氧化皮,只有材料加工和焊熱處理過程中才會有超溫的可能。

(1)管材制造時是整體熱處理,如果超溫將出現大范圍氧化,但從樣管檢測結果判斷,其他部位沒氧化情況。

(2)安裝時,由于該處管段長度很短,會采用切割等工序,但不同單元位置同時出現類似情況,可以排除火焰切割導致的的可能。同時,焊接過程時間較短,不具備產生厚氧化皮的條件。

(3)從1# 、2# 樣管外觀顏色可以看到,在鍛制彎頭外表面及角焊縫外側一定范圍,氧化皮顏色呈對稱分布,應是角焊縫和鍛制彎頭整體加熱,焊縫彎頭整體熱處理溫度偏高,時間較長導致。

4 結論

綜上所述,材料經歷遠超使用溫度上限的熱加工過程,且持續較長時間,導致組織發生變化,材料球化嚴重,致使力學性能嚴重下降。同時,該處由于內壓和閥門自重導致的應力水平接近材料的屈服極限,在蒸汽吹掃時,由于流速流量的變化,產生喘振和振動,產生的附加應力疊加內應力等超過材料許用應力,導致了管道破裂。

根據分析結果制定了整改措施,對旁路管線進行更換,焊接后采取可靠的熱處理方案并嚴格監控熱處理溫度和時間,并在旁路管道流量計處增設支撐。整改后重新吹掃、投運至目前,蒸汽旁路管線未出現此類問題。