生物截留器改善好氧活性污泥工藝提升出水水質的效果

俞 晟,陳一虎,張延頗

(蘇州市職業(yè)大學環(huán)境與分析研究室,江蘇蘇州 215104)

現階段我國市政污水水量巨大,污染物種類主要以有機物、N、P和顆粒物等為主,而傳統單一處理技術很難適應現代化城市發(fā)展需求[1-3]。物理和化學技術雖可去除部分顆粒和溶解污染物,但處理成本高昂,特別是化學處理(中和、沉淀、電解、氧化/還原、吹脫等)通常需要添加化學藥劑,容易造成二次污染,存在潛在的安全風險。活性污泥法、生物接觸氧化法、生物濾池等工藝憑借成本低廉、污染物降解徹底等特點,已成為大型污水處理企業(yè)的首選[3-6],但其污泥膨脹和污泥中毒等問題一再困擾著水處理工程師和現有市政污水處理廠[3]。

雖然我國市政污水生化處理程度和效率一再提升,但因排水水質不斷提高,仍需尋求一種不顯著增加投資、處理成本的高效、快速、節(jié)能且管理簡單的污水處理技術[1,3,6-8]。本文就江蘇某處理規(guī)模為4.0萬m3/d的市政污水廠提標改造進行分析,針對原污水活性污泥法工藝處理出水化學需氧量(CODCr)、五日生化需氧量(BOD5)和懸浮物(SS)等污染物無法達到《城鎮(zhèn)污水處理廠污染物排放標準》(GB 18918—2002)一級A標準的“痛點”進行生化池改造,在原工藝線路不變基礎上加裝生物截留器[9],以實現該市政污水處理廠出水CODCr、BOD5和SS達標排放。

1 材料與方法

1.1 污水來源

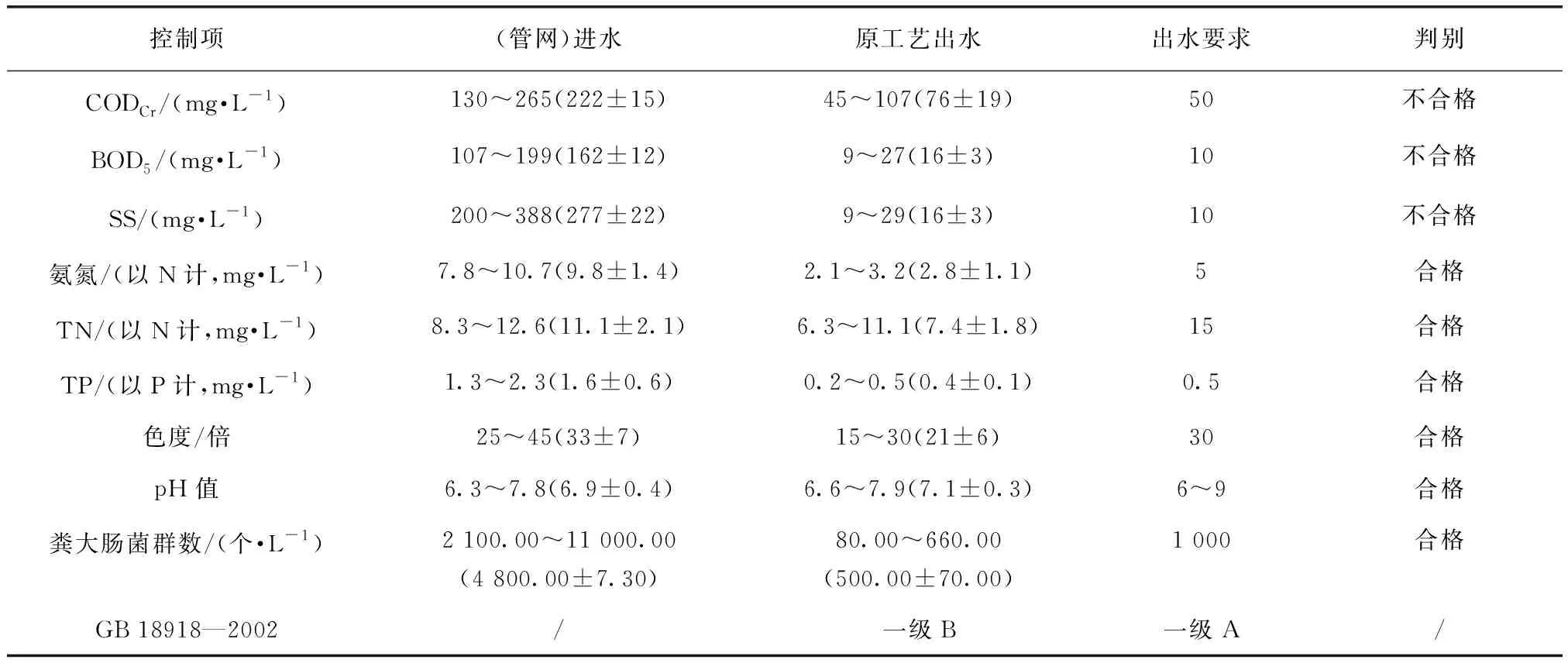

江蘇某市政污水廠處理規(guī)模為4.0萬m3/d,服務面積達20 km2,服務8萬人口,管網沿線住戶占90%以上,因此,管網主要收集生活污水,同時該污水廠位于發(fā)展規(guī)劃用地內,無改擴建場地。污水廠原工藝為全混合好氧活性污泥法,改造前出水僅達GB 18918—2002一級B標準(表1)。由于國家對污水廠處理出水要求的提高,現需對原技術進行升級改造,使其出水達到GB 18918—2002一級A標準要求。

表1 污水廠進水水質及原工藝出水水質Tab.1 Influent and Effluent Quality of Original Processes

1.2 水廠技術

1.2.1 工藝改造

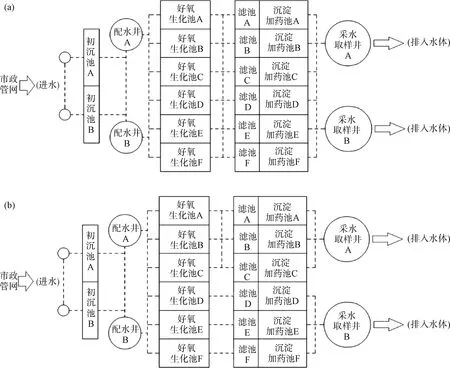

原工藝流程為“市政管網-初沉池A、B-配水井A、B-好氧生化池A~F-濾池A~F-沉淀加藥池A~F-集水取樣井A、B-水體”[圖1(a)]。因原工藝出水CODCr、BOD5、SS參數指標僅達GB 18918—2002中一級B標準,因此,在原主要工藝不變基礎上,將原工藝構筑物一半(因各池A~C與池D~F為并聯運行)進行試驗。試驗工藝流程改造為“市政管網-初沉池B-配水井B-加裝生物截留器好氧生化池D~F-濾池D~F-沉淀加藥池D~F-集水取樣井B-水體)”[圖1(b)],即主要改造環(huán)節(jié)為:在原好氧生化池D~F中分別加裝生物截留器(1組、2組和3組),同時試驗時關閉生化池C~D/D~E/D~F間連通管(保證池D、池E、池F獨立)、加藥沉淀池C、D間出水連通管路及加藥沉淀池D~F與監(jiān)測井B管路,防治原工藝與不同加裝截留器數量改造出水相互干擾,以保證后續(xù)試驗數據的可靠性和比較改造后出水水質達標情況。待穩(wěn)定后,連通加藥沉淀池D~F與監(jiān)測井B管路,采集監(jiān)測井B集水,用于采集生物截留器改造后的最終出水。

圖1 (a)原市政污水廠及(b)改造后污水廠主要處理工藝流程圖Fig.1 (a) Original Processes of WWTP and (b) Reconstructed Processes of WWTP

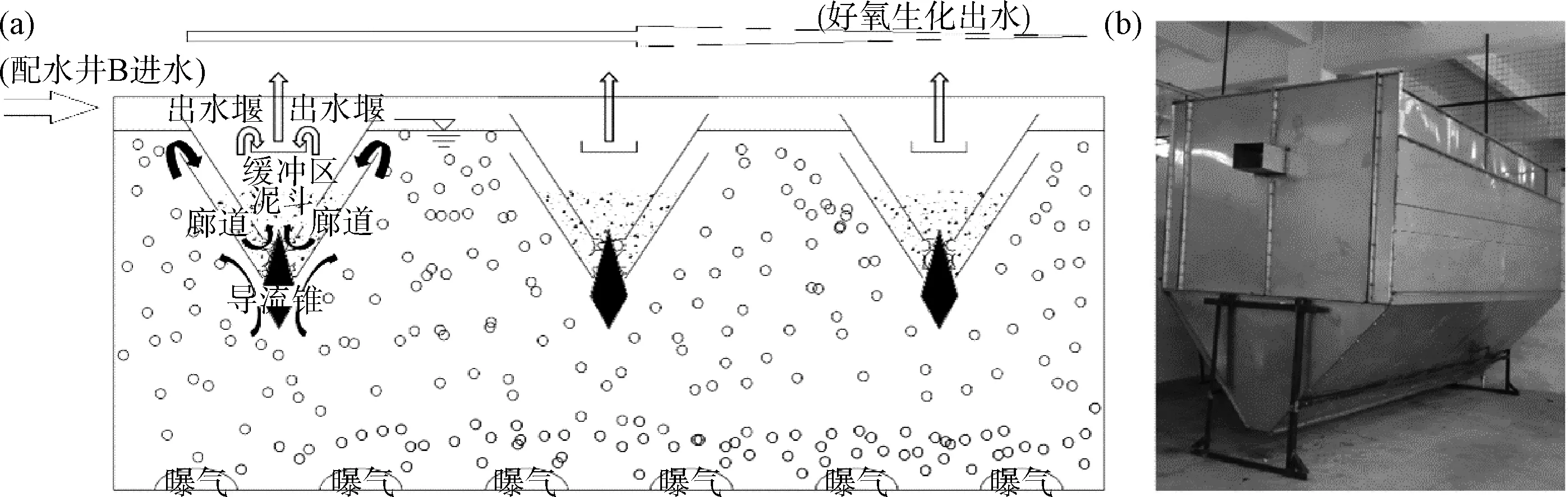

生化好氧池經改造后,在混合好氧生化法[水力停留時間(HRT)與污泥停留時間(SRT)同步,濾池污泥泵回至生化反應池]基礎上通過生物截留器截留,使得在好氧生化反應池中活性污泥得到適當截留,即大密度污泥保留于生化反應器中并進一步提供篩濾泥層,以實現SRT大于HRT。

圖2 (a)加裝3組生物截留器的好氧生化池F及(b)生物截留器組件Fig.2 (a) Aeration Pool F with Three Biological Interceptors and (b) Components of Biological Interceptors

1.2.2 生物截留器

3組具有自主知識產權的生物截留器(發(fā)明專利號為ZL 201611159387.3)按順序加裝至好氧生化池F[圖2(a)],改造后生化反應池D和生化反應池E分別為加裝1組和2組生物截留器。生物截留器[圖2(b)]為不銹鋼SUS 304材質,由下至上可分為導流錐(將泥-水-氣混合液導流至生物截留器外邊緣,避免從反應廊道狹縫進入廊道而干擾污泥沉淀,同時可因升流作用在導流錐和廊道底部狹縫產生負壓抽吸力,促進密實陳化污泥再次回流至全混合生化反應區(qū))、污泥反應廊道(廊道水平夾角α=50°, 間距寬度d=50 mm)、污泥沉淀泥斗、清水緩沖區(qū)(利用重力進行二次沉淀活性污泥)和鋸齒出水堰等部分。

原生化反應池D~F內加裝生物截留器1組、2組和3組后,其占好氧生化生物反應單池容積為6.7%、13.3%和20.0%,按污水廠好氧生化池全天24 h穩(wěn)定工作時間計算得生物截留器內處理時間為1.6、3.2 h和4.8 h。生物截留器將原好氧活性污泥反應池分隔成內外兩部分,外部沿用原全混合活性污泥法;內部按水流流向[圖2(a)中的黑色指示箭頭],混合液由曝氣氣提后經污泥反應廊道、污泥沉淀泥斗、清水緩沖區(qū),最后清水通過鋸齒堰排出。改造后曝氣生化反應池活性污泥質量濃度(MLSS)為3 700~9 300 mg/L,且污泥指數(SVI)為60~100 mL/g(原工藝中好氧生化反應池MLSS為3 300~4 900 mg/L,SVI為80~130 mL/g),且生物截留器中泥斗和廊道下沿端與導流錐間距2 mm(內回流排泥,無需將濾池中污泥泵回至生化池),可保證大密度顆粒/絮狀污泥回流至生化反應池內。因此,與原好氧活性污泥法直接出水相比,加裝生物截留器的好氧生化池中污水流向調整為“配水井B-全混合活性污泥法-曝氣提升-廊道-泥斗-清水緩沖區(qū)-出水堰-好氧池出水”,其中曝氣主要提供污水好氧生化所需氧氣和氣提引流污水進入廊道。

1.3 水質監(jiān)測與記錄

監(jiān)測水樣按程序在原工藝好氧出水自沉降30 min后取上清液作為生化出水監(jiān)測,而加裝不同數量截留器生化池則直接出水取樣監(jiān)測,工藝優(yōu)化改造完成后以集水取樣井水質檢測值為準。CODCr、BOD5、SS分別按國標《水質 化學需氧量的測定 重鉻酸鹽法》(HJ 828—2017)、《水質 五日生化需氧量(BOD5)的測定 稀釋與接種法》(HJ 505—2009)和《水質 懸浮物的測定 重量法》(GB/T 11901—1989)進行每日常規(guī)檢測和記錄,同時CODCr配備KS2202在型線監(jiān)測儀(量程為0~2 000.0 mg/L,精度為0.1 mg/L)進行實施數據監(jiān)測(供參考)。活性污泥濃度由希克曼MLSS8200KWC在線檢測儀(0~20 000 mg/L,精度為200 mg/L)進行監(jiān)測測定。此外,記錄運行周期內排水合格天數,按式(1)計算排水合格率。

(1)

水樣監(jiān)測試驗數據用Microsoft Excel 2016 MSO進行計算與分析,以單邊分析法(ANOVA,IBM SPSS Statistics v25.0 for Windows)對試驗和計算數據進行顯著性校驗,同組數據間顯著性差異設定置信區(qū)間為p<0.05。本次試驗所有記錄、計算和分析得到數據均用Origin Pro 2020軟件進行繪圖。

2 結果與討論

2.1 生物截留器數量對好氧池CODCr、BOD5和SS排放分析

在好氧活性污泥池內加裝生物截留器,需考慮反應器對好氧生化池內生化工藝的影響[1],使其在微影響(甚至不影響)原好氧生化反應池內工藝技術基礎上,提高出水水質,進而解決該污水廠CODCr、BOD5和SS出水不達標的問題。理論上,生物截留器屬好氧生化反應變形的強化生化工藝反應器,此類反應器加裝數量越多,其反應出水水質越優(yōu),但加裝數量直接關系工程施工強度以及工程投資成本,違背了現階段污水廠改造經濟性要求,大大降低了工藝升級改造的優(yōu)勢,且容易造成治理浪費和處理成本大幅增加[2,6]。因此,考慮滿足出水要求的同時,校驗生物截留器加裝數量,實現性價比最優(yōu)化。

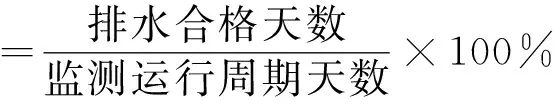

相較于原污水廠工藝,在進水CODCr=(218.0±17.0) mg/L、BOD5=(152±20) mg/L、SS=(231±24) mg/L時,好氧反應池內加裝生物截留器均可大幅提升CODCr、BOD5和SS去除率(圖3)。加裝1組、2組、3組截留器的生化池CODCr出水分別降至(65.0±6.0)、(51.0±3.0)、(40.0±2.0)mg/L[圖3(a)],BOD5出水降至(16±3)、(10±2)、(7±1)mg/L[圖3(c)],SS出水降至(92±7)、(67±10)、(55±4)mg/L[圖3(e)]。經過濾和加藥沉淀后,加裝1組、2組、3組截留器最終CODCr出水分別穩(wěn)定至(62.0±6.0)、(48.0±5.0)、(38.0±4.0)mg/L[圖3(b)],BOD5出水穩(wěn)定至(13±3)、(10±2)、(8±1)mg/L[圖3(d)],SS出水穩(wěn)定至(13±2)、(10±2)、(7±1)mg/L[圖3(f)]。同時分析抽檢30次污水廠終端排水合格率,對比原工藝CODCr、BOD5、SS排放合格率(13%±4%、2%±2%、9%±3%),加裝1組、2組和3組的CODCr排放合格率分別為8%±3%、62%±6%和98%±7%,BOD5排放合格率為20%±3%、64%±8%和100%±4%,SS排放合格率為19%±9%、56%±8%和96%±6%。

圖3 生化好氧活性污泥池內生物截留器加裝數量優(yōu)化Fig.3 Optimized Numbers of the Biological Interceptors Installed in Aerobic Activated Sludge Pools

單組生物截留器容積占生化反應池容積6.7%(無曝氣HRT=1.6 h),而好氧生化排放水質誤差限為5%~8%[3,10],因此,僅加裝1組生化截留反應器對CODCr、BOD5和SS出水影響值與誤差限相當,且1組生化截留器時生化池MLSS為(4 170±330) mg/L(原污水廠MLSS為3 300~4 900 mg/L),故單組生物截留器對好氧出水無顯著影響(p>0.05)。當加裝2組[容積比為13.3%,生化池MLSS為(7 380±510) mg/L,無曝氣HRT=3.2 h]和3組[容積比為20.0%,生化池MLSS為(8 950±390)mg/L,無曝氣HRT=4.8 h]生物截留器時,兩者對生化反應池容積比和MLSS的影響已超出傳統好氧生化出水誤差范圍,且高容積比直接造成廊道和泥斗無曝氣干擾氣時間延長,有利于顆粒/絮狀污染物沉淀分離、積聚富集(泥斗內活性MLSS為10 800~11 300 mg/L)和不斷密實(泥斗內活性污泥表觀密度為1.007~1.013 mg/cm3),高MLSS也直接提高了好氧生化反應池內活性污泥與污染物反應速率[6,11]。

分析圖2生物截留器內混合液流向,混合液通過曝氣提升進入生物截留器,廊道側壁限制導致泥水混合液在廊道內形成豎向流和橫向振蕩流疊加,同時近側壁區(qū)域內流速慢于廊道中心區(qū)流速,進而導致混合液在廊道內因內摩擦而形成微漩渦,混合液中的污泥(特別是絲狀污泥等)在此微漩渦存在下自纏繞聚集。此過程對顆粒物進行卷掃和捕集,進而將小顆粒污泥卷積形成松散大顆粒/絮狀污泥。生物截留器內無曝氣剪切,因此,大顆粒/絮狀污泥先于水體沉積至廊道底部,并在水壓作用下進入沉淀泥斗而密實成大顆粒污泥[2,9,11]。此顆粒污泥主要有活性微生物組成,表面多孔且擁有各類官能團,可以強化流經污泥表面的物質和能量交換。沉淀泥斗內的活性污泥相互擠壓,導致顆粒物間隙和通路狹小而形成迷路,造成水流呈層流流態(tài)。當污染物流經該區(qū)域時,微區(qū)域內流速減緩、路程增加,在活性污泥過濾篩料作用下促使顆粒物進一步沉淀。同時密集和多孔高官能團污泥,提高了污染物與活性污泥接觸面積,加速CODCr、BOD5和SS等污染物削減[7,11-12]。同時因吸附-篩濾作用的顆粒/絮狀污泥間隙錯綜復雜、污染物延程削減及水流無曝氣擾動等因素疊加,實現微生物穩(wěn)定分成聚集而促使絮狀/小顆粒活性污泥對污染物的吸附、捕集和進一步泥水分離。此外,通過間隙內回流的“陳化”顆粒則為污泥聚集提供凝聚核心,為下一輪污泥聚集和污染物去除提供啟動觸發(fā)點。此加裝3組生物截留器后的工藝出水已滿足GB 18918—2002一級A標準。

2.2 生物截留器對最終排放CODCr、BOD5和SS處理運行穩(wěn)定性分析

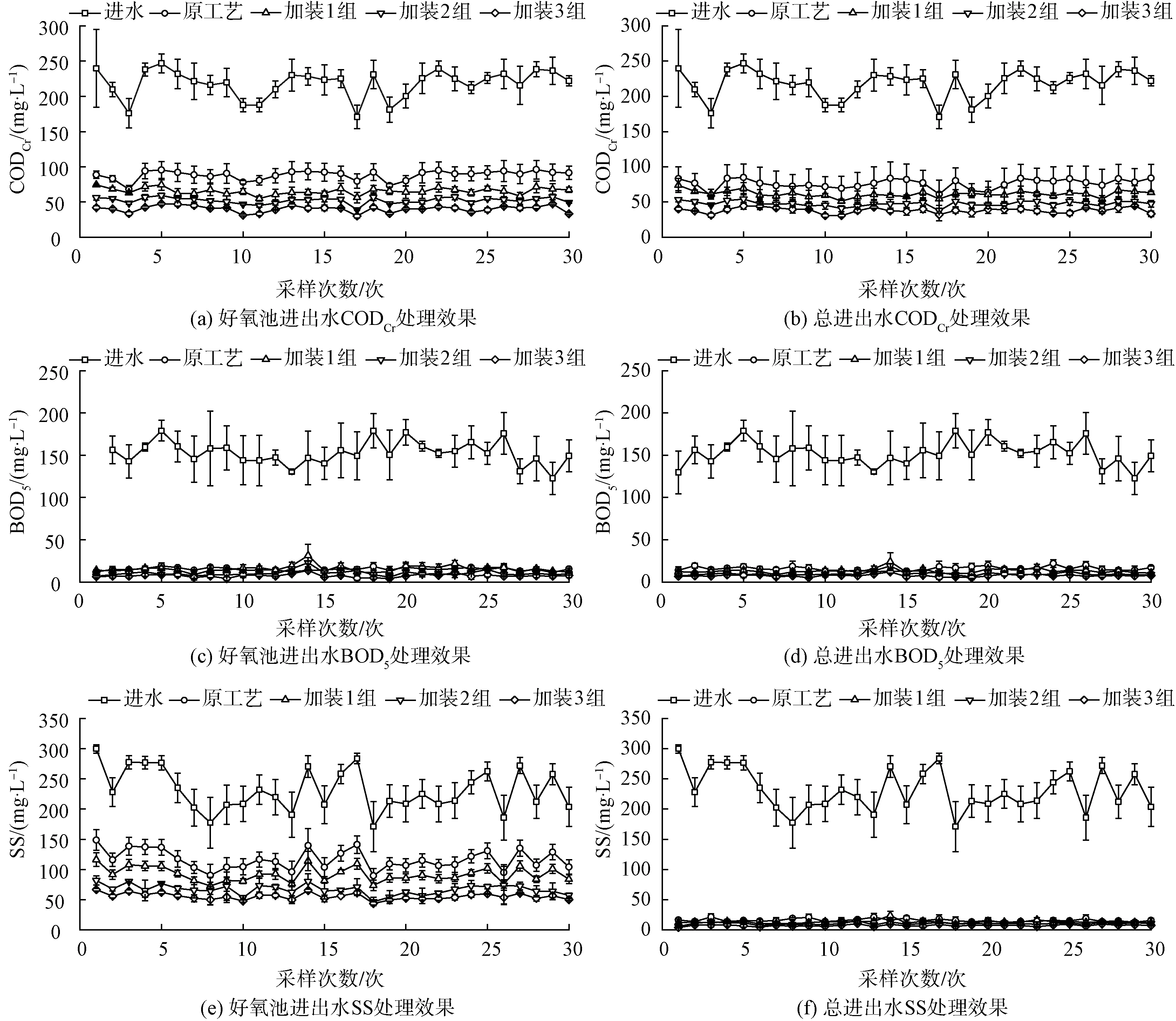

市政污水廠長期穩(wěn)定運行,技術和工藝穩(wěn)定性是污水廠高層和技術主控人員首要考慮的問題[2-5]。因此,在滿足水量和水質基礎上,需要保證運行周期內設施和設備無重大事故,并將排水控制在GB 18918—2002一級A水平。本節(jié)分析好氧生化池內加裝3組生物截留器后全年出水CODCr、BOD5和SS的穩(wěn)定性,考察生物截留器對提標處理的有效性。

污水廠加裝3組生物截留器全年CODCr、BOD5、SS運行出水分別穩(wěn)定至(37±4)、(8±1)、(7±1)mg/L(圖4),均滿足GB 18918—2002一級A標準,且出水合格天數頻次分別為100%±3%、97%±5%、99%±5%。

圖4 生物截留器對出水(a)CODCr、(b)BOD5和(c)SS達標穩(wěn)定性分析Fig.4 Stability Analysis of the Biological Interceptors on Concentrations of (a)CODCr, (b) BOD5 and (c)SS in Effluent

加裝3組生物截留器后反應池中活性污泥濃度遠超常規(guī)好氧活性污泥法的濃度,因此,絮狀/顆粒污泥在截留器中經過團聚和壓縮而形成分層區(qū),即生物種類和分布經水力和生物選擇的雙重篩選而在廊道和污泥斗內差異性形成優(yōu)勢種群而形成微宇宙區(qū)域內穩(wěn)定的水生生態(tài)系統,在一定程度上保證了生物截留器內污染物與活性污泥反應效率[9,11],有效促使微生物在生物截留反應器內高效、持久和穩(wěn)定地去除污染物, 改善出水水質。

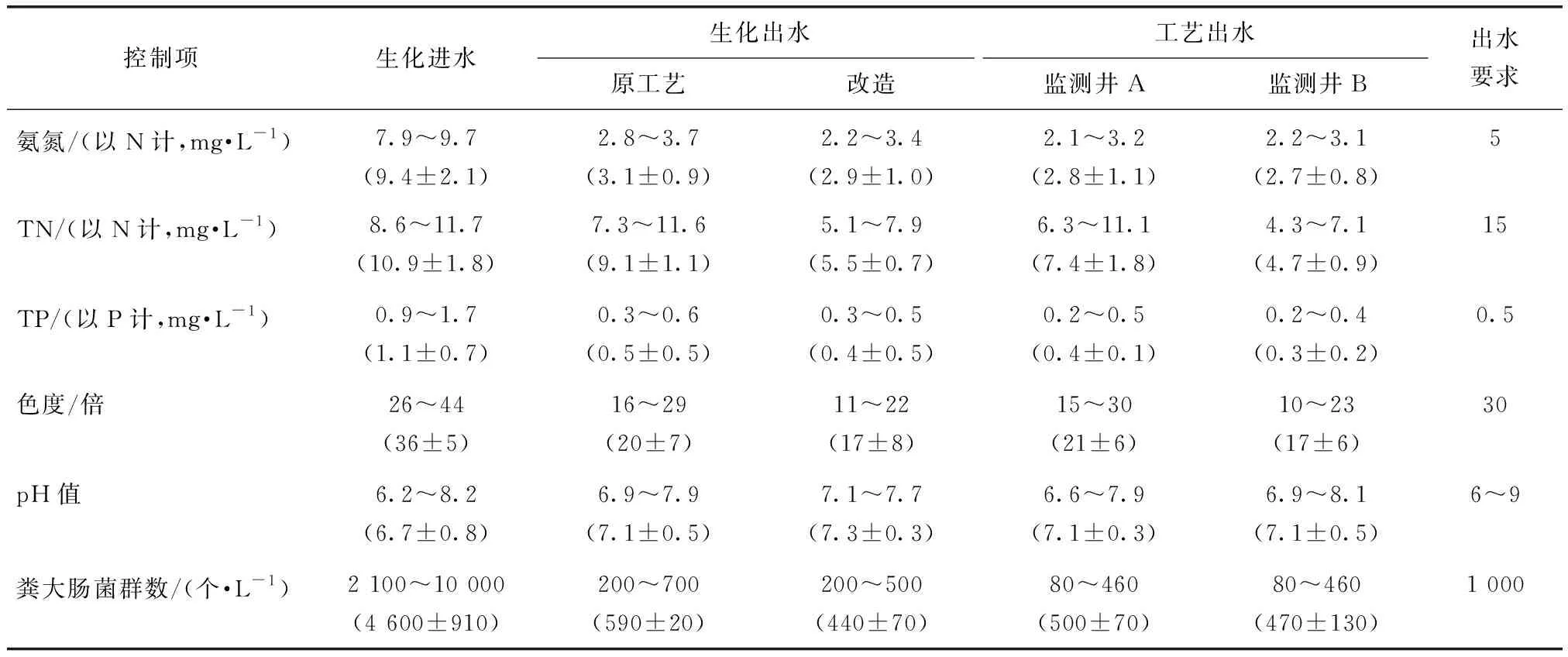

2.3 生物截留器對最終排放N、P和色度等指標合格性校驗

雖然工藝改造前處理出水中N、P、色度、pH和大腸桿菌等指標達到GB 18918—2002一級A排放標準要求(表1),但本次改造針對原處理核心工藝好氧生化池進行升級改造(均以加裝3組生物截留裝置的生化池計算),為避免因改造而引起的N、P、色度、pH和大腸桿菌等指標排放超標可能性,需要對穩(wěn)定運行后市政污水廠出水中此類水質指標進行監(jiān)控。

比較表2中原工藝生化池出水和改造后生化池出水及污水廠監(jiān)測井出水,改造后N、P、色度、pH和大腸桿菌等指標與原工藝相比沒有顯著改變(p> 0.05),各類排放出水水質值均完全達到GB 18918—2002一級A排放標準。這主要是因為雖加裝3組生物截留器(生化池F)可有效提高活性污泥濃度,在進水水質穩(wěn)定的情況下,污泥濃度提高而提高了反應推動力,在一定程度上可提高出水水質[11,13],但原工藝出水中N、P等指標已達到甚至優(yōu)于GB 18918—2002一級A排放標準,且其中殘存的濃度(除pH)基本是由出水中污泥產生的貢獻值(經0.45 μm濾膜過濾后,N、P、色度和大腸桿菌等濃度均低于檢出限)。綜上,加裝生物截留器后,N、P、色度、pH和大腸桿菌等排放仍處于符合要求的穩(wěn)定低水平狀態(tài)。

表2 全年穩(wěn)定運行期內原工藝和改造后其他排放水質指標值比較Tab.2 Comparison of Water Quality Values from Original and Reconstructed Processes in Stable Operation Period of the Whole Year

2.4 生物截留器在全工藝出水達標時運維成本分析

污水廠的工藝和技術需要周期性施工和調試,造成施工調試周期內市政污水廠處于半工作甚至不工作狀態(tài)[10],而污水廠好氧設備的運維成本在整個企業(yè)運行成本比重較大,已成為市政污水處理廠處理效率和工程技術中的瓶頸[5]。因此,在保證污水廠正常運行處理水量的前提下,減少基建和運維成本,以及縮短施工和調試周期,將對我國的經濟建設以及環(huán)境可持續(xù)發(fā)展具有深遠的意義。

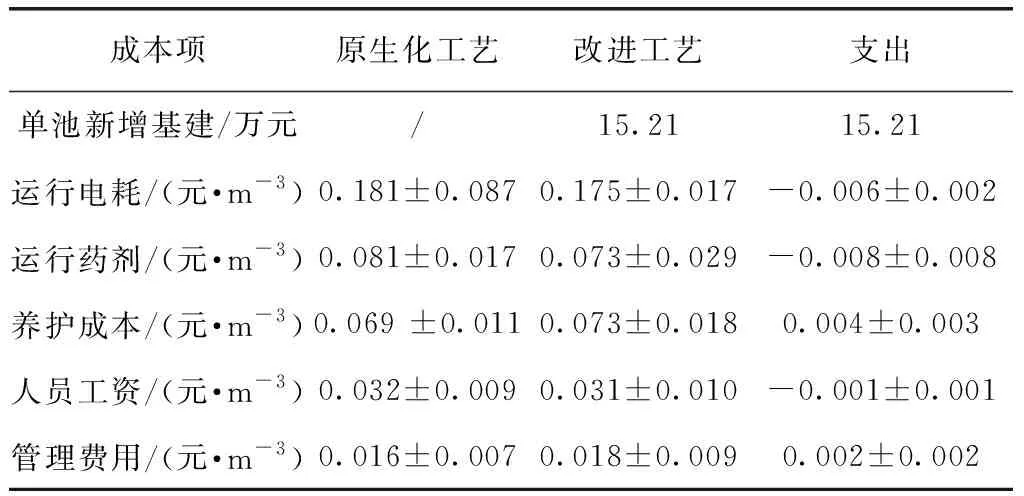

好氧活性污泥池中加裝生物截留器,可在不停水條件下完成施工安裝和調試,且模塊化生物截留器安裝方便和適應性強,且不形成生物膜,不產生填料板結和后續(xù)更換等一系列問題。由圖1和表3可知,因內回流而降低了污泥在濾池與生化池之間回流能耗,同時因出水中SS在截留器中的沉淀和生物篩濾作用,減小了濾池過濾負荷,使得濾池反沖周期延長和后續(xù)加藥沉淀所需藥劑得到一定程度節(jié)約,因此,運行電耗和藥劑成本得以大幅降低。原工藝新增生物截留器雖為不銹鋼SUS 304材質,但其運行過程中仍需進行適當防腐處理和維護,因而造成養(yǎng)護成本和管理費用有小幅增加。按表2計算,原生化工藝增加生物截留器后實現污水廠出水達到GB 18918—2002一級A標準要求前提下,直接增加了基建成本(15.21萬元),運維成本節(jié)省了(0.009±0.002)元/m3(單日節(jié)約運維費用為360元),則設備新增投資基建費用可于423 d(約14個月)后得到回收。

表3 污水廠改造投資及其運行成本分析Tab.3 Reconstruction and Running Costs of Processes of WWTP

3 結論

以江蘇處理規(guī)模為4.0 萬m3/d的市政污水廠提標改造為出發(fā)點,原生化處理工藝設施和設備基礎上優(yōu)化生化曝氣池內加裝生物截留器數量,當加裝3組生物截留器后污水處理效率和合格率均可滿足提標排放要求,CODCr、BOD5和SS出水分別為(38.0±4.0)、(8±1)mg/L和(7±1)mg/L。生物截留器全年運行出水CODCr、BOD5和SS分別為(37.0±4.0)、(8±1)mg/L和(7±1)mg/L,且出水合格率天數頻次分別為100%±3%、97%±5%和99%±5%,同時,生物截留器技術在近乎零風險地實現排放水質達到GB 18918—2002一級A標準,且設備新增投資基建費用可于423 d(約14個月)后得到回收。