某市政污水與餐廚垃圾協同處理工程設計

趙興興

(上海市政工程設計研究總院<集團>有限公司,上海 200092)

目前,我國市政污水處理行業已較為成熟,截至2020年1月,全國共有超過10 000座污水處理廠,處理能力超過22 000萬m3/d,出水標準多為《城鎮污水處理廠污染物排放標準》(GB 18918—2002)一級A或一級B標準。近年來,隨著水環境治理工作的大力開展,各地陸續頒布地方污水排放新標準,部分市政污水處理廠出水標準已提升至接近地表Ⅳ類水標準,占比約為7%。一方面,為達到較高的排放標準,市政污水處理工藝日趨復雜,電耗不斷提高,其能源消耗的影響降低了水污染治理產生的環境效益;另一方面,市政污水處理后較高品質的尾水資源化回收利用程度較低,造成了大量的資源浪費。

目前,我國餐廚垃圾處理正處于快速發展階段,預估全國已投運的餐廚垃圾處置項目已達到3萬t/d,但與理論產生量(約9萬t/d)相比,仍有較大缺口。由于餐廚垃圾有機質含量高,將其資源化利用是處理的必然選擇,餐廚垃圾資源化處理主要有3種模式:厭氧發酵、好氧堆肥、飼料化。據統計,“預處理+厭氧發酵”技術為國內餐廚垃圾處置的主流技術;微生物好氧發酵技術、好氧堆肥技術、飼料化等因占地面積大、資源化產品銷路問題、同源性污染問題等而較少被采用。受制于國人的飲食習慣,國內餐廚垃圾鹽分高、含油量大,可能會對厭氧微生物有一定抑制作用,影響系統的運行穩定性,降低資源回收效率。而厭氧消化后的剩余沼液污染物濃度高、處理難度大,成為影響餐廚處理項目獲得環保審批的重要因素之一。

隨著市政用地越發緊張,處理單元的高度集約化布置已成趨勢,有必要打破污水系統和環衛系統的部門壁壘,探索市政污水處理、餐廚垃圾處理等環保行業新建設思路。

目前,國內已有將諸如餐廚垃圾、市政污泥、市政污水等有機廢棄物處理單元建設在一起的案例,如鎮江餐廚廢棄物處理工程建設在京口污水處理廠內[1];蘇州工業園區將餐廚垃圾處理、市政污水處理、市政污泥干化摻燒處理,并集中建設在園區靜脈產業園內[2]。但上述工程的建設并未提前統一布局,不同處理單元建設屬于不同工程,基本為獨立建設,其中市政污水處理出水標準均為一級A標準,總體上有機廢棄物協同處理、高品質資源回收利用的布局并未完全形成。

1 項目背景

蘇州市某污水處理廠是一座市政污水處理廠,現狀處理規模為2萬m3/d。本次工程在現狀2萬m3/d出水達到一級A標準基礎上改擴建達到4萬m3/d,尾水排放全面達到蘇州特別排放限值(相當于地表Ⅳ類水標準,TN除外)。餐廚垃圾處理單元考慮利用污水處理廠預留地建設,處理對象為餐館、飯店、單位食堂等產生的餐飲垃圾,處理規模為200 t/d。本工程為國內首個集高標準市政污水處理與餐廚垃圾處理于一體的有機廢棄物處理項目,項目已于2020年開工建設。通過市政污水處理單元與餐廚垃圾處理單元合建,旨在將兩者處理后產生的優質資源充分回收利用,減少污染物排放的同時節省用地,降低處理成本。

2 工藝流程

2.1 市政污水處理單元

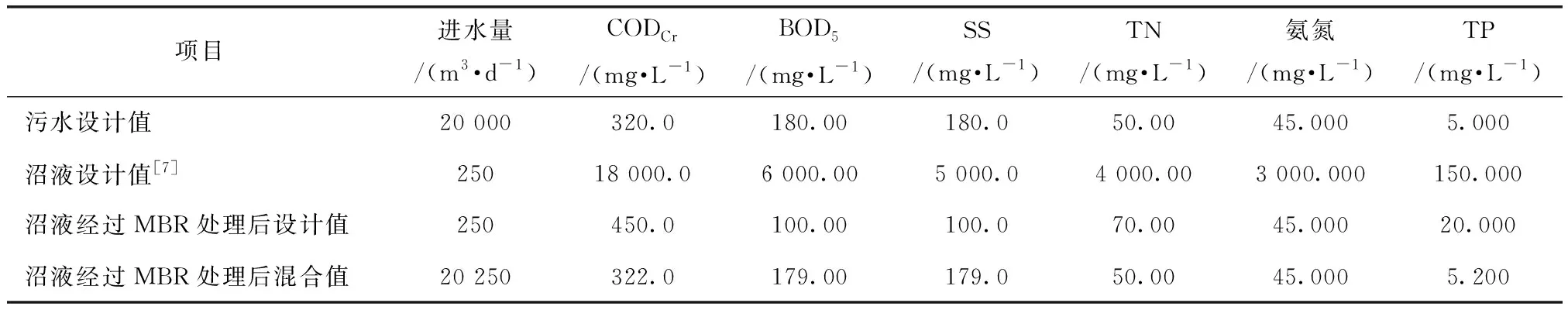

本次工程市政污水處理單元設計進出水水質如表1所示。

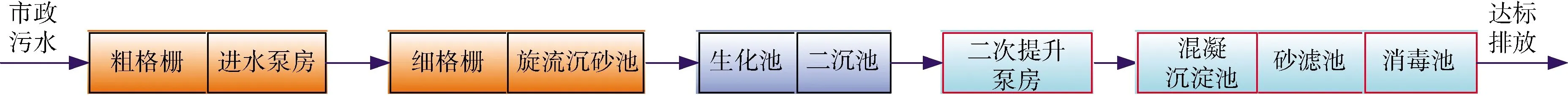

圖1 市政污水處理工藝流程Fig.1 Treatment Process of Municipal Wastewater

由于進水TN較高,為了提高脫氮的效果,生化池采用多級多段AO工藝,深度處理采用混凝反應沉淀池以強化化學除磷作用,確保出水TP達標,末端采用砂濾池深度去除水中SS。消毒工藝采用次氯酸鈉消毒,消毒后尾水可作為再生水回收利用。工藝流程如圖1所示。

2.2 餐廚垃圾處理單元

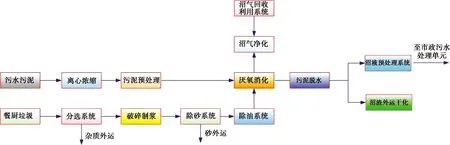

由于本工程占地面積小,距離居民區較近,廠界敏感性高,主體工藝采用工藝可靠、環境風險小的厭氧消化工藝。且由于餐廚垃圾中有機質成分較高,消化的沼渣經脫水至含水率為80%左右,送至附近污泥干化廠干化后再送至電廠協同焚燒處理。厭氧消化產生的沼氣可作為能源回收利用,沼液經預處理后進入市政污水處理單元進一步處理排放。總體工藝流程如圖2所示。

餐廚垃圾處理單元子系統眾多,包括餐廚垃圾預處理系統、厭氧消化系統、沼氣處理及回收利用系統、沼渣脫水系統、沼液預處理系統。

圖2 餐廚處理工藝流程Fig.2 Treatment Process of Food Waste

3 總平面布置

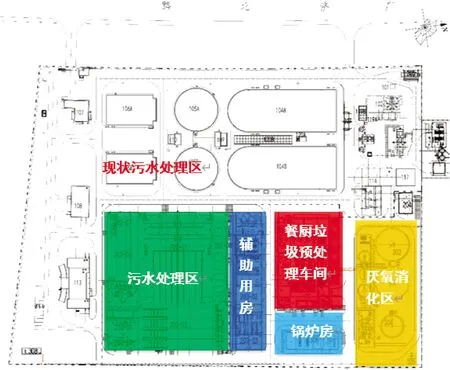

餐廚垃圾處理單元和污水處理單元利用廠區東側預留用地,并拆除現狀部分建構筑物,總用地面積僅為24 500 m2。由于用地較小,所有建構筑物盡量合建(圖3)。

餐廚垃圾預處理車間:按照工藝流程的順序,保證預處理工藝流程和物料輸送暢通,并具有良好的通風和采光條件。

厭氧消化區[3]:主要包括厭氧消化系統、沼氣貯柜、沼氣處理系統、余氣燃燒塔等。厭氧消化區涉及防火防爆問題,需遠離其他構(建)筑物布置。

鍋爐房:根據規范要求,鍋爐房為獨立建筑物,用于沼氣回收利用。

污水處理區:沼渣脫水產生的上清沼液經預處理基本達到納管標準,接著送入市政污水處理單元。沼液預處理水池與市政污水處理系統合建。

輔助用房:除臭系統、沼液預處理設備、沼渣脫水系統集中布置在輔助車間內。

4 設計特點

4.1 餐廚垃圾和市政污泥協同厭氧消化

餐廚垃圾中有機質含量高,具有很好的厭氧消化產甲烷潛能,但餐廚垃圾中鹽分較高,單獨厭氧消化過程中容易發生酸抑制和氨氮抑制現象,造成消化過程進行緩慢,甚至導致啟動運行失敗。市政污水處理產生的污泥有機質含量較低,單獨厭氧消化普遍存在C/N偏低、產氣率低的問題,但市政污泥中含有豐富的微生物種群和較高的堿度,有利于提高厭氧消化系統的處理效率和運行穩定性。兩者混合厭氧消化能夠稀釋鹽分濃度[4],促進物料的營養平衡,提高消化池的容積利用效率,獲得更高的單位體積進料產氣量。

圖3 廠區總平面布置Fig.3 General Layout of the Plant

本工程餐廚漿料量約為16 788 kg DS/d,揮發性固體含量為90%,含水率為90.3%;市政污水處理產生剩余污泥量約為7 118 kg DS/d,揮發性固體含量為50%,含水率為99.2%。市政污泥經濃縮至含水率為90%后,與餐廚漿料混合進入消化池[5]。

本工程采用中溫厭氧消化工藝,消化溫度為33~35 ℃。根據處理規模,考慮工藝安全性,配置2座CSTR厭氧消化罐。揮發性固體容積負荷為1.2 kg VSS/(m3·d),消化時間約為50 d,投配率為2%,消化罐總容積為15 960 m3。

4.2 沼氣回收利用

餐廚垃圾揮發性固體消化去除率約為80%,市政污泥揮發性固體消化去除率約為40%,沼氣產率取0.8 m3/(kg VS),厭氧消化可產生沼氣量約為10 808 Nm3(參考熱值為21 520 kJ/Nm3),餐廚垃圾處理單元每天用電量約為10 437.00 kW·h,沼氣發電量按照2.10 kW/Nm3考慮,消耗沼氣量為4 970 Nm3。經理論計算,200 t餐廚垃圾除雜后剩余約175 t,從20 ℃加熱至75 ℃需4.3×106kJ的能量(換熱效率按照95%考慮),須消耗約1 970.76 Nm3的沼氣。

因此,沼氣在供給餐廚垃圾處理加熱和發電能源后,理論上每天仍有3 867.24 Nm3剩余,而本工程4萬m3/d市政污水處理每天用電量約為17 959.50 kW·h,剩余沼氣可產生8 121.20 kW·h電量,滿足市政污水處理約45.2%的用電需求,沼氣回收利用可大大節省全廠電耗。

通過沼氣資源回收利用,可節約電耗為677.4萬kW·h/a,相當于節約標煤2 167.60 t[火電煤耗按320 g/(kW·h)計],總體降低碳排放約1 842.5 t/a,相當于減少溫室效應二氧化碳6 753.42 t/a,減排有害氣體二氧化硫203.2 t/a、氮氧化合物101.60 t/a。

4.3 沼液與市政污水混合高標準排放

餐廚垃圾和市政污泥厭氧消化后剩余沼液污染物濃度高,處理難度大。本次工程沼液預處理采用“氣浮池+MBR生化系統+納濾系統”。由于納濾濃縮液中CODCr質量濃度可達到4 000~6 000 mg/L,且大部分為難生物降解有機物,本次工程中納濾濃縮液采用“混凝沉淀預處理+中溫Fenton催化氧化”組合工藝,該組合工藝在處理垃圾膜濾濃縮液時取得較好效果[6]。納濾出水與處理后的濃縮液混合,達到納管標準后再進入市政污水處理單元,根據現階段市政污水量,最不利工況為2萬m3/d的市政污水與250 m3/d的沼液混合,混合后的水質情況如表2所示。

沼液經預處理后剩余成分基本屬于較難降解物質,但水質已達到較高排放標準,與市政污水混合后對進水水質影響較小,因此,最終尾水排放要達到蘇州特別排放限值要求無須再設置其他針對性處理工藝。

市政污水處理單元設生化池,1座2組,采用多級多段AO形式,總停留時間為21.0 h,其中預缺氧段和厭氧段停留時間為1.5 h,缺氧段停留時間為5.5 h,好氧段停留時間為10.0 h,后缺氧段停留時間為3.5 h,脫氣段停留時間為0.5 h。設計污泥質量濃度為4 g/L,污泥負荷為0.051 kg BOD5/(kg MLSS·d),總污泥齡為21.8 d。設平流式二沉池,1座4組,表面負荷為0.87 m3/(m2·h),固體負荷為139.7 kg SS/(m2·d)。設混凝沉淀池,1座2組,內設機械混合區、機械絮凝區和斜管沉淀區,沉淀區表面負荷為14.5 m3/(m2·h)。設砂濾池,1座4組,采用V型濾池,高峰濾速為8.58 m/h。

表2 市政污水與沼液混合水質Tab.2 Mixed Water Quality of Municipal Wastewater and Biogas Slurry

沼液預處理后與市政污水混合,經過市政污水強化處理,實現了高標準排放。

4.4 高品質尾水回用

餐廚垃圾處理過程中需要用到大量再生水,主要用于餐廚垃圾漿料降溫至中溫厭氧消化合適溫度、沼液預處理過程中冷卻沼液,總用水量約為10 000 m3/d。本工程市政污水處理后的尾水除TN外,其他水質指標達到Ⅳ類水標準,是優質的再生水源,用于餐廚垃圾處理可節省相關用水費用。

4.5 工程運行情況

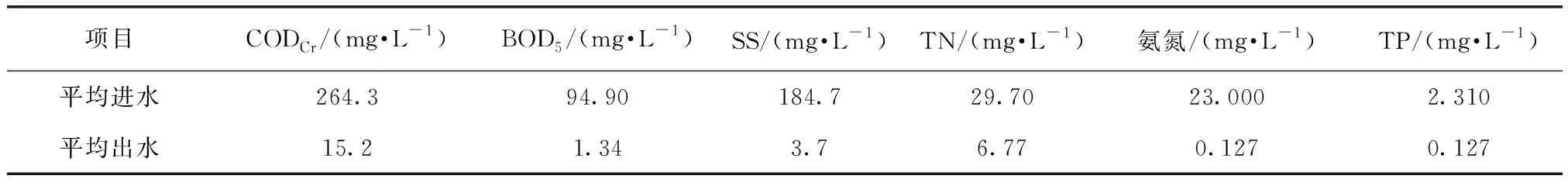

工程于2021年底基本完成調試,已進入試運行階段。目前,市政污水處理單元處理量為8 000~10 000 m3/d,單組或一半處理單元運行,經全流程處理后出水達到蘇州特別排放限值(表3)。

表3 市政污水處理單元實際進出水水質Tab.3 Actual Quality of Influent and Effluent of Biogas Slurry Treatment Unit

目前,平均運行電耗約為4 260.00 kW·h/d,混凝劑聚合氯化鋁(PAC)(8%商品溶液)平均用量約為0.85 m3/d,絮凝劑陰離子聚丙烯酰胺(PAM)粉末平均投加量約為6 kg/d。由于進水中BOD5較低,須適量補充碳源確保出水TN達標,醋酸鈉(20%商品溶液)平均投加量約為0.81 m3/d。市政污水總平均處理量約為2.7萬m3/d,產生污泥量約為33.8 m3/d(90%含水率)

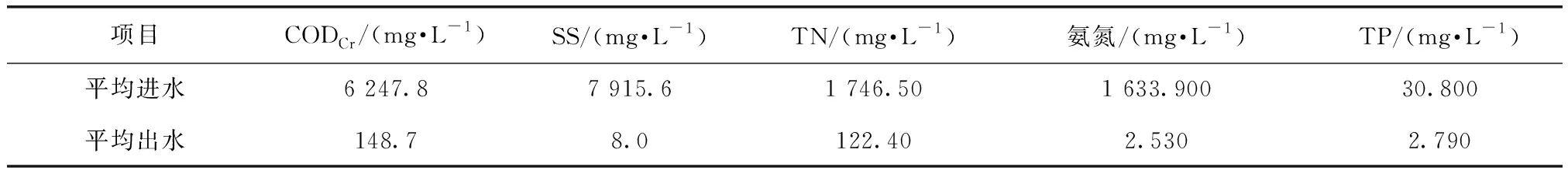

餐廚垃圾處理單元平均日處理量約為120 t/d,經除雜處理后進入厭氧消化單元的平均漿料量約為75.2 m3/d,含水率約為87%。餐廚漿料與市政污泥進入厭氧消化后平均產氣量約為5 700 m3/d,低于設計值,主要是餐廚垃圾進料中雜質較多,導致進入厭氧消化的漿料量低于預期。厭氧消化后平均剩余沼液量約為96.8 m3/d,含固率約為2.78%。脫水產生的平均沼渣量約為13.1 t/d(80%含水率)。沼液處理單元平均處理量約為90.9 t/d,經全流程處理后進出水水質如表4所示。

表4 沼液處理單元實際進出水水質Tab.4 Actual Quality of Influent and Effluent of Municipal Wastewater Treatment Unit

經氣浮處理后,沼液中的CODCr質量濃度降低至2 000 mg/L以下,對于沼液處理生化系統碳源嚴重不足的問題,TN主要依靠外加葡萄糖解決,葡萄糖粉末投加量約為1.51 t/d。餐廚垃圾處理單元總體平均電耗約為7 456.30 kW·h/d。市政污泥濃縮及沼渣脫水階段PAM投加量約為19.6 kg/d。

根據目前沼氣產量,每天平均約1 100 m3的沼氣用于產生蒸汽,剩余約4 600 m3的沼氣中,約80%用于發電,每天發電量約為7 728.00 kW·h,用于補貼生產電耗。

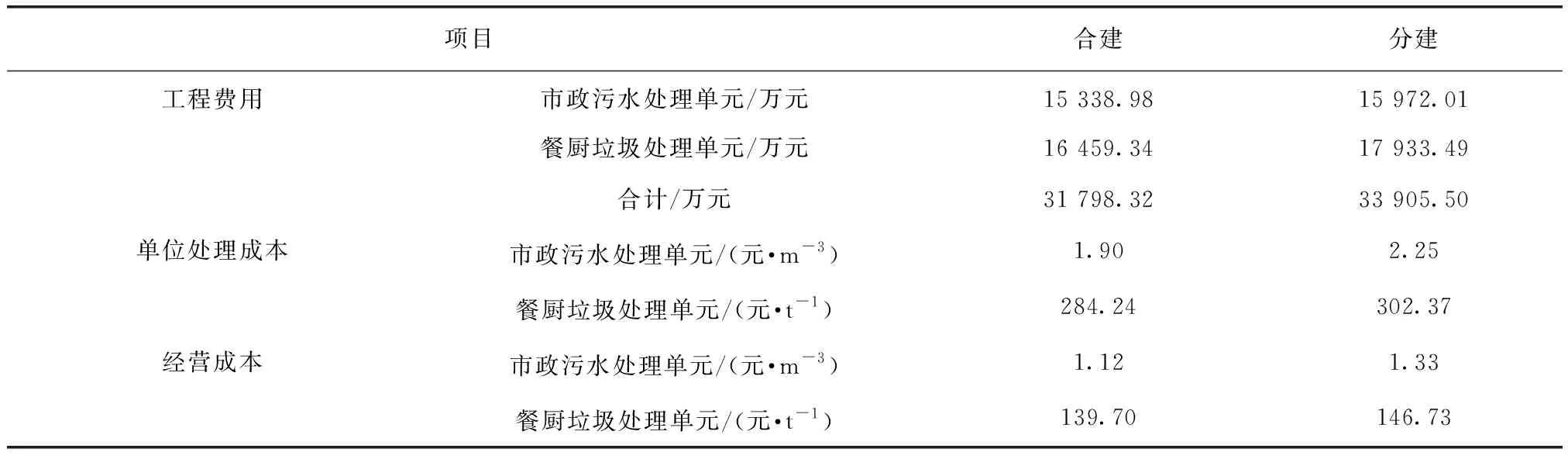

4.6 經濟性分析

與分開單獨建設相比,市政污水處理與餐廚垃圾處理單元合建具有節約工程投資和成本的優勢,具體對比如表5所示。

表5 市政污水處理單元和餐廚垃圾處理單元建設經濟性對比Tab.5 Economic Comparison of Construction between Municipal Wastewater and Food Waste Treatment Units

5 結論

將諸如市政污水、餐廚垃圾等有機廢棄物處理單元合建可有效提高土地利用率,節省工程總投資,降低運行成本,對于資源的回收利用可大大減少碳排放,在雙碳背景下對環保行業起到了良好的示范作用,可作為有機廢棄物處理工程推薦建設模式。

(1)將市政污泥與餐廚垃圾混合厭氧消化調節發酵底物中的鹽度和有機營養成分,維持系統微生物種群較高活性,有利于系統運行的穩定性。

(2)餐廚垃圾處理產生的沼氣經發電回用可大大減少全廠運行電耗,具有更好的經濟效益,有效減少碳排放。

(3)厭氧消化產生的沼液在預處理后可依托市政污水處理廠處理至較高標準,減少廢水排放對環境的影響。

(4)市政污水處理后尾水回用于餐廚垃圾處理,節省用水費用。

(5)兩者合建后,供配電、安防、交通等公輔單元共用,節省了相關費用。

現階段垃圾分類工作已在全國多個城市開展,將市政污水、餐廚垃圾等有機廢棄物處理單元合建建議結合垃圾分類實施情況論證,提高兩者合建的經濟效益和環境效益。